Soluciones de moldeo por vacío de pared delgada

Explore las eficaces soluciones de moldeo por vacío de pared delgada. Desbloquee la innovación y la precisión para sus necesidades de inyección de plástico.

Guía de conformado al vacío de pared delgada (galga fina) a medida

Introducción al moldeo por vacío de pared delgada

El moldeo por vacío de paredes finas es un proceso de fabricación en el que una lámina de plástico calentada se moldea sobre un molde utilizando presión de vacío, lo que da como resultado piezas con paredes relativamente finas. Este método es especialmente adecuado para la creación de prototipos y la producción de volúmenes bajos y medios, ya que ofrece un equilibrio entre coste y velocidad.

El moldeo por vacío, a menudo denominado moldeo por vacío de pared delgada cuando se centra en la producción de piezas con paredes más finas, es una técnica de termoformado que calienta una lámina de plástico hasta que se vuelve flexible y, a continuación, utiliza el vacío para apretarla contra la superficie de un molde. Este proceso es muy apreciado por su sencillez y asequibilidad, ya que crea componentes ligeros con un grosor generalmente uniforme que pueden ser transparentes u opacos según el material. Es una opción excelente para los fabricantes que necesitan una producción eficiente de artículos de paredes finas, como bandejas de embalaje, paneles de automoción o cubiertas de dispositivos médicos, especialmente cuando no es posible utilizar maquinaria compleja o herramientas de alta presión.

A diferencia de otros métodos más complejos, como el moldeo por inyección, el moldeo por vacío destaca por sus menores barreras de entrada, ya que requiere herramientas menos costosas y equipos más sencillos. Esto lo hace ideal para pequeñas empresas, nuevas empresas o cualquiera que quiera crear prototipos de nuevos diseños sin comprometerse a costes de producción a gran escala por adelantado.

¿Cómo procesar el moldeo por vacío de pared delgada paso a paso?

El proceso de conformado al vacío de paredes finas es una secuencia de pasos racionalizada pero precisa, diseñada para producir piezas con paredes finas y uniformes. He aquí un desglose detallado:

1. Calefacción:

Una fina lámina de plástico, como el ABS o el poliestireno, se calienta entre 120 °C y 180 °C, lo que la hace blanda y flexible.

2. Posicionamiento del molde:

La lámina calentada se coloca cuidadosamente sobre un molde, de aluminio o polímeros impresos en 3D, lo que garantiza la precisión.

3. Aplicación de vacío:

El vacío empuja el plástico firmemente sobre el molde, dándole forma y evitando que se estire en exceso, lo que podría debilitar la pieza.

5. Recorte:

El material sobrante se elimina mediante fresadoras CNC o corte manual, seguido de lijado para obtener un acabado liso y pulido.

4. Refrigeración:

Los ventiladores o la nebulización enfrían rápidamente el plástico, garantizando que la forma moldeada se fije correctamente y minimizando los problemas de alabeo.

Este proceso es eficaz, a menudo sólo lleva unos minutos por ciclo, pero exige una cuidadosa atención a las etapas de calentamiento y vacío para mantener la delgadez y resistencia deseadas. He aquí una tabla que resume los pasos:

| Paso | Descripción |

|---|---|

| Calefacción | Se calienta una fina lámina de plástico hasta que se vuelve flexible (120°C-180°C). |

| Posicionamiento del molde | La lámina calentada se alinea sobre un molde (de aluminio o impreso en 3D). |

| Aplicación de vacío | El vacío tira de la lámina contra el molde para formar paredes finas (0,5 mm-2 mm). |

| Refrigeración | La pieza se enfría con ventiladores o niebla para solidificar la estructura de paredes finas. |

| Recorte | Se retira el material sobrante y se rematan los bordes para obtener la pieza final de pared delgada. |

Ventajas y limitaciones del moldeo por vacío de pared delgada

El moldeo por vacío de pared delgada ofrece ventajas claras, pero también plantea retos que deben tenerse en cuenta. He aquí un análisis en profundidad:

1. Ventajas:

① Coste-eficacia: Los costes de utillaje son relativamente bajos, por lo que resulta asequible para producir piezas de paredes finas en cantidades pequeñas y medianas (250-3000 unidades).

② Piezas ligeras: Al utilizar un mínimo de material, este proceso crea componentes excepcionalmente ligeros, ideales para aplicaciones en las que la reducción de peso mejora la eficiencia, como los salpicaderos de los automóviles o las piezas de las cabinas aeroespaciales.

③ Producción rápida: Los ciclos son rápidos, a menudo de menos de 10 minutos desde el calentamiento hasta el recorte, lo que permite una entrega rápida de prototipos o necesidades de producción urgentes.

④ Eficiencia del material: El moldeo por vacío de paredes delgadas minimiza el uso de plástico, reduciendo tanto los costes como los residuos, ya que el material sobrante suele ser reciclable.

2. Limitaciones:

① Consistencia del espesor de pared: Mantener un grosor uniforme en las secciones más profundas puede ser difícil, lo que puede dar lugar a puntos delgados o debilidades estructurales si no se controla con cuidado.

② Solo geometrías simples: El proceso destaca con las formas básicas, pero tiene dificultades con los diseños complejos, como los que tienen socavados o detalles intrincados, lo que limita su versatilidad.

③ No para grandes volúmenes: Aunque es económico para tiradas pequeñas, resulta menos competitivo para la producción a gran escala en comparación con métodos como el moldeo por inyección, debido a las necesidades de acabado manual.

④ Acabado secundario: El recorte y alisado de piezas de paredes finas suele requerir mano de obra adicional, lo que aumenta el tiempo y el coste totales.

3. Comparación:

| Ventajas | Limitaciones |

|---|---|

| Bajos costes de utillaje | Dificultad para garantizar un grosor de pared uniforme |

| Componentes ligeros | Limitado a formas simples |

| Ciclos de producción rápidos | Menos eficaz para grandes volúmenes |

| Reducción de los residuos de material | Requiere recortes y acabados adicionales |

¿Qué materiales se utilizan en el moldeo por vacío de pared delgada?

En el conformado al vacío de paredes delgadas, se utilizan habitualmente diversos materiales termoplásticos debido a su capacidad para calentarse, estirarse y conformarse en formas precisas. Los materiales clave son:

| Materiales | Propiedades y aplicaciones |

|---|---|

| ABS (acrilonitrilo butadieno estireno) | Duradera, resistente a los impactos y fácil de moldear. Ideal para piezas de automoción, bienes de consumo y carcasas electrónicas. |

| HIPS (poliestireno de alto impacto) | Ligero, rentable y adecuado para envases, recipientes desechables y prototipos. Menos resistente al calor que el ABS. |

| PVC (cloruro de polivinilo) | Opciones rígidas o flexibles. Resistente a productos químicos e ignífugo; se utiliza en equipos médicos, señalización y construcción. |

| PETG (Polietileno Tereftalato Glicol) | Combina claridad, dureza y resistencia química. Común en envases alimentarios, dispositivos médicos y expositores. |

| Policarbonato (PC) | Alta resistencia, transparencia y resistencia al calor. Se utiliza para cubiertas protectoras, iluminación y componentes aeroespaciales. |

| Polipropileno (PP) | Flexible, resistente a los productos químicos y a la fatiga. Adecuado para bisagras vivas, contenedores y piezas de automoción. |

| Acrílico (PMMA) | Excelente claridad óptica y resistencia a los rayos UV. Ideal para expositores, lentes y artículos decorativos. |

| HDPE (polietileno de alta densidad) | Rígido, resistente a los productos químicos y a la humedad. Se utiliza para contenedores industriales y piezas técnicas. |

Factores de selección:

La elección del material depende de los requisitos de la aplicación, como la resistencia, la flexibilidad, la estabilidad térmica, la resistencia química y el coste. El conformado de paredes finas suele dar prioridad a los materiales con buenas características de fluidez (por ejemplo, PETG, ABS) para conseguir piezas precisas y ligeras sin desgarros.

Consideraciones clave de diseño para el moldeo por vacío de pared delgada

El diseño para el conformado al vacío de paredes finas requiere unas directrices específicas para garantizar que las piezas de paredes finas sean funcionales y fabricables:

① Ángulos de calado: Incorporan ángulos de 5°-10° para los moldes hembra y de 3°-5° para los moldes macho para facilitar la extracción sin dañar las finas paredes.

② Grosor de la pared: Procure un grosor uniforme (0,5 mm-2 mm) para evitar puntos débiles; puede producirse un estiramiento desigual si no se planifica con cuidado.

③ Evita los calados profundos: Mantenga la profundidad de embutición por debajo de 75% de la anchura superior más pequeña de la pieza para evitar un adelgazamiento o desgarro excesivos.

④ Características redondeadas: Utilice radios grandes (mínimo 3 mm) y esquinas lisas para reducir la tensión y las grietas en las paredes finas.

⑤ Límite de socavones: Reduzca al mínimo los socavados o salientes, ya que complican el desmoldeo y pueden requerir utillaje adicional.

Aplicaciones del moldeo por vacío de pared delgada

El moldeo por vacío de pared delgada es un proceso de fabricación versátil y rentable que se utiliza para producir componentes de plástico ligeros, duraderos y precisos. Sus aplicaciones abarcan varias industrias debido a su eficacia en la creación de formas complejas con un desperdicio mínimo de material. Entre las principales aplicaciones se incluyen:

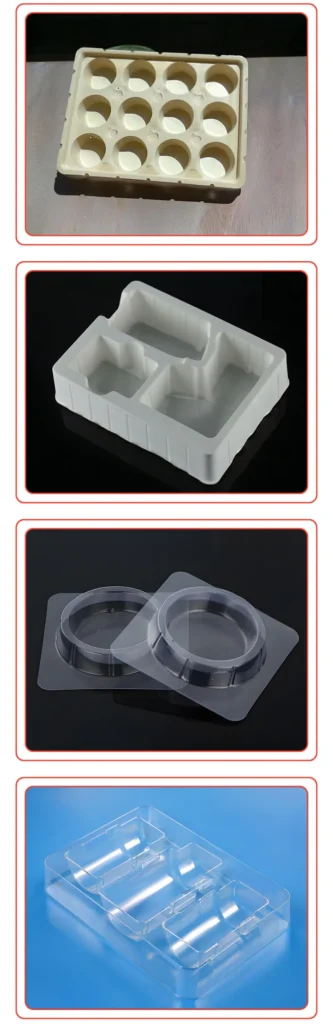

1. Embalaje:

① Envasado de alimentos: Bandejas, envases bivalvos y vasos desechables.

② Envases blíster: Para productos farmacéuticos, electrónicos o bienes de consumo.

③ Envases para minoristas: Envases con forma personalizada para cosméticos, juguetes o productos electrónicos.

2. Bienes de consumo:

① Vajilla desechable: Platos, cuencos y cubiertos.

② Artículos domésticos: Recipientes de almacenamiento, revestimientos de frigoríficos o paneles de ducha.

③ Recipientes para cosméticos: Tarros, tapas y compactos de paredes finas.

3. Medicina y sanidad:

① Bandejas estériles: Para instrumental quirúrgico o envasado de productos sanitarios.

② Componentes desechables: Vasos para muestras, organizadores de pastillas o cubiertas protectoras.

4. Agricultura:

① Bandejas de siembra: Bandejas de propagación de plantas de paredes finas y reutilizables.

② Cubiertas protectoras: Para equipos o cultivos.

Soluciones de moldeo por vacío de pared delgada

Descubra soluciones de termoformado duraderas y de alta precisión con soporte de diseño personalizado y versatilidad de materiales. Solicite presupuesto hoy mismo.

Guía de conformado al vacío de pared delgada (galga fina) a medida

- Automatización en el moldeo por vacío de pared delgada

- Retos y soluciones en el moldeo por vacío de pared delgada

- ¿Cómo escalar la producción con el moldeo por vacío de pared delgada?

- Moldeo por vacío de galga fina vs. Moldeo por vacío de galga gruesa

- Moldes de termoformado de calibre fino de alta calidad y consistencia

- ¿Cuáles son los distintos tipos de moldes de termoformado de calibre fino?

Automatización en el moldeo por vacío de pared delgada

La automatización está transformando el conformado al vacío de paredes finas, aumentando la eficacia y la uniformidad. He aquí cómo se integra la tecnología moderna en el proceso:

① Manipulación robótica de materiales: Los robots cargan las láminas de plástico en la máquina y retiran las piezas acabadas, lo que reduce el trabajo manual y acelera los tiempos de ciclo.

② Recorte CNC: Tras el conformado, las máquinas de control numérico por ordenador (CNC) recortan con precisión el material sobrante de las piezas de paredes finas, garantizando bordes limpios y repetibilidad.

③ Controles de calidad en línea: Los sensores automatizados supervisan la temperatura de la chapa, la presión de vacío y las dimensiones de las piezas en tiempo real, señalando los problemas antes de que se agraven.

④ Controladores lógicos programables (PLC): Estos sistemas gestionan todo el proceso -calentamiento, conformado y enfriamiento- con parámetros preestablecidos, lo que minimiza el error humano.

Para una tirada mediana de 1.000 piezas, la automatización puede reducir el tiempo de producción en un 20-30% al tiempo que mejora la uniformidad, lo que la convierte en un factor de cambio para las industrias de alta demanda.

Retos y soluciones en el moldeo por vacío de pared delgada

Aunque el moldeo por vacío de pared delgada ofrece muchas ventajas, conlleva retos que los fabricantes deben afrontar:

1. Aclareo desigual:

① Desafío: Las embuticiones profundas pueden estirar demasiado el material, debilitando ciertas zonas.

Solución: Utilizar plug assist-tools que pre-estiren la lámina uniformemente antes de que el vacío la introduzca en el molde.

2. Alabeo:

① Reto: Las piezas delgadas pueden deformarse al enfriarse debido a tensiones internas.

Solución: Optimice las velocidades de enfriamiento con ventiladores o nebulización de agua y utilice fijaciones para mantener la forma de la pieza durante el enfriamiento.

3. Detalle limitado:

Reto: El moldeo por vacío tiene dificultades con las características intrincadas en comparación con el moldeo por inyección.

Solución: Combinar con conformado por presión o mecanizado posterior para obtener detalles más finos.

¿Cómo escalar la producción con el moldeo por vacío de pared delgada?

Pasar del prototipo a la plena producción en el moldeo por vacío de pared delgada requiere una planificación estratégica. He aquí cómo los fabricantes pueden realizar la transición sin problemas:

① Creación de prototipos: Empieza con moldes de madera o impresos en 3D de bajo coste para probar los diseños. Un solo molde prototipo puede costar tan solo $150.

② Tiradas pequeñas: Pásese a los moldes de aluminio para lotes de 100-500 unidades. Estos moldes son duraderos pero asequibles, equilibrando coste y calidad.

③ Producción de gran volumen: Para más de 1.000 unidades, los moldes multicavidad (que forman varias piezas a la vez) aumentan la producción. Los costes de utillaje aumentan, pero los costes por pieza disminuyen considerablemente.

④ Optimización de procesos: Ajuste los tiempos de calentamiento, la fuerza del vacío y el recorte para maximizar el rendimiento sin sacrificar la calidad.

Moldeo por vacío de galga fina vs. Moldeo por vacío de galga gruesa

El moldeo por vacío de galga fina y el moldeo por vacío de galga gruesa son dos variantes del proceso de termoformado, que se distinguen principalmente por el grosor de las láminas de plástico utilizadas y sus aplicaciones.

1. Espesor del material:

① Calibre fino: Se trata de láminas de plástico con un grosor inferior a 1,5 mm (0,060 pulgadas), a menudo suministradas en rollos para su procesamiento continuo.

② Calibre grueso: Utiliza hojas de 1,5 mm (0,060 pulgadas) a 12,7 mm (0,500 pulgadas) o más gruesas, normalmente cortadas a medida y alimentadas individualmente.

2. Aplicaciones:

① Calibre fino: Se utiliza habitualmente para productos desechables, ligeros y de gran volumen, como bandejas de envasado, conchas bivalvas, blísteres y envases alimentarios.

② Calibre grueso: Se emplea para piezas estructurales duraderas, como componentes de automoción (por ejemplo, salpicaderos), carcasas de dispositivos médicos y cubiertas industriales.

3. Características del proceso:

① Calibre fino: Presenta tiempos de ciclo más rápidos gracias a las propiedades de calentamiento y enfriamiento rápidos del material fino. A menudo integra el recorte y apilado automatizados para una mayor eficiencia.

② Calibre grueso: Requiere períodos de calentamiento y enfriamiento más largos, lo que ralentiza la producción pero permite formas más complejas y una mayor resistencia de las piezas.

4. 4. Ventajas e inconvenientes:

① Calibre fino:

- Ventajas: Rentable para la producción en masa, ligero y genera un mínimo de residuos.

- Desventajas: Limitado a diseños más simples y piezas menos duraderas.

② Calibre grueso:

- Ventajas: Produce piezas robustas y duraderas con mayor flexibilidad de diseño (por ejemplo, socavados, texturas detalladas).

- Desventajas: Mayores costes de material y utillaje, ritmos de producción más lentos.

Moldes de termoformado de calibre fino de alta calidad y consistencia

Conseguir moldes de termoformado de calibre fino de alta calidad y uniformidad es fundamental para producir piezas uniformes, especialmente en tiradas de gran volumen. Los factores clave que contribuyen a la calidad del molde son:

1. Selección de materiales:

① Aluminio: Preferido para moldes de producción debido a su durabilidad, excelente conductividad térmica y capacidad para mantener tolerancias estrictas durante miles de ciclos.

② Compuesto/Epoxi: Se utiliza para prototipos o tiradas cortas, ofreciendo una alternativa menos duradera pero más asequible.

2. Precisión de diseño:

① Herramientas CAD/CAM: Los moldes se diseñan con ayuda del ordenador (CAD) y se mecanizan mediante fabricación asistida por ordenador (CAM) para lograr exactitud y repetibilidad.

② Ángulos de calado y radios: La incorporación de ángulos de desmoldeo (3-5 grados) y radios suaves facilita el desprendimiento de las piezas y evita el adelgazamiento del material.

3. Sistemas de refrigeración:

① Canales de refrigeración: Los canales integrados proporcionan un control uniforme de la temperatura, reduciendo los tiempos de ciclo y garantizando una calidad constante de las piezas.

② Gestión térmica: La refrigeración eficaz evita el alabeo y mantiene la estabilidad dimensional en piezas de calibre fino.

4. Acabado superficial:

① Pulido/texturizado: Un molde pulido produce piezas brillantes, mientras que las superficies texturadas crean acabados mates o estampados.

Ventilación: Los orificios de ventilación estratégicamente situados permiten la salida del aire, garantizando que el plástico se ajuste totalmente al molde sin defectos.

5. Técnicas de fabricación:

① Mecanizado CNC: El mecanizado de alta precisión garantiza la exactitud de las características del molde, vital para la consistencia en grandes tiradas.

② Diseños modulares: Los insertos intercambiables permiten cambiar rápidamente el diseño sin tener que sustituir todo el molde.

¿Cuáles son los distintos tipos de moldes de termoformado de calibre fino?

Existen varios tipos de moldes de termoformado de calibre fino, cada uno adaptado a las necesidades específicas de producción, presupuestos y requisitos de las piezas:

1. Moldes de aluminio:

Fabricados en aluminio de alta calidad, son la mejor elección para los moldes de producción.

- Usos: Producción de gran volumen de envases, bandejas y contenedores.

- Ventajas: Duradera, excelente transferencia térmica y capaz de realizar detalles finos.

- Contras: Mayor coste inicial.

2. Moldes compuestos:

Fabricados con resina epoxi o fibra de vidrio, estos moldes son más ligeros y menos costosos.

- Utilización: Prototipos o series cortas.

- Ventajas: Asequible y rápido de producir.

- Contras: Menos duraderas, suelen durar entre 100 y 500 ciclos.

3. Moldes de madera:

Construidas con madera dura o contrachapada para las necesidades básicas de encofrado.

- Utilización: Piezas únicas o primeros prototipos.

- Ventajas: Económico y rápido de crear.

- Contras: Propenso al desgaste y no apto para la producción.

4. Moldes impresos en 3D:

Fabricado con polímeros o resinas resistentes al calor mediante impresión 3D.

- Usos: Prototipado rápido o piezas personalizadas de bajo volumen.

- Ventajas: Rapidez de producción y flexibilidad de diseño.

- Contras: Durabilidad y resistencia al calor limitadas.

5. Moldes multicavidad:

Presenta múltiples cavidades para formar varias piezas simultáneamente a partir de una sola chapa.

- Usos: Producción de gran volumen para mayor eficacia.

- Ventajas: Aumenta la producción y reduce los costes por pieza.

- Contras: Diseño complejo y costoso.

preguntas frecuentes para el cliente

Primeros pasos con Uplastech

¿Tiene preguntas? Tenemos respuestas.

Estamos especializados en extrusión, conformado al vacío, moldeo por soplado y fabricación de moldes de precisión, y ofrecemos soluciones personalizadas para satisfacer sus diversas necesidades de fabricación.

Trabajamos con diversos sectores, como automoción, electrónica, bienes de consumo y envasado, centrándonos en asociaciones B2B y ofreciendo soluciones de extrusión, termoformado, moldeo por soplado y fabricación de moldes de precisión.

Sí, adaptamos nuestras soluciones a sus necesidades específicas.

Póngase en contacto

No dude en enviarnos un correo electrónico o rellenar el siguiente formulario para obtener un presupuesto.

Correo electrónico: uplastech@gmail.com