El moldeo por vacío es un proceso de fabricación versátil que transforma láminas de plástico en productos ligeros y duraderos calentándolas y dándoles forma sobre un molde utilizando presión de vacío. Este método se utiliza ampliamente en todos los sectores por su rentabilidad y eficacia en la producción de piezas con geometrías de sencillas a moderadamente complejas.

El moldeo por vacío calienta una lámina de plástico, le da forma con un molde utilizando presión de vacío y, a continuación, la enfría para crear piezas para envases, automoción y bienes de consumo, ofreciendo utillaje de bajo coste y creación rápida de prototipos1.

Explorar los detalles del moldeo por vacío puede ayudarle a determinar si es la opción adecuada para sus necesidades de fabricación. A continuación, profundizamos en el proceso, los materiales, las aplicaciones y los factores clave a tener en cuenta.

El moldeo por vacío es ideal para la producción de grandes volúmenes.Falso

Aunque es rentable para volúmenes bajos y medios, el moldeo por vacío es menos eficaz para la producción de grandes volúmenes en comparación con procesos como el moldeo por inyección.

El moldeo por vacío puede producir piezas con detalles intrincados.Falso

El moldeo por vacío es el mejor para formas sencillas o medianamente complejas; los detalles intrincados se consiguen mejor con procesos como el moldeo por presión o el moldeo por inyección.

- 1. ¿Cuáles son los materiales más utilizados en el moldeo por vacío?

- 2. ¿Cuáles son los pasos del proceso de moldeo por vacío?

- 3. ¿Cuáles son los factores clave en el proceso de moldeo por vacío?

- 4. ¿Cuáles son las aplicaciones del moldeo por vacío?

- 5. ¿Cómo se compara el moldeo por vacío con otros procesos de fabricación?

- 6. ¿Cuáles son las consideraciones de diseño para el moldeo por vacío?

- 7. Conclusión

¿Cuáles son los materiales más utilizados en el moldeo por vacío?

Los materiales de conformación al vacío se seleccionan en función de las propiedades deseadas del producto final, como la durabilidad, la claridad o la flexibilidad, lo que los hace adecuados para una amplia gama de aplicaciones.

Entre los materiales habituales para el moldeo por vacío se encuentran el ABS, el poliestireno, el acrílico y el PVC, cada uno de los cuales ofrece ventajas únicas como resistencia al impacto2rentabilidad o claridad óptica3 para sectores como la automoción, el envasado y la señalización.

| Tipo de material | Propiedades | Aplicaciones típicas |

|---|---|---|

| ABS | Gran resistencia a los impactos | Piezas de automóviles, bienes de consumo duraderos |

| Poliestireno (HIPS) | Bajo coste, fácil de formar | Envases, bandejas desechables |

| Acrílico (PMMA) | Claridad óptica, resistente a los rayos UV | Carteles, expositores, claraboyas |

| Policarbonato (PC) | Alta resistencia, resistencia al calor | Equipos de seguridad, productos sanitarios |

| PVC | Ignífugo, resistencia química | Componentes eléctricos, bandejas industriales |

| PETG | Apto para uso alimentario, esterilizable | Envases alimentarios, bandejas médicas |

| HDPE | Resistencia química, durabilidad | Envases industriales, productos de limpieza |

Acrilonitrilo butadieno estireno (ABS)

El ABS es una elección popular para el moldeo por vacío debido a su excelente resistencia a los impactos y durabilidad. Se utiliza habitualmente en la industria del automóvil para piezas como salpicaderos y parachoques, así como en bienes de consumo como maletas y fundas protectoras.

Poliestireno de alto impacto (HIPS)

El HIPS es muy apreciado por su bajo coste y su facilidad de moldeado, lo que lo hace ideal para aplicaciones de envasado como blísteres y bandejas de alimentos. Su capacidad para conservar la forma y resistir los impactos a un precio asequible lo convierte en un material de referencia para productos desechables.

Acrílico (PMMA)

El acrílico ofrece una claridad y una resistencia a los rayos UV excepcionales, por lo que es perfecto para rótulos, expositores y claraboyas en exteriores. Su capacidad para colorearse y moldearse fácilmente aumenta su versatilidad en aplicaciones centradas en el diseño.

Cloruro de polivinilo (PVC)

El PVC es conocido por sus propiedades ignífugas y su resistencia química, que lo hacen adecuado para componentes eléctricos y aplicaciones industriales. También se utiliza en entornos médicos para bandejas y carcasas de dispositivos por su durabilidad y facilidad de esterilización.

El ABS es el material más utilizado en el moldeo por vacío.Verdadero

El uso del ABS está muy extendido por su equilibrio entre resistencia, flexibilidad y coste, lo que lo hace adecuado para una gran variedad de aplicaciones.

Los materiales de conformado al vacío se limitan a los termoplásticos.Verdadero

El moldeo por vacío requiere materiales que puedan calentarse y remodelarse, una característica de los termoplásticos.

¿Cuáles son los pasos del proceso de moldeo por vacío?

En proceso de formación al vacío4 es un método sencillo pero preciso para conformar láminas de plástico en piezas funcionales, muy utilizado por su sencillez y rentabilidad.

El proceso de conformado al vacío consiste en calentar una lámina de plástico, colocarla sobre un molde, aplicar presión de vacío para darle forma, enfriarla y recortar la pieza final, ideal para volúmenes de producción bajos o medios.

1. Diseño del molde

El proceso comienza con el diseño de un molde, normalmente de aluminio, madera o plástico impreso en 3D. El molde debe incluir ángulos de desmoldeo (por ejemplo, 3° para moldes masculinos y 5° para moldes femeninos) para facilitar la extracción de la pieza formada.

2. Selección del material

Elija una lámina termoplástica5 en función de la aplicación, como ABS para durabilidad o acrílico para claridad. El grosor de la chapa suele oscilar entre 0,5 mm y 12 mm, en función de los requisitos de la pieza.

3. Calentamiento de la lámina de plástico

La lámina de plástico se sujeta a un bastidor y se calienta uniformemente mediante calentadores infrarrojos o cerámicos hasta que alcanza su temperatura de conformado (por ejemplo, 140-190°C para ABS). Un calentamiento uniforme es crucial para evitar inconsistencias en la pieza final.

4. Conformación de la pieza

Una vez calentada, la lámina de plástico blando se baja sobre el molde y se aplica vacío a través de los orificios de ventilación del molde para apretar la lámina contra los contornos del molde. Este paso suele durar entre unos segundos y un minuto.

5. Enfriamiento de la pieza

La pieza moldeada se enfría mediante ventiladores o nebulización para solidificar el plástico. El tiempo de enfriamiento varía en función del grosor del material y el tamaño de la pieza, lo que garantiza que esta conserve su forma sin deformarse.

6. Recorte y acabado

Una vez enfriada, la pieza se extrae del molde y se recorta para eliminar el material sobrante. Los métodos de recorte incluyen el corte manual, el mecanizado CNC o el troquelado, en función de la complejidad de la pieza. Puede aplicarse un acabado adicional, como pintura o montaje.

El moldeo por vacío requiere un utillaje costoso.Falso

En comparación con el moldeo por inyección, el moldeo por vacío utiliza moldes más sencillos y menos costosos, por lo que resulta ideal para la creación de prototipos y pequeñas series de producción.

El conformado al vacío puede conseguir un grosor de pared uniforme en piezas embutidas.Falso

Las embuticiones profundas pueden provocar adelgazamientos en la lámina de plástico, lo que da lugar a variaciones en el grosor de las paredes, que pueden afectar a la resistencia de la pieza.

¿Cuáles son los factores clave en el proceso de moldeo por vacío?

Varios factores críticos influyen en el éxito del proceso de conformado al vacío, repercutiendo en la calidad y el rendimiento del producto final.

Entre los factores clave del moldeo por vacío se incluyen diseño de moldes6, selección de materiales7, temperatura de calentamiento8y la presión de vacío, que en conjunto determinan el detalle, la resistencia y la consistencia de la pieza.

Diseño de moldes

El molde debe diseñarse con ángulos de tiro y orificios de ventilación adecuados para garantizar que la lámina de plástico se ajuste correctamente y que la pieza pueda desmoldearse con facilidad. Los moldes complejos pueden requerir características adicionales como ayudas de tapón para calados más profundos.

Selección de materiales

Elegir el termoplástico adecuado es crucial, ya que cada material tiene unas temperaturas de conformado y unas propiedades únicas. Por ejemplo, el ABS requiere temperaturas de conformado más altas que el poliestireno, lo que afecta al ciclo de calentamiento.

Temperatura de calentamiento

La lámina de plástico debe calentarse a su temperatura de conformado específica para que se vuelva flexible. Un sobrecalentamiento puede hacer que el material se doble o se degrade, mientras que un subcalentamiento puede provocar un conformado incompleto.

Presión de vacío

Es necesaria una presión de vacío adecuada para que la lámina de plástico quede firmemente adherida al molde. Una presión insuficiente puede dar lugar a una captura deficiente de los detalles, mientras que una presión excesiva puede causar entrelazado o adelgazamiento.

Tiempo de enfriamiento

Una refrigeración adecuada es esencial para evitar alabeos o deformaciones. Los materiales más gruesos o las piezas más grandes pueden requerir tiempos de enfriamiento más largos o métodos de enfriamiento adicionales, como ventiladores o nebulización de agua.

El diseño del molde es el factor más crítico en el moldeo por vacío.Verdadero

Un molde bien diseñado garantiza que la pieza se forme correctamente y pueda desmoldearse con facilidad, lo que repercute directamente en la calidad del producto final.

Todos los termoplásticos pueden utilizarse en el moldeo por vacío sin modificaciones.Falso

Algunos termoplásticos pueden requerir aditivos o condiciones de procesado específicas para conseguir resultados óptimos en el conformado al vacío.

¿Cuáles son las aplicaciones del moldeo por vacío?

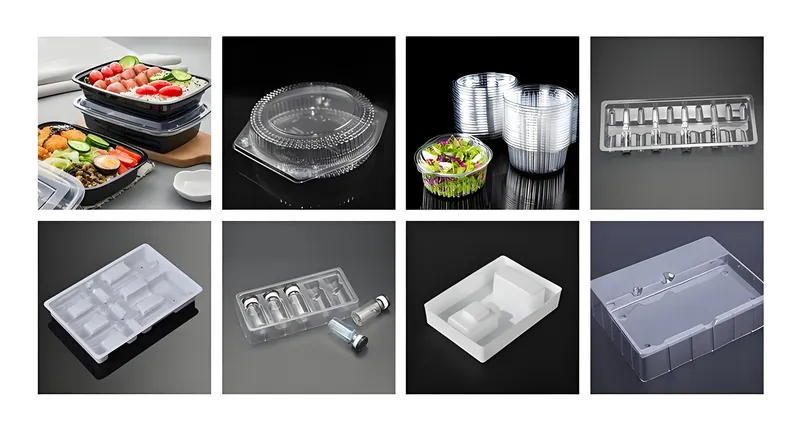

El moldeo por vacío se emplea en diversas industrias debido a su capacidad para producir productos ligeros, piezas rentables9 con plazos de entrega rápidos.

El moldeo por vacío se utiliza en los sectores de la automoción, el envasado, la medicina y los bienes de consumo para piezas como salpicaderos, blísteres, bandejas y juguetes, ofreciendo versatilidad y eficacia.

Industria del automóvil

El moldeo por vacío se utiliza para crear componentes interiores y exteriores como salpicaderos, paneles de puertas y parachoques. Su capacidad para producir piezas grandes y ligeras lo hace ideal para reducir el peso de los vehículos y mejorar la eficiencia del combustible.

Industria del embalaje

Los envases blíster, las conchas bivalvas y las bandejas para productos electrónicos, cosméticos y alimentarios se fabrican habitualmente utilizando formación al vacío10. El proceso permite obtener formas personalizadas que sujetan y exponen los productos con seguridad.

Industria médica

Las bandejas médicas, las carcasas de dispositivos y los componentes para camas de hospital se fabrican mediante moldeo por vacío debido a su capacidad para crear piezas esterilizables y duraderas con superficies lisas.

Bienes de consumo

Juguetes, cajas de almacenamiento y artículos de decoración para el hogar se benefician de la capacidad del moldeo por vacío para producir piezas coloridas y detalladas a bajo coste, lo que lo hace popular para tiradas de producción pequeñas y medianas.

El moldeo por vacío se utiliza principalmente para la creación de prototipos.Falso

Aunque es excelente para la creación de prototipos, el moldeo por vacío también se utiliza para series de producción, especialmente en sectores como el envasado y la automoción.

El conformado al vacío puede producir piezas con una gran integridad estructural.Verdadero

Cuando se diseñan correctamente, las piezas conformadas al vacío pueden ser resistentes y duraderas, adecuadas para aplicaciones funcionales como los componentes de automoción.

¿Cómo se compara el moldeo por vacío con otros procesos de fabricación?

Comprender las diferencias entre el moldeo por vacío y otros procesos ayuda a seleccionar el método adecuado para su proyecto.

El moldeo por vacío difiere de moldeo por inyección11 y moldeo por soplado12 en coste, detalle y volumen de producción, por lo que resulta ideal para tiradas bajas o medias y geometrías más sencillas.

Moldeo por vacío frente a moldeo por inyección

-

Coste de utillaje: El moldeo por vacío utiliza moldes más sencillos y menos costosos (por ejemplo, de madera o de plástico impreso en 3D), mientras que el moldeo por inyección requiere costosos moldes metálicos.

-

Detalle y complejidad: El moldeo por inyección puede conseguir detalles más finos y geometrías complejas, mientras que el moldeo por vacío es mejor para formas más sencillas.

-

Volumen de producción: El moldeo por inyección es más rentable para la producción de grandes volúmenes, mientras que el moldeo por vacío destaca en volúmenes bajos y medios.

Moldeo por vacío vs. Moldeo por soplado

-

Geometría de la pieza: El moldeo por vacío es adecuado para piezas planas o contorneadas, mientras que el moldeo por soplado se utiliza para piezas huecas como botellas.

-

Uso del material: El moldeo por soplado suele requerir menos material para las piezas huecas, mientras que el moldeo por vacío utiliza láminas sólidas.

-

Velocidad: El moldeo por vacío es más rápido para la creación de prototipos y lotes pequeños, mientras que el moldeo por soplado está optimizado para la producción continua.

El moldeo por vacío es más rentable que el moldeo por inyección para todos los volúmenes de producción.Falso

Para la producción de grandes volúmenes, los mayores costes de utillaje del moldeo por inyección se compensan con menores costes por pieza, lo que lo hace más económico.

El moldeo por vacío y el moldeo por soplado tienen propósitos similares en la fabricación.Falso

El moldeo por vacío es para piezas sólidas y contorneadas, mientras que el moldeo por soplado es para piezas huecas, que sirven para diferentes aplicaciones.

¿Cuáles son las consideraciones de diseño para el moldeo por vacío?

El diseño para el conformado en vacío requiere prestar atención a directrices específicas para garantizar que la pieza se forme correctamente y cumpla los requisitos funcionales.

Entre las principales consideraciones de diseño para el conformado al vacío se incluyen los ángulos de desmoldeo, evitar los destalonamientos y garantizar un grosor uniforme de las paredes para evitar defectos y asegurar la calidad de las piezas.

Ángulos de calado

Incorpore ángulos de desmoldeo (por ejemplo, 3° para moldes macho, 5° para moldes hembra) para facilitar la extracción de la pieza del molde. Pueden ser necesarios ángulos mayores para superficies texturadas o características profundas.

Evitar socavones

Las socavaduras complican el desmontaje de la pieza y pueden requerir moldes de varias piezas o un tratamiento posterior. Diseñe las piezas de modo que se eviten las socavaduras siempre que sea posible.

Espesor de pared uniforme

Diseñe un espesor de pared uniforme para evitar el adelgazamiento en las zonas de embutición profunda, que puede debilitar la pieza. Utilice técnicas como la ayuda al tapón en las embuticiones más profundas para distribuir el material uniformemente.

Radios y chaflanes

Utilice esquinas redondeadas y chaflanes para evitar los bordes afilados, que pueden provocar la formación de telarañas o adelgazamiento durante el conformado. Esto también mejora el atractivo estético de la pieza.

Los ángulos de desmoldeo son opcionales en la conformación al vacío.Falso

Los ángulos de desmoldeo son esenciales para facilitar la extracción de la pieza y evitar daños en el molde o la pieza.

El conformado al vacío puede conseguir un grosor de pared uniforme en todas las piezas.Falso

El grosor de las paredes puede variar, especialmente en las piezas embutidas, lo que exige un diseño cuidadoso para minimizar las incoherencias.

Conclusión

El moldeo por vacío es un proceso de fabricación versátil y rentable para producir piezas ligeras y duraderas con geometrías de sencillas a moderadamente complejas. Se utiliza ampliamente en sectores como la automoción, el envasado y los bienes de consumo por su eficacia y su bajo coste de utillaje. Si conoce los materiales, los pasos del proceso y las consideraciones de diseño, podrá aprovechar el moldeo por vacío para satisfacer sus necesidades de producción de forma eficaz.

El moldeo por vacío es un proceso de fabricación respetuoso con el medio ambiente.Verdadero

El moldeo por vacío produce unos residuos mínimos y el plástico sobrante puede reciclarse, lo que lo convierte en una opción sostenible para muchas aplicaciones.

-

Descubra cómo el moldeo por vacío acelera el proceso de creación de prototipos, lo que permite acelerar las iteraciones de productos y la preparación para el mercado. ↩

-

Conozca la importancia de la resistencia al impacto en los materiales utilizados para el moldeo por vacío y cómo afecta a la durabilidad del producto. ↩

-

Descubra qué materiales destacan por su claridad óptica para el moldeo por vacío, mejorando el atractivo visual de productos como expositores y rótulos. ↩

-

Explore este enlace para conocer en detalle el proceso de conformado al vacío, incluidas sus aplicaciones y ventajas en la fabricación. ↩

-

Descubra las distintas láminas termoplásticas disponibles para el moldeo por vacío y sus aplicaciones específicas en este recurso informativo. ↩

-

Comprender el diseño de moldes es crucial para conseguir productos conformados al vacío de alta calidad. Explore las ideas de los expertos para mejorar sus diseños. ↩

-

Seleccionar el termoplástico adecuado es vital para el éxito del moldeo por vacío. Descubra consejos y directrices para elegir con conocimiento de causa. ↩

-

La temperatura de calentamiento afecta significativamente al proceso de conformado. Conozca las temperaturas óptimas para garantizar resultados de calidad. ↩

-

Conozca las ventajas de las piezas rentables en la producción, incluido cómo pueden mejorar la rentabilidad y reducir los residuos en la fabricación. ↩

-

Descubra la importancia de las piezas ligeras en la fabricación, incluidas sus ventajas para la eficiencia y el rendimiento en diversas aplicaciones. ↩

-

Este recurso le proporcionará información sobre las ventajas del moldeo por inyección, ayudándole a tomar decisiones informadas para sus necesidades de fabricación. ↩

-

Descubra las principales diferencias entre el moldeo por soplado y el moldeo por vacío, que pueden afectar significativamente a su estrategia de producción. ↩