El termoformado es un proceso de fabricación versátil que se utiliza para crear una amplia gama de productos de plástico, desde envases hasta componentes de automoción. Sin embargo, un defecto común que puede producirse durante el termoformado es correasque aparecen como arrugas o pliegues no deseados en la lámina de plástico. El entrelazado puede comprometer las cualidades estéticas y funcionales del producto final, provocando problemas como un mal ajuste, fricción añadida o debilidades estructurales. Por tanto, evitar la formación de bandas es crucial para garantizar la alta calidad de las piezas termoformadas.

Entre las estrategias clave para evitar la formación de bandas se incluyen la optimización del diseño del molde, la garantía de un calentamiento uniforme, la selección de los materiales adecuados y la elección de la técnica de conformado correcta.

Comprender las causas de la formación de bandas y cómo mitigarlas es esencial para los fabricantes que desean producir piezas sin defectos. Esta guía explora los materiales, procesos y consideraciones de diseño que pueden ayudarle a evitar la formación de bandas en el termoformado.

El diseño adecuado del molde es el factor más importante para evitar la formación de telarañas.Verdadero

Los diseños de moldes con esquinas redondeadas, ángulos de desmoldeo adecuados y sin transiciones bruscas pueden reducir significativamente el riesgo de formación de bandas al favorecer una distribución uniforme del material.

Las cinchas pueden eliminarse por completo utilizando láminas de plástico más gruesas.Falso

Aunque las chapas más gruesas son menos propensas a la formación de bandas, también deben optimizarse otros factores, como el diseño del molde y los parámetros del proceso, para evitar eficazmente la formación de bandas.

- 1. ¿Cuáles son los materiales más comunes utilizados en el termoformado para minimizar la formación de bandas?

- 2. ¿Cuáles son los pasos del proceso de termoformado en los que pueden producirse bandas?

- 3. ¿Cuáles son los factores clave para evitar la formación de bandas en el termoformado?

- 4. ¿Cuáles son las aplicaciones en las que es fundamental evitar la formación de telarañas?

- 5. ¿Cuáles son las diferencias entre el termoformado y el moldeo por inyección en lo que respecta a las correas?

- 6. Conclusión

¿Cuáles son los materiales más comunes utilizados en el termoformado para minimizar la formación de bandas?

Seleccionar el material adecuado es fundamental para minimizar la formación de bandas en el termoformado. Los distintos plásticos muestran comportamientos diferentes durante el proceso de conformado, y algunos son más susceptibles que otros a la formación de bandas. A continuación se muestran los materiales más comunes utilizados en el termoformado, junto con sus tendencias en cuanto a la formación de bandas.

-

PET (tereftalato de polietileno): Conocido por su rigidez y claridad, el PET es menos propenso a la formación de telarañas, lo que lo hace ideal para aplicaciones como el envasado, donde las superficies lisas son esenciales.

-

ABS (acrilonitrilo butadieno estireno): Un plástico versátil que puede ser propenso a la formación de telarañas si se sobrecalienta o se estira en exceso, pero se comporta bien con un control adecuado del proceso.

-

PP (polipropileno): Valorado por su resistencia química, el PP puede ser propenso a la formación de bandas en calibres finos, pero es manejable con técnicas cuidadosas de calentamiento y conformado.

Tabla: Tendencias del termoformado de plásticos y correas

| Tipo de plástico | Gama de espesores típicos | Notas sobre las correas |

|---|---|---|

| PET | 0.010" - 0.060" | Menos propenso a la formación de telarañas debido a su rigidez |

| ABS | 0.030" - 0.250" | Puede formar una telaraña si se sobrecalienta o se estira demasiado |

| PP | 0.020" - 0.125" | Propenso a la formación de bandas en calibres finos |

El PET es el mejor material para evitar la formación de bandas en el termoformado.Falso

Aunque el PET es menos propenso a la formación de redes, el mejor material depende de la aplicación específica y de las condiciones del proceso.

Para más información sobre la selección de materiales, consulte Plastiformado avanzado: Cómo evitar las membranas en los plásticos termoformados1.

¿Cuáles son los pasos del proceso de termoformado en los que pueden producirse bandas?

El proceso de termoconformado consta de varias etapas, y pueden surgir telarañas en varios puntos si no se gestionan adecuadamente. Comprender estas etapas ayuda a determinar dónde aplicar estrategias de prevención.

-

Calefacción: La lámina de plástico se calienta hasta su punto de reblandecimiento. Un calentamiento desigual puede hacer que algunas zonas se estiren más que otras, aumentando el riesgo de formación de telarañas.

-

Formando: La lámina calentada se estira sobre el molde utilizando vacío, presión o fuerza mecánica. Esta es la etapa principal en la que se produce la formación de bandas si el material no se distribuye uniformemente.

-

Refrigeración: La pieza conformada se enfría para fijar su forma. Un enfriamiento inadecuado puede empeorar la deformación existente o introducir distorsiones adicionales.

-

Recorte: Se recorta el material sobrante. Aunque las correas suelen estar fijadas en esta fase, el recorte puede resaltar o agravar los defectos existentes.

La formación de bandas sólo se produce durante la fase de conformado.Falso

Aunque la formación de telarañas es más frecuente durante el conformado, los problemas de calentamiento o enfriamiento también pueden contribuir a su formación.

Para profundizar en el proceso de termoformado, visite Wikipedia: Termoformado2.

¿Cuáles son los factores clave para evitar la formación de bandas en el termoformado?

Son varios los factores que influyen en la aparición de bandas, y abordarlos es clave para lograr una producción sin defectos. Estos son los elementos más importantes que hay que tener en cuenta.

-

Diseño de moldes:

-

Utilice ángulos de desmoldeo (1,5°-2° para elementos hembra, 4°-6° para macho) para facilitar el flujo de material y el desprendimiento de la pieza.

-

Incorpore esquinas redondeadas (radio mínimo de 0,015"-0,125") para evitar transiciones bruscas que puedan atrapar el material y provocar la formación de telarañas.

-

-

Espesor de la chapa:

- Las chapas más gruesas (>1/16") son menos susceptibles a la formación de bandas, pero requieren un calentamiento preciso para evitar otros defectos.

-

Uniformidad de calentamiento:

- El calentamiento uniforme evita las zonas demasiado elásticas que pueden dar lugar a la formación de telarañas.

-

Técnica de conformado:

- El conformado a presión aplica presión positiva para distribuir el material de forma más uniforme, reduciendo la formación de bandas en comparación con el conformado al vacío.

Utilizar el conformado a presión en lugar del conformado al vacío puede reducir el riesgo de formación de telarañas.Verdadero

El conformado por presión aplica presión positiva a la lámina, lo que ayuda a distribuir el material de forma más uniforme y reduce la formación de bandas en comparación con el conformado por vacío.

Para obtener directrices detalladas, consulte Productos Ray: Diseño: De la Guía de Diseño Capítulo 23.

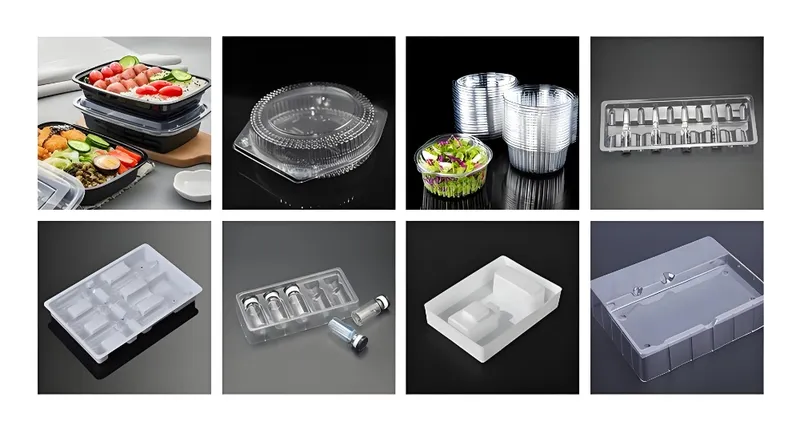

¿Cuáles son las aplicaciones en las que es fundamental evitar la formación de telarañas?

Las correas pueden ser especialmente perjudiciales en sectores en los que la precisión y la estética son vitales. A continuación se indican aplicaciones clave en las que es prioritario evitar las correas.

-

Embalaje:

- Las correas pueden comprometer la integridad del sellado en blísteres o envases alimentarios, con el consiguiente riesgo de contaminación o de reducción de la vida útil.

-

Automoción:

- Los paneles y guarnecidos interiores requieren superficies lisas por razones estéticas y funcionales, como un ajuste correcto y una fricción mínima.

-

Productos sanitarios:

- Las bandejas y los envases deben estar libres de defectos para garantizar la esterilidad y el ajuste adecuado, ya que las correas pueden albergar bacterias o perturbar la colocación del dispositivo.

En estos sectores, evitar la formación de bandas es esencial tanto para la calidad del producto como para su rendimiento.

Las correas son sólo una cuestión estética en las piezas termoformadas.Falso

Las correas afectan tanto a la apariencia como a la funcionalidad, pudiendo causar problemas de ajuste, fricción añadida o debilidades estructurales.

¿Cuáles son las diferencias entre el termoformado y el moldeo por inyección en lo que respecta a las correas?

Termoformado4 y el moldeo por inyección se utilizan ambos para fabricar piezas de plástico, pero difieren significativamente en cuanto a las correas.

-

Termoformado:

-

Sin problemas de entrelazado, ya que el plástico fundido se inyecta en un molde cerrado a alta presión, lo que garantiza una distribución uniforme.

-

Sin embargo, suele ser más costoso para piezas grandes o volúmenes bajos o medios.

El termoformado es excelente para piezas más grandes, series de producción más cortas y prototipos más rápidos, a pesar del riesgo de las correas, mientras que el moldeo por inyección es adecuado para componentes intrincados de gran volumen.

El moldeo por inyección es siempre mejor opción que el termoformado para evitar la formación de bandas.Falso

Mientras que el moldeo por inyección evita la formación de bandas, el termoformado es más rentable para determinadas aplicaciones, y la formación de bandas puede controlarse con un diseño y un control del proceso adecuados.

Para una comparación detallada, véase Plásticos productivos: Moldeo por inyección frente a termoformado7.

Conclusión

La prevención de la formación de bandas en el termoformado exige un enfoque global que abarque diseño optimizado de moldes8Cuidado selección de materiales9y precisa control de procesos10. Al abordar factores como la geometría del molde, el grosor de la chapa y la uniformidad del calentamiento, los fabricantes pueden producir piezas de alta calidad que satisfacen las rigurosas exigencias de sectores como el del envasado, la automoción y los dispositivos médicos. El dominio de estas técnicas garantiza una producción sin defectos y mejora tanto la funcionalidad como el aspecto de los productos termoformados.

-

Plastiformado avanzado: Cómo evitar las membranas en los plásticos termoformados ↩

-

Descubra las ventajas del termoformado para piezas grandes y prototipos, que puede mejorar su estrategia de producción. ↩

-

Comprender las correas de transmisión es crucial para optimizar los procesos de producción de plásticos. Explore este enlace para saber más sobre su impacto y sus soluciones. ↩

-

Descubra cómo el moldeo por inyección puede mejorar la eficacia y la calidad en la producción de grandes volúmenes, lo que lo convierte en un valioso recurso para los fabricantes. ↩

-

Plásticos productivos: Moldeo por inyección frente a termoformado ↩

-

La exploración de este recurso proporcionará información sobre técnicas eficaces de diseño de moldes que mejoran la calidad y la eficacia de los productos. ↩

-

Comprender la selección de materiales es crucial para lograr resultados óptimos en el termoformado, garantizando la durabilidad y el rendimiento del producto final. ↩

-

Aprender sobre el control de procesos puede ayudar a los fabricantes a minimizar los defectos y mejorar la calidad general de los productos termoformados. ↩