La extrusión es un proceso de fabricación muy utilizado que da forma a materiales como plásticos y metales en perfiles continuos, como tubos, láminas o varillas, forzándolos a través de una matriz. Un factor clave para lograr una extrusión de alta calidad es el cuidadoso ajuste de perfiles de temperatura1-los ajustes específicos de temperatura en las distintas zonas de la extrusora. Unos perfiles de temperatura bien ajustados garantizan que el material se funda uniformemente, fluya sin problemas y forme un producto con las propiedades deseadas. Esta entrada del blog le guiará a través de los aspectos esenciales del ajuste de los perfiles de temperatura para una extrusión óptima, ofreciendo ideas tanto para principiantes como para profesionales experimentados.

El ajuste de los perfiles de temperatura en la extrusión garantiza una fusión uniforme, un flujo suave y productos de alta calidad adaptando las temperaturas de la zona de alimentación, las zonas del barril y la matriz al material y la aplicación.

Tanto si produce films para envasado como piezas de automoción, entender cómo ajustar estos parámetros puede marcar la diferencia. Profundicemos en los fundamentos, detalles técnicos y consejos prácticos para dominar este aspecto crítico de la extrusión.

Los perfiles de temperatura son esenciales para el éxito de la extrusión.Verdadero

Regulan la fusión y el flujo del material, evitando defectos y garantizando una calidad constante del producto.

La extrusión se limita a los materiales plásticos.Falso

La extrusión se utiliza para plásticos, metales, cerámica, etc., en sectores como la construcción y la electrónica.

- 1. ¿Qué son los perfiles de temperatura en extrusión?

- 2. ¿Cómo influyen los materiales en los perfiles de temperatura?

- 3. ¿Cuáles son los pasos para ajustar los perfiles de temperatura?

- 4. ¿Qué problemas plantean los ajustes del perfil de temperatura?

- 5. ¿Cómo varían los perfiles de temperatura según el sector?

- 6. ¿Cuáles son algunos consejos prácticos para optimizar los perfiles de temperatura?

- 7. Conclusión

¿Qué son los perfiles de temperatura en extrusión?

Los perfiles de temperatura se refieren a los ajustes de temperatura controlados a lo largo de las zonas de la extrusora: la zona de alimentación, las zonas del barril y la zona de la matriz. Cada zona desempeña un papel único en la transformación de la materia prima en un producto acabado.

Los perfiles de temperatura constan de la zona de alimentación (más fría), las zonas del barril (gradualmente más caliente) y la zona de la matriz (optimizada para la conformación), cada una de ellas adaptada para garantizar una fusión y un flujo adecuados.

| Zona | Rango de temperatura típico (por ejemplo, plásticos) | Propósito |

|---|---|---|

| Zona de alimentación | 20-60°C por debajo del punto de reblandecimiento | Evita la fusión prematura |

| Zonas de barriles | 150-250°C (depende del material) | Funde y mezcla material |

| Zona de troquelado | 50-75°C por encima del punto de fusión | Da forma y estabiliza el flujo |

Zona de alimentación

En zona de alimentación2 introduce la materia prima en la extrusora. Se mantiene más fría, a menudo entre 20 y 60 °C por debajo del punto de reblandecimiento del material, para evitar una fusión prematura que podría obstruir el sistema o alterar la consistencia de la alimentación.

Zonas de barriles

El barril, dividido en varias zonas, calienta gradualmente el material hasta su punto de fusión. Por ejemplo, en la extrusión de plásticos, las temperaturas pueden comenzar justo por encima del punto de fusión e ir aumentando por zonas para garantizar una fusión y mezcla completas. Este aumento gradual es clave para evitar el choque térmico y lograr la uniformidad.

Zona de troquelado

La zona de la matriz da forma al material fundido cuando sale de la extrusora. Su temperatura, a menudo entre 50 y 75 °C por encima del punto de fusión del material, garantiza un flujo suave y una retención adecuada de la forma. Un ajuste demasiado alto o demasiado bajo puede afectar al acabado superficial y a la precisión dimensional.

La zona de alimentación debe estar más caliente que las zonas del cañón.Falso

La zona de alimentación es más fría para evitar la fusión prematura, mientras que las zonas de los barriles aumentan su temperatura para fundir el material.

La temperatura de la zona de la matriz afecta a la calidad de la superficie del producto.Verdadero

Controla cómo fluye y se solidifica el material, lo que influye en la suavidad y el aspecto.

¿Cómo influyen los materiales en los perfiles de temperatura?

Los distintos materiales -plásticos como el polietileno o metales como el aluminio- tienen propiedades térmicas únicas, que requieren perfiles de temperatura personalizados para una extrusión óptima.

Materiales como el polietileno, el PVC y el aluminio exigen perfiles de temperatura específicos en función de sus puntos de fusión y comportamientos de flujo.

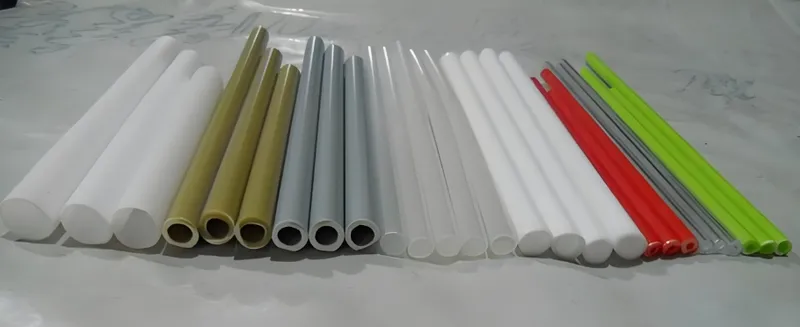

Plásticos comunes

-

Polietileno (PE)3: Procesado a 150-250°C con un perfil ascendente para garantizar una fusión y fluidez completas.

-

Cloruro de polivinilo (PVC)4: Extruído a 170-190°C con un perfil plano para evitar la degradación térmica.

- Polipropileno (PP): Requiere 200-250°C, a menudo con un perfil de pico para una viscosidad óptima.

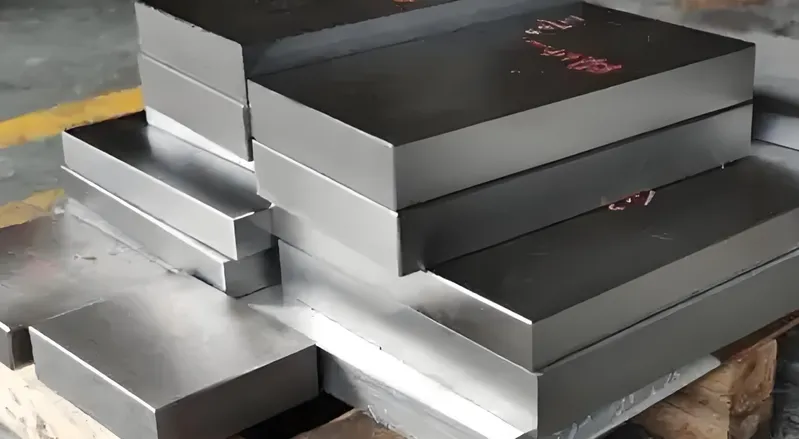

Metales

- Aluminio: Extrusión en caliente a 350-500°C utilizando un perfil isotérmico (constante) para obtener una calidad uniforme.

- Acero: Necesita 900-1200°C con un perfil de pico para gestionar la tensión de alto flujo.

Todos los materiales utilizan perfiles de temperatura idénticos.Falso

Las propiedades térmicas de cada material requieren ajustes únicos para una extrusión eficaz.

El PVC requiere temperaturas más bajas que el polietileno.Verdadero

La sensibilidad al calor del PVC exige ajustes más bajos para evitar su degradación.

¿Cuáles son los pasos para ajustar los perfiles de temperatura?

El ajuste de los perfiles de temperatura es un proceso metódico que equilibra las directrices del fabricante con las observaciones en tiempo real para lograr los mejores resultados.

Empiece con los ajustes recomendados, supervise el proceso y ajústelo gradualmente (5-10°C) en función de la calidad del producto para optimizar la extrusión.

Paso 1: Utilice las directrices del fabricante

Comience con los ajustes de temperatura sugeridos por el proveedor del material. Estos proporcionan una base fiable para la mayoría de las aplicaciones.

Paso 2: Observar el proceso

Ver el extrusión5 Compruebe de cerca el flujo del material, el aspecto del material extruido y los signos de defectos como alabeos o superficies rugosas. Esta información guiará sus ajustes.

Paso 3: Ajuste gradual

Realice pequeños cambios -normalmente de 5 a 10 °C- en la zona correspondiente:

-

¿Mala fusión? Aumentar las temperaturas de la zona de barricas.

-

¿Superficie rugosa? Ajusta la zona del dado.

Paso 4: Probar y perfeccionar

Realice una prueba después de cada ajuste, evalúe el resultado y siga perfeccionando hasta que el producto cumpla las normas de calidad.

Los grandes cambios de temperatura son mejores para el ajuste fino.Falso

Los pequeños ajustes evitan los excesos y la introducción de nuevos defectos.

La supervisión es fundamental para realizar ajustes eficaces.Verdadero

La observación en tiempo real garantiza correcciones a tiempo y una calidad constante.

¿Qué problemas plantean los ajustes del perfil de temperatura?

El ajuste fino de los perfiles de temperatura no está exento de obstáculos, especialmente cuando se trata de equilibrar el comportamiento de los materiales y la eficacia del proceso.

Los retos son evitar la degradación, garantizar una fusión uniforme y optimizar el uso de energía manteniendo la calidad.

Degradación del material

Los materiales sensibles al calor, como el PVC, pueden degradarse si las temperaturas superan los límites de seguridad, lo que exige un control preciso para evitar su decoloración o rotura.

Fusión uniforme

Una fusión desigual puede provocar grumos o vacíos. Un perfil bien diseñado con aumentos graduales de temperatura ayuda a mantener la consistencia.

Eficiencia energética

Las temperaturas más altas mejoran el caudal pero aumentan los costes energéticos. El objetivo es encontrar los ajustes efectivos más bajos que sigan ofreciendo calidad.

Las temperaturas más altas siempre mejoran la calidad de la extrusión.Falso

Un calor excesivo puede degradar los materiales y desperdiciar energía, por lo que la optimización es clave.

El ajuste fino de los perfiles mejora la eficiencia energética.Verdadero

Los ajustes optimizados reducen el calentamiento innecesario, recortando costes sin sacrificar la calidad.

¿Cómo varían los perfiles de temperatura según el sector?

Industrias como la construcción y la automoción tienen necesidades de extrusión distintas, que influyen en la configuración de los perfiles de temperatura.

Los sectores de la construcción, la automoción, el envasado y la electrónica requieren perfiles de temperatura a medida para satisfacer las demandas específicas de cada producto.

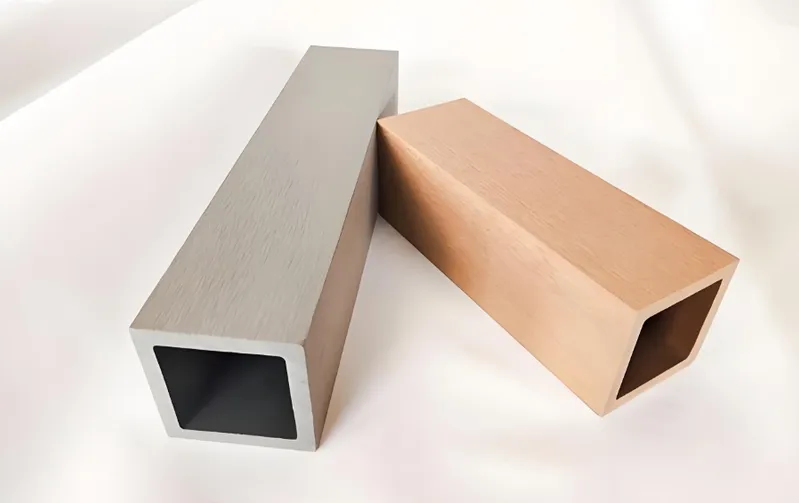

Automoción

Componentes como los embellecedores necesitan perfiles consistentes -a menudo isotérmicos para los metales (350-500°C para el aluminio)- para mantener la integridad.

Construcción

Para tubos y marcos, los perfiles ascendentes (por ejemplo, 150-250°C para plásticos) garantizan la resistencia y la estabilidad dimensional.

Embalaje

Las películas y los envases utilizan perfiles que equilibran el flujo y el enfriamiento (por ejemplo, 200-250°C para el PP) para obtener un grosor uniforme.

Electrónica

Los disipadores de calor exigen precisión, con un control estricto (por ejemplo, 350-500°C para el aluminio) para garantizar el rendimiento térmico.

Los perfiles de temperatura son idénticos en todas las industrias.Falso

Los requisitos específicos de la industria impulsan ajustes de temperatura únicos.

Los perfiles ascendentes son habituales en la construcción para plásticos.Verdadero

Garantizan una fusión completa para productos estructurales robustos.

¿Cuáles son algunos consejos prácticos para optimizar los perfiles de temperatura?

He aquí estrategias prácticas para mejorar su proceso de extrusión6:

-

Mantener fría la zona de alimentación: Evite la fusión prematura ajustándolo por debajo del punto de reblandecimiento.

-

Aumentar gradualmente: Aumente la temperatura del barril para fundir el material uniformemente.

-

Utilice una sonda de fusión: Mide con precisión la temperatura interna del material.

-

Ajustar en pequeños pasos: Limite los cambios a 5-10°C para mantener el control.

-

Cuenta de Medio Ambiente: Ajuste la humedad o la temperatura ambiente según sea necesario.

Las condiciones ambientales no afectan a la extrusión.Falso

La humedad y la temperatura ambiente pueden influir en el comportamiento y la configuración del material.

Una sonda de fusión mejora la precisión de la temperatura.Verdadero

Proporciona datos en tiempo real para realizar ajustes precisos del perfil.

Conclusión

Dominar los perfiles de temperatura es vital para una extrusión óptima, garantizando productos de alta calidad en todas las industrias. Al comprender las funciones de cada zona de la extrusora, adaptar los ajustes a su material y perfeccionarlos basándose en la observación, puede lograr resultados uniformes de forma eficiente.

-

Explorar este recurso le proporcionará conocimientos y técnicas de expertos para optimizar eficazmente su proceso de extrusión. ↩

-

Conocer la función de la zona de alimentación mejorará sus conocimientos sobre la manipulación y el procesamiento de materiales en la extrusión, garantizando una mejor calidad del producto. ↩

-

Conozca las temperaturas y técnicas de procesado específicas del PE para garantizar unos resultados óptimos en sus proyectos de extrusión. ↩

-

Descubra estrategias eficaces para evitar la degradación del PVC, garantizando extruidos de alta calidad y una producción eficiente. ↩

-

Explorar las mejores prácticas en extrusión puede aumentar sus conocimientos y mejorar la calidad de su producción. ↩

-

Este enlace le ayudará a descubrir los retos habituales en la extrusión y las soluciones eficaces para mejorar la eficiencia de su producción. ↩