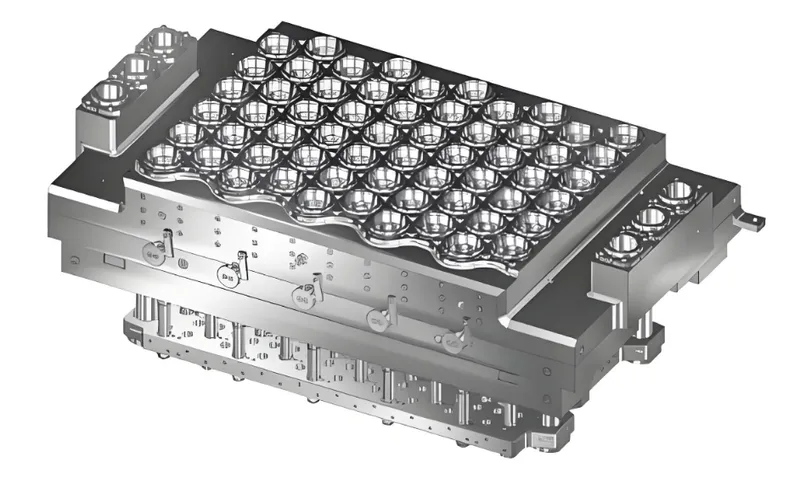

El termoconformado es un proceso de fabricación versátil en el que una lámina de plástico se calienta a una temperatura de conformado flexible, se le da forma con un molde y se recorta para crear un producto utilizable. Esta técnica está muy extendida en sectores como el envasado, la automoción, la medicina y los bienes de consumo por su rentabilidad y flexibilidad. El molde es un elemento fundamental en el termoformado, ya que determina la forma, la calidad y la funcionalidad del producto final. En esta entrada del blog, nos adentraremos en los distintos tipos de moldes de termoformado. moldes de termoformado1sus aplicaciones y sus ventajas frente a otras tecnologías de fabricación.

- 1. ¿Cuáles son los tipos más comunes de moldes de termoformado?

- 2. ¿Qué materiales se utilizan para los moldes de termoformado?

- 3. ¿Cuáles son las aplicaciones de los moldes de termoformado?

- 4. ¿Cómo se compara el termoformado con otras tecnologías?

- 5. ¿Cuáles son los pasos clave del proceso de termoformado?

- 6. ¿Cuáles son los materiales más utilizados en el termoformado?

- 7. ¿Cuáles son las mejores prácticas para diseñar moldes de termoformado?

- 8. Conclusión

¿Cuáles son los tipos más comunes de moldes de termoformado?

Los moldes de termoformado dan forma precisa a láminas de plástico calentadas y varían en función del método de conformado, la aplicación y el resultado deseado. Los tres tipos principales son formación al vacío2moldes de conformación por presión y conformación mecánica, cada uno de ellos adaptado a las necesidades específicas de producción.

Los moldes de termoformado incluyen la conformación al vacío, conformado a presión3y de conformado mecánico, cada uno de los cuales destaca en aplicaciones que van desde un simple envase hasta intrincadas piezas de automoción.

| Tipo de molde | Proceso | Aplicaciones | Ventajas |

|---|---|---|---|

| Moldeo por vacío | Presión de vacío | Bandejas de embalaje, vasos desechables | Producción rentable de grandes series |

| Moldeo a presión | Presión del aire | Salpicaderos de automóviles, carcasas de electrodomésticos | Acabado de alta calidad, tolerancias estrechas |

| Conformado mecánico4 | Fuerza física | Piezas de embutición profunda, geometrías complejas | Control preciso, modelado versátil |

Moldes de moldeo por vacío

Los moldes de conformado al vacío utilizan la presión del vacío para arrastrar una lámina de plástico calentada sobre la superficie del molde, formando la figura deseada. Este método destaca en la creación de piezas poco profundas con diseños sencillos, como bandejas de envasado, vasos desechables y tapas. Su asequibilidad y eficacia lo convierten en el método preferido para la producción a gran escala.

Moldes a presión

Los moldes de conformado a presión emplean presión de aire para presionar la lámina de plástico calentada en el molde, lo que permite formas más detalladas e intrincadas. Ideal para piezas que necesitan un acabado superficial superior, como salpicaderos de automóviles, carcasas de electrodomésticos y componentes de dispositivos médicos, este método ofrece tolerancias más estrictas y una mejor definición de las características en comparación con el moldeo por vacío.

Moldes de conformado mecánico

Los moldes de conformado mecánico se basan en la fuerza física, a menudo mediante tapones o matrices adaptadas, para dar forma a la lámina de plástico. Este método es adecuado para aplicaciones que requieren un control preciso, como piezas de embutición profunda o geometrías complejas. Puede combinarse con el conformado al vacío o a presión para obtener resultados óptimos.

Los moldes de conformado al vacío son la opción más rentable para todas las aplicaciones de termoformado.Falso

Mientras que los moldes de conformado por vacío destacan por su rentabilidad para grandes tiradas de piezas sencillas, los moldes de conformado por presión son más adecuados para aplicaciones detalladas y de alto acabado, a pesar de su mayor coste.

¿Qué materiales se utilizan para los moldes de termoformado?

El material elegido para un molde de termoformado influye significativamente en su rendimiento, longevidad y coste. La selección depende del volumen de producción, la complejidad de la pieza y las limitaciones presupuestarias.

Entre los materiales habituales para moldes se encuentran el aluminio para mayor durabilidad, el uretano para prototipos y las resinas impresas en 3D para diseños rápidos y complejos.

-

Aluminio: Preferido para tiradas de gran volumen debido a su excelente conductividad térmica, que garantiza un enfriamiento uniforme y estabilidad dimensional.

-

Uretano: Una opción rentable para la creación de prototipos o tiradas cortas, que ofrece una resistencia al desgaste decente para ciclos limitados.

-

Resinas impresas en 3D: Perfecta para la creación rápida de prototipos y geometrías complejas, especialmente en la producción de lotes pequeños.

Los moldes de aluminio son la mejor elección para todas las aplicaciones de termoformado.Falso

El aluminio destaca en durabilidad y transferencia de calor para series de producción, pero el uretano o los moldes impresos en 3D son más económicos para prototipos o necesidades de bajo volumen.

¿Cuáles son las aplicaciones de los moldes de termoformado?

Los moldes de termoformado sirven a un amplio espectro de industrias, aprovechando su adaptabilidad y eficacia para fabricar diversos productos.

Los moldes de termoformado son integrales en los sectores del envasado, la automoción, la medicina y los bienes de consumo, ya que ofrecen soluciones ligeras, duraderas y rentables.

-

Embalaje: Se utiliza para envases blíster, conchas bivalvas y bandejas de alimentos, aprovechando su escalabilidad y asequibilidad.

-

Automoción: Produce revestimientos interiores, salpicaderos y carcasas de luces, que requieren durabilidad y atractivo estético.

-

Médico: Crea bandejas quirúrgicas y estuches protectores, dando prioridad a la precisión y la esterilidad.

-

Bienes de consumo: Da forma a juguetes, carcasas de electrodomésticos y señalización, beneficiándose de la flexibilidad de diseño y los bajos costes de utillaje.

El termoformado sólo es adecuado para la producción de bajo volumen.Falso

Aunque es ideal para la creación de prototipos debido a los bajos costes de las herramientas, el termoformado también admite la producción de grandes volúmenes, sobre todo para piezas grandes y poco profundas como las bandejas de envasado.

¿Cómo se compara el termoformado con otras tecnologías?

El termoformado destaca frente a alternativas como el moldeo por inyección, ya que ofrece ventajas e inconvenientes únicos en función de las necesidades del proyecto.

El termoformado proporciona menores costes de utillaje5 y configuración más rápida6 que el moldeo por inyección, aunque puede ir a la zaga en la producción de geometrías muy complejas.

| Tecnología | Coste de utillaje | Tiempo de preparación | Complejidad de las piezas | Volumen de producción |

|---|---|---|---|---|

| Termoformado | Bajo | Rápido | Bajo a medio | De bajo a alto |

| Moldeo por inyección | Alta | Lento | Alta | Alta |

-

Ventajas del termoformado:

-

Menores costes de utillaje

-

Tiempos de preparación más rápidos

-

Ideal para piezas grandes y volúmenes pequeños

-

Cambios de material flexibles

-

-

Contras del termoformado:

-

Complejidad limitada en el diseño de las piezas

-

Mayor desperdicio de material por el recorte

-

Potencial de mayor variación de piezas

-

La decisión entre el termoformado y el moldeo por inyección depende de factores como la escala de producción, la complejidad del diseño y el presupuesto.

¿Cuáles son los pasos clave del proceso de termoformado?

En proceso de termoformado7 es una secuencia estructurada de pasos, cada uno de ellos fundamental para producir piezas de alta calidad.

El termoformado consiste en calentar una lámina de plástico, darle forma con un molde y acabarla enfriando y recortando, para lo que es fundamental la precisión en la temperatura y la presión.

-

Selección de materiales: Elige un lámina termoplástica8 adecuado a las necesidades de la aplicación.

-

Calefacción: Caliente la lámina a su temperatura de conformado hasta que esté flexible.

-

Formando: Utilice vacío, presión o fuerza mecánica para moldear la lámina.

-

Refrigeración: Deje que la pieza se solidifique en el molde.

-

Recorte: Retire el material sobrante para la forma final.

-

Acabado: Añada procesos secundarios como la impresión o el montaje.

El control preciso de la temperatura de calentamiento es crucial para el éxito del termoformado.Verdadero

Un calentamiento adecuado garantiza que el plástico sea moldeable sin degradarse, evitando defectos en el producto final.

¿Cuáles son los materiales más utilizados en el termoformado?

La elección de termoplástico9 influye en el proceso de termoformado y en el rendimiento de la pieza, ya que cada material ofrece propiedades distintas.

Común termoformado10 Entre los materiales se incluyen ABS, PET, PVC, PP, PS, PC y HDPE, seleccionados por su solidez, claridad o resistencia.

| Material | Propiedades | Aplicaciones |

|---|---|---|

| ABS | Resistente a los golpes | Piezas de automóviles, bienes de consumo |

| PET | Barreras claras y excelentes | Envasado de alimentos, envases blíster |

| PVC | Flexible, resistente a productos químicos | Envases blíster, productos sanitarios |

| PP | Ligero, resistente a la fatiga | Recipientes para alimentos, electrodomésticos |

| PS | Rígido, quebradizo | Vasos desechables, bandejas |

| PC | Alto impacto, transparente | Gafas de seguridad, productos sanitarios |

| HDPE | Fuerte y resistente a la humedad | Botellas, piezas grandes |

¿Cuáles son las mejores prácticas para diseñar moldes de termoformado?

Eficaz diseño de moldes11 mejora la calidad de las piezas y la eficacia de la producción, lo que exige prestar atención a varios factores clave.

Las consideraciones relativas al diseño del molde incluyen el tipo, el material, los ángulos de desmoldeo, los radios, la refrigeración y las tolerancias para un rendimiento óptimo.

-

Tipo de molde: Opte por moldes macho o hembra en función de las prioridades dimensionales.

-

Material: Utilice aluminio para la producción, uretano para prototipos o resinas 3D para diseños complejos.

-

Ángulos de calado: Incorpore al menos un ángulo de 2 grados en los moldes macho para facilitar el desmoldeo.

-

Radios: Ampliar los radios en las zonas de embutición profunda para evitar el adelgazamiento.

-

Sistemas de refrigeración: Integre una refrigeración eficaz para lograr uniformidad y velocidad.

-

Tolerancias: Planifique tolerancias precisas para garantizar la exactitud.

Los ángulos de desmoldeo sólo son necesarios para el moldeo por inyección, no para el termoformado.Falso

Los ángulos de desmoldeo son esenciales en el termoformado para facilitar la extracción de la pieza y evitar daños.

Conclusión

Los moldes de termoformado son vitales para crear una amplia gama de productos en todos los sectores, desde el envasado hasta los dispositivos médicos. El conocimiento de los tipos -de vacío, de presión y mecánicos-, junto con sus aplicaciones y consideraciones de diseño, permite a los fabricantes optimizar sus procesos. Tanto si está produciendo bandejas rentables como componentes detallados de automoción, el termoformado ofrece una solución flexible y eficaz.

-

Explore este enlace para conocer los distintos moldes de termoformado y cómo pueden mejorar sus procesos de fabricación. ↩

-

Conozca las ventajas y aplicaciones del moldeo por vacío para saber si es la opción adecuada para sus necesidades de producción. ↩

-

Descubra las ventajas únicas del conformado a presión y cómo puede mejorar la calidad del producto en sus proyectos. ↩

-

Descubra la versatilidad del conformado mecánico y su idoneidad para geometrías complejas y un control preciso en la producción. ↩

-

Comprender la importancia de reducir los costes de utillaje puede ayudar a las empresas a tomar decisiones de fabricación bien fundadas y optimizar sus presupuestos. ↩

-

Descubra cómo unos tiempos de preparación más rápidos pueden mejorar la eficacia de la producción y reducir el plazo de comercialización de los productos. ↩

-

Comprender el proceso de termoformado es esencial para cualquier persona implicada en la fabricación o el diseño, ya que influye en la calidad y la eficacia del producto. ↩

-

Explorar los tipos de láminas termoplásticas puede ayudarle a elegir el material adecuado para su aplicación específica, mejorando el rendimiento del producto. ↩

-

Descubra los distintos tipos de termoplásticos, sus propiedades únicas y cómo influyen en los procesos de fabricación. ↩

-

Explore este enlace para comprender el proceso de termoformado, sus ventajas y aplicaciones en diversas industrias. ↩

-

Conozca las prácticas eficaces de diseño de moldes que mejoran la eficacia de la producción y la calidad de las piezas en la fabricación. ↩