La contracción de las piezas extruidas es un problema común en la fabricación, que afecta a la precisión y la calidad del producto final. Se produce cuando los materiales se enfrían y las tensiones internas se relajan tras la extrusión. Minimizar la contracción es vital para garantizar que las piezas cumplan las especificaciones exactas y funcionen de forma fiable en aplicaciones que van desde la industria aeroespacial hasta los dispositivos médicos.

La contracción de las piezas extruidas es el resultado de contracción térmica1 y la relajación de tensiones tras la extrusión, lo que requiere estrategias como la selección de materiales, ajustes de diseño y optimización de procesos para mantener la precisión dimensional.

En esta entrada del blog, exploraremos estrategias eficaces para minimizar la contracción, incluyendo la elección de los materiales adecuados, la optimización del diseño, el control del proceso de extrusión y la aplicación de técnicas de post-procesamiento. También examinaremos las diferencias de contracción entre plásticos y metales y ofreceremos ideas prácticas para los fabricantes.

El encogimiento sólo se produce en las piezas extruidas de plástico.Falso

La contracción afecta tanto a las piezas extruidas de plástico como a las metálicas, aunque las causas y las estrategias de mitigación varían en función del material.

- 1. ¿Qué es la contracción en las piezas extruidas?

- 2. ¿Cómo influye la selección del material en la contracción?

- 3. ¿Qué consideraciones de diseño ayudan a minimizar el encogimiento?

- 4. ¿Cómo afecta el control del proceso a la contracción?

- 5. ¿Qué técnicas de postprocesado pueden reducir el encogimiento?

- 6. ¿Qué diferencias hay entre la contracción de los plásticos y la de los metales?

- 7. Conclusión

¿Qué es la contracción en las piezas extruidas?

La contracción se refiere a la reducción del tamaño o volumen de una pieza tras la extrusión, impulsada por:

-

Contracción térmica: A medida que el material se enfría desde su temperatura de transformación, se contrae.

-

Relajación del estrés: Las tensiones internas inducidas durante la extrusión se relajan con el tiempo, alterando las dimensiones.

Este fenómeno puede comprometer la precisión dimensional, lo que lo convierte en una preocupación crítica en las industrias orientadas a la precisión. Comprender sus causas es el primer paso para aplicar estrategias eficaces de minimización.

¿Cómo influye la selección del material en la contracción?

Elegir materiales con menor coeficientes de dilatación térmica (CTE)2 es una estrategia fundamental para minimizar la contracción. Los materiales con un CET bajo sufren menos cambios dimensionales durante el enfriamiento, lo que aumenta su estabilidad.

Materiales como policarbonato3 para plásticos e Invar para metales, con bajo CET, reducen la contracción en las piezas extruidas, mejorando la precisión en la fabricación.

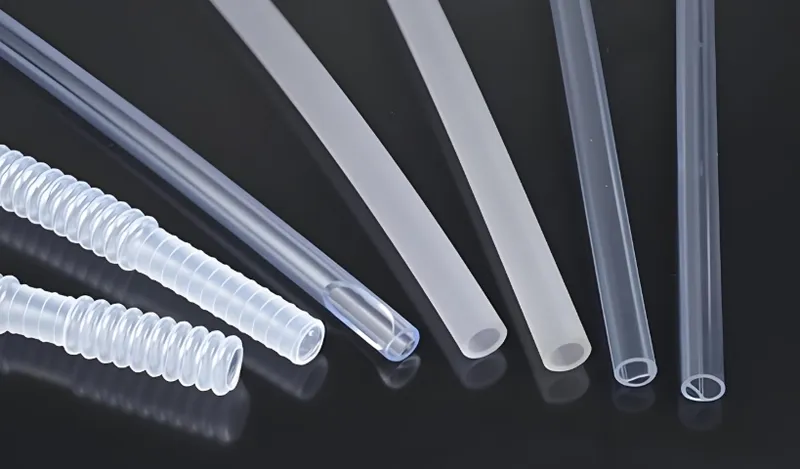

Elección de materiales plásticos y metálicos

-

Plásticos: Los plásticos amorfos como el policarbonato (0,5-0,7% de contracción) y los acrílicos superan a los plásticos semicristalinos como el polipropileno (1,5-2,0% de contracción). La adición de cargas como la fibra de vidrio puede estabilizar aún más las dimensiones.

-

Metales: El aluminio presenta una contracción moderada (1,0-2,0%), mientras que aleaciones como el invar (0,1-0,2%) son apreciadas por su mínima dilatación térmica, ideal para aplicaciones de alta precisión.

Tabla: Comparación de los índices de contracción por tipo de material

| Tipo de material | Ejemplo | Tasa de contracción típica (%) | Notas |

|---|---|---|---|

| Plásticos amorfos | Policarbonato | 0.5-0.7 | Baja contracción, excelente estabilidad |

| Plásticos semicristalinos | Polipropileno | 1.5-2.0 | Mayor contracción, sensible a la velocidad de enfriamiento |

| Metales | Aluminio | 1.0-2.0 | Varía según la aleación, contracción significativa |

| Metales | Invar | 0.1-0.2 | CTE mínimo, ideal para piezas de precisión |

La selección del material por sí sola elimina la contracción en las piezas extruidas.Falso

Aunque es crucial, la elección del material debe ir acompañada de controles de diseño y proceso para minimizar eficazmente la contracción.

¿Qué consideraciones de diseño ayudan a minimizar el encogimiento?

Los ajustes inteligentes del diseño pueden evitar los problemas relacionados con la contracción, garantizando que las piezas cumplan las especificaciones finales.

Diseñar con compensación de pérdidas4 y la simetría reduce imprecisiones dimensionales5 y alabeo en piezas extruidas.

Principales estrategias de diseño

-

Piezas sobredimensionadas: Tenga en cuenta la contracción prevista haciendo las piezas ligeramente más grandes que las dimensiones previstas. Una vez encogidas, se ajustan a las especificaciones.

-

Diseños simétricos: Las geometrías equilibradas favorecen un enfriamiento uniforme y reducen el alabeo causado por la contracción desigual.

-

Geometrías simplificadas: Evite las paredes finas o las formas complejas que se enfrían de forma desigual, amplificando la contracción y la distorsión.

Los diseños simétricos siempre evitan el alabeo en las piezas extruidas.Falso

La simetría ayuda, pero las propiedades del material y las condiciones del proceso también influyen en el alabeo.

¿Cómo afecta el control del proceso a la contracción?

Control preciso de parámetros de extrusión6 minimiza las tensiones internas y garantiza una contracción uniforme.

La optimización de la temperatura, la velocidad de enfriamiento y la presión durante la extrusión reduce la contracción y mejora la calidad de las piezas.

Factores críticos del proceso

-

Temperatura de extrusión: Si es demasiado alta, aumenta la contracción térmica; si es demasiado baja, surgen problemas de fluidez. Las temperaturas óptimas equilibran el flujo y la estabilidad (por ejemplo, 140-190°C para plásticos, según las normas de la industria).

-

Tasa de enfriamiento7: El enfriamiento gradual de los plásticos evita el alabeo, mientras que el enfriamiento controlado o el recocido se adaptan a los metales.

-

Gestión de la presión: La presión constante evita los vacíos y las concentraciones de tensión que agravan la contracción.

El enfriamiento rápido siempre aumenta la contracción en las piezas extruidas.Falso

El enfriamiento rápido puede bloquear las tensiones, pero su efecto sobre la contracción varía según el material y la geometría.

¿Qué técnicas de postprocesado pueden reducir el encogimiento?

El postprocesado estabiliza las piezas aliviando las tensiones que contribuyen a la contracción.

Recocido8 y el control de calidad posterior a la extrusión minimizan las tensiones residuales y mantienen la precisión dimensional.

Técnicas eficaces

-

Recocido: Calentar y enfriar lentamente las piezas (por ejemplo, plásticos a temperaturas específicas o metales mediante tratamiento térmico) relaja las tensiones. Esto es especialmente eficaz con materiales de alta contracción.

-

Inspección: Los controles dimensionales periódicos y el control estadístico de procesos (CEP) garantizan la coherencia y permiten realizar ajustes en tiempo real.

El recocido elimina por completo la contracción en las piezas extruidas.Falso

El recocido reduce la contracción al aliviar las tensiones, pero persiste cierta contracción, sobre todo en materiales de alta contracción.

¿Qué diferencias hay entre la contracción de los plásticos y la de los metales?

La mecánica de contracción difiere entre plásticos y metales, lo que influye en los enfoques de mitigación.

Los plásticos se contraen debido a la contracción térmica y la cristalización, mientras que los metales se contraen uniformemente en función del CET y los cambios de fase.

Plásticos

-

Contracción térmica: El enfriamiento a partir de las temperaturas de transformación provoca encogimiento.

-

Cristalización: Los plásticos semicristalinos (por ejemplo, el polipropileno) se encogen más debido a la formación de cristales.

-

Anisotropía: La orientación molecular durante la extrusión puede provocar una contracción desigual.

Metales

-

Contracción térmica: Contracción uniforme ligada al CET (por ejemplo, mayor en aluminio, menor en Invar).

-

Cambios de fase: Algunas aleaciones sufren cambios estructurales durante el enfriamiento, lo que afecta a las dimensiones.

-

Relajación del estrés: Las tensiones residuales de la extrusión se relajan con el tiempo, alterando el tamaño.

Conclusión

Minimizar la contracción en piezas extruidas exige un enfoque polifacético:

-

Selección de materiales9: Opte por opciones de bajo CET como el policarbonato o el Invar.

-

Diseño: Compensar la contracción y dar prioridad a la simetría.

-

Control de procesos: Ajuste la temperatura, la refrigeración y la presión.

-

Tratamiento posterior: Utilizar el recocido y el control para estabilizar las piezas.

Integrando estas estrategias -elección del material, previsión del diseño, precisión del proceso y cuidado posterior a la extrusión-, los fabricantes pueden frenar la contracción y aumentar la precisión y fiabilidad de las piezas extruidas.

Aunque la contracción no siempre puede erradicarse, especialmente en materiales de alta contracción, estas técnicas mitigan significativamente su impacto. Adapte su enfoque a las necesidades de su aplicación para obtener resultados óptimos en sectores como el automovilístico, el aeroespacial y el sanitario.

-

Comprender la contracción térmica es crucial para que los fabricantes minimicen las mermas y mejoren la calidad del producto. ↩

-

Explorar el CET ayuda a los fabricantes a elegir materiales que minimicen la contracción, garantizando la precisión en las piezas extruidas. ↩

-

El bajo índice de contracción del policarbonato lo convierte en la mejor opción para aplicaciones de precisión; obtenga más información sobre sus ventajas aquí. ↩

-

Explore este recurso para conocer técnicas innovadoras de gestión de las mermas en los procesos de fabricación, que garantizan la precisión y la calidad. ↩

-

Este enlace proporciona información sobre estrategias para minimizar las imprecisiones dimensionales, cruciales para conseguir productos extruidos de alta calidad. ↩

-

Descubra las mejores prácticas de gestión de los parámetros de extrusión para mejorar la calidad del producto y reducir los problemas de contracción en la fabricación. ↩

-

Conocer las velocidades de enfriamiento es crucial para evitar deformaciones en los plásticos y garantizar la calidad de las piezas metálicas. Explore este enlace para obtener información detallada. ↩

-

El recocido es vital para aliviar la tensión en los materiales, mejorando la precisión dimensional. Descubra más sobre sus ventajas en la fabricación. ↩

-

Elegir el material adecuado es clave para minimizar las mermas y garantizar la fiabilidad del producto. Más información sobre estrategias eficaces de selección de materiales. ↩