La extrusión de plásticos es una piedra angular de la fabricación moderna, que produce desde tuberías y perfiles hasta envases y piezas de automoción. Sin embargo, los defectos en este proceso pueden provocar fallos en los productos, un aumento de los costes y riesgos para la seguridad.

Los defectos más comunes en las extrusiones de plásticofractura por fusión1, piel de tiburón2La inspección visual, las comprobaciones dimensionales y las pruebas de calidad permiten identificar problemas como el hinchamiento de la matriz, las deformaciones, los ojos de pez, las sobrecargas y los huecos/trampas de aire, lo que garantiza una producción de alta calidad.

Comprender estos defectos, sus causas y los métodos de detección es vital para que los fabricantes mantengan la calidad y la eficiencia. Siga leyendo para saber cómo detectar estos problemas, sus repercusiones específicas en la industria y las estrategias para prevenirlos.

Los defectos en las extrusiones de plástico siempre dan lugar a productos inservibles.Falso

Algunos defectos, como las pequeñas irregularidades de la superficie, pueden afectar sólo a la estética, mientras que otros, como los huecos, pueden comprometer la funcionalidad, dependiendo de la aplicación.

Los defectos de la extrusión de plásticos son exclusivos de este proceso.Falso

Pueden producirse defectos similares en otros métodos de transformación de plásticos, como el moldeo por inyección, aunque sus causas y manifestaciones pueden diferir.

- 1. ¿Cuáles son los defectos más comunes en las extrusiones de plástico?

- 2. ¿Cómo detectar estos defectos?

- 3. ¿Cuáles son las consecuencias específicas de estos defectos para el sector?

- 4. ¿Cuáles son los pasos clave del proceso de extrusión en los que se producen defectos?

- 5. ¿Cómo influyen los materiales en la probabilidad de defectos?

- 6. ¿Qué herramientas prácticas pueden ayudar a detectar y prevenir defectos?

- 7. ¿Cómo mitigan los defectos las tecnologías relacionadas?

- 8. Conclusión

¿Cuáles son los defectos más comunes en las extrusiones de plástico?

Defectos en extrusión de plástico3pueden interrumpir la producción y degradar la calidad del producto, por lo que es esencial su identificación precoz.

Los defectos más frecuentes son la rotura por fusión, la piel de tiburón, el hinchamiento de la matriz, el alabeo, los ojos de pez, el oleaje y los huecos/atrapamientos de aire, cada uno de ellos con características y causas distintas.

| Defecto | Descripción | Causas comunes |

|---|---|---|

| Fractura por fusión | Aspecto ondulado o irregular de la superficie | Altas velocidades de cizallamiento, diseño inadecuado de la matriz |

| Piel de tiburón | Superficie rugosa y texturizada parecida a la piel de tiburón | Alta presión de fusión, enfriamiento inadecuado |

| Die Swell | Aumento del diámetro del producto más allá de la abertura de la matriz | Relajación de la cadena de polímeros |

| Alabeo | Distorsión o doblado del producto | Enfriamiento desigual, tensiones residuales |

| Ojos de pez | Pequeños defectos superficiales circulares | Contaminación, humedad en el material |

| Surgimiento | Flujo o espesor incoherentes | Fluctuaciones del proceso |

| Vacíos/Trampas de aire | Bolsas de aire o gas atrapadas en el producto | Aire atrapado, gas de descomposición |

Fractura por fusión

La fractura de la masa fundida aparece como una superficie ondulada o rayada, a menudo debido a velocidades de cizallamiento excesivas en la matriz. Es común en polímeros de alta viscosidad como HDPE4 y es visible como patrones irregulares.

Piel de tiburón

La piel de tiburón se manifiesta como una textura rugosa y estriada, normalmente debida a una alta presión de fusión o a un enfriamiento deficiente. Se asemeja a un acabado de guijarros y puede detectarse visualmente.

Die Swell

El hinchamiento de la matriz se produce cuando el producto extruido se expande más allá de las dimensiones de la matriz, a menudo en 10-50%, debido a la relajación del polímero. Mida el producto para detectar este problema.

Alabeo

El alabeo es la deformación o torsión resultante de un enfriamiento desigual o de tensiones. Compruebe las irregularidades de forma utilizando bordes rectos o calibradores.

Ojos de pez

Los ojos de pez son pequeños defectos superficiales redondos causados por la contaminación o la humedad. Pueden requerir una ampliación para detectarlos.

Surgimiento

Las sobretensiones provocan espesores o flujos desiguales, vinculados a condiciones de procesado incoherentes. Controle el espesor con calibradores o sistemas automatizados.

Vacíos/Trampas de aire

Los huecos son burbujas o bolsas internas de aire o gas atrapado. Se detectan visualmente en piezas transparentes o mediante ultrasonidos.

La fractura de la masa fundida sólo se produce con un diseño inadecuado de la matriz.Falso

Aunque el diseño de la matriz es un factor importante, las altas velocidades de cizallamiento y las propiedades del material también contribuyen a la fractura de la masa fundida.

Los ojos de los peces siempre son visibles a simple vista.Falso

Los ojos pequeños de los peces suelen requerir aumento, sobre todo en materiales opacos.

¿Cómo detectar estos defectos?

La detección precoz de defectos garantiza el control de calidad y minimiza los residuos en la extrusión de plásticos.

Utilice la inspección visual para detectar defectos superficiales, las comprobaciones dimensionales para detectar problemas de forma y tamaño, y las pruebas de calidad para detectar defectos internos a fin de detectar eficazmente los defectos de extrusión.

Inspección visual

Examine la superficie en busca de ondulaciones (fractura por fusión), crestas (piel de tiburón5), o burbujas (vacíos). Una iluminación adecuada mejora la visibilidad.

Controles dimensionales

Mida el producto con calibradores o bordes rectos para identificar morir hinchado6 o alabeo, asegurándose de que cumple las especificaciones.

Pruebas de calidad

Para defectos internos como huecos, emplee pruebas ultrasónicas o corte muestras para inspeccionar el interior.

La inspección visual por sí sola puede detectar todos los defectos de extrusión.Falso

Los defectos superficiales son visibles, pero los internos, como los vacíos, requieren métodos de ensayo avanzados.

Los controles dimensionales son esenciales para detectar el hinchamiento de la matriz.Verdadero

El hinchamiento de la matriz altera el tamaño del producto, por lo que las mediciones son una herramienta de detección clave.

¿Cuáles son las consecuencias específicas de estos defectos para el sector?

El impacto de los defectos de extrusión varía según el sector, afectando a la funcionalidad, la seguridad y la estética.

Defectos como las oquedades comprometen los dispositivos médicos, el alabeo afecta a los componentes de construcción y los problemas de superficie afectan de forma diferente a las aplicaciones de envasado y automoción.

| Industria | Defectos críticos | Posibles consecuencias |

|---|---|---|

| Médico | Vacíos, ojos de pez | Pérdida de esterilidad, fallo del dispositivo |

| Construcción | Alabeo, hinchazón del troquel | Problemas de integridad estructural |

| Embalaje | Fractura por fusión, piel de tiburón | Menor atractivo, funcionalidad |

| Automoción | Surgimiento, vacíos | Fugas, fallo de componentes |

Industria médica

Los vacíos u ojos de pez pueden romper la esterilidad o la funcionalidad de dispositivos como los tubos, lo que supone riesgos para la salud.

Industria de la construcción

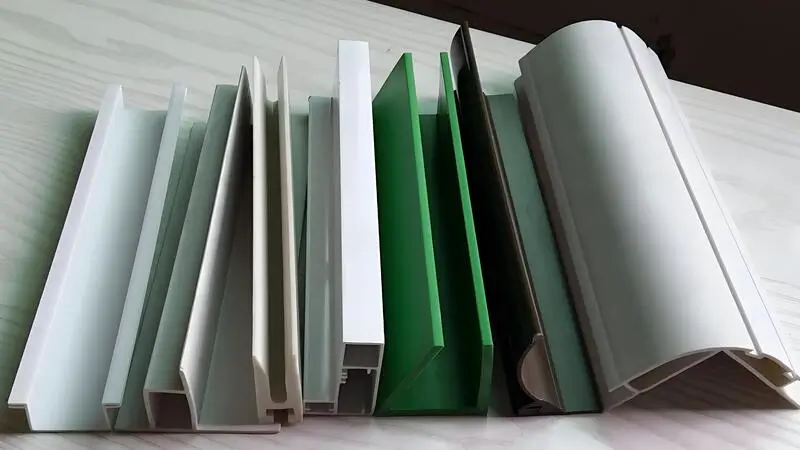

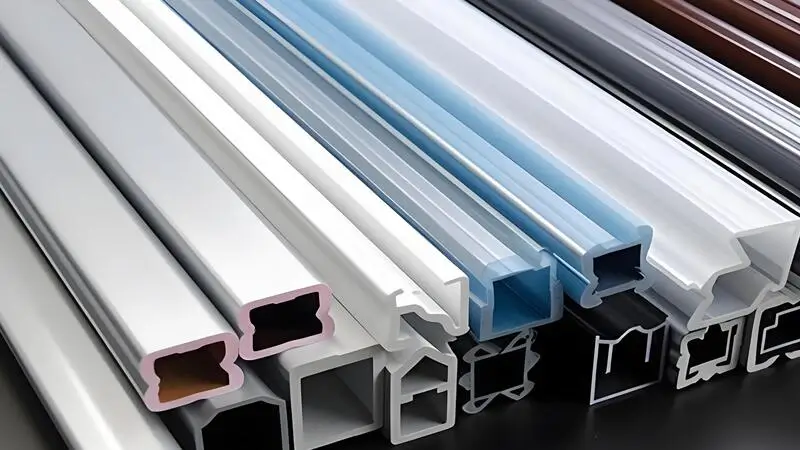

El alabeo o el hinchamiento del troquel en los perfiles pueden debilitar las estructuras o desalinear los componentes, lo que exige un control preciso.

Industria del embalaje

Los defectos superficiales como la rotura por fusión reducen el atractivo visual y la capacidad de impresión, lo que afecta a la percepción de la marca.

Industria del automóvil

Surgimiento o vacíos7 en las juntas pueden provocar fugas o averías, afectando a la fiabilidad del vehículo.

Los defectos tienen consecuencias uniformes en todas las industrias.Falso

Los defectos estéticos pueden ser tolerables en la construcción, pero críticos en las aplicaciones médicas.

¿Cuáles son los pasos clave del proceso de extrusión en los que se producen defectos?

El proceso de extrusión implica múltiples etapas, cada una con riesgos potenciales de defectos.

Los defectos surgen durante la preparación del material, la fusión, la extrusión de la matriz y el enfriamiento, influidos por las condiciones del proceso y las propiedades del material.

Preparación del material

La resina contaminada o húmeda puede causar ojos de pez8 o vacíos. Garantizar la pureza y sequedad del material.

Fundir y mezclar

Una mezcla o un control de la temperatura deficientes provocan rebabas o vacíos. Optimice la velocidad del tornillo y los ajustes térmicos.

Extrusión a través de la matriz

El alto cizallamiento o el mal diseño de la matriz desencadenan fractura por fusión9 o piel de tiburón. Ajuste la geometría y la presión del troquel.

Enfriamiento y solidificación

Un enfriamiento desigual provoca alabeos. Utilice sistemas de refrigeración uniformes, como baños de agua.

La mayoría de los defectos se originan durante la extrusión de la matriz.Verdadero

El cizallamiento y la presión elevados en esta fase suelen provocar la fractura de la masa fundida y el hinchamiento de la matriz.

El enfriamiento no afecta a la formación de defectos.Falso

Un enfriamiento inadecuado puede provocar alabeos o tensiones residuales.

¿Cómo influyen los materiales en la probabilidad de defectos?

La elección del material afecta significativamente a la aparición de defectos en las extrusiones de plástico.

Extrusión a través de la matriz

El alto cizallamiento o el mal diseño de la matriz desencadenan fractura por fusión9 o piel de tiburón. Ajuste la geometría y la presión del troquel.

Los polímeros como el polietileno son propensos al hinchamiento por troquelado, mientras que el PVC corre el riesgo de provocar ojos de pez por sobrecalentamiento, lo que exige un tratamiento a medida.

Polietileno (PE)

PE, especialmente HDPE10debido a su estructura molecular. Ajuste el diseño de la matriz para compensar.

Polipropileno (PP)

El PP puede deformarse si el enfriamiento es desigual. Asegúrese de que los protocolos de enfriamiento sean uniformes.

Cloruro de polivinilo (PVC)

La sensibilidad del PVC al calor puede causar degradación y ojos de pez. Controle las temperaturas con precisión.

Todos los polímeros son igual de propensos a los defectos de extrusión.Falso

Las propiedades de los polímeros, como la viscosidad y la estabilidad térmica, determinan la susceptibilidad a los defectos.

¿Qué herramientas prácticas pueden ayudar a detectar y prevenir defectos?

Unas herramientas eficaces permiten a los fabricantes detectar y mitigar los defectos de forma eficiente.

Utilice una lista de comprobación de inspecciones y directrices de optimización de procesos para detectar defectos y mejorar la calidad de la extrusión.

Lista de inspección

-

Inspección visual: Busque fractura por fusión, piel de tiburón u ojos de pez.

-

Controles dimensionales: Medir el hinchamiento o alabeo de la matriz.

-

Pruebas internas: Utilice ultrasonidos para los huecos.

Directrices para la optimización de procesos

-

Seleccione materiales con caudales de fusión adecuados.

-

Optimizar el diseño de la matriz para reducir el cizallamiento.

-

Implantar sistemas de refrigeración coherentes.

La inspección visual es suficiente para todos los tipos de defectos.Falso

Los defectos internos requieren pruebas que van más allá de las comprobaciones visuales.

¿Cómo mitigan los defectos las tecnologías relacionadas?

Las innovaciones en tecnología de extrusión ofrecen soluciones para reducir las tasas de defectos.

Las matrices avanzadas, los nuevos materiales y los sistemas de inspección automatizados ayudan a minimizar los defectos y a mejorar los resultados de la extrusión.

Diseños avanzados de troqueles

Los troqueles modernos reducen los índices de cizallamiento, lo que reduce la fractura de la masa fundida y la piel de tiburón.

Ciencia de los materiales

Los nuevos polímeros con propiedades mejoradas disminuyen la susceptibilidad a los defectos.

Tecnologías de inspección

La visión artificial y la IA detectan defectos en tiempo real, mejorando el control de calidad.

La tecnología puede eliminar todos los defectos de extrusión.Falso

Aunque la tecnología reduce los defectos, los materiales y las variables del proceso pueden seguir causando problemas.

Conclusión

Identificación y tratamiento de defectos como la fractura por fusión o la piel de tiburón, morir hinchado11Para obtener extrusiones de plástico de alta calidad, es fundamental detectar alabeos, ojos de pez, surgencias y huecos/trampas de aire. Las inspecciones visuales, los controles dimensionales y las pruebas de calidad permiten una detección precoz, mientras que la optimización de los procesos y las tecnologías emergentes ofrecen estrategias de prevención. Comprender estos defectos garantiza que los fabricantes puedan ofrecer productos fiables y rentables en todos los sectores.

-

Comprender las causas y los métodos de prevención de la rotura de la masa fundida es crucial para mantener la calidad del producto y reducir los residuos. ↩

-

Conocer las estrategias para minimizar los defectos de la piel de tiburón puede mejorar significativamente la calidad superficial de los productos extruidos. ↩

-

Explorar las mejores prácticas en la extrusión de plásticos puede ayudar a los fabricantes a mejorar la calidad y reducir los defectos, garantizando una producción eficiente. ↩

-

Comprender la piel de tiburón puede ayudarle a identificar y mitigar los defectos superficiales en la extrusión de plásticos, garantizando una mejor calidad del producto. ↩

-

Conocer el hinchamiento de la matriz es crucial para mantener las dimensiones y la calidad del producto en los procesos de extrusión, evitando costosos defectos. ↩

-

Explorar las causas y los efectos de los huecos puede mejorar su comprensión de los defectos internos, lo que conduce a un mejor control de calidad en la fabricación. ↩

-

La prevención de los ojos de pescado es esencial para mantener la integridad de los productos de PVC. Este recurso ofrece valiosas estrategias de prevención. ↩

-

Minimizar la fractura de la masa fundida es clave para conseguir extrusiones de alta calidad. Descubra técnicas eficaces para abordar este problema en el recurso enlazado. ↩ ↩

-

Comprender HDPE papel en los defectos de extrusión de plásticos. ↩

-

Comprender el hinchamiento de la matriz es crucial para optimizar los procesos de extrusión y mejorar la calidad del producto. Explore este enlace para obtener información detallada. ↩