La extrusión de plásticos y el moldeo por inyección son dos procesos de fabricación fundamentales en la industria del plástico, cada uno de los cuales ofrece ventajas distintas adaptadas a tipos de productos y demandas de producción específicos. La selección del método adecuado puede influir profundamente en el coste, la calidad y la eficacia de su proyecto. Este artículo profundiza en los casos en los que la extrusión de plásticos supera al moldeo por inyección, proporcionando una guía completa que le ayudará en su proceso de toma de decisiones.

La extrusión de plástico suele ser la opción preferida para fabricar productos largos y continuos con secciones transversales constantes, como tubos o láminas, debido a sus menores costes iniciales y a su eficacia con formas bidimensionales sencillas.

Comprender los matices entre estos procesos es vital para optimizar su estrategia de fabricación. Siga leyendo para descubrir cómo factores como el diseño del producto, la selección de materiales y el volumen de producción inclinan la balanza a favor de la extrusión sobre el moldeo por inyección.

La extrusión es excelente para crear productos largos y continuos con secciones transversales uniformes.Verdadero

Este proceso produce eficazmente elementos como tubos y chapas que mantienen perfiles constantes en grandes longitudes.

El moldeo por inyección es universalmente superior para toda la fabricación de plásticos.Falso

Aunque el moldeo por inyección ofrece versatilidad, la extrusión es más rentable y eficaz para aplicaciones específicas, sobre todo las que requieren secciones transversales constantes.

- 1. ¿Cuáles son las principales diferencias entre extrusión y moldeo por inyección?

- 2. ¿Cuándo se debe optar por la extrusión en lugar del moldeo por inyección?

- 3. ¿Cuáles son los pros y los contras de la extrusión frente al moldeo por inyección?

- 4. ¿En qué se diferencian los flujos de trabajo de extrusión y moldeo por inyección?

- 5. ¿Qué materiales funcionan con la extrusión y el moldeo por inyección?

- 6. ¿Cómo elegir entre extrusión y moldeo por inyección?

- 7. Conclusión

¿Cuáles son las principales diferencias entre extrusión y moldeo por inyección?

Para elegir bien, primero hay que saber en qué se diferencian estos procesos.

La extrusión genera formas bidimensionales continuas empujando plástico fundido a través de una matriz, mientras que el moldeo por inyección crea piezas tridimensionales discretas inyectando plástico en un molde.

| Proceso | Descripción | Aplicaciones comunes |

|---|---|---|

| Extrusión de plástico1 | Funde termoplásticos y los extruye a través de una matriz para obtener formas continuas con secciones transversales constantes. | Tuberías, tubos, chapas, perfiles |

| Moldeo por inyección2 | Inyecta plástico fundido en un molde para formar piezas 3D complejas y discretas. | Engranajes, botellas, piezas de automóvil |

Extrusión de plástico

Conocido como extrusión de perfiles o extrusión continua, este método brilla en la creación de productos largos y uniformes como marcos de PVC, tubos médicos y láminas de plástico. Su naturaleza continua lo hace muy eficaz para la producción de grandes volúmenes de formas sencillas.

Moldeo por inyección

Denominado moldeo por inyección en inglés británico, este proceso es perfecto para artículos tridimensionales intrincados, como piezas de ajedrez, peines de plástico y componentes de automoción. Su funcionamiento cíclico es adecuado para piezas individuales complejas, pero puede resultar menos eficaz para formas más sencillas y alargadas.

La extrusión se limita a perfiles simples bidimensionales.Verdadero

Está diseñado para productos con secciones transversales uniformes, a diferencia del moldeo por inyección, que aborda geometrías complejas.

El moldeo por inyección no puede soportar una producción continua.Verdadero

Su naturaleza cíclica produce piezas discretas, lo que contrasta con la producción continua de la extrusión.

¿Cuándo se debe optar por la extrusión en lugar del moldeo por inyección?

La decisión depende del diseño del producto, las necesidades de material y la escala de producción.

Elija la extrusión para productos largos y continuos con secciones transversales constantes, como tubos y perfiles, especialmente cuando la rentabilidad sea importante para tiradas pequeñas y medianas.

Escenarios típicos de aplicación

La extrusión es el método preferido en estas situaciones:

-

Productos continuos: Artículos como marcos, tuberías y burletes de PVC se benefician de la capacidad de la extrusión para producir perfiles uniformes de forma eficaz en grandes longitudes.

-

Recorridos rentables: Para volúmenes de producción pequeños y medianos de formas sencillas, los menores costes iniciales de la extrusión suponen una ventaja significativa.

Por ejemplo, la fabricación de grandes longitudes de tubos para dispositivos médicos suele basarse en la extrusión por su eficacia y asequibilidad.

La extrusión es más económica para tiradas pequeñas y medianas de formas sencillas.Verdadero

El menor coste de las matrices hace de la extrusión una opción económica para pequeñas cantidades de diseños sencillos.

El moldeo por inyección siempre es más caro que la extrusión.Falso

Aunque implica mayores costes iniciales de molde, el moldeo por inyección puede ser más rentable para grandes tiradas de piezas complejas debido a las economías de escala.

¿Cuáles son los pros y los contras de la extrusión frente al moldeo por inyección?

Una comparación pormenorizada aclara los puntos fuertes y las limitaciones de cada proceso.

La extrusión tiene costes iniciales más bajos y destaca en producción continua3mientras que el moldeo por inyección ofrece una flexibilidad inigualable para piezas complejas con una inversión inicial más elevada.

| Aspecto | Extrusión de plástico | Moldeo por inyección |

|---|---|---|

| Descripción del proceso | Calienta y fuerza el material a través de una matriz para obtener formas continuas y lineales. | Inyecta plástico fundido en un molde, lo enfría y lo expulsa como una pieza sólida en 3D. |

| Ejemplos | Tuberías, tubos, chapas, perfiles, tubos médicos, raíles de plástico. | Engranajes, botellas, piezas de automóvil, peines, piezas de ajedrez. |

| Características del producto final | Secciones transversales complejas, superficies lisas, sin necesidad de limpieza posterior a la producción. | Alta precisión, formas 3D complejas, a menudo sin necesidad de montaje posterior. |

| Ventajas | Rentable para artículos uniformes, proceso continuo, no requiere limpieza. | Ideal para formas complejas, alta precisión, adecuada para grandes tiradas. |

| Desventajas | Limitado a secciones transversales constantes, inadecuado para formas 3D complejas. | Costes de molde elevados, proceso cíclico menos eficaz para formas sencillas. |

Esta tabla subraya las ventajas de coste y eficiencia de la extrusión para la producción continua, en contraste con la destreza del moldeo por inyección en escenarios complejos y de gran volumen.

La extrusión proporciona superficies lisas sin tratamiento posterior.Verdadero

A menudo produce productos acabados que no necesitan limpieza adicional, lo que reduce tiempo y costes.

El moldeo por inyección es menos eficaz cuando se trata de grandes series de formas sencillas.Verdadero

Su naturaleza cíclica puede hacerla menos eficaz que la extrusión para producir grandes cantidades de artículos sencillos y continuos.

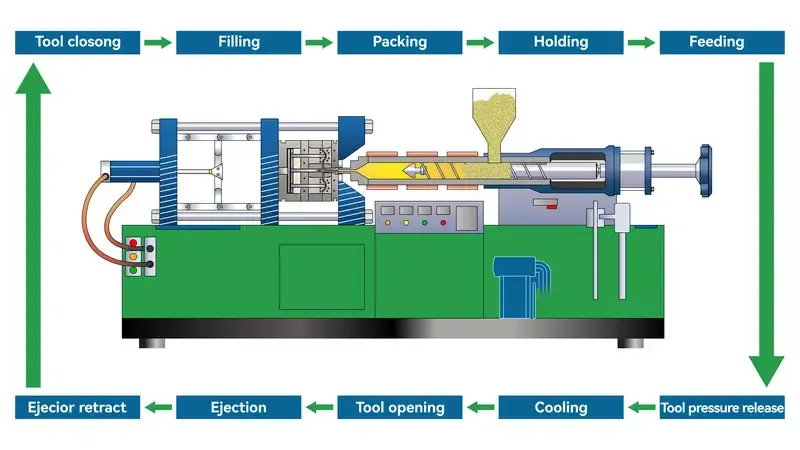

¿En qué se diferencian los flujos de trabajo de extrusión y moldeo por inyección?

El examen de sus procesos paso a paso revela contrastes operativos.

La extrusión es un flujo continuo de plástico fundido y moldeado a través de una matriz, mientras que el moldeo por inyección es una secuencia cíclica de inyección, enfriamiento y expulsión de piezas discretas.

Flujo de trabajo de extrusión

-

Sección transversal de diseño: Los ingenieros elaboran el perfil que se va a extruir.

-

Crear troquel: Se fabrica un troquel que coincida con el diseño.

-

Configurar extrusora: La máquina se prepara con el troquel y ajustes como la temperatura y la presión.

-

Pellets de plástico para piensos: Los gránulos termoplásticos entran en la tolva.

-

Calentar y fundir plástico: Un tornillo funde el material.

-

Fuerza a través del dado: El plástico fundido se extruye a través de la matriz para darle una forma continua.

-

Producto extruido frío: La forma se solidifica mediante refrigeración por aire o agua.

-

Corte a medida: El material extruido se recorta o se sigue procesando.

Flujo de trabajo de moldeo por inyección

-

Pieza de diseño y molde: Se diseña la pieza y se construye un molde.

-

Preparar máquina: Se instala el molde y se ajustan los parámetros.

-

Pellets de plástico para piensos: Los gránulos se cargan en la tolva.

-

Calentar y fundir plástico: El material se funde.

-

Inyectar en el molde: El plástico fundido llena la cavidad del molde bajo presión.

-

Enfriar hasta que esté sólido: El molde se enfría para endurecer el plástico.

-

Expulsar pieza: El molde se abre y libera la pieza acabada.

En ambos casos, variables clave como la temperatura, la presión y la velocidad de enfriamiento son fundamentales y afectan a la calidad del producto.

La extrusión funciona de forma continua, a diferencia de los ciclos del moldeo por inyección.Verdadero

Esta diferencia fundamental impulsa su adecuación a distintas necesidades de producción.

Ambos procesos utilizan materiales idénticos.Falso

La extrusión se centra en los termoplásticos, mientras que el moldeo por inyección también admite termoestables.

¿Qué materiales funcionan con la extrusión y el moldeo por inyección?

Compatibilidad de materiales4 desempeña un papel fundamental en la selección del proceso.

La extrusión se basa en termoplásticos como el PVC, el polietileno y el polipropileno, mientras que el moldeo por inyección abarca un espectro más amplio, que incluye termoplásticos y algunos termoestables.

Materiales de extrusión

- Termoplásticos: El PVC, el polietileno y el polipropileno dominan debido a su capacidad de fusión y conformado. Necesitan una buena resistencia a la fusión para mantener la forma durante la extrusión.

Materiales de moldeo por inyección

- Termoplásticos y termoestables: Este proceso trabaja con nailon, ABS y termoestables como el epoxi, ofreciendo flexibilidad para piezas que necesitan una alta resistencia al calor.

El moldeo por inyección es esencial para los productos termoestables.Verdadero

La extrusión se adhiere a los termoplásticos, mientras que el moldeo por inyección admite termoestables fundamentales para usos específicos.

Todos los plásticos se adaptan a ambos procesos.Falso

Las características del material, como la resistencia a la fusión y el comportamiento de curado, determinan la compatibilidad del proceso.

¿Cómo elegir entre extrusión y moldeo por inyección?

Herramientas prácticas pueden agilizar su decisión.

Sopesar el diseño del producto, las necesidades de material y volumen de producción5 elegir entre la extrusión y el moldeo por inyección.

Lista de control del diseño

-

Para extrusión:

- ¿Es constante la sección transversal?

- ¿El producto es largo o continuo?

- ¿Es el material un termoplástico adecuado?

-

Para moldeo por inyección:

- ¿Tiene formas complejas en 3D o detalles internos?

- ¿Es necesario variar las secciones transversales?

- ¿Se necesita un termoestable o un termoplástico específico?

Árbol de decisión para la selección de procesos

-

¿El producto es continuo con una sección transversal constante?

- Sí: se inclina por la extrusión.

- No: Siguiente pregunta.

-

¿Tiene formas complejas en 3D o características internas?

- Sí: opte por el moldeo por inyección.

- No: Compruebe el volumen de producción.

-

¿El volumen es elevado (por ejemplo, miles de piezas)?

- Sí: el moldeo por inyección podría ser más económico.

- No: la extrusión podría ser la mejor opción.

Este marco ajusta su elección a las prioridades técnicas y económicas.

El volumen de producción influye mucho en la elección.Verdadero

Para grandes series de piezas complejas, los costes iniciales del moldeo por inyección se compensan con el ahorro por pieza.

La extrusión siempre es mejor para las formas sencillas.Falso

Aunque es eficiente, el moldeo por inyección puede superarlo para tiradas masivas debido a la automatización.

Conclusión

Decidir entre extrusión de plástico y moldeo por inyección depende de la forma, la complejidad, el material y el volumen. La extrusión brilla para productos continuos y largos con secciones transversales constantes, y ofrece ahorro de costes y eficiencia para tiradas pequeñas y medianas. El moldeo por inyección, a pesar de sus mayores costes iniciales, destaca en piezas complejas en 3D y en la producción a gran escala. Evaluando estos elementos, puede mejorar tanto la rentabilidad como la calidad de su fabricación.

-

Explore este enlace para comprender cómo la extrusión de plásticos puede optimizar su proceso de producción y reducir costes. ↩

-

Descubra las ventajas únicas del moldeo por inyección para crear diseños intrincados y componentes de alta precisión. ↩

-

Descubra el concepto de producción continua y cómo mejora la eficacia de los procesos de fabricación. ↩

-

Descubra la importancia de la compatibilidad de materiales en la selección de procesos para optimizar la calidad y la eficacia de la producción. ↩

-

Descubra cómo influye el volumen de producción en la elección entre la extrusión y el moldeo por inyección, asegurándose de tomar decisiones informadas. ↩