La extrusión de plástico se utiliza mucho para fabricar tubos, perfiles, películas, láminas y otras cosas. Pero al extruir, pueden aparecer defectos que alteren el aspecto y el funcionamiento del producto. Y eso aumenta los costes y ralentiza la producción.

El proceso de extrusión de plásticos se enfrenta a problemas como burbujas de aire, grietas, grosores desiguales y diferencias de color. Identificando las causas y aplicando soluciones específicas, podemos reducir costes y mejorar la eficiencia de la producción.

Los defectos en la extrusión de plásticos se deben principalmente a un control inadecuado de la temperatura.Verdadero

Las fluctuaciones de temperatura durante el proceso de extrusión pueden provocar diversos defectos, como un flujo desigual del material, una conformación incompleta o imperfecciones en la superficie.

Los defectos en la extrusión de plásticos se deben siempre a la mala calidad del material.Falso

Si bien la calidad del material puede contribuir a los defectos de extrusión, factores como la temperatura incorrecta, la velocidad, el diseño de la matriz y los parámetros del proceso también desempeñan un papel importante en la aparición de problemas como el alabeo, las burbujas y la variación del color.

- 1. ¿Cuáles son los defectos y soluciones de las burbujas de extrusión de plástico?

- 2. ¿Cuáles son los defectos y las soluciones del agrietamiento por extrusión de plásticos?

- 3. ¿Cuáles son los defectos y las soluciones del alabeo por extrusión de plástico?

- 4. ¿Cuáles son los defectos y las soluciones de los desniveles de espesor en la extrusión de plásticos?

- 5. ¿Cuáles son los defectos y soluciones del rayado por extrusión de plásticos?

- 6. ¿Cuáles son los defectos y las soluciones a la diferencia de color en la extrusión de plásticos?

- 7. ¿Qué es el defecto de contracción por extrusión de plásticos y cuál es la solución?

- 8. Conclusión

¿Cuáles son los defectos y soluciones de las burbujas de extrusión de plástico?

Los defectos de burbuja suelen caracterizarse por la presencia de burbujas de aire en la superficie o en el interior del producto, lo que afecta a su aspecto y a sus propiedades mecánicas.

Para resolver el problema de las burbujas de aire, puede controlar la humedad de la materia prima, optimizar la temperatura de fusión, mejorar la eficacia del sistema de escape y garantizar la estanqueidad del equipo.

Alta humedad de la materia prima

Las burbujas de aire suelen deberse a la humedad de la materia prima. Cuando la humedad es demasiado alta, el agua se evapora rápidamente a altas temperaturas y se forman burbujas. Debe controlar estrictamente la humedad de la materia prima y secarla si es necesario.

Escape deficiente

Otra razón de la aparición de burbujas de aire es que el sistema de escape de la extrusora está mal diseñado o no es lo suficientemente eficaz. Optimizando el canal de escape para garantizar que el gas de la masa fundida pueda descargarse rápidamente, se puede reducir eficazmente la aparición de burbujas de gas.

Temperatura de fusión

Una temperatura demasiado alta puede causar degradación térmica, mientras que una temperatura demasiado baja puede dar lugar a una masa fundida demasiado viscosa y difícil de ventilar. Un control preciso de la temperatura de la masa fundida puede ayudar a minimizar los defectos de burbuja.

Las burbujas son un defecto común en la extrusión de plásticos.Verdadero

En la extrusión de plásticos pueden formarse burbujas debido al aire o la humedad atrapados en el material, a un control inadecuado de la temperatura o a una velocidad excesiva del tornillo. Estas burbujas afectan a la calidad y el aspecto del producto extruido.

Las burbujas en la extrusión de plásticos pueden evitarse por completo.Falso

Aunque es difícil eliminar por completo las burbujas, un control cuidadoso de la humedad del material, los ajustes de temperatura y la velocidad de extrusión puede reducir significativamente su aparición. En algunos casos, pueden ser necesarias técnicas de desgasificación o un mejor acondicionamiento del material para minimizar las burbujas.

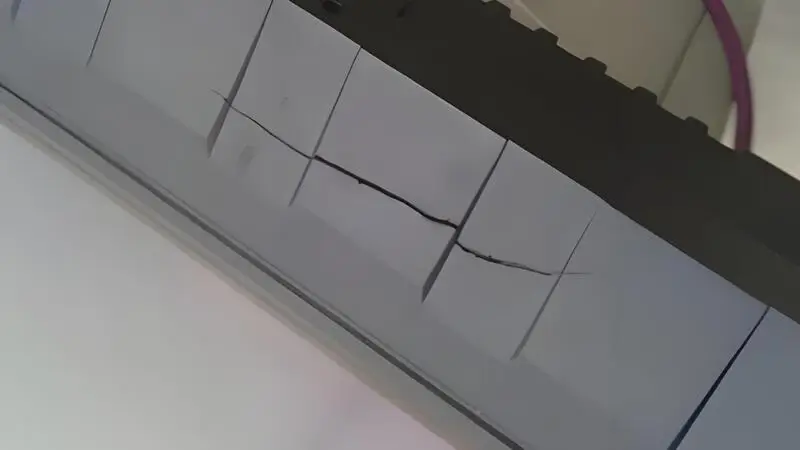

¿Cuáles son los defectos y las soluciones del agrietamiento por extrusión de plásticos?

Los defectos de fisuración suelen ser grietas en la superficie o en el interior del producto plástico extruido, lo que puede reducir la resistencia del producto y, en casos graves, incluso afectar a su rendimiento.

Para reducir el agrietamiento, podemos ajustar la presión de extrusión, la temperatura y las velocidades de enfriamiento. La optimización de estos parámetros ayuda a minimizar el agrietamiento y mejora la calidad del producto.

Ajuste de la presión de extrusión

Una presión de extrusión excesiva puede provocar fácilmente grietas de tracción. Reducir adecuadamente la presión de extrusión reducirá las grietas en la superficie y en el interior del producto.

Control de la temperatura

Si la temperatura es demasiado alta o demasiado baja, afectará a la fluidez del material. Un control razonable de la temperatura puede mejorar la fluidez del material y evitar grietas.

Método de refrigeración

Si se enfría demasiado rápido, pueden producirse grandes tensiones térmicas en el material. Si se enfría demasiado despacio, puede ralentizarse el curado en la superficie y aparecer grietas. Hay que enfriarlo bien y de manera uniforme.

Aquí están las reclamaciones por "grieta de extrusión de plástico" en el mismo formato:

Las grietas son un defecto común en la extrusión de plásticos.Verdadero

Las grietas en la extrusión de plásticos pueden producirse debido a factores como un enfriamiento inadecuado, un ajuste incorrecto de la temperatura, la tensión del material o una velocidad de extrusión elevada. Estas grietas pueden comprometer la resistencia y la integridad del producto final.

Las grietas en la extrusión de plásticos pueden evitarse por completo.Falso

Aunque es difícil eliminar por completo las grietas, un control adecuado de los índices de enfriamiento, los ajustes de temperatura y la velocidad de extrusión puede reducir la probabilidad de que se formen grietas. En algunos casos, optimizar las propiedades del material y las condiciones de extrusión puede ayudar a mitigar el problema.

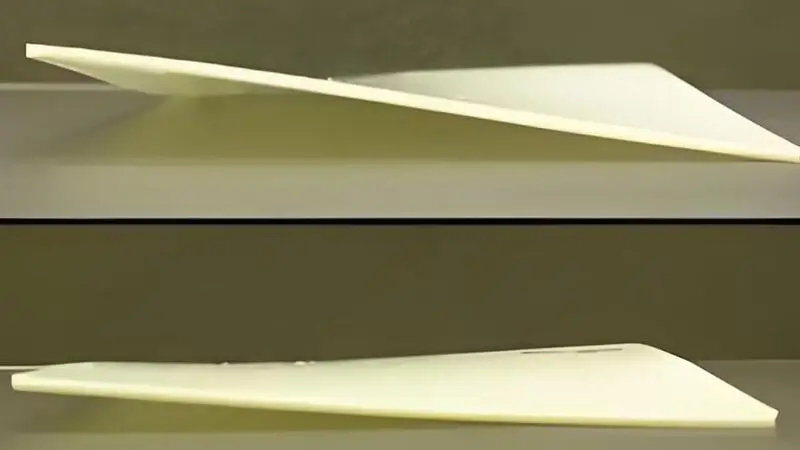

¿Cuáles son los defectos y las soluciones del alabeo por extrusión de plástico?

El alabeo se produce cuando un producto de plástico se contrae de forma desigual al enfriarse, lo que provoca que se estropee. Esto ocurre a menudo con productos de paredes finas y formas complicadas.

Para controlar los defectos de alabeo, es necesario optimizar la velocidad de enfriamiento, optimizar el diseño del molde y elegir las materias primas adecuadas.

Optimizar la velocidad de enfriamiento

Una de las principales causas de los defectos de alabeo es el enfriamiento desigual. Controlando uniformemente la velocidad de enfriamiento y evitando un enfriamiento demasiado rápido o demasiado lento, se puede reducir eficazmente el fenómeno del alabeo.

Optimizar el diseño de moldes

El diseño del molde también influye mucho en los defectos de alabeo. Un diseño razonable del sistema de refrigeración del molde y el diseño del canal pueden reducir el enfriamiento desigual y evitar el alabeo.

Selección de materias primas adecuadas

Los distintos materiales plásticos se contraen de forma diferente cuando se enfrían. Elegir la materia prima adecuada puede ayudarle a evitar problemas de alabeo, sobre todo si fabrica productos de paredes finas o formas complejas.

El alabeo es un defecto común en la extrusión de plásticos.Verdadero

El alabeo en la extrusión de plásticos se produce cuando el material se enfría de forma desigual o experimenta tensiones internas, lo que provoca distorsiones dimensionales en el producto final. Esto puede afectar a la calidad y funcionalidad de los artículos extruidos.

El alabeo en la extrusión de plásticos puede evitarse por completo.Falso

Aunque el alabeo no siempre puede evitarse por completo, el control de los índices de enfriamiento, la velocidad de extrusión y las propiedades del material pueden reducir significativamente su aparición. El ajuste de estos factores ayuda a garantizar una estabilidad dimensional más constante.

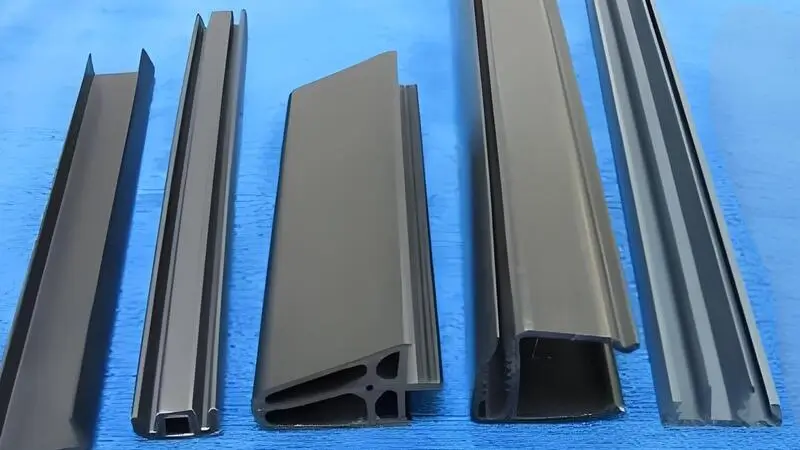

¿Cuáles son los defectos y las soluciones de los desniveles de espesor en la extrusión de plásticos?

La producción de tubos y perfiles da lugar a menudo a un grosor desigual del producto. Este problema puede provocar que el producto tenga propiedades mecánicas inestables e incluso puede estropear el procesamiento futuro.

Para resolver el problema del grosor desigual de las paredes, puede ajustar la velocidad de la extrusora, mejorar el diseño de la matriz y asegurarse de que la materia prima se mezcla bien.

Ajuste de la velocidad de arrastre

Si cambia la velocidad del extractor, cambiará el grosor de las paredes del producto. Ajustando la velocidad del extractor en la extrusora, puede controlar la uniformidad con la que se estira el material y evitar que el producto extruido sea más grueso en unos lugares que en otros.

Optimizar el diseño de moldes

El grosor desigual de las paredes suele estar relacionado con defectos en el diseño del molde. Diseñando el canal y la forma de salida del molde de forma racional, podemos mejorar la distribución del grosor de pared y garantizar la uniformidad del producto.

Uniformidad de las materias primas

La homogeneidad de la materia prima influye en el grosor de las paredes. Si mezclas bien las materias primas, puedes evitar que el material no se distribuya uniformemente al exprimirlo, y así evitarás que las paredes no tengan el mismo grosor.

El grosor desigual es un problema común en la extrusión de plásticos.Verdadero

Los espesores desiguales en la extrusión de plásticos se producen cuando el material no fluye uniformemente a través de la matriz, lo que da lugar a dimensiones desiguales del producto. Esto puede deberse a factores como el diseño de la matriz, la viscosidad del material y las fluctuaciones de temperatura.

El grosor desigual no es un problema importante en la extrusión de plásticos.Falso

El grosor desigual es un problema importante en la extrusión de plásticos que puede afectar al rendimiento, el aspecto y la funcionalidad del producto final. Para minimizar este problema es necesario un control adecuado de los parámetros de extrusión.

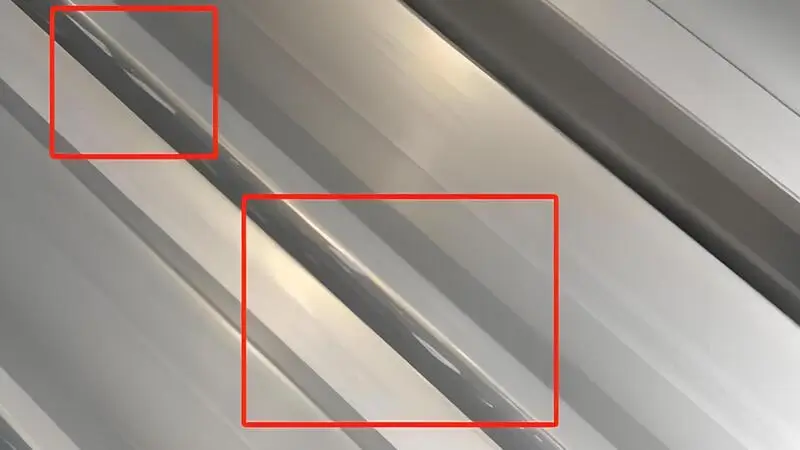

¿Cuáles son los defectos y soluciones del rayado por extrusión de plásticos?

Los arañazos en la superficie de un producto no sólo le dan mal aspecto, sino que también pueden estropear su funcionamiento.

Para solucionar los arañazos, puede reparar o sustituir el molde y el rodillo, ajustar la velocidad de arrastre y asegurarse de que el sistema de refrigeración funciona correctamente.

Superficies no lisas y desgastadas de moldes o rodillos

Compruebe y limpie periódicamente las superficies del molde y del rodillo. Si es necesario, arregle o sustituya las piezas desgastadas.

Ajuste de la velocidad de arrastre

Si vas demasiado rápido o no tienes el tacto adecuado, puedes arañar la superficie del producto. Asegúrate de tener la presión y la velocidad adecuadas para que el extractor esté en contacto con el producto.

Optimizar el sistema de refrigeración

Si la temperatura del agua de refrigeración es demasiado alta o demasiado baja, puede provocar una refrigeración irregular o arañazos en la superficie del producto. Asegúrese de que el sistema de agua de refrigeración funciona correctamente y mantiene la temperatura de refrigeración y el caudal adecuados.

La resistencia al rayado es una propiedad importante en la extrusión de plásticos.Verdadero

La resistencia a los arañazos es una característica crucial para muchas extrusiones de plástico, especialmente en aplicaciones como piezas de automoción, electrónica de consumo y envases, donde la durabilidad de la superficie es importante para mantener la estética y la funcionalidad.

La resistencia a los arañazos es irrelevante para la extrusión de plásticos.Falso

Aunque no todas las extrusiones de plástico requieren resistencia al rayado, muchas aplicaciones se benefician de materiales que pueden soportar el desgaste, lo que garantiza su longevidad y el mantenimiento de su aspecto y rendimiento a lo largo del tiempo.

¿Cuáles son los defectos y las soluciones a la diferencia de color en la extrusión de plásticos?

Los defectos de diferencia de color no sólo afectan al aspecto del producto, sino también a la percepción que el consumidor tiene de él y a su aceptación en el mercado.

Para resolver las diferencias de color, garantizar la consistencia de las materias primas, optimizar el proceso de extrusión y mejorar el control del entorno de producción.

Garantizar la coherencia de las materias primas

Para evitar diferencias de color, es importante disponer de materias primas homogéneas. Diferentes lotes de materias primas pueden tener diferentes colores y calidad, lo que puede causar diferencias de color durante la extrusión. Si se controla estrictamente el origen de las materias primas y el proceso de mezcla para garantizar que las materias primas utilizadas tengan un color uniforme, se pueden reducir en gran medida los defectos de diferencia de color.

Optimizar el proceso de extrusión

El color de su producto puede verse afectado por la temperatura, la presión y la velocidad del proceso de extrusión. Para evitar problemas de color causados por cambios en el proceso, asegúrese de que la temperatura y la presión se mantienen constantes mientras fabrica su producto. No haga funcionar la extrusora ni demasiado rápido ni demasiado despacio. Calibre el equipo y asegúrese de que el proceso funciona correctamente. Así conseguirá que su producto tenga siempre el mismo color.

Mejorar el control del entorno de producción

El color del plástico puede verse afectado por factores como la humedad y la temperatura del entorno de producción. Asegúrese de controlar la temperatura y la humedad en el taller y compruebe periódicamente la limpieza del equipo. También debe controlar estrictamente la dispersión y estabilidad de los masterbatches de color que utilice para reducir las diferencias de color.

La extrusión de plásticos puede provocar diferencias de color en el producto final.Verdadero

Las diferencias de color en la extrusión de plásticos pueden deberse a una composición incoherente del material, a variaciones de temperatura o a una mezcla inadecuada de los pigmentos, lo que provoca una coloración desigual en el producto extruido.

La extrusión de plástico no provoca diferencias de color.Falso

En efecto, pueden surgir diferencias de color en la extrusión de plásticos, a menudo como resultado de factores como incoherencias en el material, fluctuaciones de temperatura o mezcla inadecuada de aditivos o pigmentos.

¿Qué es el defecto de contracción por extrusión de plásticos y cuál es la solución?

La contracción es un problema habitual en la extrusión, especialmente cuando se fabrican perfiles de paredes finas o formas complejas.

Para solucionar los problemas de contracción, puede controlar la temperatura de la extrusora, asegurarse de que el sistema de refrigeración está bien configurado y controlar la temperatura del molde.

Regulación de la temperatura de extrusión

La temperatura de la extrusora es importante para que el material fluya y se encoja. Controlando la temperatura del extrusor, puede evitar que el material se funda demasiado o que se enfríe demasiado rápido. Esto ayudará a que el tamaño y la forma de la pieza no cambien demasiado.

Optimizar el diseño del sistema de refrigeración

La rapidez y la forma de enfriar el plástico influyen directamente en su contracción. Si te aseguras de que el agua que enfría el plástico fluye uniformemente y de que las tuberías que llevan el agua están en los lugares correctos, puedes asegurarte de que el plástico se enfría uniformemente y no se encoge de forma desigual. Así, no tendrá marcas de encogimiento.

Optimizar el sistema de control de la temperatura del molde

El sistema de control de temperatura del molde es importante para el proceso de extrusión. Ajustando los parámetros de control de la temperatura de calentamiento y enfriamiento del molde, puede garantizar que el producto mantenga su forma durante la producción y reducir la contracción.

La contracción por extrusión de plásticos es un problema habitual durante el proceso de fabricación.Verdadero

La contracción se produce cuando el material extruido se enfría y se contrae, lo cual es un fenómeno normal en la extrusión de plásticos. Factores como el tipo de material, la velocidad de extrusión y la velocidad de enfriamiento pueden influir en el grado de contracción.

La contracción por extrusión de plásticos puede eliminarse por completo.Falso

Aunque la contracción puede minimizarse mediante un control cuidadoso de los parámetros del proceso, no es totalmente evitable debido a las propiedades inherentes de los materiales y a su respuesta a los cambios de temperatura durante el proceso de extrusión.

Conclusión

En proceso de extrusión de plásticos tiene muchos problemas, como burbujas, grietas de tracción, alabeo, grosor desigual, arañazos, diferencia de color, encogimiento, etc. Podemos mejorar el proceso desde las materias primas, la temperatura, el diseño del molde y el proceso, etc. Mediante una gestión sistemática y una optimización continua, podemos reducir eficazmente los defectos y mejorar la calidad de los productos.