Ablagerungen in der Düse, oft auch als "Die Drool", "Die Bleed" oder "Plate-out" bezeichnet, sind ein häufiges Problem bei der Kunststoffextrusion, das die Produktqualität beeinträchtigen und die Produktionseffizienz beeinträchtigen kann. Dieses Phänomen tritt auf, wenn sich Material auf der Düse ansammelt, insbesondere am oder in der Nähe des Düsenaustritts, was auf Faktoren wie die Konstruktion der Düse zurückzuführen ist, Materialeigenschaften1oder Prozessbedingungen. Um reibungslose und qualitativ hochwertige Extrusionsprozesse zu gewährleisten, ist es unerlässlich, die Ursachen zu erkennen und wirksame Präventionsstrategien umzusetzen.

Der Düsenaufbau bei der Kunststoffextrusion wird in erster Linie bestimmt durch Werkzeugausgangsgeometrie2Sie können jedoch durch eine optimierte Werkzeugkonstruktion, Prozesshilfsmittel und Materialkontrolle gemildert werden.

Die Ablagerungen in der Matrize können durch eine geeignete Konstruktion der Matrize vollständig beseitigt werden.Falsch

Die richtige Werkzeugkonstruktion kann die Ablagerungen im Werkzeug zwar erheblich reduzieren, aber aufgrund anderer Faktoren wie Materialeigenschaften und Prozessbedingungen nicht vollständig verhindern.

Die Materialeigenschaften spielen eine entscheidende Rolle beim Formenbau.Wahr

Bestimmte Materialien, wie z. B. Polymermischungen oder solche mit breiter Molekulargewichtsverteilung, sind aufgrund ihrer chemischen Zusammensetzung oder ihrer Verarbeitungseigenschaften anfälliger für Formaufbau.

Was sind die Ursachen für Düsenverschleiß bei der Kunststoffextrusion?

Der Düsenaufbau ist auf eine Kombination von Faktoren zurückzuführen, die während des Extrusionsprozesses zusammenwirken. Hier ein genauerer Blick auf die Hauptverursacher:

- Die Exit Geometry: Die Form und der Winkel des Düsenaustritts beeinflussen die Anhaftung erheblich. Die Forschung zeigt, dass scharfe Kanten oder konvergierende Düsenausgänge, wie z. B. ein 90°-Winkel, die Anhaftung der Düsenlippe (DLBU) erhöhen können. Im Gegensatz dazu kann ein abgeschrägter Ausgang (z. B. 15° bei HDPE) die Anhaftung verringern, indem er den Schmelzedruck und die Geschwindigkeit mindert. Selbst kleine Unvollkommenheiten, wie ein kleiner Radius von 0,010 Zoll am Düsenaustritt, können bei bestimmten Polymeren zu Oberflächenrissen und -anhaftungen führen. Effekt der Düsenaustrittsgeometrie auf das Phänomen des internen Düsenflusses bei der linearen HDPE-Schmelzextrusion; Schärfere Düsen sorgen für glattere Extrusionen | Plastics Technology.

- Materialeigenschaften: Polymere mit Additiven, anorganischen Bestandteilen oder einer breiten Molekulargewichtsverteilung (MWD) sind besonders anfällig. So kann beispielsweise Feuchtigkeit im Material die Entmischung der Komponenten bei hoher Scherung und Temperatur beschleunigen und zu Ablagerungen führen. Materialien wie HDPE sind aufgrund des thermisch induzierten Abbaus, der die Elastizität der Schmelze erhöht, für dieses Problem anfällig NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf; Investigation of die drool phenomenon for HDPE polymer melt.

- Prozessbedingungen: Hoher Schmelzedruck und hohe Schmelzgeschwindigkeit können ein Vakuum oder Wirbel erzeugen, die leichtere Komponenten an die Düsenlippen ziehen und so die Ablagerungen verschlimmern. Dies ist besonders bei Hochgeschwindigkeitsextrusionen oder bei der Verarbeitung von Materialien mit unterschiedlichen rheologischen Profilen zu beobachten.

Der Düsenaufbau tritt nur bei Hochgeschwindigkeits-Extrusionsverfahren auf.Falsch

Während Hochgeschwindigkeitsprozesse die Ablagerungen im Werkzeug verschlimmern können, können sie auch bei langsameren Prozessen auftreten, je nach Werkzeugkonstruktion und Materialeigenschaften.

Wie können Sie die Anhäufung von Würfeln verhindern?

Die Verhinderung des Aufbaus von Würfeln erfordert einen proaktiven, maßgeschneiderten Ansatz. Hier sind einige bewährte Strategien:

-

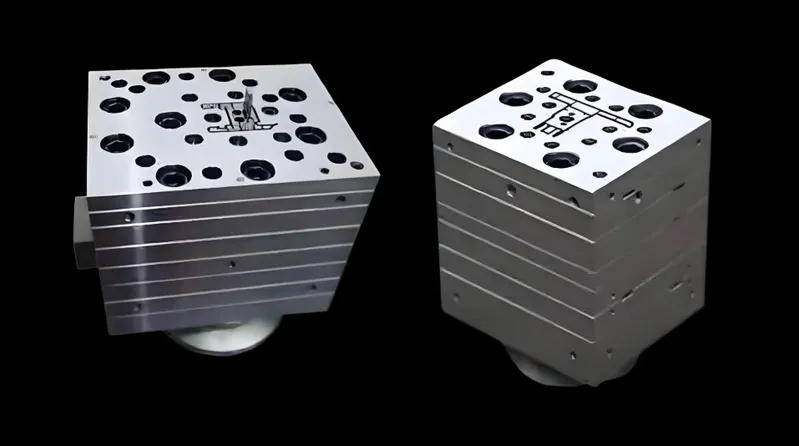

Optimieren Sie die Werkzeugkonstruktion: Die Anpassung des Düsenaustritts an eine divergierende Form, z. B. eine 15°-Schräge für HDPE, verringert den Schmelzdruck und die Schmelzgeschwindigkeit und minimiert die Anhaftungen. Es empfiehlt sich, diese Änderungen zunächst an kleineren Anlagen zu testen und die Maschinenhersteller zu konsultieren NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf.

-

Verwenden Sie Prozesshilfsmittel: Additive, die den Schmelzebruch reduzieren, können auch die Ablagerung in der Düse verringern und bieten so eine flexible Lösung ohne größere Änderungen an den Anlagen.

-

Kontrolle der Materialfeuchtigkeit: Das Trocknen von Materialien auf weniger als 0,05 wt% Feuchtigkeit verhindert die Entmischung und den Aufbau, insbesondere bei Polymermischungen. Die Abstimmung von Komponenten mit ähnlichen rheologischen Profilen verringert die Risiken weiter.

-

Matrizenbeschichtungen auftragen: Gleichmäßige metallische Beschichtungen auf der Innenseite der Matrize widerstehen Abrieb und der Haftung von Polymeren, müssen aber unter Umständen regelmäßig neu beschichtet werden.

-

Regelmäßige Wartung und Reinigung: Ein Routineplan zur Inspektion und Reinigung der Matrize verhindert, dass die Ablagerungen eskalieren, einschließlich der Überprüfung auf Verschleiß und der Sicherstellung der richtigen Ausrichtung.

Prozesshilfsmittel sind die wirksamste Methode zur Verhinderung von Stumpfablagerungen.Falsch

Prozesshilfen können zwar helfen, aber die beste Präventionsmethode hängt von der jeweiligen Ursache ab, z. B. von der Werkzeugkonstruktion oder den Materialeigenschaften.

Welche Materialien sind häufig von Matrizenbildung betroffen?

Einige Materialien sind anfälliger für Matrizenaufbau3 aufgrund der ihnen innewohnenden Eigenschaften. Hier ist eine Aufschlüsselung:

| Material | Anfälligkeit für Matrizenbildung | Anmerkungen |

|---|---|---|

| HDPE | Hoch | Anfällig für thermische Degradation und Aufquellen der Form. |

| LDPE | Mäßig | Beeinflusst durch Fließeigenschaften und Feuchtigkeitsgehalt. |

| PP | Mäßig | Beeinflusst durch Stereoisomerie und Molekulargewichtsverteilung. |

| Polymer-Mischungen | Hoch | Die Abtrennung unter Scherung führt zu einer erheblichen Anhäufung. |

-

HDPE (High-Density Polyethylen): Hohe Anfälligkeit durch Aufquellen der Matrize und Auswirkungen thermischer Degradation auf Schmelzelastizität4.

-

LDPE (Polyethylen niedriger Dichte): Mäßig betroffen, oft in Verbindung mit Fließeigenschaften und Feuchtigkeit.

-

PP (Polypropylen): Variiert je nach Güteklasse, wobei ein größerer MWD die Anfälligkeit erhöht.

-

Polymer-Mischungen: Hohes Risiko durch Trennung der Komponenten unter Scherung und Temperatur.

Alle Materialien sind gleichermaßen anfällig für die Bildung von Stümpfen.Falsch

Materialien wie HDPE und Polymermischungen sind aufgrund ihrer spezifischen Eigenschaften anfälliger, während andere weniger betroffen sein können.

Was sind die Schritte zur Fehlerbehebung bei Matrizenbildung?

Wenn sich Würfel ansammeln, kann ein strukturierter Ansatz das Problem erkennen und beheben:

-

Isolieren Sie die Quelle: Entfernen Sie die Mischkomponenten einzeln, um das schuldige Material zu identifizieren.

-

Ersetzen Sie das Primärpolymer: Testen Sie ein anderes Polymer, um festzustellen, ob das Problem materialspezifisch ist.

-

Prüfen Sie den Matrizenauslass: Prüfen Sie, ob Verschleiß, Beschädigungen oder eine falsche Geometrie zu Ablagerungen geführt haben.

-

Bewerten Sie einen breiteren Matrizenausstieg: Verwenden Sie vorübergehend einen breiteren Ausgang, um die Rolle der Geometrie zu bewerten.

-

Analysieren Sie die Zusammensetzung des Build-Up: Untersuchen Sie die Ablagerungen, um die sich ansammelnden Komponenten zu identifizieren und die Formulierung anzupassen.

Die Behebung von Ablagerungen auf der Matrize erfordert immer den Austausch der Matrize.Falsch

Viele Probleme können durch Prozess- oder Materialanpassungen gelöst werden, ohne dass die Form ersetzt werden muss.

Schlussfolgerung

Der Düsenaufbau bei der Kunststoffextrusion ist eine komplexe Herausforderung, die die Produktqualität und Effizienz beeinträchtigt. Indem sie sich mit den Ursachen - der Geometrie des Düsenaustritts, den Materialeigenschaften und den Prozessbedingungen - auseinandersetzen und Lösungen wie eine optimierte Düsenkonstruktion, Prozesshilfsmittel und Materialkontrolle anwenden, können Hersteller die Anhaftungen in Schach halten. Regelmäßige Wartung und systematische Fehlersuche sorgen für einen reibungslosen Betrieb.

-

Materialeigenschaften sind der Schlüssel zur Verhinderung von Ablagerungen im Werkzeug. Erfahren Sie mehr darüber, wie sie Extrusionsprozesse und Produktqualität beeinflussen. ↩

-

Die Geometrie des Düsenaustritts spielt eine wichtige Rolle für die Extrusionsqualität. Entdecken Sie, wie ihre Optimierung die Ablagerungen reduzieren und die Produktion verbessern kann. ↩

-

Das Verständnis des Düsenaufbaus ist entscheidend für die Verbesserung der Extrusionsqualität und -effizienz. Unter diesem Link finden Sie ausführliche Informationen und Lösungen. ↩

-

Die Elastizität der Schmelze spielt bei der Verarbeitung von Kunststoffen eine entscheidende Rolle. In diesem informativen Link erfahren Sie, wie sie sich auf Produktion und Qualität auswirkt. ↩