Das Vakuumformen ist ein vielseitiges Herstellungsverfahren, bei dem Kunststoffplatten durch Erhitzen und Formen über einer Form unter Vakuumdruck in leichte, haltbare Produkte verwandelt werden. Dieses Verfahren wird aufgrund seiner Kosteneffizienz und Effizienz bei der Herstellung von Teilen mit einfachen bis mäßig komplexen Geometrien in vielen Branchen eingesetzt.

Die Vakuumformung erhitzt eine Kunststoffplatte, formt sie mit einer Form unter Vakuumdruck und kühlt sie dann ab, um Teile für die Verpackungs-, Automobil- und Konsumgüterindustrie herzustellen, wobei kostengünstige Werkzeuge und schnelles Prototyping1.

Wenn Sie sich mit den Details der Vakuumformung befassen, können Sie feststellen, ob dies die richtige Wahl für Ihre Produktionsanforderungen ist. Im Folgenden erfahren Sie mehr über das Verfahren, die Materialien, die Anwendungen und die wichtigsten zu berücksichtigenden Faktoren.

Tiefziehen ist ideal für die Großserienproduktion.Falsch

Während das Vakuumformen bei kleinen bis mittleren Stückzahlen kosteneffizient ist, ist es bei hohen Stückzahlen im Vergleich zu Verfahren wie dem Spritzgießen weniger effizient.

Beim Vakuumformen können Teile mit komplizierten Details hergestellt werden.Falsch

Das Vakuumformen eignet sich am besten für einfache bis mittelkomplexe Formen; komplizierte Details lassen sich besser mit Verfahren wie dem Druckformen oder Spritzgießen erreichen.

- 1. Welche Materialien werden beim Vakuumtiefziehen üblicherweise verwendet?

- 2. Was sind die Schritte im Vakuumformungsprozess?

- 3. Was sind die Schlüsselfaktoren im Vakuumformungsprozess?

- 4. Was sind die Anwendungen des Vakuumformens?

- 5. Wie schneidet das Vakuumformen im Vergleich zu anderen Fertigungsverfahren ab?

- 6. Was sind die Designüberlegungen für das Vakuumformen?

- 7. Schlussfolgerung

Welche Materialien werden beim Vakuumtiefziehen üblicherweise verwendet?

Tiefziehmaterialien werden auf der Grundlage der gewünschten Eigenschaften des Endprodukts, wie Haltbarkeit, Klarheit oder Flexibilität, ausgewählt und eignen sich daher für eine Vielzahl von Anwendungen.

Zu den gängigen Materialien für die Vakuumformung gehören ABS, Polystyrol, Acryl und PVC, die jeweils einzigartige Vorteile bieten, wie Schlagfestigkeit2Kostenwirksamkeit, oder optische Klarheit3 für Branchen wie Automobil, Verpackung und Beschilderung.

| Material Typ | Eigenschaften | Typische Anwendungen |

|---|---|---|

| ABS | Hohe Schlagfestigkeit | Autoteile, langlebige Konsumgüter |

| Polystyrol (HIPS) | Geringe Kosten, leicht zu formen | Verpackungen, Einwegschalen |

| Acryl (PMMA) | Optische Klarheit, UV-beständig | Schilder, Displays, Oberlichter |

| Polycarbonat (PC) | Hohe Festigkeit, Hitzebeständigkeit | Sicherheitsausrüstung, medizinische Geräte |

| PVC | Flammhemmend, chemische Beständigkeit | Elektrische Komponenten, industrielle Tabletts |

| PETG | Lebensmittelecht, sterilisierbar | Lebensmittelverpackungen, medizinische Schalen |

| HDPE | Chemische Beständigkeit, Haltbarkeit | Industriecontainer, Reinigungsmittel |

Acrylnitril-Butadien-Styrol (ABS)

ABS ist aufgrund seiner hervorragenden Schlagfestigkeit und Langlebigkeit eine beliebte Wahl für das Vakuumformen. Es wird häufig in der Automobilindustrie für Teile wie Armaturenbretter und Stoßstangen sowie für Konsumgüter wie Gepäck und Schutzhüllen verwendet.

Hochschlagfestes Polystyrol (HIPS)

HIPS wird wegen seiner niedrigen Kosten und leichten Formbarkeit bevorzugt, was es ideal für Verpackungsanwendungen wie Blisterverpackungen und Lebensmittelschalen macht. Seine Formbeständigkeit und Schlagfestigkeit zu einem budgetfreundlichen Preis machen es zu einem beliebten Material für Einwegprodukte.

Acryl (PMMA)

Acrylglas bietet außergewöhnliche Klarheit und UV-Beständigkeit und eignet sich daher perfekt für Schilder, Displays und Oberlichter im Freien. Seine Fähigkeit, leicht eingefärbt und geformt zu werden, trägt zu seiner Vielseitigkeit in designorientierten Anwendungen bei.

Polyvinylchlorid (PVC)

PVC ist bekannt für seine flammhemmenden Eigenschaften und seine chemische Beständigkeit, wodurch es sich für elektrische Komponenten und industrielle Anwendungen eignet. Aufgrund seiner Langlebigkeit und einfachen Sterilisation wird es auch im medizinischen Bereich für Schalen und Gerätegehäuse verwendet.

ABS ist das am häufigsten verwendete Material beim Vakuumformen.Wahr

ABS ist aufgrund seiner Ausgewogenheit in Bezug auf Festigkeit, Flexibilität und Kosten weit verbreitet und eignet sich daher für eine Vielzahl von Anwendungen.

Vakuumformungsmaterialien sind auf Thermoplaste beschränkt.Wahr

Das Vakuumformen erfordert Materialien, die erwärmt und umgeformt werden können, was eine Eigenschaft von Thermoplasten ist.

Was sind die Schritte im Vakuumformungsprozess?

Die Vakuumformverfahren4 ist ein einfaches, aber präzises Verfahren zur Formung von Kunststoffplatten zu Funktionsteilen, das aufgrund seiner Einfachheit und Kosteneffizienz weit verbreitet ist.

Beim Vakuumformen wird eine Kunststoffplatte erwärmt, über eine Form gezogen, mit Vakuumdruck in Form gebracht, abgekühlt und das fertige Teil zugeschnitten - ideal für kleine bis mittlere Produktionsmengen.

1. Gestaltung der Form

Der Prozess beginnt mit dem Entwurf einer Form, die normalerweise aus Aluminium, Holz oder 3D-gedrucktem Kunststoff besteht. Die Form muss Entformungswinkel aufweisen (z. B. 3° für Patrizenformen, 5° für Matrizenformen), um eine einfache Entnahme des geformten Teils zu gewährleisten.

2. Auswahl des Materials

Wählen Sie eine thermoplastische Platte5 je nach Anwendung, z. B. ABS für Haltbarkeit oder Acryl für Klarheit. Die Blechdicke reicht in der Regel von 0,5 mm bis 12 mm, je nach den Anforderungen an das Teil.

3. Erhitzen der Kunststoffplatte

Die Kunststoffplatte wird in einen Rahmen eingespannt und mit Infrarot- oder Keramikstrahlern gleichmäßig erwärmt, bis sie ihre Formtemperatur erreicht (z. B. 140-190 °C bei ABS). Eine gleichmäßige Erwärmung ist entscheidend, um Unregelmäßigkeiten im fertigen Teil zu vermeiden.

4. Formung des Teils

Nach dem Erhitzen wird die weiche Kunststoffplatte über die Form abgesenkt, und durch Entlüftungsöffnungen in der Form wird ein Vakuum angelegt, um die Platte fest an die Konturen der Form zu ziehen. Dieser Schritt dauert in der Regel ein paar Sekunden bis eine Minute.

5. Kühlung des Teils

Das geformte Teil wird mit Gebläsen oder Nebel gekühlt, um den Kunststoff zu verfestigen. Die Kühlzeit hängt von der Materialstärke und der Größe des Teils ab und gewährleistet, dass das Teil seine Form behält, ohne sich zu verziehen.

6. Beschneiden und Endbearbeitung

Nach dem Abkühlen wird das Teil aus der Form genommen und beschnitten, um überschüssiges Material zu entfernen. Zu den Beschneidungsmethoden gehören manuelles Schneiden, CNC-Bearbeitung oder Stanzen, je nach Komplexität des Teils. Zusätzliche Nachbearbeitung, wie Lackierung oder Montage, kann erfolgen.

Das Vakuumformen erfordert teure Werkzeuge.Falsch

Im Vergleich zum Spritzgießen werden beim Vakuumformen einfachere und kostengünstigere Formen verwendet, wodurch es sich ideal für die Herstellung von Prototypen und kleinen Serien eignet.

Durch Vakuumverformung kann eine gleichmäßige Wandstärke bei Tiefziehteilen erreicht werden.Falsch

Tiefziehvorgänge können zu einer Ausdünnung der Kunststoffplatte und damit zu Schwankungen in der Wandstärke führen, was die Festigkeit des Teils beeinträchtigen kann.

Was sind die Schlüsselfaktoren im Vakuumformungsprozess?

Mehrere kritische Faktoren beeinflussen den Erfolg des Vakuumformverfahrens und wirken sich auf die Qualität und Leistung des Endprodukts aus.

Zu den wichtigsten Faktoren beim Vakuumformen gehören Formgestaltung6, Materialauswahl7, Heiztemperatur8und der Vakuumdruck, die zusammen die Details, die Festigkeit und die Konsistenz des Teils bestimmen.

Formenbau

Die Form muss mit geeigneten Entformungswinkeln und Entlüftungslöchern konstruiert werden, um sicherzustellen, dass sich die Kunststoffplatte richtig anpasst und das Teil leicht entnommen werden kann. Komplexe Formen erfordern möglicherweise zusätzliche Merkmale, wie z. B. Stopfenhilfen für tiefere Entnahmen.

Auswahl des Materials

Die Wahl des richtigen Thermoplasts ist von entscheidender Bedeutung, da jedes Material einzigartige Formtemperaturen und Eigenschaften aufweist. ABS beispielsweise erfordert höhere Formgebungstemperaturen als Polystyrol, was sich auf den Heizzyklus auswirkt.

Heizung Temperatur

Die Kunststoffplatte muss auf ihre spezifische Formtemperatur erwärmt werden, damit sie geschmeidig wird. Eine Überhitzung kann dazu führen, dass das Material durchhängt oder sich zersetzt, während eine Unterhitzung zu einer unvollständigen Verformung führen kann.

Unterdruck

Ein angemessener Vakuumdruck ist erforderlich, um die Kunststoffplatte fest an die Form zu ziehen. Ein unzureichender Druck kann zu einer schlechten Detailerfassung führen, während ein zu hoher Druck Stege oder Ausdünnungen verursachen kann.

Abkühlungszeit

Eine ordnungsgemäße Kühlung ist unerlässlich, um ein Verziehen oder Verformen zu verhindern. Dickere Materialien oder größere Teile können längere Kühlzeiten oder zusätzliche Kühlmethoden wie Ventilatoren oder Wassernebel erfordern.

Das Design der Form ist der wichtigste Faktor beim Vakuumformen.Wahr

Eine gut konzipierte Form gewährleistet, dass das Teil korrekt geformt wird und leicht entnommen werden kann, was sich direkt auf die Qualität des Endprodukts auswirkt.

Alle Thermoplaste können ohne Modifikation für das Vakuumformen verwendet werden.Falsch

Einige Thermoplaste erfordern möglicherweise Zusatzstoffe oder spezielle Verarbeitungsbedingungen, um optimale Ergebnisse beim Vakuumformen zu erzielen.

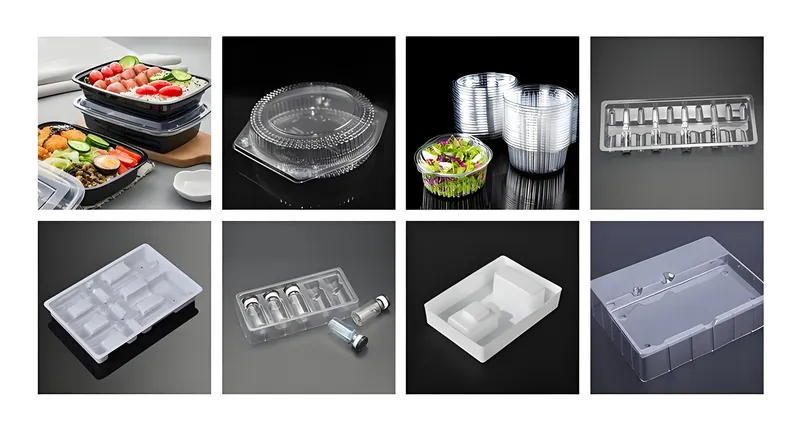

Was sind die Anwendungen des Vakuumformens?

Die Vakuumformung wird aufgrund ihrer Fähigkeit zur Herstellung von Leichtgewichten in verschiedenen Branchen eingesetzt, kostengünstige Teile9 mit kurzen Durchlaufzeiten.

Die Vakuumformung wird in der Automobil-, Verpackungs-, Medizin- und Konsumgüterindustrie für Teile wie Armaturenbretter, Blisterverpackungen, Schalen und Spielzeug eingesetzt und bietet Vielseitigkeit und Effizienz.

Autoindustrie

Tiefziehen wird zur Herstellung von Innen- und Außenkomponenten wie Armaturenbrettern, Türverkleidungen und Stoßstangen verwendet. Die Fähigkeit, große, leichte Teile herzustellen, macht es ideal für die Reduzierung des Fahrzeuggewichts und die Verbesserung der Kraftstoffeffizienz.

Verpackungsindustrie

Blisterverpackungen, Clamshells und Schalen für Elektronik, Kosmetika und Lebensmittel werden üblicherweise aus Vakuumverformung10. Das Verfahren ermöglicht individuelle Formen, die Produkte sicher halten und präsentieren.

Medizinische Industrie

Medizinische Schalen, Gerätegehäuse und Komponenten für Krankenhausbetten werden im Vakuumformverfahren hergestellt, da sich damit sterilisierbare, haltbare Teile mit glatten Oberflächen herstellen lassen.

Konsumgüter

Spielzeug, Aufbewahrungsboxen und Wohnaccessoires profitieren von der Fähigkeit des Vakuumformens, bunte, detaillierte Teile zu geringen Kosten herzustellen, was es zu einem beliebten Verfahren für kleine bis mittlere Produktionsserien macht.

Die Vakuumformung wird hauptsächlich für die Herstellung von Prototypen verwendet.Falsch

Das Vakuumformen eignet sich hervorragend für die Herstellung von Prototypen, wird aber auch für Produktionsserien verwendet, insbesondere in Branchen wie der Verpackungs- und Automobilindustrie.

Durch Vakuumformen können Teile mit hoher struktureller Integrität hergestellt werden.Wahr

Wenn sie richtig konstruiert sind, können vakuumgeformte Teile stark und haltbar sein und eignen sich für funktionelle Anwendungen wie Automobilkomponenten.

Wie schneidet das Vakuumformen im Vergleich zu anderen Fertigungsverfahren ab?

Das Verständnis der Unterschiede zwischen Vakuumformung und anderen Verfahren hilft bei der Auswahl des richtigen Verfahrens für Ihr Projekt.

Das Vakuumformen unterscheidet sich von Spritzgießen11 und Blasformen12 in Bezug auf Kosten, Detailgenauigkeit und Produktionsvolumen, was sie ideal für kleine bis mittlere Auflagen und einfachere Geometrien macht.

Vakuumformung vs. Spritzgießen

-

Werkzeugkosten: Beim Vakuumformen werden einfachere, kostengünstigere Formen verwendet (z. B. Holz oder 3D-gedruckter Kunststoff), während beim Spritzgießen teure Metallformen erforderlich sind.

-

Detail und Komplexität: Beim Spritzgießen können feinere Details und komplexe Geometrien hergestellt werden, während das Vakuumformen besser für einfachere Formen geeignet ist.

-

Produktionsvolumen: Das Spritzgießen ist bei hohen Stückzahlen kostengünstiger, während sich das Vakuumformen bei kleinen bis mittleren Stückzahlen auszeichnet.

Vakuumtiefziehen vs. Blasformen

-

Teil-Geometrie: Das Vakuumformen eignet sich für flache oder konturierte Teile, während das Blasformen für Hohlkörper wie Flaschen verwendet wird.

-

Verwendung des Materials: Beim Blasformen wird in der Regel weniger Material für Hohlkörper benötigt, während beim Vakuumformen massive Platten verwendet werden.

-

Geschwindigkeit: Das Vakuumformen ist schneller für die Herstellung von Prototypen und Kleinserien, während das Blasformen für die kontinuierliche Produktion optimiert ist.

Das Vakuumformen ist bei allen Produktionsmengen kostengünstiger als das Spritzgießen.Falsch

Bei der Großserienproduktion werden die höheren Werkzeugkosten des Spritzgießens durch niedrigere Stückkosten ausgeglichen, was das Verfahren wirtschaftlicher macht.

Tiefziehen und Blasformen dienen ähnlichen Zwecken in der Fertigung.Falsch

Das Vakuumformen ist für massive, konturierte Teile gedacht, während das Blasformen für hohle Teile gedacht ist, die unterschiedlichen Anwendungen dienen.

Was sind die Designüberlegungen für das Vakuumformen?

Bei der Konstruktion für das Vakuumformen müssen bestimmte Richtlinien beachtet werden, um sicherzustellen, dass das Teil korrekt geformt wird und die funktionalen Anforderungen erfüllt.

Zu den wichtigsten Konstruktionsaspekten beim Vakuumformen gehören Entformungswinkel, die Vermeidung von Hinterschneidungen und die Sicherstellung einer gleichmäßigen Wandstärke, um Fehler zu vermeiden und die Qualität der Teile zu gewährleisten.

Entwurfswinkel

Sehen Sie Entformungswinkel vor (z. B. 3° für Patrizenformen, 5° für Matrizenformen), um die Entnahme des Teils aus der Form zu erleichtern. Für strukturierte Oberflächen oder tiefe Merkmale können größere Winkel erforderlich sein.

Vermeidung von Hinterschneidungen

Hinterschneidungen erschweren das Entfernen von Teilen und können mehrteilige Formen oder Nachbearbeitung erfordern. Konstruieren Sie Teile so, dass Hinterschneidungen nach Möglichkeit vermieden werden.

Gleichmäßige Wanddicke

Konstruieren Sie für eine gleichmäßige Wandstärke, um eine Ausdünnung in tiefgezogenen Bereichen zu vermeiden, die das Teil schwächen kann. Verwenden Sie bei tieferen Ziehungen Techniken wie z. B. Stopfenunterstützung, um das Material gleichmäßig zu verteilen.

Radien und Fasen

Verwenden Sie abgerundete Ecken und Fasen, um scharfe Kanten zu vermeiden, die während der Formgebung Stege oder Ausdünnungen verursachen können. Dies verbessert auch das ästhetische Erscheinungsbild des Teils.

Entformungsschrägen sind beim Vakuumformen optional.Falsch

Entformungsschrägen sind für eine einfache Entnahme der Teile und zur Vermeidung von Schäden an der Form oder am Teil unerlässlich.

Durch die Vakuumformung kann eine gleichmäßige Wandstärke in allen Teilen erreicht werden.Falsch

Die Wandstärke kann variieren, insbesondere bei tiefgezogenen Teilen, was eine sorgfältige Konstruktion erfordert, um Unstimmigkeiten zu minimieren.

Schlussfolgerung

Das Vakuumformen ist ein vielseitiges und kosteneffizientes Herstellungsverfahren für leichte, langlebige Teile mit einfachen bis mäßig komplexen Geometrien. Aufgrund seiner Effizienz und der niedrigen Werkzeugkosten wird es in Branchen wie der Automobil-, Verpackungs- und Konsumgüterindustrie häufig eingesetzt. Wenn Sie die Werkstoffe, Prozessschritte und Konstruktionsüberlegungen verstehen, können Sie das Vakuumtiefziehen effektiv nutzen, um Ihre Produktionsanforderungen zu erfüllen.

Tiefziehen ist ein umweltfreundliches Herstellungsverfahren.Wahr

Beim Tiefziehen entsteht nur minimaler Abfall, und überschüssiger Kunststoff kann recycelt werden, was es zu einer nachhaltigen Wahl für viele Anwendungen macht.

-

Erfahren Sie, wie die Vakuumformung den Prototyping-Prozess beschleunigt und so schnellere Produktiterationen und Marktreife ermöglicht. ↩

-

Erfahren Sie mehr über die Bedeutung der Schlagzähigkeit von Werkstoffen, die für die Vakuumformung verwendet werden, und wie sie sich auf die Haltbarkeit der Produkte auswirkt. ↩

-

Entdecken Sie, welche Materialien sich durch optische Klarheit bei der Vakuumformung auszeichnen und die visuelle Attraktivität von Produkten wie Displays und Schildern erhöhen. ↩

-

Unter diesem Link erfahren Sie mehr über das Vakuumformverfahren, seine Anwendungen und Vorteile in der Fertigung. ↩

-

Entdecken Sie die verschiedenen thermoplastischen Platten, die für die Vakuumverformung verfügbar sind, und ihre spezifischen Anwendungen in dieser informativen Ressource. ↩

-

Das Verständnis für die Konstruktion von Formen ist entscheidend für die Herstellung hochwertiger vakuumgeformter Produkte. Erfahren Sie von Experten, wie Sie Ihre Entwürfe verbessern können. ↩

-

Die Auswahl des richtigen Thermoplasts ist für eine erfolgreiche Vakuumformung entscheidend. Entdecken Sie Tipps und Richtlinien, um eine fundierte Auswahl zu treffen. ↩

-

Die Erwärmungstemperatur hat einen erheblichen Einfluss auf den Umformprozess. Erfahren Sie mehr über die optimalen Temperaturen, um hochwertige Ergebnisse zu erzielen. ↩

-

Erfahren Sie mehr über die Vorteile kosteneffizienter Teile in der Produktion und darüber, wie sie die Rentabilität verbessern und den Ausschuss in der Fertigung reduzieren können. ↩

-

Entdecken Sie die Bedeutung von Leichtbauteilen in der Fertigung, einschließlich ihrer Vorteile für Effizienz und Leistung in verschiedenen Anwendungen. ↩

-

Diese Ressource bietet Einblicke in die Vorteile des Spritzgießens und hilft Ihnen, fundierte Entscheidungen für Ihre Produktionsanforderungen zu treffen. ↩

-

Entdecken Sie die wichtigsten Unterschiede zwischen Blasformen und Vakuumformen, die sich erheblich auf Ihre Produktionsstrategie auswirken können. ↩