Die Extrusion ist ein weit verbreitetes Herstellungsverfahren, bei dem Materialien wie Kunststoffe und Metalle zu kontinuierlichen Profilen wie Rohren, Platten oder Stäben geformt werden, indem sie durch eine Düse gepresst werden. Ein Schlüsselfaktor für eine hochwertige Extrusion ist die sorgfältige Einstellung der Temperaturprofile1-spezifische Temperatureinstellungen für verschiedene Zonen des Extruders. Richtig eingestellte Temperaturprofile gewährleisten, dass das Material gleichmäßig schmilzt, reibungslos fließt und ein Produkt mit den gewünschten Eigenschaften bildet. Dieser Blog-Beitrag führt Sie durch die wesentlichen Aspekte der Einstellung von Temperaturprofilen für eine optimale Extrusion und bietet sowohl Anfängern als auch erfahrenen Fachleuten einen Einblick.

Die Anpassung von Temperaturprofilen bei der Extrusion gewährleistet ein gleichmäßiges Aufschmelzen, einen reibungslosen Fluss und qualitativ hochwertige Produkte, indem die Temperaturen in der Einzugszone, den Zylinderzonen und der Düse auf das Material und die Anwendung abgestimmt werden.

Ganz gleich, ob Sie Verpackungsfolien oder Automobilteile herstellen - wenn Sie wissen, wie Sie diese Einstellungen optimieren, kann das den Unterschied ausmachen. Lassen Sie uns in die Grundlagen, technischen Details und praktischen Tipps eintauchen, um diesen wichtigen Aspekt der Extrusion zu meistern.

Temperaturprofile sind für eine erfolgreiche Extrusion unerlässlich.Wahr

Sie regeln das Schmelzen und den Fluss des Materials, verhindern Fehler und gewährleisten eine gleichbleibende Produktqualität.

Die Extrusion ist auf Kunststoffmaterialien beschränkt.Falsch

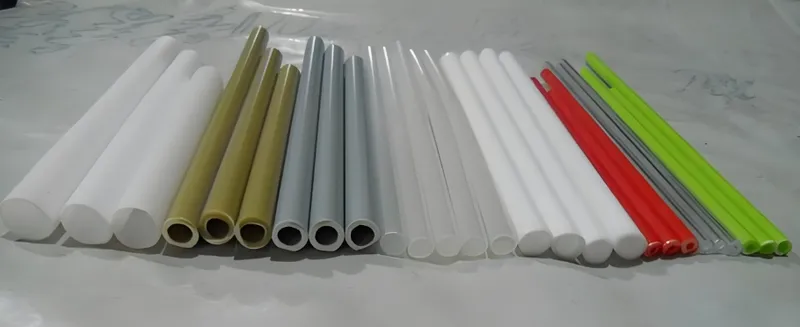

Die Extrusion wird für Kunststoffe, Metalle, Keramik und mehr in Branchen wie dem Bauwesen und der Elektronik eingesetzt.

- 1. Was sind Temperaturprofile beim Strangpressen?

- 2. Wie beeinflussen die Materialien die Temperaturprofile?

- 3. Wie werden die Temperaturprofile angepasst?

- 4. Welche Herausforderungen ergeben sich bei Temperaturprofilanpassungen?

- 5. Wie unterscheiden sich die Temperaturprofile der einzelnen Branchen?

- 6. Was sind einige praktische Tipps zur Optimierung von Temperaturprofilen?

- 7. Schlussfolgerung

Was sind Temperaturprofile beim Strangpressen?

Temperaturprofile beziehen sich auf die kontrollierten Temperatureinstellungen entlang der Zonen des Extruders: Einzugszone, Zylinderzonen und Düsenzone. Jede Zone spielt eine einzigartige Rolle bei der Umwandlung von Rohmaterial in ein fertiges Produkt.

Die Temperaturprofile bestehen aus der Einzugszone (kühler), den Zylinderzonen (allmählich heißer) und der Formzone (optimiert für die Formgebung), die jeweils auf das richtige Schmelzen und Fließen abgestimmt sind.

| Zone | Typischer Temperaturbereich (z. B. Kunststoffe) | Zweck |

|---|---|---|

| Futtermittelbereich | 20-60°C unter dem Erweichungspunkt | Verhindert vorzeitiges Schmelzen |

| Barrel-Zonen | 150-250°C (materialabhängig) | Schmelzen und Mischen von Material |

| Die Zone | 50-75°C über dem Schmelzpunkt | Formt und stabilisiert die Strömung |

Futtermittelbereich

Die Einzugszone2 führt das Rohmaterial in den Extruder ein. Es wird kühler gehalten - oft 20-60 °C unter dem Erweichungspunkt des Materials - um ein vorzeitiges Schmelzen zu verhindern, das das System verstopfen oder die Konsistenz der Zuführung stören könnte.

Barrel-Zonen

Der in mehrere Zonen unterteilte Zylinder erhitzt das Material schrittweise bis zu seinem Schmelzpunkt. Bei der Kunststoffextrusion beispielsweise können die Temperaturen knapp über dem Schmelzpunkt beginnen und über die Zonen hinweg ansteigen, um ein gründliches Schmelzen und Mischen zu gewährleisten. Dieser allmähliche Anstieg ist der Schlüssel zur Vermeidung von Temperaturschocks und zum Erreichen von Gleichmäßigkeit.

Die Zone

Die Düsenzone formt das geschmolzene Material, wenn es den Extruder verlässt. Ihre Temperatur, die oft 50-75 °C über dem Schmelzpunkt des Materials liegt, sorgt für einen gleichmäßigen Fluss und eine gute Formhaltung. Eine zu hohe oder zu niedrige Einstellung kann die Oberflächengüte und die Maßhaltigkeit beeinträchtigen.

Die Einzugszone sollte heißer sein als die Laufzonen.Falsch

Die Einzugszone ist kühler, um ein frühzeitiges Schmelzen zu vermeiden, während die Zylinderzonen an Temperatur gewinnen, um das Material zu schmelzen.

Die Temperatur der Formzone beeinflusst die Qualität der Produktoberfläche.Wahr

Sie steuert, wie das Material fließt und sich verfestigt, was sich auf Glätte und Aussehen auswirkt.

Wie beeinflussen die Materialien die Temperaturprofile?

Verschiedene Materialien - Kunststoffe wie Polyethylen oder Metalle wie Aluminium - haben einzigartige thermische Eigenschaften, die für eine optimale Extrusion maßgeschneiderte Temperaturprofile erfordern.

Materialien wie Polyethylen, PVC und Aluminium erfordern aufgrund ihrer Schmelzpunkte und ihres Fließverhaltens spezifische Temperaturprofile.

Gängige Kunststoffe

-

Polyethylen (PE)3: Verarbeitet bei 150-250°C mit einem ansteigenden Profil, um ein vollständiges Schmelzen und Fließen zu gewährleisten.

-

Polyvinylchlorid (PVC)4: Stranggepresst bei 170-190°C mit einem flachen Profil, um thermische Degradation zu vermeiden.

- Polypropylen (PP): Erfordert 200-250°C, oft mit einem Spitzenprofil für optimale Viskosität.

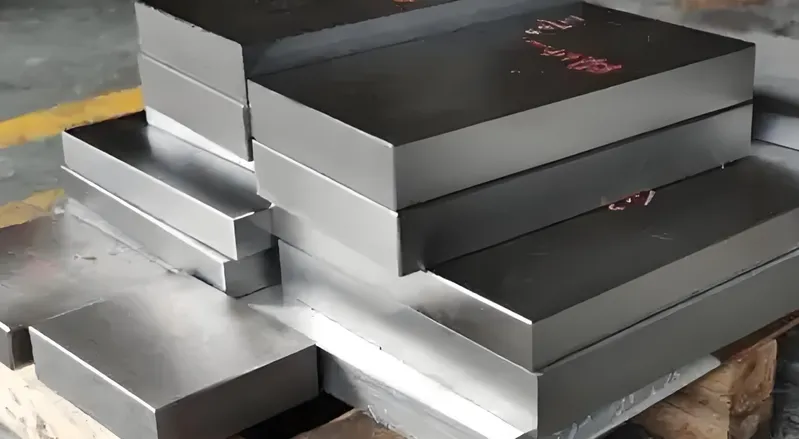

Metalle

- Aluminium: Heißextrudiert bei 350-500°C unter Verwendung eines isothermen (konstanten) Profils für gleichmäßige Qualität.

- Stahl: Benötigt 900-1200°C mit einem Spitzenprofil, um hohe Strömungsbelastungen zu bewältigen.

Alle Materialien verwenden identische Temperaturprofile.Falsch

Die thermischen Eigenschaften eines jeden Materials erfordern einzigartige Einstellungen für eine effektive Extrusion.

PVC benötigt niedrigere Temperaturen als Polyethylen.Wahr

Die Wärmeempfindlichkeit von PVC erfordert niedrigere Einstellungen, um eine Zersetzung zu verhindern.

Wie werden die Temperaturprofile angepasst?

Die Anpassung von Temperaturprofilen ist ein methodischer Prozess, bei dem Herstellerrichtlinien mit Echtzeitbeobachtungen abgeglichen werden, um die besten Ergebnisse zu erzielen.

Beginnen Sie mit den empfohlenen Einstellungen, überwachen Sie den Prozess und passen Sie die Temperatur je nach Produktqualität schrittweise an (5-10 °C), um die Extrusion zu optimieren.

Schritt 1: Herstellerrichtlinien verwenden

Beginnen Sie mit den vom Materiallieferanten empfohlenen Temperatureinstellungen. Diese bieten eine zuverlässige Grundlage für die meisten Anwendungen.

Schritt 2: Beobachten Sie den Prozess

Beobachten Sie die Extrusion5 Überprüfen Sie genau den Materialfluss, das Aussehen des Extrudats und Anzeichen von Defekten wie Verzug oder raue Oberflächen. Anhand dieser Rückmeldungen können Sie Ihre Anpassungen vornehmen.

Schritt 3: Inkrementelle Anpassung

Nehmen Sie kleine Änderungen - in der Regel 5-10 °C - in der betreffenden Zone vor:

-

Schlechtes Schmelzen? Erhöhung der Fasszonentemperaturen.

-

Raue Oberfläche? Optimieren Sie die Würfelzone.

Schritt 4: Testen und Verfeinern

Führen Sie nach jeder Anpassung einen Test durch, bewerten Sie das Ergebnis und verbessern Sie es weiter, bis das Produkt den Qualitätsstandards entspricht.

Große Temperaturschwankungen sind für die Feinabstimmung am besten geeignet.Falsch

Kleine Anpassungen verhindern ein Überschießen und die Einführung neuer Fehler.

Die Überwachung ist entscheidend für wirksame Anpassungen.Wahr

Die Beobachtung in Echtzeit gewährleistet rechtzeitige Korrekturen und gleichbleibende Qualität.

Welche Herausforderungen ergeben sich bei Temperaturprofilanpassungen?

Die Feinabstimmung von Temperaturprofilen ist nicht unproblematisch, insbesondere wenn es darum geht, Materialverhalten und Prozesseffizienz in Einklang zu bringen.

Zu den Herausforderungen gehören die Vermeidung von Degradation, die Gewährleistung eines gleichmäßigen Schmelzens und die Optimierung des Energieverbrauchs bei gleichbleibender Qualität.

Materialverschlechterung

Wärmeempfindliche Materialien wie PVC können sich zersetzen, wenn die Temperaturen die sicheren Grenzen überschreiten, was eine genaue Kontrolle erfordert, um eine Verfärbung oder einen Zusammenbruch zu vermeiden.

Gleichmäßiges Schmelzen

Ungleichmäßiges Schmelzen kann zu Klumpen oder Hohlräumen führen. Ein gut durchdachtes Profil mit allmählichen Temperaturerhöhungen hilft, die Konsistenz zu erhalten.

Energie-Effizienz

Höhere Temperaturen verbessern den Durchfluss, erhöhen aber die Energiekosten. Ziel ist es, die niedrigsten effektiven Einstellungen zu finden, die dennoch Qualität liefern.

Höhere Temperaturen verbessern immer die Qualität der Extrusion.Falsch

Übermäßige Hitze kann Materialien zersetzen und Energie verschwenden, daher ist eine Optimierung wichtig.

Die Feinabstimmung der Profile verbessert die Energieeffizienz.Wahr

Optimierte Einstellungen reduzieren unnötige Erwärmung und senken die Kosten, ohne die Qualität zu beeinträchtigen.

Wie unterscheiden sich die Temperaturprofile der einzelnen Branchen?

Branchen wie das Baugewerbe und die Automobilindustrie haben unterschiedliche Anforderungen an die Extrusion, was sich auf die Konfiguration der Temperaturprofile auswirkt.

Die Bau-, Automobil-, Verpackungs- und Elektronikbranche benötigt jeweils maßgeschneiderte Temperaturprofile, um die spezifischen Produktanforderungen zu erfüllen.

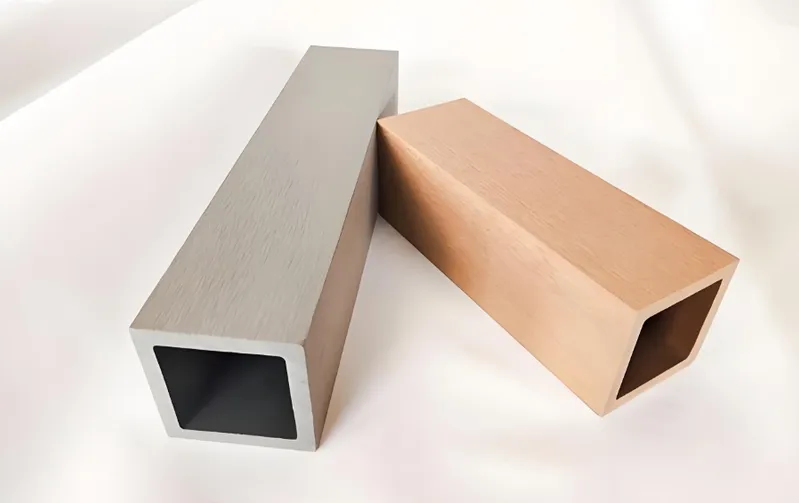

Automobilindustrie

Komponenten wie Zierleisten benötigen gleichmäßige Profile - bei Metallen oft isotherm (350-500 °C bei Aluminium) -, um ihre Integrität zu erhalten.

Bauwesen

Bei Rohren und Rahmen sorgen ansteigende Profile (z.B. 150-250°C bei Kunststoffen) für Festigkeit und Formstabilität.

Verpackung

Bei Folien und Behältern werden Profile verwendet, die ein Gleichgewicht zwischen Fließen und Kühlen (z. B. 200-250 °C bei PP) herstellen, um eine gleichmäßige Dicke zu erreichen.

Elektronik

Kühlkörper erfordern Präzision und eine strenge Kontrolle (z. B. 350-500 °C bei Aluminium), um die thermische Leistung zu gewährleisten.

Die Temperaturprofile sind in allen Branchen gleich.Falsch

Branchenspezifische Anforderungen führen zu einzigartigen Temperatureinstellungen.

Steigende Profile sind im Bauwesen für Kunststoffe üblich.Wahr

Sie gewährleisten ein gründliches Schmelzen für robuste Bauprodukte.

Was sind einige praktische Tipps zur Optimierung von Temperaturprofilen?

Hier finden Sie umsetzbare Strategien zur Verbesserung Ihrer Extrusionsverfahren6:

-

Halten Sie den Futterbereich kühl: Vermeiden Sie ein vorzeitiges Schmelzen, indem Sie den Erweichungspunkt unterschreiten.

-

Allmählich erhöhen: Erhöhen Sie die Zylindertemperaturen, um das Material gleichmäßig zu schmelzen.

-

Verwenden Sie eine Schmelzsonde: Messen Sie die Innentemperatur des Materials für eine präzise Messung.

-

Anpassung in kleinen Schritten: Änderungen auf 5-10°C begrenzen, um die Kontrolle zu behalten.

-

Konto für Umwelt: Passen Sie die Luftfeuchtigkeit oder die Umgebungstemperatur je nach Bedarf an.

Die Umgebungsbedingungen haben keinen Einfluss auf die Extrusion.Falsch

Luftfeuchtigkeit und Raumtemperatur können das Materialverhalten und die Einstellungen beeinflussen.

Ein Schmelzfühler verbessert die Temperaturgenauigkeit.Wahr

Es liefert Echtzeitdaten für präzise Profilanpassungen.

Schlussfolgerung

Die Beherrschung von Temperaturprofilen ist entscheidend für eine optimale Extrusion, die branchenübergreifend qualitativ hochwertige Produkte gewährleistet. Wenn Sie die Aufgaben der einzelnen Extruderzonen verstehen, die Einstellungen auf Ihr Material abstimmen und anhand von Beobachtungen verfeinern, können Sie auf effiziente Weise konsistente Ergebnisse erzielen.

-

Die Erkundung dieser Ressource bietet Ihnen Expertenwissen und Techniken zur effektiven Optimierung Ihres Extrusionsprozesses. ↩

-

Das Wissen über die Funktion der Einzugszone wird Ihr Wissen über Materialhandhabung und -verarbeitung in der Extrusion verbessern und eine bessere Produktqualität gewährleisten. ↩

-

Erfahren Sie mehr über die spezifischen Verarbeitungstemperaturen und -techniken für PE, um optimale Ergebnisse bei Ihren Extrusionsprojekten zu erzielen. ↩

-

Entdecken Sie wirksame Strategien zur Vermeidung des Abbaus von PVC, um hochwertige Extrudate und eine effiziente Produktion zu gewährleisten. ↩

-

Die Erforschung bewährter Verfahren in der Extrusion kann Ihr Verständnis und Ihre Produktionsqualität verbessern ↩

-

Dieser Link hilft Ihnen, häufige Herausforderungen in der Extrusion und effektive Lösungen zur Verbesserung Ihrer Produktionseffizienz zu entdecken. ↩