Effiziente Lösungen für das Spritzblasformen

Entdecken Sie Spritzblasformtechniken der Spitzenklasse bei Uplastech. Steigern Sie die Produktionseffizienz mit unseren innovativen Lösungen für verschiedene Anwendungen.

Leitfaden für kundenspezifische Lösungen für das Spritzblasformen

Was ist Spritzblasformen?

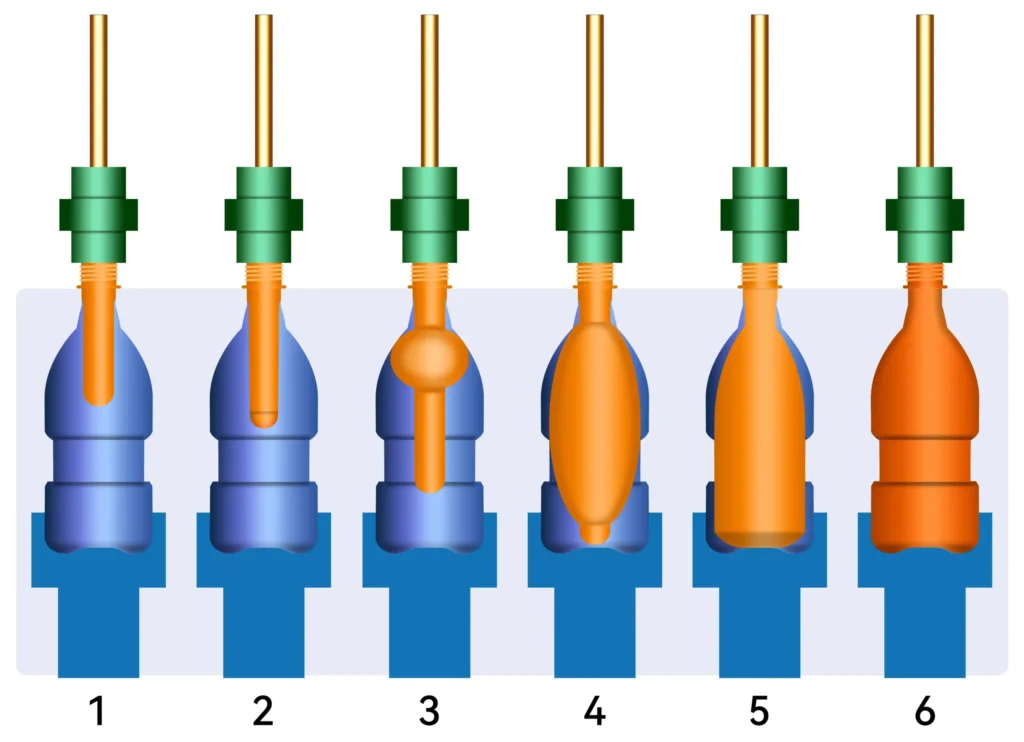

Das Spritzblasformen (IBM) ist eine Fertigungstechnik zur Herstellung von hohlen Kunststoffgegenständen wie Flaschen und Behältern, bei der Spritzgießen und Blasformen kombiniert werden. Das Verfahren beginnt mit dem Einspritzen von geschmolzenem Kunststoff in eine Form, um einen Vorformling - eine kleine, schlauchartige Form mit einem geschlossenen Ende - herzustellen. Dieser Vorformling wird dann zu einer Blasformstation transportiert, wo er mit Druckluft aufgeblasen wird, um die Form der endgültigen Form anzunehmen. Nach dem Abkühlen wird das Produkt ausgestoßen und ist dann gebrauchsfertig. IBM wird für seine Fähigkeit geschätzt, dünnwandige, qualitativ hochwertige Produkte mit gleichmäßiger Dicke und Klarheit herzustellen, was es zu einer ersten Wahl für Branchen wie Verpackung und Pharmazeutika macht.

IBM arbeitet in zwei Hauptvarianten: dem einstufigen Verfahren, bei dem der Vorformling in einem einzigen kontinuierlichen Zyklus geformt und geblasen wird, und dem zweistufigen Verfahren, bei dem die Vorformlinge geformt, gekühlt und gelagert werden, bevor sie wieder erhitzt und später geblasen werden. Dank dieser Flexibilität eignet sich IBM sowohl für kleine als auch für große Produktionsserien. Das Verfahren zeichnet sich durch die Herstellung vollständig fertiger Produkte ohne überschüssiges Material (Flash) aus und bietet eine saubere und effiziente Lösung für Artikel, die Präzision erfordern, wie Getränkeflaschen, Kosmetiktiegel und medizinische Behälter.

Wie funktioniert das Spritzblasformen? Eine Schritt-für-Schritt-Anleitung

Das Spritzblasformen (IBM) ist ein Herstellungsverfahren, das die Präzision des Spritzgießens mit der Effizienz des Blasformens kombiniert, um hochwertige Kunststoffhohlkörper wie Flaschen, Gläser und Behälter herzustellen. Dieses Verfahren ist in Branchen wie Pharmazeutika, Kosmetika und Lebensmittelverpackungen weit verbreitet, da es kleine, komplexe Teile mit hervorragender Konsistenz und minimalem Ausschuss herstellen kann. Im Folgenden finden Sie eine detaillierte, schrittweise Anleitung zur Funktionsweise des Spritzblasens.

Schritt 1: Spritzgießen (Vorformlingsherstellung):

Der Prozess beginnt mit dem Spritzgießen. Kunststoffgranulat, z. B. Polyethylenterephthalat (PET) oder Polyethylen hoher Dichte (HDPE), wird in eine Spritzgießmaschine eingefüllt. Der Kunststoff wird erhitzt, bis er schmilzt, und dann unter hohem Druck in einen Formhohlraum gespritzt. Diese Form formt den geschmolzenen Kunststoff zu einem Vorformling - einem kleinen, schlauchartigen Gebilde mit einem fertigen Hals (z. B. Gewinde für einen Flaschenverschluss) und einer dicken Wand, die später beim Blasen gestreckt wird.

- Der Vorformling enthält genau die Menge an Kunststoff, die für das Endprodukt benötigt wird, so dass weniger Abfall anfällt.

- Die Mündung ist in diesem Stadium vollständig geformt und bleibt während des gesamten Prozesses unverändert.

Schritt 2: Transfer zur Blasformstation:

Sobald die Vorform erstellt ist, wird sie zur Blasformstation transportiert. Dies kann manuell oder automatisch geschehen, je nach Einrichtung. In automatisierten Systemen bewegt ein Drehtisch oder ein Greifer den Vorformling effizient und unter Beibehaltung seiner Form.

- Bei einem einstufigen Verfahren wird die Vorform sofort in den noch warmen Zustand überführt.

- In einem zweistufigen Verfahren werden die Vorformlinge gekühlt, gelagert und später zum Blasen wieder erwärmt.

Schritt 3: Erhitzen der Vorform:

In der Blasformstation wird der Vorformling auf eine bestimmte Temperatur erwärmt, bei der er weich und biegsam wird, aber noch nicht vollständig geschmolzen ist. Dies bereitet den Kunststoff auf die Streckung während des Blasvorgangs vor.

- PET-Vorformlinge werden beispielsweise in der Regel auf 90-110 °C erhitzt.

- Eine gleichmäßige Erwärmung ist entscheidend, um eine gleichmäßige Dehnung zu gewährleisten und Fehler wie ungleichmäßige Wandstärken zu vermeiden.

Schritt 4: Blasen der Vorform:

Der erhitzte Vorformling wird in eine Blasform eingespannt, die der Form des Endprodukts entspricht. Ein Blasdorn oder eine Nadel wird eingeführt, und Druckluft (in der Regel 2-4 MPa oder 290-580 psi) wird in den Vorformling geblasen. Dieser Luftdruck bewirkt, dass sich der Vorformling ausdehnt und streckt und sich an die Innenwände der Form anpasst.

- Der Kunststoff dehnt sich biaxial (radial und axial) aus und verjüngt sich, um die Wände des Produkts zu bilden.

- Der Hals, der bereits fertiggestellt ist, bleibt unverändert.

Schritt 5: Kühlen der Form:

Nachdem der Vorformling die Form angenommen hat, wird die Form abgekühlt, um den Kunststoff zu verfestigen. Zu diesem Zweck wird in der Regel kaltes Wasser durch Kanäle in der Form zirkuliert.

- Die gleichmäßige Abkühlung verhindert ein Verziehen oder Verzerren.

- Die Abkühlzeit hängt vom Material und der Wandstärke ab, ist jedoch auf Effizienz optimiert.

Schritt 6: Auswurf des fertigen Produkts:

Sobald der Kunststoff ausgehärtet ist, öffnet sich die Form, und das fertige Produkt wird ausgestoßen. Jetzt kann es verpackt oder weiterverarbeitet werden, zum Beispiel etikettiert oder abgefüllt.

- IBM stellt vollständig fertige Produkte ohne überschüssiges Material her, so dass Nachbearbeitungsschritte entfallen.

- Das Verfahren gewährleistet eine hohe Reproduzierbarkeit für gleichbleibende Qualität.

Welche Materialien werden üblicherweise beim Spritzblasformen verwendet?

Beim Spritzblasformen werden in der Regel thermoplastische Materialien wie PET, HDPE, PP und PVC verwendet, die jeweils aufgrund ihrer spezifischen Eigenschaften ausgewählt werden, die auf die Anforderungen des Endprodukts abgestimmt sind. PET (Polyethylenterephthalat) wird wegen seiner Klarheit und Gasbarriereeigenschaften für Getränkeflaschen bevorzugt, während HDPE (Polyethylen hoher Dichte) wegen seiner Haltbarkeit und Chemikalienbeständigkeit ausgewählt wird, ideal für Waschmittelflaschen. PP (Polypropylen) bietet Hitzebeständigkeit und Flexibilität für Lebensmittelbehälter, und PVC (Polyvinylchlorid) bietet Vielseitigkeit für Kosmetikverpackungen.

Die Wahl des Materials hat Auswirkungen auf die Leistung, die Kosten und das Aussehen des Produkts. So eignet sich PET aufgrund seiner Transparenz perfekt für die Präsentation von Inhalten, während HDPE aufgrund seiner Zähigkeit für industrielle Anwendungen geeignet ist. Andere Materialien wie ABS, Polystyrol oder Polycarbonat können für spezielle Anforderungen verwendet werden, z. B. für UV-Beständigkeit oder erhöhte Zähigkeit. Nachstehend finden Sie eine Tabelle mit einer Zusammenfassung dieser Materialien und ihrer wichtigsten Eigenschaften:

| Material | Wichtige Eigenschaften | Häufige Verwendungszwecke |

|---|---|---|

| PET | Klarheit, Gasbarriere, geringes Gewicht | Getränkeflaschen |

| HDPE | Langlebigkeit, chemische Beständigkeit | Milchkannen, Waschmittelflaschen |

| PP | Hitzebeständigkeit, Flexibilität | Lebensmittelbehälter, medizinische Geräte |

| PVC | Flexibilität, Klarheit | Kosmetikflaschen, Pfeifen |

Vorteile und Nachteile des Spritzblasformens

Das Spritzblasen bietet eindeutige Vorteile, darunter die Herstellung hochwertiger, dünnwandiger Produkte mit gleichmäßiger Dicke und ohne Gratbildung, was es ideal für kleine bis mittelgroße Behälter wie Flaschen und Gläser macht. Es ist jedoch mit Nachteilen verbunden, wie z. B. höheren Kosten aufgrund komplexer Maschinen und langsameren Produktionsraten für einige Anwendungen im Vergleich zu Alternativen wie dem Extrusionsblasformen.

Vorteile:

① Überlegene Qualität: Produziert Gegenstände mit ausgezeichneter Klarheit, gleichmäßigen Wänden und präzisen Abmessungen.

② No Flash: Eliminiert überschüssiges Material, reduziert Abfall und Nachbearbeitung.

Vielseitigkeit: Sowohl für schmale als auch für breite Öffnungen geeignet.

Benachteiligungen:

① Kosten: Erfordert teure Ausrüstung und Formen, was die Anfangsinvestitionen erhöht.

② Geschwindigkeit: Kann bei hohen Stückzahlen langsamer sein als das Extrusionsblasformen.

Größenbeschränkung: Am besten für kleinere Behälter, nicht für große Industrieteile.

Was sind die typischen Anwendungen des Spritzblasens?

Das Spritzblasen wird häufig zur Herstellung von Hohlkörpern aus Kunststoff wie Getränkeflaschen, Lebensmittelbehältern, pharmazeutischen Verpackungen und Kosmetiktiegeln verwendet, wobei die Fähigkeit zur Herstellung leichter, haltbarer und optisch ansprechender Produkte genutzt wird. Seine Präzision und Qualität machen es in Branchen, die zuverlässige Verpackungslösungen benötigen, unverzichtbar.

Getränkeflaschen:

PET-Flaschen für Wasser und Limonade profitieren von der Stärke und Klarheit von IBM.

Lebensmittelbehälter:

In Gläsern für Soßen oder Babynahrung wird in der Regel PP für eine luftdichte und sichere Aufbewahrung verwendet.

Medizinische Verpackungen:

Klare, sterile Behälter für Medikamente sorgen für Sicherheit und Sichtbarkeit.

Kosmetik-Behälter:

Elegante Flaschen für Cremes und Lotionen zeigen die Designflexibilität von IBM.

Spritzblasformen im Vergleich zu anderen Formgebungsverfahren

Das Spritzblasformen zeichnet sich durch die Herstellung hohler, dünnwandiger Produkte mit hoher Präzision aus, im Gegensatz zum normalen Spritzgießen, das besser für massive Teile geeignet ist, oder zum Extrusionsblasformen, bei dem Geschwindigkeit wichtiger ist als Genauigkeit. IBM zeichnet sich dort aus, wo Qualität und Ästhetik von entscheidender Bedeutung sind, während Alternativen andere Anforderungen erfüllen können.

1. Vs. Extrusionsblasformen (EBM): EBM ist schneller und billiger bei großen Auflagen, produziert aber weniger präzise Artikel mit Flash. IBM bietet bessere Qualität und keinen Beschnitt.

2. Vs. Reguläres Spritzgießen: Das Spritzgießen ist ideal für massive Teile, kann aber keine Hohlkörper wie IBM effizient herstellen.

| Technik | Am besten für | Profis | Nachteile |

|---|---|---|---|

| IBM | Hohle, dünnwandige Teile | Hohe Präzision, kein Blitz | Höhere Kosten, langsamer |

| EBM | Große, einfache Behälter | Schnell, kosteneffizient | Weniger präzise, Blitzlicht |

| Spritzgießen | Solide Teile | Hohe Detailgenauigkeit, schnell | Begrenzt auf solide Designs |

Spritzblasformen: Ein umfassender Leitfaden

Entdecken Sie das Spritzblasformen: sein Verfahren, seine Anwendungen und seine Vorteile gegenüber anderen Formtechniken. Perfekt für Hersteller, die Präzision und Effizienz suchen.

Leitfaden für kundenspezifische Lösungen für das Spritzblasformen

- Welche Ausrüstung ist für das Spritzblasformen erforderlich?

- Was sind die wichtigsten Design-Tipps für das Spritzblasformen?

- Welches sind die häufigsten Fehler beim Spritzblasformen?

- Wie kann das Spritzblasformen optimiert werden?

- Welche Umweltfaktoren sollten berücksichtigt werden?

- Wie wählt man das richtige Formmaterial für das Spritzblasformen?

Welche Ausrüstung ist für das Spritzblasformen erforderlich?

Das Spritzblasformen (IBM) ist ein Präzisionsfertigungsverfahren, das Spritzgießen und Blasformen kombiniert, um hochwertige Kunststoffhohlkörper wie Flaschen und Behälter herzustellen. Um dies zu erreichen, sind mehrere spezielle Ausrüstungen erforderlich, die jeweils eine entscheidende Rolle im Prozess spielen. Hier ist ein detaillierter Blick auf die wichtigsten Geräte:

1. Spritzgießmaschine:

Dies ist das Herzstück des IBM-Prozesses, das für die Herstellung der Vorform verantwortlich ist - eine kleine, schlauchartige Kunststoffform, die als Ausgangspunkt für das Endprodukt dient. Die Maschine schmilzt Kunststoff (z. B. PET oder HDPE) und spritzt ihn unter hohem Druck in eine Form. Sie besteht aus einer Einspritzeinheit, die den Fluss des geschmolzenen Kunststoffs steuert, und einem Schließsystem, das die Form sicher hält. Die Präzision dieser Maschine gewährleistet, dass der Vorformling gleichmäßige Abmessungen und eine gleichmäßige Materialverteilung aufweist, was für das spätere Blasen von entscheidender Bedeutung ist.

2. Station Blasformen:

Nachdem der Vorformling geformt wurde, wird er zur Blasformstation gebracht, wo er in seine endgültige Form aufgeblasen wird. Diese Station umfasst eine Blasform, die die Außenkonturen des Produkts vorgibt, und ein System zur Zufuhr von Druckluft (in der Regel 2-4 MPa oder 290-580 psi). Die Luft dehnt den erhitzten Vorformling aus, bis er sich dem Inneren der Form anpasst und ein Hohlkörper entsteht. Die Blasformstation muss den Druck und das Timing genau einhalten, um Fehler wie unvollständige Expansion zu vermeiden.

3. Schimmelpilze:

IBM benötigt zwei verschiedene Formen: eine Spritzgussform für die Formung des Vorformlings und eine Blasform für die Formung des Endprodukts. Diese Formen werden in der Regel aus haltbaren Materialien wie Stahl oder Aluminium hergestellt, die für hohe Temperaturen und Drücke ausgelegt sind. Die Spritzgussform formt wichtige Merkmale wie die Mündung, während die Blasform die Form des Körpers bestimmt. Das Design und die Qualität der Form wirken sich direkt auf die Produktkonsistenz und die Produktionseffizienz aus.

4. Aufbereitungsgeräte (optional):

Bei einigen IBM-Anlagen, insbesondere bei einstufigen Verfahren, wird eine Konditionierungsstation eingesetzt, um die Temperatur der Vorform vor dem Blasen einzustellen. Dadurch wird sichergestellt, dass der Kunststoff weich genug ist, um sich gleichmäßig zu dehnen, aber nicht so heiß, dass er sich unkontrolliert verformt. Die Konditionierung kann je nach Material und Produktanforderungen Heiz- oder Kühlzonen umfassen und ist für das Erreichen von Klarheit und Festigkeit bei Artikeln wie PET-Flaschen entscheidend.

5. Mechanismus der Übertragung:

Um den Vorformling zwischen den Stationen zu bewegen, verwenden IBM-Systeme einen Transfermechanismus, wie z. B. einen Drehtisch, ein Indexierungssystem oder Kernstangen. Bei Maschinen mit mehreren Stationen halten Kernstangen den Vorformling auf dem Weg vom Einspritzen über die Konditionierung (falls zutreffend) bis zum Ausblasen. Diese Automatisierung gewährleistet einen kontinuierlichen Arbeitsablauf, der Verzögerungen minimiert und die Ausrichtung für Präzisionsformen aufrechterhält.

Was sind die wichtigsten Design-Tipps für das Spritzblasformen?

Das Design für das Spritzblasformen erfordert eine sorgfältige Planung, um sicherzustellen, dass der Prozess reibungslos verläuft und das Endprodukt den Qualitäts- und Funktionsstandards entspricht. Zu den wichtigsten Überlegungen gehören das Design der Vorform, die Materialauswahl und bestimmte geometrische Faktoren. Nachfolgend sind die kritischen Designaspekte aufgeführt, die zu berücksichtigen sind:

1. Vorformling Design:

Die Vorform ist der Eckpfeiler von IBM, und ihr Design bestimmt, wie sich der Kunststoff beim Blasen dehnt. Er muss auf die Form des Endprodukts zugeschnitten sein und seine Länge, seinen Durchmesser und seine Wandstärke genau steuern. Ein schlecht konstruierter Vorformling kann zu einer ungleichmäßigen Dehnung führen, die dünne Stellen oder überschüssiges Material verursacht. Eine Flasche mit einem breiten Körper erfordert beispielsweise einen Vorformling mit dickeren Wänden in Bereichen, die sich stärker dehnen, um eine gleichmäßige Dicke des Endprodukts zu gewährleisten.

2. Hals-Finish:

Der Hals des Produkts - oft mit Gewinden, Schnappverschlüssen oder Dichtungsflächen - wird in der Spritzgussphase geformt und bleibt beim Blasen unverändert. Dies erfordert eine hohe Präzision in der Spritzgussform, um sicherzustellen, dass der Hals mit den Kappen oder Verschlüssen übereinstimmt. Die Konstrukteure müssen Toleranzen und Schrumpfung berücksichtigen, um Undichtigkeiten oder Kompatibilitätsprobleme zu vermeiden, insbesondere bei Anwendungen wie Getränkeflaschen.

3. Auswahl des Materials:

Die Wahl des Kunststoffs beeinflusst sowohl die Verarbeitbarkeit als auch die Produktleistung. Zu den gängigen IBM-Werkstoffen gehören Polyethylenterephthalat (PET), Polyethylen hoher Dichte (HDPE) und Polypropylen (PP), die aufgrund ihrer Dehnbarkeit und Festigkeit ausgewählt werden. Das Material muss den richtigen Schmelzindex und die richtigen thermischen Eigenschaften haben, um dem Einspritzen und Blasen standzuhalten, ohne sich zu zersetzen. PET wird zum Beispiel wegen seiner Klarheit und Barriereeigenschaften für Verpackungen bevorzugt.

4. Wanddicke und Blow Ratio:

Das Erreichen einer gleichmäßigen Wanddicke ist ein vorrangiges Ziel bei IBM. Das Blasverhältnis - das Verhältnis zwischen dem Durchmesser des Endprodukts und dem Durchmesser des Vorformlings - muss optimiert werden (in der Regel 1,5 bis 3), um eine Überdünnung oder unvollständige Ausdehnung zu verhindern. Die Konstrukteure berechnen dies auf der Grundlage der Form und der Materialeigenschaften des Produkts und passen die Vorform entsprechend an.

5. Entnahmewinkel und Teilfreigabe:

Leichte Entformungsschrägen (1-2 Grad) erleichtern die Entnahme des Produkts aus der Form. Ohne diese Winkel kann der Kunststoff verkleben, was zu Oberflächenschäden oder Produktionsverzögerungen führt. Dies ist besonders wichtig für tiefe oder komplexe Formen.

Welches sind die häufigsten Fehler beim Spritzblasformen?

Im Spritzblasverfahren können außergewöhnliche Produkte hergestellt werden, aber es können auch einige häufige Fehler auftreten, wenn das Verfahren nicht sorgfältig kontrolliert wird. Der Schlüssel zur Aufrechterhaltung der Qualität ist das Verständnis dieser Probleme, ihrer Ursachen und der Methoden zur Vermeidung. Hier sind die häufigsten Fehler:

1. Ungleiche Wanddicke:

Dies ist der Fall, wenn sich der Vorformling ungleichmäßig dehnt, was zu dünnen oder dicken Stellen führt. Ursachen sind u. a. ein unsachgemäßes Design des Vorformlings (z. B. eine falsche Wanddickenverteilung), ungleichmäßige Erwärmung oder suboptimaler Blasdruck. Dünne Stellen schwächen das Produkt, während dicke Stellen die Materialkosten erhöhen. Eine regelmäßige Kalibrierung der Temperatur- und Druckeinstellungen kann hier Abhilfe schaffen.

3. Verziehen:

Verformungen treten auf, wenn sich das Produkt nach dem Auswerfen verzieht, was häufig auf ungleichmäßige Abkühlung oder Restspannungen im Kunststoff zurückzuführen ist. Wenn zum Beispiel eine Seite schneller abkühlt als die andere, kann sich das Produkt verbiegen. Um dies zu verhindern, sollten Sie für eine gleichmäßige Abkühlung in der gesamten Form sorgen und vor der Entnahme eine ausreichende Abkühlzeit einhalten.

3. Unvollständiges Blasen:

Dieser Fehler führt dazu, dass das Produkt unförmig wird, weil sich der Vorformling nicht vollständig ausdehnt, um die Form zu füllen. Die Ursache kann ein unzureichender Luftdruck, ein verstopfter Luftkanal oder ein Vorformling sein, der zu kalt zum Dehnen ist. Eine Überprüfung der Luftzufuhrsysteme und der Vorformlingstemperatur kann dieses Problem beheben.

4. Oberflächenmängel:

Blasen, Schlieren oder raue Stellen auf der Oberfläche des Produkts können von verunreinigtem Harz, übermäßiger Feuchtigkeit oder schlechter Entlüftung der Form herrühren. Diese Mängel beeinträchtigen die Ästhetik und in manchen Fällen auch die Funktionalität. Die Verwendung sauberer, trockener Materialien und die Wartung der Formen mit ordnungsgemäßer Entlüftung können Oberflächenprobleme beseitigen.

Wie kann das Spritzblasformen optimiert werden?

Die Optimierung des Spritzblasens steigert die Effizienz, senkt die Kosten und verbessert die Produktqualität. Dazu gehören die Feinabstimmung der Prozessparameter, die Aufrüstung der Anlagen und die Einführung intelligenter Technologien. Hier erfahren Sie, wie Sie die Optimierung erreichen:

1. Temperaturkontrolle:

Ein präzises Temperaturmanagement ist in jeder Phase entscheidend. Beim Einspritzen muss der Kunststoff gleichmäßig aufgeschmolzen werden, während der Vorformling zum Aufblasen eine optimale Temperatur haben muss (z. B. 90-110 °C bei PET). Eine Überhitzung kann das Material zersetzen, während eine Unterhitzung ein ordnungsgemäßes Recken verhindert. Moderne Systeme mit Echtzeit-Temperatursensoren sorgen für Konsistenz.

2. Einstellung des Ausblasdrucks:

Der zum Aufblasen des Vorformlings verwendete Luftdruck muss dem Material und dem Produktdesign entsprechen. Bei einem zu hohen Druck besteht die Gefahr, dass der Vorformling reißt, während ein zu niedriger Druck zu unvollständigem Aufblasen führt. Durch eine Feinabstimmung des Drucks (in der Regel 2-4 MPa) auf der Grundlage von Probeläufen kann die ideale Wandstärke und Form erreicht werden.

3. Verkürzung der Zykluszeit:

Die Verkürzung der Zeit für jeden Schritt - Einspritzen, Transfer, Blasen und Kühlen - erhöht die Produktionsraten. Dies muss jedoch mit der Qualität in Einklang gebracht werden; eine zu starke Verkürzung der Kühlzeit kann zum Beispiel zu Verzug führen. Effiziente Werkzeugkühlsysteme (z. B. Wasserkanäle) helfen, die Qualität bei schnelleren Zyklen zu erhalten.

4. Optimierung der Form:

Die Verbesserung des Werkzeugdesigns mit verbesserten Kühlkanälen, besserer Entlüftung und haltbaren Materialien reduziert Zykluszeiten und Fehler. Formen mit Berylliumkupfereinsätzen verbessern beispielsweise die Wärmeübertragung und beschleunigen die Kühlung, ohne die Präzision zu beeinträchtigen.

5. Fortgeschrittene Technologien:

Die Implementierung von Prozessüberwachungssoftware oder automatisierten Qualitätskontrollsystemen ermöglicht Anpassungen in Echtzeit und eine frühzeitige Fehlererkennung. Diese Tools analysieren Daten wie Druck- und Temperaturtrends und optimieren den Prozess dynamisch.

Welche Umweltfaktoren sollten berücksichtigt werden?

Nachhaltigkeit wird in der Fertigung immer wichtiger, und das Spritzblasen muss die Umweltauswirkungen in Bezug auf Materialien, Energie und Abfall berücksichtigen. Hier sind die wichtigsten Faktoren, die zu berücksichtigen sind:

1. Recycelte Materialien:

Die Verwendung von recycelten Kunststoffen, wie rPET, verringert die Abhängigkeit von neuen Ressourcen und unterstützt die Ziele der Nachhaltigkeit. Zum Beispiel enthalten viele PET-Flaschen heute 25-50% recycelten Inhalt, ohne dass die Qualität darunter leidet. Für konsistente Ergebnisse ist es wichtig, dass das recycelte Material sauber und mit IBM kompatibel ist.

2. Energieverbrauch:

IBM-Anlagen, insbesondere die Einspritz- und Ausblasstationen, können sehr energieintensiv sein. Die Umstellung auf energieeffiziente Maschinen mit drehzahlvariablen Antrieben oder Wärmerückgewinnungssystemen senkt den Stromverbrauch. Auch die Optimierung von Zykluszeiten und Temperaturen senkt den Energiebedarf, ohne den Ausstoß zu beeinträchtigen.

3. Abfallwirtschaft:

IBM produziert nur minimale Abfälle, da es Fertigprodukte ohne überschüssigen Grat herstellt. Abfälle von defekten Teilen oder bei der Inbetriebnahme können jedoch weiter minimiert werden, indem sie wieder in den Prozess zurückgeführt werden. Geschlossene Kreislaufsysteme sammeln dieses Material und bereiten es wieder auf, so dass weniger Deponien benötigt werden.

4. Einhaltung von Vorschriften:

Die Einhaltung von Umweltstandards wie ISO 14001 oder regionalen Recycling-Vorschriften gewährleistet nachhaltige Praktiken. Diese Richtlinien können die Auswahl von Materialien, Emissionsgrenzwerten oder Abfallentsorgungsmethoden vorschreiben und IBM mit umweltfreundlichen Trends in Einklang bringen.

Wie wählt man das richtige Formmaterial für das Spritzblasformen?

Die Wahl des Formenmaterials bei IBM wirkt sich auf die Produktionseffizienz, die Produktqualität und die Kosten aus. Zu den gängigen Optionen gehören Stahl, Aluminium und Berylliumkupfer, die jeweils einzigartige Eigenschaften aufweisen und für unterschiedliche Anforderungen geeignet sind. Hier erfahren Sie, wie Sie das richtige Material auswählen:

1. Stahl:

Stahlformen, oft aus gehärtetem Edelstahl oder Werkzeugstahl, sind die erste Wahl für die Großserienproduktion. Sie bieten eine unübertroffene Haltbarkeit, halten dem Verschleiß über Tausende von Zyklen stand und gewährleisten Präzision für komplizierte Designs. Allerdings sind sie mit höheren Anschaffungskosten und längeren Bearbeitungszeiten verbunden, was sie für Kleinserien weniger geeignet macht.

2. Aluminium:

Aluminiumformen sind leichter, billiger und schneller zu produzieren und eignen sich daher perfekt für die Herstellung von Prototypen oder für Projekte mit geringen Stückzahlen. Ihre hervorragende Wärmeleitfähigkeit beschleunigt die Abkühlung und verkürzt die Zykluszeiten. Allerdings nutzen sie sich schneller ab als Stahl, was ihre Verwendung in der Langzeitproduktion einschränkt.

3. Beryllium-Kupfer:

Dieses Material zeichnet sich durch eine hervorragende Wärmeableitung aus und wird häufig für Formeinsätze oder Kühlkanäle und nicht für ganze Formen verwendet. Es ist ideal für Anwendungen, die eine schnelle Kühlung erfordern, um Defekte wie Verformungen zu vermeiden. Seine höheren Kosten beschränken es auf bestimmte Hochleistungsbereiche.

Kriterien für die Auswahl:

① Produktionsvolumen: Wählen Sie Stahl für die Massenproduktion (z. B. Millionen von Zyklen) und Aluminium für Kleinserien (z. B. Tausende von Zyklen).

② Haushalt: Aluminium bietet Kosteneinsparungen im Vorfeld, während die Langlebigkeit von Stahl die Kosten im Laufe der Zeit rechtfertigt.

③ Produktkomplexität: Komplizierte Konstruktionen oder enge Toleranzen sprechen für die Präzision von Stahl, einfachere Formen sind eher für Aluminium geeignet.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusion, Vakuumformung, Blasformen und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre vielfältigen Fertigungsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik-, Konsumgüter- und Verpackungsindustrie, wobei wir uns auf B2B-Partnerschaften konzentrieren und Lösungen in den Bereichen Extrusion, Thermoformung, Blasformen und Präzisionsformenbau anbieten.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com