Benutzerdefinierte PP-Profile Hersteller

Entdecken Sie kundenspezifische PP-Profile für starke, hitzebeständige und schlagzähe Kunststoffextrusion. Ideal für die Automobilindustrie, das Bauwesen und vieles mehr. Fordern Sie ein Angebot an!

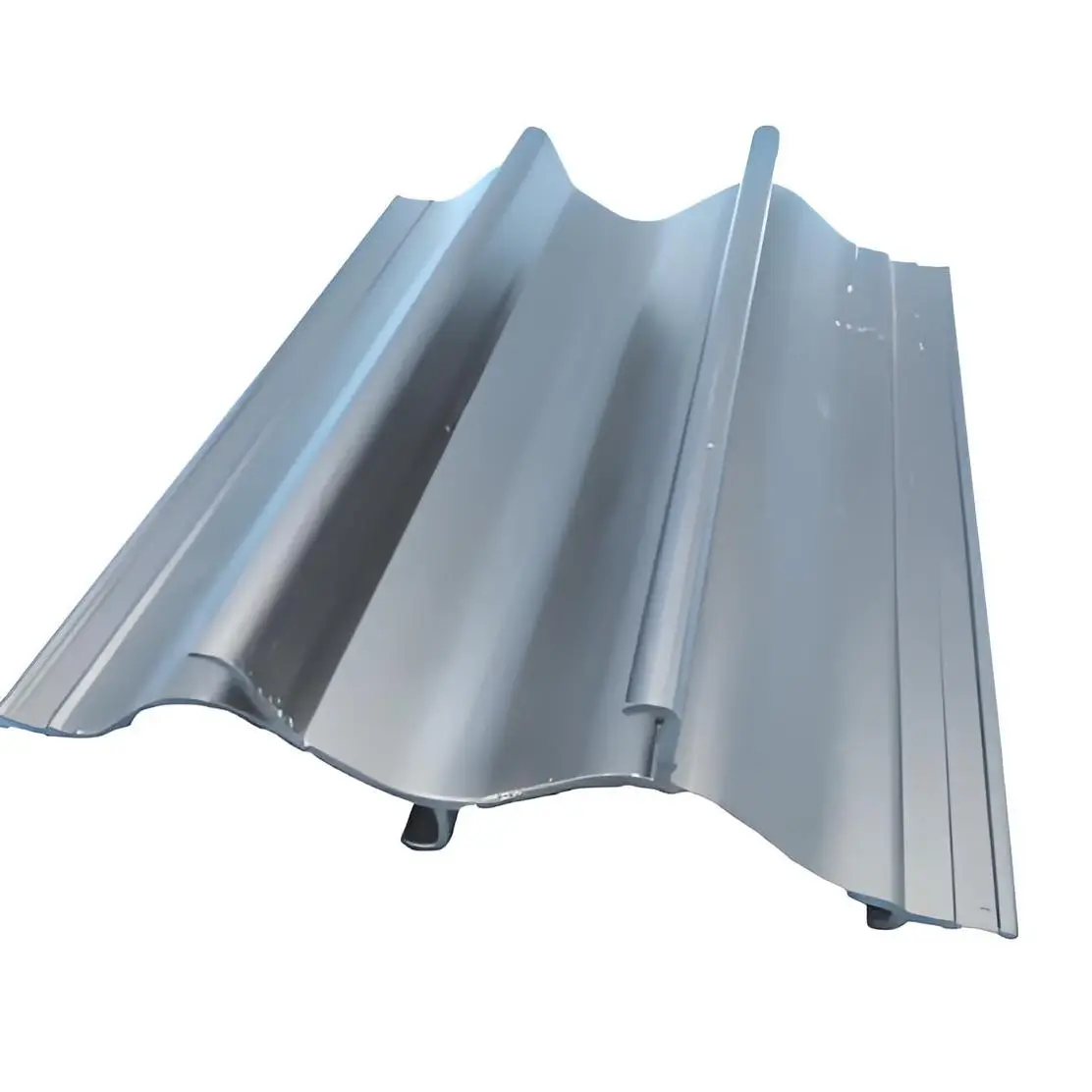

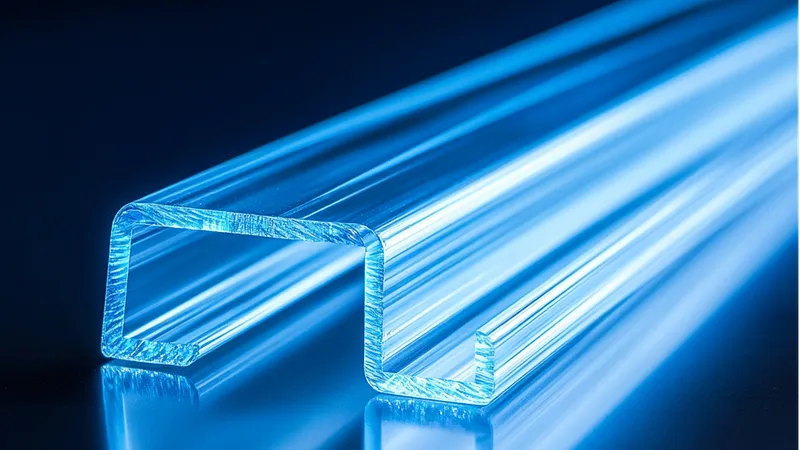

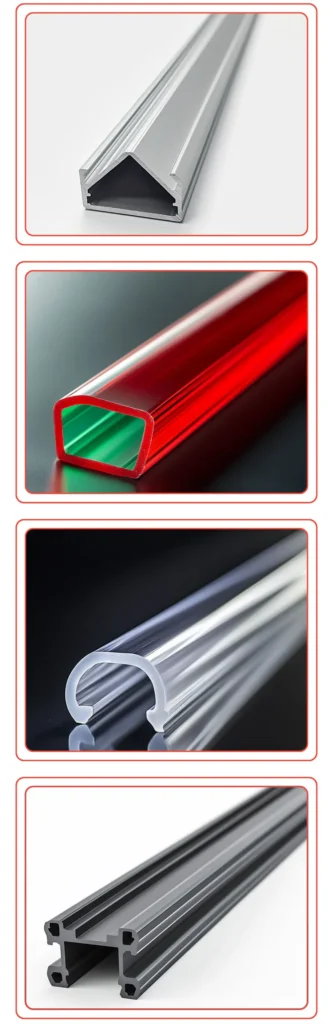

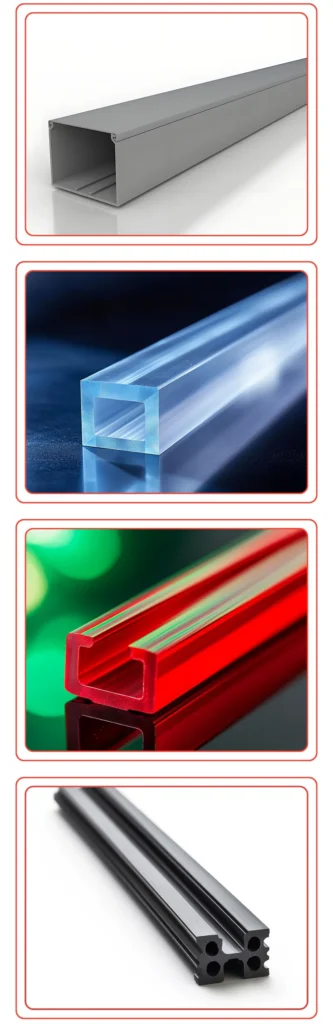

PP-Abdeckprofil

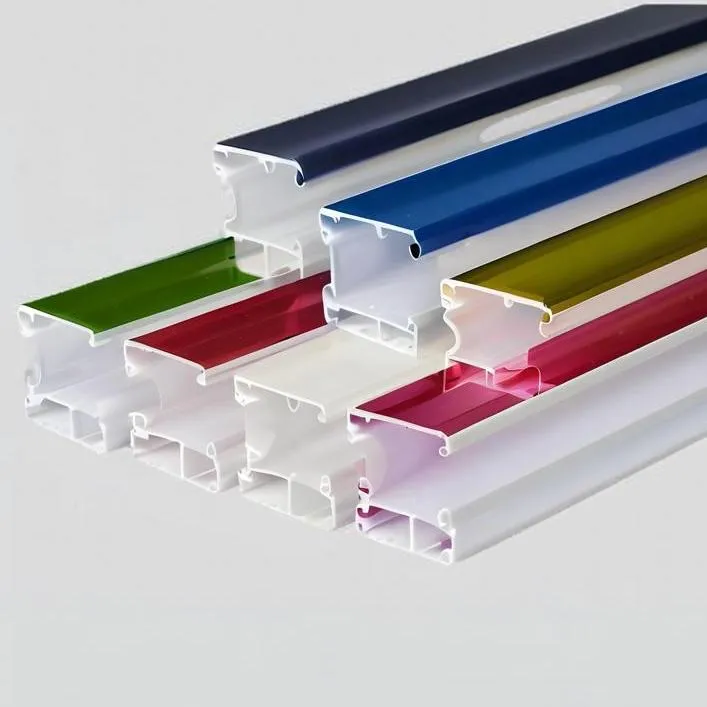

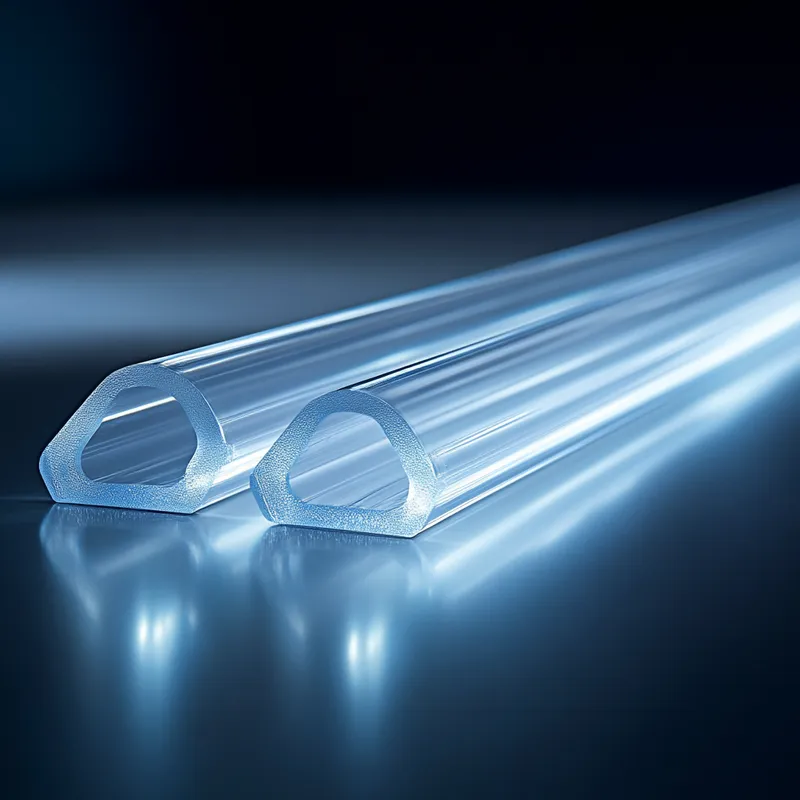

PP Wasserbarriere Profil

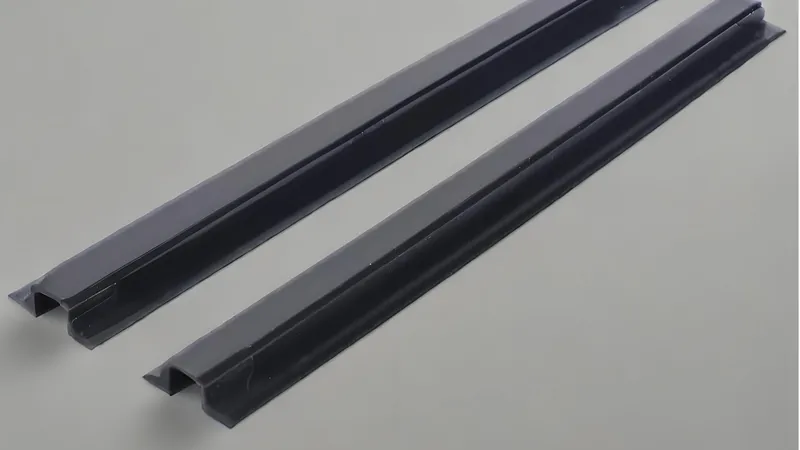

PP Anti-Kollisions-Profil

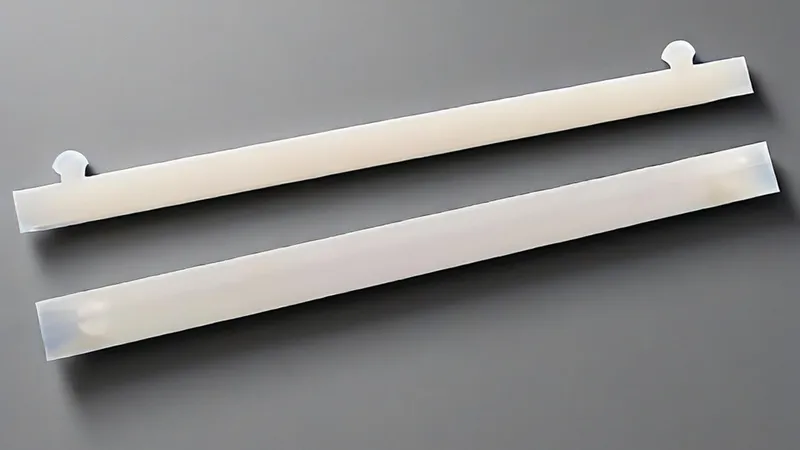

PP-Demister-Klinge

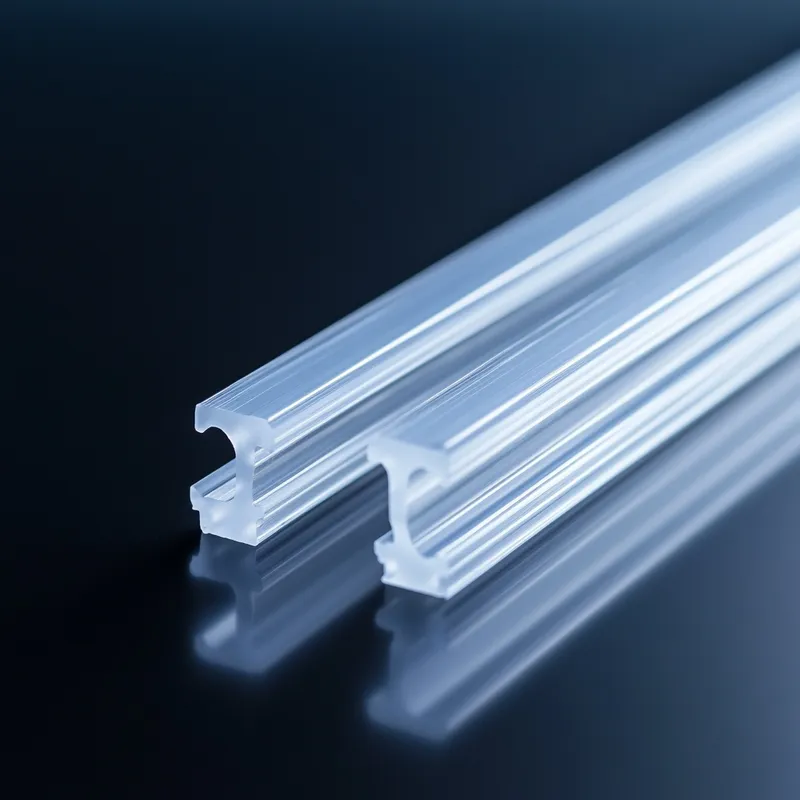

PP-Klemmleiste

Leitfaden zur Herstellung von kundenspezifischen PP-Extrusionsprofilen

Was sind PP-Profile?

PP-Profile (Polypropylen-Profile) sind Kunststoffprofile, die durch Kunststoffextrusion aus dem Werkstoff Polypropylen (PP) hergestellt werden. Zu den wichtigsten Eigenschaften und Anwendungen gehören:

1. Hauptmerkmale & Verarbeitung:

① Extrusionsverfahren:

- Das PP-Granulat wird bei 170-240 °C in einem Schneckenextruder geschmolzen, anschließend durch Formen geformt und schnell abgekühlt.

Unterstützt die Anpassung von Kleinserien für komplexe Querschnittstypen.

② Materialvorteile:

- Korrosionsbeständigkeit: Beständig gegen Säuren, Laugen und organische Lösungsmittel, ideal für die Auskleidung von chemischen Anlagen.

- Leichtes Gewicht: Dichte von 0,90-0,91 g/cm³, was die Transport- und Installationskosten reduziert.

- Einhaltung medizinischer Standards: Erfüllt die Biokompatibilitätsstandards für medizinische Geräte und Verpackungen.

③ Anwendungen:

- Industriell: Korrosionsbeständige Rohre, Kabelummantelungen, Geräterahmen.

- Medizinisch: Infusionsschläuche, Komponenten für chirurgische Instrumente.

- Konstruktion: Leichte Trennwände, wasserdichte Dichtungen.

2. Kundenspezifische Fertigung:

Professionelle Hersteller von kundenspezifischen PP-Profilen optimieren die Leistung durch Anpassungen des Formdesigns und Zusatzstoffe (z. B. Glasfasern). Die typische PP-Extrusionsverarbeitung umfasst das Trocknen, Schmelzen, Kühlen und Nachbehandeln.

Wo werden PP-Profile am häufigsten verwendet?

PP (Polypropylen)-Profile werden aufgrund ihrer Korrosionsbeständigkeit, ihres geringen Gewichts, ihrer Anpassungsfähigkeit und ihrer Kosteneffizienz in vielen verschiedenen Branchen eingesetzt. Im Folgenden werden die wichtigsten Anwendungsszenarien und die entsprechenden Merkmale des Kunststoffextrusionsprozesses in Bezug auf die Bedürfnisse der Industrie analysiert:

1. Bauen und Einrichten:

① Dichtungssysteme:PP-Profile eignen sich aufgrund ihrer Witterungsbeständigkeit und thermischen Flexibilität hervorragend für Fenster-/Türdichtungen und Eckschutzelemente. Die Co-Extrusion mit TPE verbessert die Luftdichtheit und Lebensdauer, während dekorative Verkleidungen die strukturelle Integrität über die Jahreszeiten hinweg erhalten. Formdesigns ermöglichen die Integration mehrerer Materialien für komplexe Geometrien.

② Lüftungskanalsysteme:Antimikrobielle PP-Gitter optimieren die Luftzirkulation in Innenräumen durch modulare Designs für eine schnelle Installation. Kundenspezifische Querschnitte, die durch Präzisionsformen hergestellt werden, gewährleisten die Kompatibilität mit architektonischen Layouts. Leichte Eigenschaften reduzieren die Belastung und erhalten die chemische Stabilität in feuchten Umgebungen.

2. Haushaltsgeräte und Elektronik:

① Kühl-/Gefrierschrank-Dichtungen:Die TPE-PP-Hybridextrusion sorgt für ein ausgewogenes Verhältnis zwischen Elastizität und Frostbeständigkeit und verhindert das Entweichen von Kondenswasser. Mehrschichtige Strukturen widerstehen häufigen Türbewegungen, während die UV-Stabilisierung die Dichtungsintegrität in verschiedenen Klimazonen bewahrt. Kundenspezifische Härtegrade erfüllen die Anforderungen an die Abdichtung von Fächern.

② Elektronische Gehäuse:Dünnwandige PP-Gehäuse schützen die Komponenten durch Oberflächenbehandlungen im Nanobereich vor Feuchtigkeit und Korrosion. Die hochpräzise Extrusion gewährleistet eine Toleranz von ±0,1 mm für wärmeempfindliche Baugruppen. Flammhemmende Formulierungen erfüllen die IEC-Normen, ohne die Recyclingfähigkeit zu beeinträchtigen.

3. Medizinische und sanitäre Ausrüstung:

① Medizinisch hochwertige Instrumentenkomponenten: PP-Profile werden in Handläufen und Medizinschrankschienen verwendet. Sie müssen die Normen für Ungiftigkeit und chemische Beständigkeit erfüllen, um Sicherheit und Zuverlässigkeit zu gewährleisten.

② Laborausrüstung: PP-Profile sind säure- und laugenbeständig und damit ideal für Laborumgebungen. In das Extrusionsverfahren können antistatische Modifikatoren integriert werden, um Sicherheit und die Einhaltung von Normen zu gewährleisten.

4. Automobil und Transport:

① Innenausstattung und Funktionsteile: PP-Profile werden für Armaturentafelträger und Kabelbaumummantelungen verwendet. Das Extrusions-Spritzgießverfahren ermöglicht die Integration komplexer Teile in einer Form.

② Leichte Strukturteile: Die Eigenschaften von PP mit geringer Dichte ermöglichen es, Metallteile zu ersetzen, wie z. B. Batterieträger. Das Extrusionsverfahren gewährleistet eine optimierte Wanddickenverteilung für eine verbesserte Festigkeit und Haltbarkeit.

5. Industrie- und Umwelttechnik:

① Korrosionsbeständige Rohre und Tanks: PP-Profile werden in Tanks für die Lagerung von Chemikalien und für die Galvanotechnik eingesetzt, wobei dickwandige Extrusionsverfahren die chemische Beständigkeit in rauen Umgebungen verbessern.

② Komponenten der Umweltausrüstung: PP-Profile sind ideal für Füllkörper von Abgasaufbereitungstürmen. Das Extrusionsverfahren ermöglicht eine individuelle Anpassung der porösen Strukturen, wodurch die Oberfläche vergrößert und die Leistung verbessert wird.

6. Vorteile der Anpassung:

① Kleinserienanpassung: Kundenspezifische Querschnitte, wie z. B. medizinische Bissschutzstreifen oder LED-Lampenschirme, können auf Anfrage entwickelt werden, wobei die Technologie des schnellen Formwechsels zur Kostensenkung beiträgt.

② Verbesserte Formulierungen:30% GF-PP-Verbundstoffe erreichen eine Zugfestigkeit von 120MPa für seismische Gebäudebänder. Halogenfreie FR-Systeme erfüllen UL94 V-0 bei einer Dicke von 1,5 mm. Leitfähige Kohlenstoff-Schwarz-Mischungen erreichen 10³Ω-cm für ESD-sichere Industriefußböden.

Wie werden PP-Profile hergestellt? Eine Schritt-für-Schritt-Anleitung

Polypropylen (PP)-Profile werden aufgrund ihrer hervorragenden Haltbarkeit, chemischen Beständigkeit und Vielseitigkeit in verschiedenen Branchen eingesetzt. Die Herstellung von PP-Profilen erfolgt im Kunststoff-Extrusionsverfahren, einer effizienten und kostengünstigen Methode zur Herstellung kundenspezifischer Profile in großen Mengen. Nachstehend finden Sie eine schrittweise Anleitung zur Herstellung von PP-Profilen:

1. Auswahl und Vorbereitung des Materials:

Der erste Schritt bei der Herstellung von PP-Profilen ist die Auswahl der geeigneten Polypropylenqualität. Diese kann je nach Verwendungszweck des Profils variieren, z. B. für industrielle, medizinische oder Verbraucheranwendungen. Für Profile aus medizinischem Polypropylen muss das Material strenge Qualitäts- und Sicherheitsstandards erfüllen.

Sobald das Material ausgewählt ist, wird es durch Hinzufügen von Zusatzstoffen wie UV-Stabilisatoren, Antioxidantien oder Farbstoffen vorbereitet, um die Leistung oder die ästhetischen Eigenschaften des Profils zu verbessern.

2. Kunststoff-Extrusionsverfahren:

Das Herzstück der PP-Profilherstellung ist die Kunststoffextrusion, bei der das Polypropylengranulat geschmolzen und das geschmolzene Material durch eine Düse gepresst wird, um ein kontinuierliches Profil zu erzeugen. Der Extrusionsprozess umfasst die folgenden wichtigen Schritte:

① Fütterung: Das Polypropylen-Granulat wird in den Trichter eines Extruders gefüllt, von wo aus es zum Zylinder transportiert wird.

② Erhitzen und Schmelzen: Das Material wird im Extruderzylinder erhitzt, wo es allmählich in einen zähflüssigen Zustand geschmolzen wird.

③ Strangpressen: Das geschmolzene PP wird durch eine speziell entwickelte Düse gedrückt, um die gewünschte Form des Profils zu erhalten. Dies kann je nach Anwendung einfache Formen oder komplexere Designs umfassen. Die Profile werden durch entsprechende Anpassung der Düse individuell gestaltet.

④ Kühlung: Sobald das Profil die Matrize verlässt, wird es entweder mit Luft oder Wasser abgekühlt, um die Form zu verfestigen.

Die Verarbeitung von PP-Extrusionsprofilen erfordert eine präzise Steuerung von Temperatur, Druck und Werkzeugdesign, um eine qualitativ hochwertige Produktion und Konsistenz zu gewährleisten.

3. Abkühlen und Schneiden nach der Extrusion:

Nachdem das PP-Profil extrudiert und abgekühlt ist, wird es in der Regel durch eine Kalibrierdüse oder eine Reihe von Walzen gezogen, um sicherzustellen, dass das Profil seine vorgesehenen Abmessungen beibehält. Die extrudierten Profile werden dann auf die gewünschten Längen zugeschnitten.

Bei kundenspezifischen PP-Profilen in Kleinserien wird jede Charge sorgfältig vermessen und zugeschnitten, um die spezifischen Kundenanforderungen zu erfüllen. Die Anpassung kann Anpassungen der Dicke, Breite oder anderer Designmerkmale umfassen.

4. Qualitätskontrolle und Inspektion:

Um sicherzustellen, dass die fertigen PP-Profile den geforderten Spezifikationen entsprechen, werden in verschiedenen Phasen des Produktionsprozesses Qualitätskontrollen durchgeführt. Diese Kontrollen können Folgendes umfassen:

① Prüfung der Abmessungen: Sicherstellung, dass die Profile den genauen Größen- und Formvorgaben entsprechen.

② Visuelle Inspektion: Prüfung auf Oberflächenfehler, wie Risse, Verfärbungen oder Blasen.

③ Leistungsprüfung: Prüfung der Haltbarkeit, der chemischen Beständigkeit und anderer funktioneller Eigenschaften des Profils, insbesondere bei anspruchsvollen Anwendungen wie in der Medizin oder der Industrie.

5. Verpackung und Lieferung:

Sobald die Profile die Prüfung bestanden haben, werden sie sorgfältig für die Auslieferung verpackt. Die Verpackung kann Schutzbeschichtungen oder Umhüllungen enthalten, um Schäden während des Transports zu vermeiden. Die kundenspezifischen PP-Profile sind dann bereit für den Versand an die Kunden, sei es in großen Mengen oder als Sonderbestellung für bestimmte Projekte.

PP vs. Metall/PVC: Welches Material bietet die bessere Kosteneffizienz?

Wenn es um die Auswahl von Materialien für die Fertigung geht, hat Kosteneffizienz immer oberste Priorität. Die Wahl zwischen PP (Polypropylen), Metall und PVC (Polyvinylchlorid) kann sich sowohl auf die Produktionskosten als auch auf die Leistung Ihrer Produkte auswirken. Im Folgenden wird analysiert, wie PP im Vergleich zu Metall und PVC abschneidet, wobei der Schwerpunkt auf den Vorteilen liegt, die PP in Bezug auf Kosten und Materialleistung bietet. Außerdem werden wir aufzeigen, wie die Kunststoffextrusion ein effizientes Verfahren zur Herstellung von PP-Profilen sein kann.

1. Kosten-Nutzen-Verhältnis von PP:

Polypropylen (PP) wird oft als eines der kostengünstigsten Materialien für die Herstellung von kundenspezifischen Profilen angesehen. Als Hersteller von kundenspezifischen Polypropylenprofilen bietet PP erhebliche Vorteile in Bezug auf die Rohstoffkosten, die Fertigungsgeschwindigkeit und die Flexibilität. Die niedrigeren Materialkosten von PP in Verbindung mit der Tatsache, dass es leicht mit PP-Extrusionsprofilen verarbeitet werden kann, machen es zu einem bevorzugten Material für kostensensitive Anwendungen.

Für die Produktion in kleinerem Maßstab ist auch die kundenspezifische Anpassung von PP-Profilen in Kleinserien möglich. Mit der Kunststoffextrusionstechnologie kann PP in Kleinserien effizient zu kundenspezifischen Profilen geformt werden, was es zu einer idealen Wahl für Branchen macht, die spezielle Komponenten in Kleinserien benötigen. Ob für Industrie-, Medizin- oder Verbraucheranwendungen, PP bietet eine niedrigere Einstiegshürde als Metalle oder PVC.

2. Langlebigkeit und Korrosionsbeständigkeit:

PP ist von Natur aus korrosionsbeständig und eignet sich daher für Umgebungen, in denen die Materialien rauen Bedingungen standhalten müssen. Im Gegensatz dazu benötigen Metalle oft zusätzliche Beschichtungen, um Korrosion zu verhindern, was im Laufe der Zeit zusätzliche Kosten verursachen kann. Im Vergleich zu Metallprofilen ist PP leichter und muss nicht regelmäßig gewartet oder aufgrund von Rost ausgetauscht werden, was es langfristig zu einer kostengünstigen Lösung macht.

Für Branchen, die mit korrosiven Umgebungen zu tun haben, ist PP das bevorzugte Material. Ob bei Profilen aus medizinischem Polypropylen oder anderen anspruchsvollen Anwendungen - die Haltbarkeit von PP ist in diesem Preissegment unübertroffen.

3. Überlegungen zum Gewicht:

Ein weiterer Bereich, in dem die PP-Extrusion glänzt, ist die Gewichtseinsparung. Im Vergleich zu Metallen ist PP deutlich leichter, was die Transportkosten und den Bedarf an schweren Konstruktionen reduziert. Dieser Vorteil macht sich besonders in Sektoren wie der Automobilindustrie und dem Baugewerbe bemerkbar, wo Gewichtseinsparungen direkt zur Senkung der Gesamtkosten beitragen.

4. Flexibilität in der Verarbeitung:

Die Kunststoffextrusion von PP ermöglicht eine schnelle und effiziente Massenproduktion von kundenspezifischen Profilen mit engen Toleranzen. Die Vielseitigkeit von PP bedeutet, dass es in eine Vielzahl von Formen und Größen extrudiert werden kann, mit präziser Kontrolle über die Abmessungen und die Materialkonsistenz. Dies steht im Gegensatz zu der höheren Komplexität der Metallverarbeitung, die oft zeitaufwändigere und teurere Methoden wie Gießen oder maschinelle Bearbeitung erfordert.

Darüber hinaus lassen sich PP-Profile leicht mit anderen Materialien kombinieren, was einen effizienten Weg für Hybridlösungen eröffnet. Die Anpassung von Profilen an spezifische Anforderungen, z. B. aus medizinischem Polypropylen, ist eine weitere Möglichkeit, wie PP sowohl PVC als auch Metall übertrumpfen kann.

5. PVC vs. PP: Hauptunterschiede:

PVC ist zwar ein weiterer beliebter Kunststoff, doch ist er im Vergleich zu PP eher steif und weniger chemisch beständig. PVC erfordert häufig Stabilisatoren oder Weichmacher, um seine Eigenschaften zu verbessern, was die Produktionskosten erhöhen kann. PP hingegen ist ermüdungsresistenter und weist eine bessere chemische Beständigkeit auf, ohne dass zusätzliche Zusatzstoffe erforderlich sind.

Obwohl PVC-Extrusionsprofile vor allem im Bauwesen weit verbreitet sind, bietet die PP-Extrusion für viele Anwendungen eine überlegene Leistung in Bezug auf Kosten und Haltbarkeit, insbesondere wenn Korrosionsbeständigkeit und individuelle Anpassung wichtige Faktoren sind.

6. Schlussfolgerung: Warum PP wählen?

Unter dem Gesichtspunkt der Kosteneffizienz ist PP die optimale Wahl für eine Reihe von Anwendungen. Seine niedrigen Materialkosten in Verbindung mit der einfachen Verarbeitung durch Kunststoffextrusion ermöglichen erhebliche Einsparungen bei der Herstellung. Ganz gleich, ob Sie kundenspezifische Polypropylenprofile für den industriellen Einsatz, medizinische Polypropylenprofile oder andere Spezialanwendungen herstellen, PP bietet eine langlebige, kosteneffiziente Lösung mit geringeren Gemeinkosten im Vergleich zu Metall oder PVC.

Zusammenfassend lässt sich sagen, dass die PP-Extrusion für Unternehmen, die ihre Kosten optimieren wollen, ohne dabei Kompromisse bei der Materialleistung einzugehen, einen klaren Vorteil bietet, insbesondere wenn es um die kundenspezifische Anpassung von PP-Profilen in kleinen Stückzahlen und die Herstellung korrosionsbeständiger Kunststoffprofile geht.

Wie wählt man die richtige PP-Materialsorte für sein Projekt?

Die Wahl der richtigen Polypropylen (PP)-Materialsorte ist entscheidend für den Erfolg Ihres Kunststoffextrusionsprojekts. PP ist ein vielseitiger thermoplastischer Kunststoff, der in einer Vielzahl von Branchen eingesetzt wird, von der Verpackungs- und Automobilindustrie bis hin zu medizinischen Anwendungen. Ganz gleich, ob Sie mit Herstellern von kundenspezifischen Polypropylenprofilen zusammenarbeiten, die Verarbeitung von PP-Extrusionsprofilen in Erwägung ziehen oder korrosionsbeständige Kunststoffprofile benötigen, die Wahl der richtigen Sorte gewährleistet die Leistung, Haltbarkeit und Kosteneffizienz Ihres Produkts.

1. Verstehen der Eigenschaften von PP-Materialien:

Polypropylen gibt es in verschiedenen Qualitäten, die jeweils für unterschiedliche Anwendungen geeignet sind. Die mechanischen Eigenschaften, die chemische Beständigkeit und die thermische Stabilität des Materials sind entscheidende Faktoren, die berücksichtigt werden müssen. Bei Projekten, die Profile aus medizinischem Polypropylen erfordern, ist darauf zu achten, dass der PP-Typ die strengen Vorschriften für Sicherheit und Biokompatibilität erfüllt.

① Mechanische Festigkeit: Wie viel Last das Material tragen kann, ohne sich zu verformen.

② Chemische Beständigkeit: Ideal für Anwendungen, die korrosiven Substanzen ausgesetzt sind.

③ Thermische Stabilität: Für den Einsatz in Umgebungen mit hohen Temperaturen.

2. Berücksichtigen Sie Ihr Extrusionsverfahren:

Das Verfahren der Kunststoffextrusion spielt eine wichtige Rolle für die Leistung des PP-Materials. Wenn Sie kundenspezifische PP-Profile in Kleinserien herstellen müssen, ist es wichtig, eine Sorte zu wählen, die eine reibungslose Extrusion gewährleistet. Einige Sorten eignen sich besser für die Extrusion als andere und bieten optimale Fließfähigkeit und Stabilität.

① Extrusionsgeschwindigkeit: Wählen Sie eine Sorte, die eine konstante Durchflussrate für eine effiziente Produktion bietet.

② Materialverträglichkeit: Vergewissern Sie sich, dass die Sorte den Spezifikationen der Extrusionsanlagen und Werkzeuge entspricht.

3. Maßgeschneidert für Ihre spezifischen Anforderungen:

Verschiedene Branchen erfordern spezifische Eigenschaften. Wenn Sie beispielsweise korrosionsbeständige Kunststoffprofile für den Außenbereich oder die Schifffahrt herstellen, ist ein hochwertiges PP mit erhöhter chemischer Beständigkeit entscheidend. Ebenso müssen Profile aus medizinischem Polypropylen Sicherheitsstandards erfüllen, insbesondere wenn sie in direktem Kontakt mit dem menschlichen Körper stehen.

Anpassungen: Arbeiten Sie mit kundenspezifischen PP-Profilherstellern zusammen, um Materialien mit maßgeschneiderten Eigenschaften zu entwickeln, die den Anforderungen Ihres Projekts entsprechen.

4. Gleichgewicht zwischen Kosten und Leistung:

Bei der Auswahl der richtigen PP-Materialsorte müssen Kosten und Leistung gegeneinander abgewogen werden. Für die kundenspezifische Anpassung von PP-Profilen in Kleinserien können Sie kostengünstigere Sorten verwenden, ohne dabei Kompromisse bei wichtigen Eigenschaften einzugehen. Andererseits können Hochleistungssorten für kritische Anwendungen notwendig sein, aber sie haben einen höheren Preis.

5. Testen Sie das Material für Ihre spezifische Anwendung:

Bevor Sie sich für eine große Produktionsserie entscheiden, ist es wichtig, die PP-Sorte für Ihre spezielle Anwendung zu testen. So lassen sich mögliche Probleme wie Verformung oder Sprödigkeit frühzeitig erkennen. Die Tests stellen sicher, dass Ihr Material die erwartete Leistung erbringt, egal ob es sich um korrosionsbeständige Profile oder medizinische Anwendungen handelt.

6. Beratung mit Experten:

Arbeiten Sie eng mit Herstellern und Lieferanten von PP-Extrusionsprofilen zusammen, um herauszufinden, welche Materialqualität Ihren Anforderungen am besten entspricht. Sie können Ihnen Materialien empfehlen, die auf jahrelanger Erfahrung beruhen, und sie können Ihnen auch dabei helfen, Ihren Extrusionsprozess zu optimieren, um bessere Ergebnisse zu erzielen.

Können PP-Profile vollständig individuell gestaltet werden?

Ja, PP-Profile (Polypropylen) können vollständig individuell gestaltet werden, und das Kunststoffextrusionsverfahren spielt dabei eine entscheidende Rolle. PP-Profile sind für ihre Vielseitigkeit bekannt und ermöglichen es den Herstellern, eine breite Palette von Formen, Größen und Spezifikationen auf der Grundlage der Kundenanforderungen zu erstellen. Bei der Extrusion wird geschmolzenes Polypropylen durch eine Düse gepresst, um kontinuierliche Profile zu bilden, die dann auf die gewünschte Länge geschnitten werden können.

Zu den Anpassungsoptionen für PP-Profile gehören:

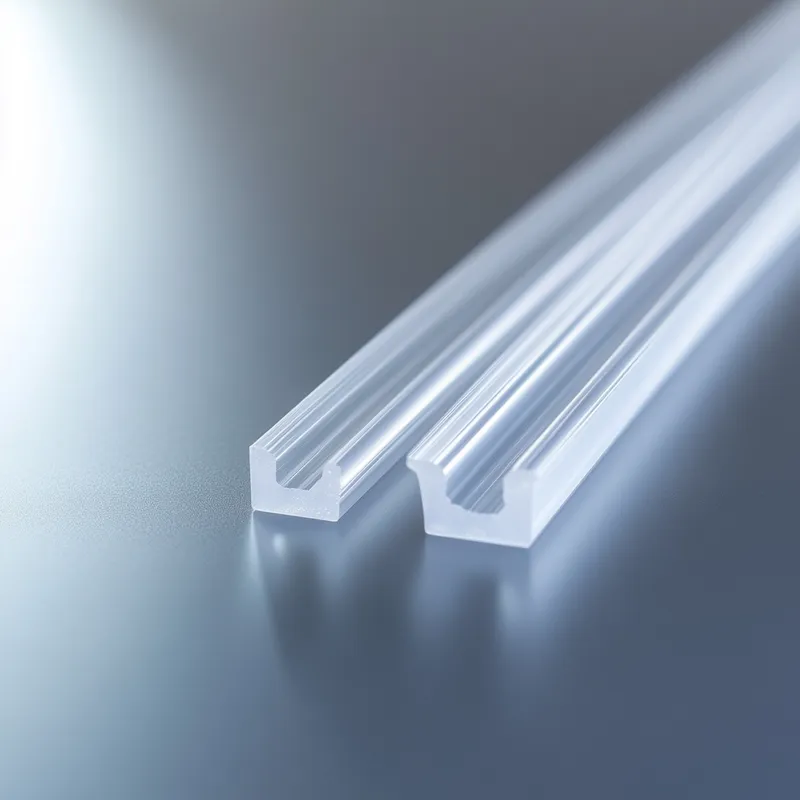

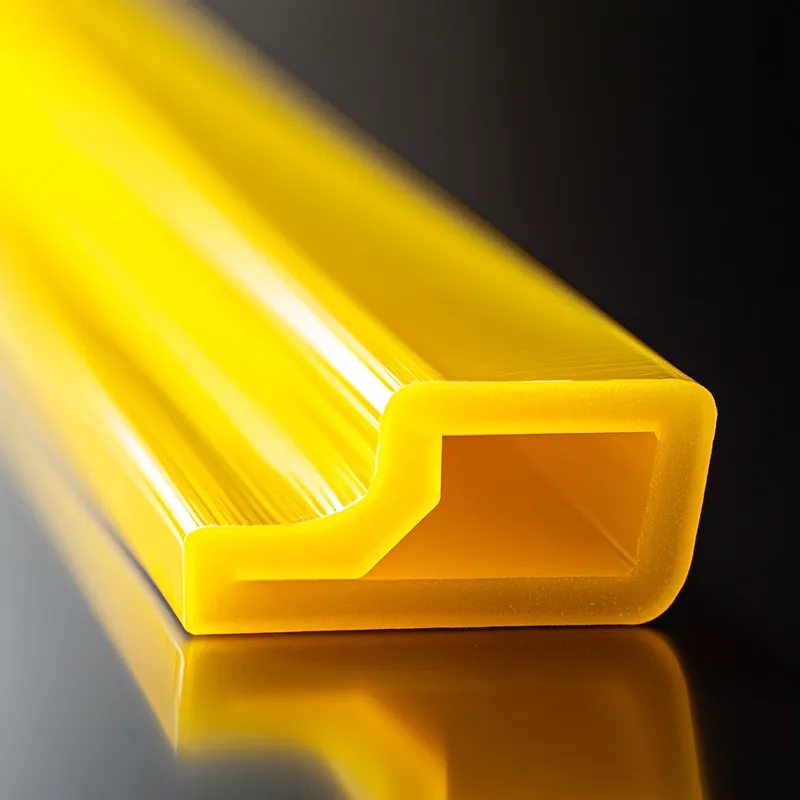

① Form und Größe: Die Profile können an spezifische Anforderungen angepasst werden, von einfachen geometrischen Formen bis hin zu komplexen, kundenspezifischen Formen.

② Dicke und Festigkeit: Das Extrusionsverfahren ermöglicht eine Anpassung der Wandstärke, was sich auf die Festigkeit und Haltbarkeit des Endprodukts auswirkt.

③ Oberflächenbehandlung: Die Oberflächenbeschaffenheit von PP-Profilen kann je nach ästhetischen oder funktionalen Anforderungen verändert werden (z. B. glatte, strukturierte oder gemusterte Oberflächen).

④ Zusatzstoffe und Modifikationen: Kundenspezifische Formulierungen können während der Extrusion hinzugefügt werden, um bestimmte Eigenschaften zu verbessern, z. B. Korrosionsbeständigkeit, UV-Stabilität oder die Einhaltung medizinischer Standards.

⑤ Kleinserienproduktion: PP-Profile können in kleinen Chargen hergestellt werden und eignen sich daher für Kleinserien oder Prototypen, was ideal für Nischenmärkte oder Spezialanwendungen ist.

Benutzerdefinierte PP-Profile Hersteller

Suchen Sie einen zuverlässigen Hersteller von kundenspezifischen PP-Profilen? Wir sind spezialisiert auf hochwertige, präzisionsgefertigte Polypropylenprofile, die auf Ihre Bedürfnisse zugeschnitten sind.

Leitfaden zur Herstellung von kundenspezifischen PP-Extrusionsprofilen

- Was macht die Nachhaltigkeit von PP-Profilen aus?

- Wie verhalten sich PP-Profile unter extremen Bedingungen?

- Welche Herausforderungen gibt es bei der PP-Profilbearbeitung?

- Wie lassen sich die Eigenschaften von PP-Profilen verbessern?

- Was sind die wichtigsten Vorteile und Grenzen der Verwendung von PP-Profilen?

- Welche Missverständnisse sollten bei PP-Profilen vermieden werden?

Was macht die Nachhaltigkeit von PP-Profilen aus?

Polypropylen (PP)-Profile werden zunehmend für ihre Nachhaltigkeit anerkannt, insbesondere im Zusammenhang mit Kunststoffextrusionsverfahren. Diese Profile sind nicht nur langlebig, sondern auch umweltfreundlich, wenn sie verantwortungsvoll hergestellt werden. Im Folgenden erfahren Sie, warum PP-Profile sich als nachhaltige Option auszeichnen:

1. Strapazierfähigkeit und Langlebigkeit:

PP-Profile sind äußerst korrosionsbeständig und daher ideal für Anwendungen, die langlebige Lösungen erfordern. Ihre außergewöhnliche Langlebigkeit reduziert den Bedarf an häufigem Austausch, wodurch sich der Abfall und der CO2-Fußabdruck im Laufe der Zeit verringern. Dies ist besonders in Branchen wie der Automobilindustrie, dem Baugewerbe und dem Gesundheitswesen von Bedeutung, wo Langlebigkeit entscheidend ist.

2. Energieeffiziente Produktion:

Das zur Herstellung von PP-Profilen verwendete Kunststoffextrusionsverfahren ist energieeffizient und benötigt im Vergleich zu anderen Herstellungsverfahren weniger Energie. Dies trägt dazu bei, die Umweltauswirkungen der Produktion insgesamt zu verringern. Bei diesem Verfahren wird der Kunststoff geschmolzen und mit einer Düse zu Profilen geformt, was eine präzise und individuelle Produktion mit minimalem Abfall ermöglicht.

3. Wiederverwertbarkeit:

PP ist einer der am besten recycelbaren Kunststoffe, und die daraus hergestellten Profile können ohne nennenswerte Qualitätseinbußen zur Herstellung neuer Artikel wiederverwendet werden. Dies trägt zur Verringerung der Abfallmenge bei, die auf Deponien landet, und fördert eine Kreislaufwirtschaft. Hersteller von kundenspezifischen PP-Profilen arbeiten häufig mit recyceltem PP, um nachhaltige Produkte herzustellen.

4. Chemikalien- und Korrosionsbeständigkeit:

PP-Profile haben eine ausgezeichnete Beständigkeit gegen Chemikalien, Feuchtigkeit und korrosive Umgebungen. Das macht sie ideal für den Einsatz in Branchen wie der Landwirtschaft, der chemischen Verarbeitung und der Schifffahrt, wo sie häufig rauen Bedingungen ausgesetzt sind. Ihre Korrosionsbeständigkeit verlängert den Lebenszyklus und trägt somit zur Nachhaltigkeit bei.

5. Biokompatibilität:

Für medizinische Anwendungen können PP-Profile in medizinischer Qualität hergestellt werden, um sicherzustellen, dass sie strenge Hygienestandards erfüllen und dabei die gleiche Haltbarkeit und Widerstandsfähigkeit aufweisen. Dies macht sie zu einer nachhaltigen Option im medizinischen Bereich, wo Produkte sowohl zuverlässig als auch sicher für den wiederholten Gebrauch sein müssen.

6. Kleinserienanpassung:

Die kundenspezifische Anpassung von PP-Profilen in Kleinserien ermöglicht es den Herstellern, nur das zu produzieren, was benötigt wird, wodurch der Abfall reduziert und die Überproduktion minimiert wird. Diese Flexibilität ist besonders vorteilhaft für Branchen, die spezielle Lösungen benötigen, wie z. B. die Medizin- oder Automobilbranche.

Wie verhalten sich PP-Profile unter extremen Bedingungen?

Polypropylen (PP)-Profile, die durch Kunststoffextrusion hergestellt werden, sind bekannt für ihre Vielseitigkeit und starke Leistung in einer Reihe von Umgebungen, einschließlich extremer Temperaturen und rauer Bedingungen. Das Extrusionsverfahren selbst ermöglicht eine genaue Kontrolle über die Form, Größe und Eigenschaften der PP-Profile und stellt sicher, dass sie spezifische Anforderungen erfüllen.

1. Leistung bei extremen Temperaturen:

PP-Profile weisen eine gute thermische Stabilität auf und halten in der Regel Temperaturen von -20°C bis 100°C stand. Dadurch eignen sie sich sowohl für den Einsatz in kalten als auch in heißen Umgebungen, wo sie ihre strukturelle Integrität ohne nennenswerte Verformung beibehalten. Bei höheren Temperaturen kann PP jedoch weich werden und an Steifigkeit verlieren, was bei der Entwicklung von Anwendungen, die über längere Zeiträume hinweg Hitze ausgesetzt sind, berücksichtigt werden sollte.

In kälteren Klimazonen behalten PP-Profile ihre Flexibilität und werden nicht spröde wie andere Materialien wie PVC. Dank dieser Elastizität können sie auch bei Minusgraden gut funktionieren und eignen sich daher ideal für den Einsatz in Branchen wie der Automobilindustrie und dem Baugewerbe, in denen Temperaturschwankungen üblich sind.

2. Leistung in rauen Umgebungen:

PP ist für seine hervorragende Beständigkeit gegen Chemikalien, Öle und Lösungsmittel bekannt, was es in rauen industriellen Umgebungen besonders wertvoll macht. So können PP-Profile beispielsweise in der chemischen Verarbeitung, in der Automobilindustrie und in der Landwirtschaft eingesetzt werden, wo die Exposition gegenüber korrosiven Substanzen ein Problem darstellt.

Das Extrusionsverfahren ermöglicht es den Herstellern, kundenspezifische Polypropylenprofile herzustellen, die bestimmte Anforderungen erfüllen, wie z. B. eine erhöhte Chemikalienbeständigkeit oder die Fähigkeit, der UV-Strahlung bei Außenanwendungen standzuhalten. Darüber hinaus sind PP-Extrusionsprofile leicht und dennoch haltbar, was in Branchen, die das Gesamtgewicht reduzieren wollen, ohne Kompromisse bei der Festigkeit einzugehen, ein großer Vorteil sein kann.

3. Korrosionsbeständigkeit:

Einer der Hauptvorteile von korrosionsbeständigen Kunststoffprofilen aus PP ist ihre Widerstandsfähigkeit gegenüber Feuchtigkeit, Salzen und vielen Chemikalien. Dadurch eignen sich PP-Profile für Anwendungen in der Schifffahrt, der Wasseraufbereitung und anderen korrosiven Umgebungen. Das Extrusionsverfahren ermöglicht eine fein abgestimmte Oberflächenveredelung, die die Korrosionsbeständigkeit des Endprodukts erhöht.

4. Medizinische PP-Profile:

Bei Profilen aus Polypropylen in medizinischer Qualität gewährleistet das Extrusionsverfahren ein hohes Maß an Präzision und Sauberkeit, was für medizinische Anwendungen unerlässlich ist. PP ist ungiftig und kann sterilisiert werden, was es zu einer bevorzugten Wahl für medizinische Geräte und Ausrüstung macht. Auch bei kleinen Chargen ist eine individuelle Anpassung an die spezifischen medizinischen Anforderungen möglich.

5. Anpassung von Kleinserien:

Unternehmen, die PP-Profile in kleinen Stückzahlen herstellen müssen, können mit dem Kunststoffextrusionsverfahren auch geringere Produktionsmengen ohne Qualitätseinbußen bewältigen. Diese Flexibilität ist ideal für Branchen, die spezielle oder kundenspezifische Formen, aber keine großen Mengen benötigen, wie z. B. der Prototypenbau oder Nischenanwendungen.

Welche Herausforderungen gibt es bei der PP-Profilbearbeitung?

Polypropylen (PP) ist ein vielseitiger Kunststoff, der in verschiedenen Branchen zur Herstellung von Profilen wie Rohren, Platten und kundenspezifischen Komponenten verwendet wird. Bei der Verarbeitung von PP-Profilen durch Kunststoffextrusion können jedoch verschiedene Herausforderungen auftreten. Im Folgenden finden Sie einige der häufigsten Herausforderungen und ihre Lösungen:

1. Schlechte Oberflächenbeschaffenheit:

Problem: Eine der häufigsten Herausforderungen bei der PP-Profilextrusion ist das Erreichen einer glatten, fehlerfreien Oberfläche. Probleme wie Schlieren, Flecken oder raue Texturen können aufgrund ungeeigneter Extrusionseinstellungen oder Kühlprozesse auftreten.

Lösung:

① Extruder-Einstellungen: Vergewissern Sie sich, dass die Extrusionstemperatur optimal eingestellt ist (in der Regel etwa 200-240 °C für PP). Ist sie zu hoch, könnte sie zu einer Zersetzung führen; ist sie zu niedrig, könnte sie den Fluss beeinträchtigen.

② Kühlsystem: Kontrollieren Sie die Abkühlgeschwindigkeit, um Verformungen oder Oberflächenunregelmäßigkeiten zu vermeiden. Verwenden Sie geeignete Kühltechniken wie Luft- oder Wasserkühlung, um eine gleichmäßige Kühlung über das gesamte Profil zu gewährleisten.

③ Formenpflege: Reinigen und pflegen Sie die Formen regelmäßig, um Materialablagerungen zu vermeiden, die auch die Oberflächenqualität beeinträchtigen können.

2. Inkonsistente Dicke:

Problem: Schwankungen in der Wanddicke oder Maßabweichungen können durch unsachgemäße Extrusions- oder Düseneinstellungen entstehen.

Lösung:

① Konstruktion der Matrize: Optimieren Sie das Design der Düse, um eine gleichmäßige Materialverteilung zu gewährleisten. Eine gut konzipierte Düse kann den Fluss und die Dicke des PP-Profils steuern.

② Extrudergeschwindigkeit: Stellen Sie die Geschwindigkeit des Extruders so ein, dass sie der Kapazität der Düse entspricht und einen gleichmäßigen Materialfluss gewährleistet.

3. Die Schwellung:

Problem: PP neigt dazu, sich nach dem Verlassen der Extrusionsdüse auszudehnen, ein Phänomen, das als "Düsenquellung" bekannt ist. Dies kann zu Schwierigkeiten beim Erreichen präziser Profilabmessungen führen, insbesondere bei kundenspezifischen Anwendungen.

Lösung:

① Kompensation von Werkzeugschwellungen: Berücksichtigen Sie das Aufquellen der Matrize im Voraus, indem Sie die Formen und Matrizen so konstruieren, dass sie die erwartete Aufquellrate aufnehmen können.

② Verarbeitungsparameter: Passen Sie die Extrusionstemperatur und den Druck sorgfältig an, um das Ausmaß der Düsenquellung zu reduzieren.

4. Materialverschlechterung:

Problem: Übermäßige Hitze oder eine längere Aussetzung an hohe Temperaturen kann PP zersetzen, was zu Verfärbungen, verminderten mechanischen Eigenschaften und der Freisetzung schädlicher Dämpfe führt.

Lösung:

① Temperaturkontrolle: Verwenden Sie während der Extrusion eine präzise Temperaturkontrolle, um eine Überhitzung zu vermeiden.

② Zusatzstoffe: Dem PP-Material werden Stabilisatoren oder Antioxidantien zugesetzt, um seine Widerstandsfähigkeit gegen Hitze und Zersetzung zu erhöhen.

5. Hohe Schrumpfung:

Problem: PP kann nach dem Abkühlen stark schrumpfen, was die endgültigen Abmessungen und die Form des Profils beeinträchtigen und zu Fehlern führen kann.

Lösung:

① Formgestaltung: Berücksichtigen Sie die Schrumpfung bei der Konstruktion der Form. Größere Formen oder geringfügige Anpassungen in der Konstruktion können helfen, die Schwindungseffekte zu reduzieren.

② Materialformulierung: Verwenden Sie PP-Typen mit geringer Schrumpfung oder ändern Sie die Materialrezeptur, um die Schrumpfung zu verringern.

6. Sprödigkeit und Rissbildung:

Problem: Obwohl PP allgemein für seine Zähigkeit bekannt ist, kann es unter bestimmten Bedingungen spröde werden, insbesondere in kalten Umgebungen oder wenn es chemischen Belastungen ausgesetzt ist.

Lösung:

① Zähigkeitserhöhende Zusatzstoffe: Verwenden Sie schlagzäh modifizierte PP-Typen oder Additive, die die Zähigkeit und Rissfestigkeit des Materials erhöhen.

② Nachbearbeitung: Ziehen Sie Nachbearbeitungsverfahren wie Glühen oder Wärmebehandlung in Betracht, um die mechanischen Eigenschaften des Materials zu verbessern und seine Sprödigkeit zu verringern.

7. Kontamination und Reinheit:

Problem: Verunreinigungen im Material, wie Staub oder Fremdkörper, können die Qualität und Festigkeit des PP-Profils beeinträchtigen.

Lösung:

① Sauberkeit: Sorgen Sie für eine saubere Umgebung während des Extrusionsprozesses und stellen Sie sicher, dass das PP-Rohmaterial frei von Verunreinigungen ist.

② Qualitätskontrolle: Führen Sie strenge Qualitätskontrollverfahren ein, um Verunreinigungen zu erkennen und zu entfernen, bevor das Material verarbeitet wird.

Wie können die Eigenschaften von PP-Profilen verbessert werden?

Um die Eigenschaften von PP-Profilen zu verbessern, spielt das Extrusionsverfahren eine entscheidende Rolle. Das Extrusionsverfahren ermöglicht eine präzise Steuerung der Materialeigenschaften und ist daher ideal für die Anpassung von PP-Profilen an spezifische Leistungsanforderungen. Im Folgenden werden einige Strategien zur Verbesserung der Leistung von PP-Profilen vorgestellt:

1. UV-Beständigkeit:

① Einarbeitung von UV-Stabilisatoren: Die Zugabe von UV-Stabilisatoren oder Absorbern während des Extrusionsprozesses kann die UV-Beständigkeit von PP-Profilen erheblich verbessern. Diese Zusatzstoffe schützen das Material vor dem Abbau durch längere Sonneneinstrahlung und verlängern die Lebensdauer der Profile im Außenbereich.

② Beschichtung: Ein anderer Ansatz ist das Aufbringen einer UV-beständigen Beschichtung auf die Oberfläche der PP-Profile nach der Extrusion. Dies bietet einen zusätzlichen Schutz gegen schädliche UV-Strahlen und erhöht die Haltbarkeit des Materials.

2. Schwerentflammbarkeit:

① Flammhemmende Zusatzstoffe: Durch die Zugabe von Flammschutzmitteln während der Extrusion können PP-Profile feuerfest gemacht werden. Diese Zusatzstoffe bilden entweder eine schützende Holzkohleschicht oder greifen chemisch in den Verbrennungsprozess ein, wodurch die Entflammbarkeit des Materials verringert wird.

② Polymermischungen: Die Mischung von PP mit flammfesten Polymeren kann die Feuerbeständigkeit ebenfalls verbessern. Der Extrusionsprozess kann angepasst werden, um das richtige Mischungsverhältnis zu erreichen, was zu Profilen führt, die sowohl die inhärenten Eigenschaften von PP als auch eine verbesserte Flammbeständigkeit aufweisen.

3. Verstärkung:

① Einarbeitung von Füllstoffen: Die Verstärkung von PP-Profilen mit Füllstoffen wie Glasfasern oder Kohlenstofffasern während der Extrusion kann deren Festigkeit und Steifigkeit erhöhen. Die Verstärkung mit Glasfasern ist vor allem bei Anwendungen üblich, die eine höhere mechanische Leistung erfordern, wie z. B. im Automobilbau oder in der Industrie.

② Mineralische Füllstoffe: Die Zugabe von mineralischen Füllstoffen wie Talk oder Kalziumkarbonat kann die Dimensionsstabilität und Wärmebeständigkeit von PP-Profilen verbessern und gleichzeitig die Kosten senken. Diese Füllstoffe verbessern auch die Gesamtsteifigkeit des Profils, ohne sein Gewicht wesentlich zu beeinflussen.

4. Kleinserienanpassung:

Flexibilität in der Produktion: Das Extrusionsverfahren ermöglicht die Herstellung von PP-Profilen in Kleinserien, was ideal für kundenspezifische Aufträge ist. Die Kleinserienfertigung ermöglicht eine flexible Anpassung der Materialzusammensetzung an die spezifischen Kundenbedürfnisse bei gleichzeitiger Wahrung der Kosteneffizienz.

5. Anpassungen und spezifische Anwendungen:

① PP-Profile für medizinische Zwecke: Für medizinische Anwendungen können PP-Profile aus Harzen mit medizinischer Eignung extrudiert werden, die strenge gesetzliche Normen erfüllen. Diese Harze können auch für Eigenschaften wie Biokompatibilität und Sterilisationsbeständigkeit weiter modifiziert werden.

② Korrosionsbeständigkeit: Durch die Anreicherung des PP-Materials mit korrosionsbeständigen Additiven können Profile für den Einsatz in rauen Umgebungen, z. B. in der chemischen oder maritimen Industrie, hergestellt werden.

Was sind die wichtigsten Vorteile und Grenzen der Verwendung von PP-Profilen?

PP (Polypropylen)-Profile, die im Kunststoff-Extrusionsverfahren hergestellt werden, bieten mehrere Vorteile, darunter hervorragende Korrosionsbeständigkeit, geringes Gewicht und Kosteneffizienz. Sie können leicht für verschiedene Branchen angepasst werden, von Polypropylenprofilen für medizinische Zwecke bis hin zu PP-Profilen für Kleinserien. Allerdings gibt es auch einige Einschränkungen, wie z. B. eine geringe UV-Beständigkeit und einen relativ engen Temperaturbereich. Das Verständnis der Vorteile und Herausforderungen von PP-Profilen hilft Herstellern, fundierte Entscheidungen für Anwendungen in der Automobilindustrie, im Bauwesen und anderen Bereichen zu treffen.

1. Die wichtigsten Vorteile der Verwendung von PP-Profilen:

① Ausgezeichnete Korrosionsbeständigkeit: PP-Profile sind sehr beständig gegen viele Chemikalien, Säuren und Basen. Das macht sie ideal für Anwendungen in Branchen, die mit aggressiven Stoffen umgehen, wie z. B. die chemische Verarbeitung und die Abwasserbehandlung. Die Korrosionsbeständigkeit gewährleistet eine lange Lebensdauer, auch in rauen Umgebungen.

② Vielseitig und anpassbar: PP-Profile lassen sich leicht in verschiedene Formen und Größen extrudieren und bieten so Flexibilität bei Design und Anpassung. Ob Sie nun Standardprofile oder komplexe, kundenspezifische Formen benötigen, das Extrusionsverfahren ermöglicht eine schnelle und präzise Produktion. Das macht PP-Profile zu einer attraktiven Option für Hersteller in Branchen wie der Automobil-, Bau- und Verpackungsindustrie.

③ Leicht und langlebig: Polypropylen ist ein leichtes Material, das keine Kompromisse bei der Festigkeit und Haltbarkeit eingeht. Profile aus PP haben eine hohe Schlagzähigkeit und können hohen Belastungen standhalten, was sie ideal für den langfristigen Einsatz in verschiedenen Anwendungen macht.

④ Kostengünstig: Das Kunststoff-Extrusionsverfahren ist effizient, so dass PP-Profile im Vergleich zu anderen Materialien erschwinglicher sind. Darüber hinaus ist PP preiswerter als viele andere technische Kunststoffe, was dazu beiträgt, die Produktionskosten niedrig zu halten, ohne die Leistung zu beeinträchtigen.

⑤ Optionen in medizinischer Qualität: PP-Profile können so hergestellt werden, dass sie die strengen Normen für medizinische Anwendungen, wie Sterilisation und Biokompatibilität, erfüllen. Für Profile in medizinischer Qualität ist PP aufgrund seiner Ungiftigkeit und leichten Sterilisierbarkeit die ideale Wahl und erfüllt die strengen Vorschriften des Gesundheitssektors.

⑥ Vorteile für die Umwelt: Polypropylen ist ein recyclingfähiges Material, was PP-Profile im Vergleich zu anderen Kunststoffen zu einer nachhaltigeren Option macht. Dieser Aspekt ist besonders wichtig für Unternehmen, die ihren ökologischen Fußabdruck verringern wollen.

2. Beschränkungen bei der Verwendung von PP-Profilen:

① Geringe UV-Beständigkeit: PP ist nicht sehr widerstandsfähig gegen ultraviolette (UV-)Strahlung. Bei längerer Einwirkung von UV-Licht kann sich das Material zersetzen, was zu einem Verblassen der Farbe und einem Verlust der mechanischen Eigenschaften führt. Dies kann die Verwendung im Außenbereich einschränken, es sei denn, es werden zusätzliche Schutzmaßnahmen ergriffen, z. B. UV-Stabilisatoren oder Beschichtungen.

② Begrenzter Temperaturbereich: Polypropylen hat einen relativ niedrigen Schmelzpunkt (160-170 °C), was seine Verwendung in Umgebungen mit hohen Temperaturen einschränkt. PP-Profile sind nicht für Anwendungen geeignet, bei denen sie hohen Temperaturen oder heißen Flüssigkeiten ausgesetzt sind, da sie sich verziehen oder schmelzen können.

③ Sprödigkeit bei kalten Temperaturen: PP-Profile sind zwar im Allgemeinen zäh, können aber bei sehr niedrigen Temperaturen spröde werden. Dies macht sie ungeeignet für Anwendungen, bei denen das Material Frost oder Minusgraden ausgesetzt ist, es sei denn, es werden spezielle Formulierungen verwendet.

④ Potenzial für Spannungsrisse: Unter bestimmten Bedingungen können PP-Profile zu Spannungsrissen neigen, vor allem wenn sie im Laufe der Zeit aggressiven Chemikalien oder mechanischer Belastung ausgesetzt sind. Diese Einschränkung kann durch eine sorgfältige Materialauswahl oder die Verwendung von Additiven behoben werden, ist aber ein wichtiger Aspekt in der Entwurfsphase.

⑤ Oberflächenbehandlung: PP-Profile können zwar eine glatte Oberfläche haben, aber um hochwertige, ästhetisch ansprechende Oberflächen zu erzielen, sind möglicherweise zusätzliche Nachbearbeitungsschritte erforderlich. Bei Anwendungen, bei denen das Aussehen des Produkts entscheidend ist, können zusätzliche Nachbehandlungen erforderlich sein.

Welche Missverständnisse sollten bei PP-Profilen vermieden werden?

Bei der Verwendung von PP-Profilen (Polypropylen) gibt es einige Irrtümer, die Sie vermeiden sollten, insbesondere im Hinblick auf das Verfahren der Kunststoffextrusion, das eine entscheidende Rolle bei der Formgebung dieser Materialien spielt. Hier sind einige der häufigsten:

1. Unterschätzung der Materialverträglichkeit:

Ein Irrglaube ist die Annahme, dass alle PP-Profile für jede Anwendung gleich gut geeignet sind. Obwohl PP für seine Vielseitigkeit bekannt ist, ist es wichtig, je nach Verwendungszweck die richtige PP-Qualität zu wählen. So erfordern beispielsweise PP-Profile für den medizinischen Bereich, die im Gesundheitswesen eingesetzt werden, einen höheren Reinheitsgrad und spezifische Zertifizierungen im Vergleich zu allgemeinen industriellen PP-Profilen. Bei der Wahl des richtigen Materials sollte man sich an einen Hersteller von PP-Profilen wenden.

2. Ignorieren von Verarbeitungsvariablen bei der Extrusion:

Der Extrusionsprozess ist sehr empfindlich gegenüber Temperatur, Druck und Extrusionsgeschwindigkeit. Ein häufiger Fehler ist, diese Faktoren während der Produktion nicht sorgfältig zu kontrollieren. Uneinheitliche Temperaturen und Druckniveaus können zu ungleichmäßigen Profilen führen, die sowohl das Aussehen als auch die Funktionalität des Endprodukts beeinträchtigen. Es ist wichtig, einen erfahrenen Verarbeiter für die PP-Profilextrusion zu wählen, der diese Variablen einstellen kann, um qualitativ hochwertige und gleichbleibende Ergebnisse zu gewährleisten.

3. Keine Berücksichtigung der Korrosionsbeständigkeit:

PP ist für seine hervorragende Korrosionsbeständigkeit bekannt, aber das bedeutet nicht, dass es das beste Material für alle Umgebungen ist. Es ist wichtig, die spezifischen Umweltfaktoren zu bewerten, wie z. B. die Einwirkung von Chemikalien oder extreme Bedingungen. Wenn Ihre Anwendung eine erhöhte Korrosionsbeständigkeit erfordert, kann ein spezielles Extrusionsverfahren mit einem höherwertigen PP erforderlich sein. Wenn Sie sicherstellen, dass Ihr PP-Profil diesen Bedingungen standhält, verlängert sich die Lebensdauer des Produkts.

4. Übersehen der Anforderungen an die Kleinserienproduktion:

Manche Unternehmen gehen fälschlicherweise davon aus, dass Kunststoffextrusionsverfahren nur für die Großserienfertigung effizient sind. Mit modernen Extrusionstechnologien ist es jedoch durchaus möglich, PP-Profile in Kleinserien herzustellen. Viele Hersteller bieten jetzt flexible Lösungen für Kleinserien an, die es Unternehmen ermöglichen, maßgeschneiderte PP-Profile für Nischenanwendungen zu erhalten, ohne dass ihnen Produktionskosten in großem Maßstab entstehen.

5. Die Annahme, dass alle PP-Profile gleich sind:

Jedes PP-Profil ist in Bezug auf Dicke, Form und Oberflächenbeschaffenheit einzigartig, und diese Unterschiede können sich auf den Extrusionsprozess auswirken. Nicht alle Profile können auf die gleiche Weise verarbeitet werden, daher ist es wichtig, dass Sie sich mit Ihrem Extrusionspartner über die spezifischen Anforderungen für Ihr Profil beraten. Ganz gleich, ob Sie haltbare, korrosionsbeständige Profile oder komplizierte Designs für spezielle Anwendungen suchen, Ihr Anbieter sollte das Extrusionsverfahren auf diese Anforderungen abstimmen.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusionsverfahren und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre Produktionsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik- und Konsumgüterindustrie, und konzentrieren uns auf B2B-Partnerschaften.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com