Hochwertige PE-Profile für vielseitige Anwendungen

Entdecken Sie bei UPlastech hochwertige PE-Profile, die für Langlebigkeit und Vielseitigkeit in verschiedenen Anwendungen konzipiert sind. Entdecken Sie unser Angebot noch heute!

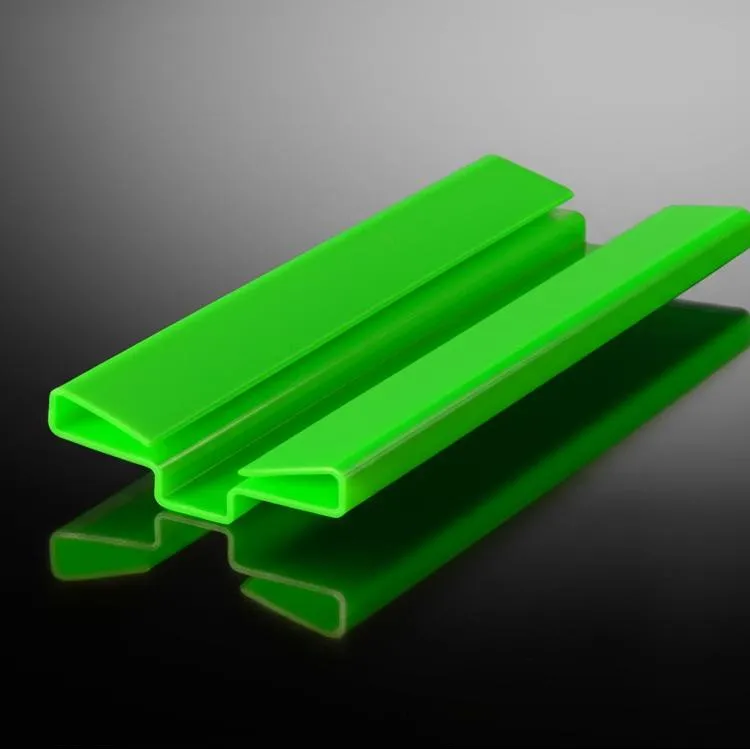

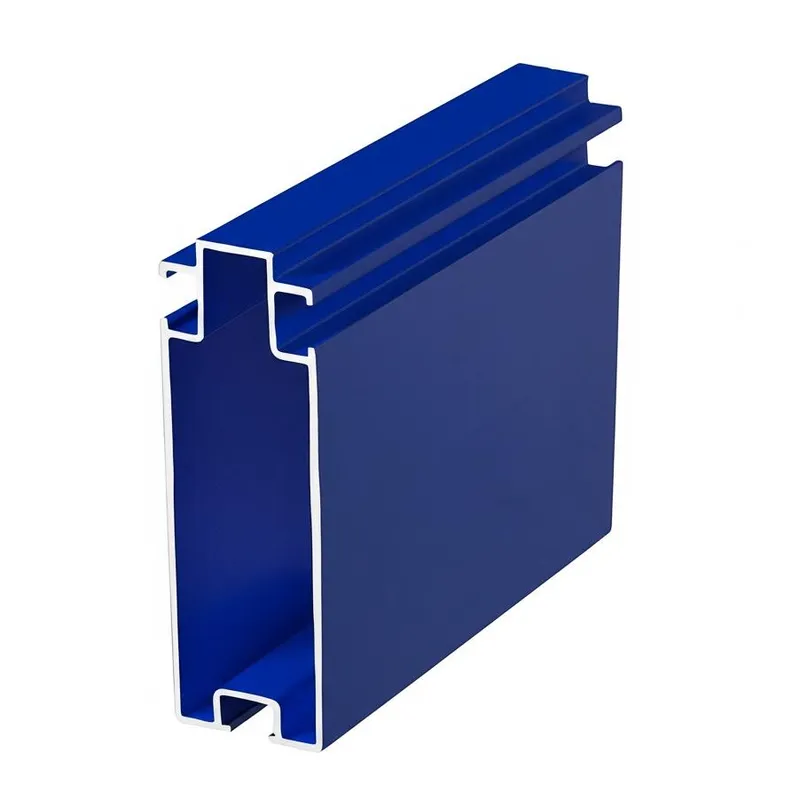

PE-Führungsschienen-Verschleißstreifen

HDPE-Führungsschienenprofil (Verschleißstreifen)

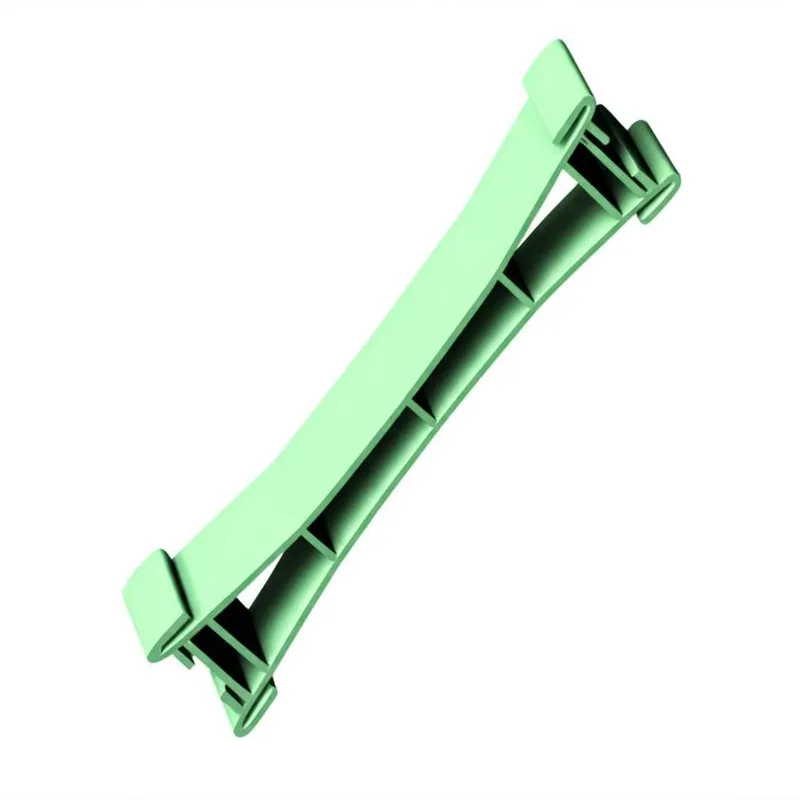

PE-Vierkantrohr

Leitfaden zur Herstellung von kundenspezifischen PE-Extrusionsprofilen

Was sind kundenspezifische PE-Profile?

Maßgeschneiderte PE-Profile sind spezielle, kontinuierliche Formen, die im Extrusionsverfahren aus Polyethylen (PE) hergestellt und auf die spezifischen Design- und Funktionsanforderungen einer bestimmten Anwendung zugeschnitten werden.

Vollständiger technischer Name: Extrudierte Profile aus Polyethylen.

Gebräuchliche Aliasnamen: PE-Strangpressprofile, kundenspezifische Polyethylen-Extrusionen, PE-Profile.

Grundprinzipien: Das Grundprinzip ist die Thermoplast-Extrusion. Polyethylen, ein thermoplastisches Polymer, wird bis zu einem geschmolzenen Zustand erhitzt und dann durch eine speziell geformte Düse gepresst (extrudiert). Wenn der geschmolzene Kunststoff die Düse verlässt, nimmt er die Querschnittsform der Düse an. Diese kontinuierliche Form wird dann abgekühlt, verfestigt und auf die gewünschten Längen geschnitten, wodurch ein "Profil" entsteht.

Grundlegende Konzepte:

- Polyethylen (PE): Ein vielseitiges und weit verbreitetes thermoplastisches Polymer, das für seine chemische Beständigkeit, seine elektrischen Isolationseigenschaften, seine niedrigen Kosten und seine einfache Verarbeitung bekannt ist. Es gibt ihn in verschiedenen Dichten, die jeweils unterschiedliche Eigenschaften aufweisen.

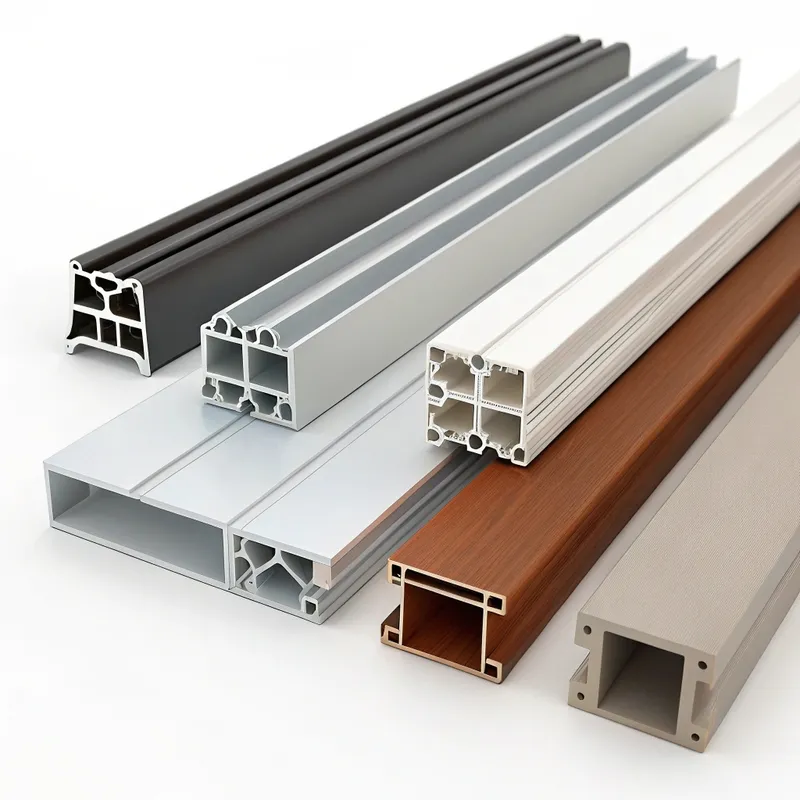

- Profil: Ein Extrusionsprodukt mit konstantem Querschnitt über seine gesamte Länge. Beispiele sind L-Formen, U-Kanäle, T-Profile, Rohre, Stangen oder hochkomplexe und einzigartige Geometrien.

- Extrusion: Ein Herstellungsverfahren, bei dem ein Material durch eine Matrize mit einem gewünschten Querschnitt gedrückt wird.

- Die: Ein spezielles Werkzeug, in der Regel aus gehärtetem Stahl, mit einer Öffnung, die nach dem Negativ der gewünschten Profilform bearbeitet ist. Es ist das Herzstück des Profilextrusionsverfahrens.

- Extruder: Die Maschine, die den Kunststoff schmilzt und ihn durch die Düse drückt. Sie besteht in der Regel aus einem Trichter (für die Zufuhr des Rohmaterials), einem beheizten Zylinder, einer rotierenden Schnecke (oder Schnecken) und einem Antriebssystem.

- Kalibrierung/Dimensionierung: Verfahren nach dem Strangpressen, die sicherstellen, dass das Profil beim Abkühlen und Erstarren genaue Maßangaben erfüllt.

- Thermoplastisch: Eine Art von Polymer, das bei einer bestimmten erhöhten Temperatur formbar wird und sich beim Abkühlen verfestigt. Thermoplaste können wiederholt geschmolzen und umgeformt werden.

Klassifizierung und Typ: Die Vielfalt der PE-Profile verstehen

Maßgeschneiderte PE-Profile lassen sich anhand mehrerer Faktoren klassifizieren, darunter die Art des verwendeten Polyethylenharzes, die Komplexität der Profilform und der vorgesehene Anwendungsbereich.

1. Klassifizierung auf der Grundlage von Polyethylen (PE) Materialtyp:

Die verschiedenen Polyethylenqualitäten bieten ein breites Spektrum an Eigenschaften, die sie für unterschiedliche Anwendungen geeignet machen:

① Profile aus Polyethylen niedriger Dichte (LDPE):

- Eigenschaften: Weich, flexibel, gute Zähigkeit, ausgezeichnete chemische Beständigkeit, niedriger Schmelzpunkt, gute Verarbeitbarkeit.

- Häufige Verwendungen: Flexible Schläuche, Verpackungsfolien und -komponenten, Dichtungen, Quetschflaschen, Draht- und Kabelisolierung.

② Profile aus linearem Polyethylen niedriger Dichte (LLDPE):

- Eigenschaften: Höhere Zugfestigkeit, Schlagfestigkeit und Durchstoßfestigkeit im Vergleich zu LDPE. Bietet gute Flexibilität und Spannungsrissbeständigkeit.

- Häufige Verwendungen: Geomembranen, Auskleidungen, flexible Schläuche, die eine höhere Festigkeit erfordern, landwirtschaftliche Folien.

③ Profile aus Polyethylen mittlerer Dichte (MDPE):

- Eigenschaften: Eigenschaften, die zwischen LDPE und HDPE liegen. Gute Stoß- und Fallfestigkeit, bessere Spannungsrissbeständigkeit als HDPE.

- Häufige Verwendungen: Gasleitungen und Armaturen, Säcke, Schrumpffolie.

④ Profile aus hochdichtem Polyethylen (HDPE):

- Eigenschaften: Steifer, fester und abriebfester als LDPE. Ausgezeichnete chemische Beständigkeit, gute Schlagzähigkeit auch bei niedrigen Temperaturen, geringe Feuchtigkeitsaufnahme.

- Häufige Verwendungen: Rohre (Wasser, Entwässerung, Industrie), Chemikalienbehälter, Schneidebretter, Verschleißstreifen, Automobilteile, Bootsteile.

⑤ Profile aus ultrahochmolekularem Polyethylen (UHMWPE):

- Eigenschaften: Extrem hohe Abriebfestigkeit, sehr niedriger Reibungskoeffizient, hohe Schlagzähigkeit, gute chemische Beständigkeit. Schwieriger zu extrudieren als andere PE-Typen.

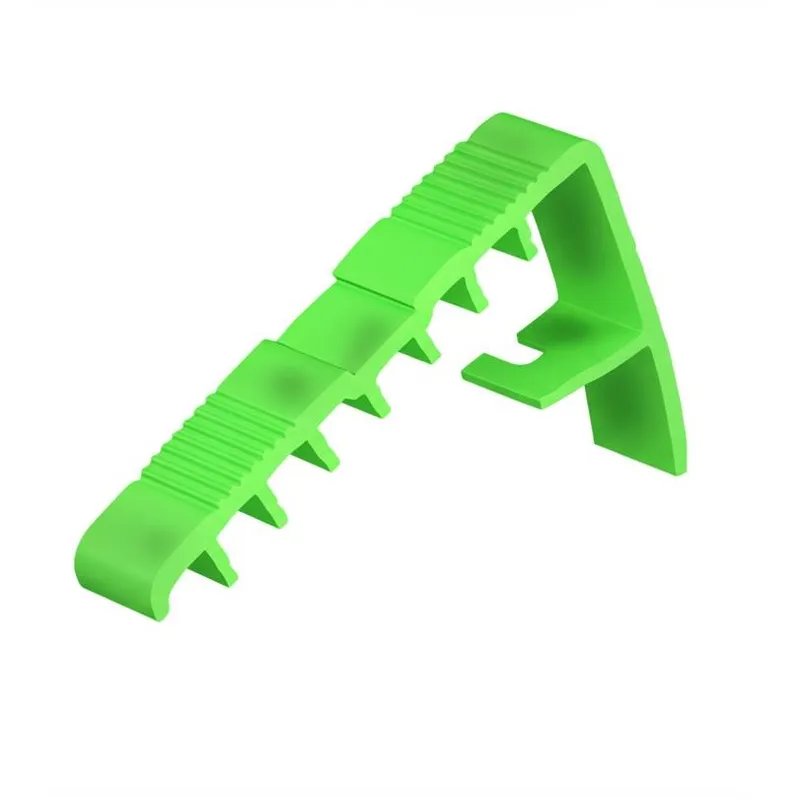

- Häufige Verwendungen: Führungsschienen, Verschleißstreifen für Förderanlagen, Lager, medizinische Implantate (bestimmte Sorten), Rutschenauskleidungen.

⑥ Vernetzte Polyethylen (XLPE/PEX)-Profile:

- Merkmale: Verbesserte Eigenschaften wie verbesserte Hochtemperaturleistung, Festigkeit und chemische Beständigkeit aufgrund der Vernetzung der Polymerketten. Auf die Extrusion folgt häufig ein Vernetzungsprozess nach der Extrusion.

- Häufige Verwendungen: Warmwasserleitungen (PEX-Rohre), chemikalienbeständige Rohre, Isolierung von Elektrokabeln.

2. Klassifizierung auf der Grundlage von Profilkomplexität/-form:

① Einfache Profile: Diese haben einfache geometrische Querschnitte.

- Beispiele: Vollstangen, Hohlrohre, Flachbänder, Vierkantstäbe, L-Winkel, C-Kanäle.

② Komplexe Profile: Dazu gehören komplizierte Geometrien, mehrere Hohlräume, unterschiedliche Wandstärken oder Merkmale, die eine fortschrittliche Werkzeugkonstruktion erfordern.

- Beispiele: Multilumen-Schläuche, Fensterglasleisten, kundenspezifische Dichtungen mit detaillierten Merkmalen, Profile mit integrierten Scharnieren.

③ Co-extrudierte Profile: Sie werden hergestellt, indem zwei oder mehr verschiedene Materialien (oder Farben desselben Materials) gleichzeitig durch eine einzige Düse extrudiert werden.

- Beispiele: Starres PE-Profil mit flexibler PE-Dichtlippe, ein Profil mit einer farbigen Deckschicht über einem Basismaterial, mehrschichtige Schläuche.

3. Klassifizierung auf der Grundlage des allgemeinen Anwendungsbereichs:

Detaillierte Anwendungen werden später erörtert, aber eine grobe Klassifizierung umfasst:

- Bauprofile: Verwendung im Bauwesen und in der Infrastruktur.

- Verpackungsprofile: Werden zum Schutz und zur Präsentation von Produkten verwendet.

- Profile für die Automobilindustrie: Komponenten für Fahrzeuge.

- Industrielle Profile: Teile für Maschinen, Ausrüstung und Anlageninfrastruktur.

- Profile für Konsumgüter: Komponenten für Produkte des täglichen Bedarfs.

- Elektrische Profile: Für Isolierung, Kabelkanäle und Kabelmanagement.

Typische Anwendungsszenarien/Anwendungsfälle für kundenspezifische PE-Profile

Die Vielseitigkeit von Polyethylen in Verbindung mit der Anpassungsfähigkeit des Extrusionsverfahrens ermöglicht es, kundenspezifische PE-Profile für eine breite Palette von Branchen und Anwendungen zu verwenden.

1. Bauindustrie:

① Fenster- und Türkomponenten: Glasleisten, Dichtungsstreifen, Dichtungen, Rahmenteile, Abstandshalter. (Oft LDPE für Flexibilität, HDPE für steifere Teile).

② Leitungen und Rohre: Gewellte Rohre für die Entwässerung, glatte Rohre für Wasser und Gas (HDPE, MDPE), elektrische Leitungen.

③ Kantenschutzleisten und Zierleisten: Schutz der Ecken von Wänden, Möbeln oder Geräten während der Bauphase oder in fertigen Produkten.

④ Dehnungsfugen und Fugenbleche: Abdichtung von Fugen in Betonstrukturen.

⑤ Komponenten für Terrassendielen und Geländer: Einige Verbundbeläge enthalten PE, und reine PE-Profile können für Geländer oder Füllungen verwendet werden.

2. Verpackungslösungen:

① Dichtungsstreifen und Verschlüsse: Für Beutel und Behälter, die luftdicht oder manipulationssicher verschlossen werden sollen. (LDPE, LLDPE).

② Schutzkanten und Schutzdämme: Polsterung und Schutz der Waren während des Transports.

③ Komponenten anzeigen: Rahmen für Verkaufsstellen, Kanäle für die Beschilderung.

④ Schläuche für Verpackungen: Für Kosmetika, Industrieklebstoffe oder Lebensmittelprodukte.

3. Automobilsektor:

① Dichtungen und Dichtungsringe: Fensterdichtungen, Türdichtungen, Dichtungsstreifen. (Oft TPE co-extrudiert mit PE, oder spezielle PE-Qualitäten).

② Zierleisten und Formteile: Dekorative oder funktionelle Verkleidungsteile für innen und außen.

③ Schläuche: Für den Flüssigkeitstransfer (Scheibenwaschflüssigkeit, HVAC-Abfluss), Kabelbäume. (HDPE, MDPE).

④ Aufprallschutzvorrichtungen und Stoßfängerkomponenten: Geringfügige stoßdämpfende Komponenten.

⑤ Kabelkanäle und Kabelmanagement: Schutz der elektrischen Verkabelung.

4. Industrie und Fertigung:

① Förderbandkomponenten: Verschleißstreifen, Führungsschienen (insbesondere UHMWPE wegen seiner geringen Reibung und hohen Verschleißfestigkeit), Kettenführungen.

② Tankauskleidungen und Schachtauskleidungen: Schutz von Behältern vor korrosiven Chemikalien oder Gewährleistung eines reibungslosen Flusses in Materialtransportrutschen (HDPE, UHMWPE).

③ Maschinenschutzvorrichtungen und Sicherheitsschranken: Leichte und stoßfeste Schutzvorrichtungen.

④ Kabelmanagement-Systeme: Rohre, Kanäle und Schläuche für die Organisation und den Schutz von Kabeln.

⑤ Walzen und Lager: (UHMWPE) für Anwendungen mit geringer Belastung.

5. Konsumgüter:

① Möbelkanten und Zierleisten: Dekorative und schützende Kanten für Tische, Regale.

② Spielzeugkomponenten: Sichere, haltbare und bunte Teile für Spielzeug.

③ Sportartikel: Komponenten für Skier, Snowboards (Base Layer), Schutzausrüstung.

④ Gartenbauprodukte: Pflanzpfähle, Spaliere, Einfassungen für Gartenbeete.

6. Elektrotechnik und Elektronik:

① Kabelummantelung und Isolierung: Primärisolierung oder äußerer Schutzmantel für elektrische Drähte und Kabel. (LDPE, HDPE, XLPE).

② Elektrische Leitungen: Schutz von elektrischen Leitungen in Gebäuden und Industrieanlagen.

③ Sammelschienenisolierung: Isolierprofile für elektrische Verteilungssysteme.

7. Medizin und Gesundheitswesen (unter Verwendung von spezifischem PE für medizinische Zwecke):

① Schläuche: Für den Flüssigkeitstransfer, Katheter (wobei für Verweilvorrichtungen häufig speziellere Polymere oder Silikon verwendet werden). PE ist für unkritische Schläuche üblich.

② Steckverbinder und Armaturen: Einfache stranggepresste Komponenten.

8. Landwirtschaft und Aquakultur:

① Bewässerungsschläuche und Driplines: (LDPE, LLDPE) für eine effiziente Wasserverteilung.

② Gewächshaus-Profile: Komponenten für Gewächshausstrukturen, Folienbefestigungsprofile.

③ Bestandteile von Netzen und Käfigen: Für die Fischzucht oder den Pflanzenschutz.

Vorteile und Nachteile von kundenspezifischen PE-Profilen im Vergleich

Wie jede Material- und Verfahrenskombination bieten auch kundenspezifische PE-Profile eine Reihe von Vorteilen und Einschränkungen.

1. Vorteile von kundenspezifischen PE-Profilen:

- Kosten-Wirksamkeit: Polyethylenharze gehören im Allgemeinen zu den kostengünstigsten Standardkunststoffen, was PE-Profile zu einer wirtschaftlichen Wahl für viele Anwendungen macht. Das Extrusionsverfahren selbst ist auch effizient für die Herstellung großer Mengen von Endlosprofilen.

- Vielseitigkeit: Durch die Verfügbarkeit verschiedener PE-Qualitäten (LDPE, HDPE, UHMWPE usw.) lässt sich eine breite Palette von Eigenschaften (Flexibilität, Steifigkeit, Verschleißfestigkeit) erzielen.

- Ausgezeichnete chemische Beständigkeit: PE ist sehr widerstandsfähig gegen ein breites Spektrum von Säuren, Basen, Lösungsmitteln und anderen Chemikalien und eignet sich daher für raue Umgebungen.

- Gute elektrische Isolierung: PE besitzt eine hohe Durchschlagfestigkeit und einen hohen Durchgangswiderstand, was es zu einem idealen Material für elektrische Isolierungen und Kabelummantelungen macht.

- Niedriger Reibungskoeffizient: HDPE und insbesondere UHMWPE weisen eine sehr geringe Reibung auf und eignen sich daher hervorragend für Gleitanwendungen wie Verschleißstreifen und Führungsschienen.

- Feuchtigkeitsresistenz: PE hat eine sehr geringe Wasseraufnahme, was die Formstabilität und den Erhalt der Eigenschaften unter feuchten oder nassen Bedingungen gewährleistet.

- Leichtigkeit der Verarbeitung: PE hat im Allgemeinen gute Fließeigenschaften, so dass es sich relativ leicht zu komplexen Formen extrudieren lässt.

- Leichtgewicht: PE-Profile sind leicht, was den Materialverbrauch und die Transportkosten reduziert und die Handhabung und Installation erleichtert.

- Wiederverwertbarkeit: Polyethylen ist ein thermoplastischer Kunststoff und wird in großem Umfang recycelt (Codes #2 für HDPE, #4 für LDPE/LLDPE), was zu den Bemühungen um Nachhaltigkeit beiträgt.

- Personalisierung: Der Aspekt "kundenspezifisch" bedeutet, dass die Profile präzise auf bestimmte Formen, Größen und Farben zugeschnitten werden können und Zusatzstoffe (UV-Stabilisatoren, Flammschutzmittel, Antistatikmittel) enthalten können, um den Anforderungen der Anwendung zu entsprechen.

- Gute Schlagzähigkeit: Insbesondere HDPE bietet eine gute Schlagfestigkeit, auch bei niedrigeren Temperaturen.

2. Nachteile von benutzerdefinierten PE-Profilen:

- Geringere Festigkeit und Steifigkeit (im Vergleich zu technischen Kunststoffen oder Metallen): PE-Profile eignen sich in der Regel nicht für Anwendungen mit hoher struktureller Belastung, bei denen Materialien wie Stahl, Aluminium oder technische Kunststoffe (z. B. Polycarbonat, Nylon) vorzuziehen wären.

- Begrenzte Temperaturbeständigkeit: Die Standard-PE-Sorten haben relativ niedrige Schmelzpunkte und Betriebstemperaturen (in der Regel bis zu 60-80 °C bei Dauereinsatz, wobei einige Sorten wie XLPE oder UHMWPE etwas höhere Temperaturen vertragen). Sie sind nicht für Hochtemperaturumgebungen geeignet.

- Anfälligkeit für UV-Degradation: Unstabilisiertes PE kann sich bei längerer Sonneneinstrahlung (UV-Strahlung) zersetzen und zu Sprödigkeit und Verfärbung führen. Für Außenanwendungen müssen UV-Stabilisatoren zugesetzt werden.

- Potenzial für Environmental Stress Cracking (ESC): Bestimmte PE-Sorten können rissig werden, wenn sie unter Belastung bestimmten Chemikalien (z. B. Reinigungsmittel, Alkohole) ausgesetzt werden. Um dies zu verhindern, ist die Materialauswahl entscheidend.

- Schlechte Haftung und Druckfähigkeit: Die unpolare, wachsartige Oberfläche von PE erschwert die Verklebung mit Klebstoffen oder die Bedruckung ohne spezielle Oberflächenbehandlung (z. B. Corona-, Flamm- oder Plasmabehandlung).

- Entflammbarkeit: PE ist brennbar und brennt, es sei denn, es werden flammhemmende Zusätze hinzugefügt, was sich auf andere Eigenschaften und die Kosten auswirken kann.

- Werkzeugkosten: Die anfänglichen Kosten für die Entwicklung und Herstellung eines kundenspezifischen Strangpresswerkzeugs können erheblich sein, insbesondere bei komplexen Profilen. Diese Kosten werden in der Regel über das Produktionsvolumen amortisiert.

- Thermische Ausdehnung: PE hat einen relativ hohen Wärmeausdehnungskoeffizienten, d. h. es dehnt sich bei Temperaturschwankungen erheblich aus und zieht sich zusammen. Dies muss bei der Konstruktion berücksichtigt werden, insbesondere bei langen Profilen oder Baugruppen.

3. Kurzer Vergleich mit anderen verwandten Technologien/Methoden:

① vs. PVC (Polyvinylchlorid) Profile:

- PE: Im Allgemeinen flexibler (LDPE), bessere chemische Beständigkeit gegen bestimmte Stoffe, bessere Kälteschlagzähigkeit.

- PVC: Kann steifer sein (PVC), von Natur aus schwer entflammbar, gut witterungsbeständig, oft leichter zu verkleben.

② vs. Aluminium-Strangpressen:

- PE: Niedrigere Kosten, geringeres Gewicht, elektrischer Isolator, korrosionsbeständig ohne Nachbearbeitung.

- Aluminium: Viel höhere Festigkeit und Steifigkeit, höhere Temperaturbeständigkeit, bessere Dimensionsstabilität, leitfähig.

③ vs. Spritzgießen:

- PE-Extrusion: Ideal für kontinuierliche Längen mit konstantem Querschnitt, geringere Werkzeugkosten für einfache Profile, hohe Produktionsraten für lineare Teile.

- Spritzgießen: Geeignet für die Herstellung diskreter, oft komplexer dreidimensionaler Teile. Höhere Werkzeugkosten, aber es können komplizierte Merkmale hergestellt werden, die bei der Extrusion nicht möglich sind. Wenn kurze, diskrete PE-Teile mit komplexer 3D-Geometrie benötigt werden, sollte das Spritzgießen dem Schneiden extrudierter Profile vorgezogen werden.

④ vs. Silikonextrusion:

- PE: Niedrigere Kosten, anderes chemisches Beständigkeitsprofil, geringerer Temperaturbereich.

- Silikone: Viel breiterer Temperaturbereich (sowohl hoch als auch niedrig), ausgezeichnete Flexibilität und Elastizität, Biokompatibilität für medizinische Produkte, höhere Kosten. Silikonextrusion ist üblich für Dichtungen und Schläuche, die diese Eigenschaften erfordern.

Hauptmerkmale von PE (relevant für Extrusion und Profile)

Die Eigenschaften von Polyethylen sind von grundlegender Bedeutung für seine Leistung sowohl während der Extrusion als auch in der Endanwendung.

1. Schmelzflussindex (MFI) / Schmelzflussrate (MFR):

- Beschreibung: Ein Maß für die Fließfähigkeit von geschmolzenem Kunststoff. Es wird ausgedrückt als das Gewicht des Polymers (in Gramm), das in 10 Minuten durch eine Kapillare eines bestimmten Durchmessers und einer bestimmten Länge fließt, wenn ein Druck über vorgeschriebene alternative gravimetrische Gewichte für alternative vorgeschriebene Temperaturen angewendet wird.

- Bedeutsamkeit: Entscheidend für die Extrudierbarkeit. Ein höherer MFI bedeutet im Allgemeinen ein leichteres Fließen, aber möglicherweise eine geringere Festigkeit des Endprodukts. Extrusionssorten haben in der Regel einen niedrigeren MFI als Spritzgusssorten, um eine bessere Schmelzfestigkeit zu erreichen.

2. Die Dichte:

- Beschreibung: Masse pro Volumeneinheit. PE wird nach seiner Dichte klassifiziert (LDPE, MDPE, HDPE).

- Bedeutsamkeit: Beeinflusst direkt Steifigkeit, Härte, Zugfestigkeit, chemische Beständigkeit und Schmelzpunkt. Eine höhere Dichte bedeutet im Allgemeinen eine höhere Steifigkeit und Festigkeit.

3. Molekulargewicht (MW) und Molekulargewichtsverteilung (MWD):

- Beschreibung: MW bezieht sich auf die durchschnittliche Masse einer Polymerkette. MWD beschreibt den Bereich der Molekulargewichte innerhalb des Polymers.

- Bedeutsamkeit: Ein höheres MW verbessert im Allgemeinen die Zähigkeit, Schlagzähigkeit und Spannungsrissbeständigkeit, erschwert aber die Verarbeitung (höhere Viskosität). Eine schmale MWD kann zu einheitlicheren Eigenschaften und einem gleichmäßigeren Verarbeitungsverhalten führen. UHMWPE hat ein außergewöhnlich hohes Molekulargewicht.

4. Kristallinität:

- Beschreibung: Der Grad der strukturellen Ordnung in einem Polymer. PE ist ein teilkristallines Polymer.

- Bedeutsamkeit: Beeinflusst Dichte, Steifigkeit, Zugfestigkeit, Opazität (höhere Kristallinität = undurchsichtiger) und Schrumpfung. Die Abkühlungsgeschwindigkeit während der Extrusion beeinflusst den Grad der Kristallinität.

5. Tensile Strength & Elongation at Break:

- Beschreibung: Die Zugfestigkeit ist die maximale Spannung, die ein Material aushalten kann, wenn es gedehnt oder gezogen wird, bevor es einknickt. Die Dehnung ist das Maß dafür, wie stark sich das Material dehnen kann, bevor es bricht.

- Bedeutsamkeit: Wichtige mechanische Eigenschaften, die die Fähigkeit des Profils angeben, Zugkräften zu widerstehen.

6. Schlagfestigkeit (z. B. Izod oder Charpy):

- Beschreibung: Die Fähigkeit des Materials, einer plötzlich auftretenden Belastung oder einem Stoß standzuhalten.

- Bedeutsamkeit: Wichtig für Anwendungen, bei denen das Profil Stößen ausgesetzt sein könnte. HDPE und UHMWPE haben eine ausgezeichnete Schlagzähigkeit.

7. Härte (z. B. Shore D):

- Beschreibung: Widerstandsfähigkeit des Materials gegenüber dauerhaften Eindrücken oder Kratzern.

- Bedeutsamkeit: Gibt die Haltbarkeit der Oberfläche an. HDPE ist härter als LDPE.

8. Thermische Eigenschaften:

- Schmelzpunkt (Tm): Temperatur, bei der die kristallinen Bereiche von PE schmelzen.

- Vicat-Erweichungspunkt / Wärmeformbeständigkeitstemperatur (HDT): Gibt die Temperatur an, bei der das Material unter Belastung deutlich zu erweichen beginnt.

- Wärmeausdehnungskoeffizient (CTE): Misst die Größenänderung pro Grad Temperaturänderung. PE hat einen relativ hohen WAK.

9. Elektrische Eigenschaften:

- Dielektrische Festigkeit: Die maximale elektrische Feldstärke, die PE aushalten kann, ohne zusammenzubrechen.

- Volumenwiderstand: Ein Maß für den Widerstand gegen Kriechstrom durch den Körper.

10. Chemische Beständigkeit:

- Beschreibung: Widerstandsfähigkeit gegen den Abbau bei Einwirkung verschiedener Chemikalien.

- Bedeutsamkeit: PE ist im Allgemeinen ausgezeichnet, aber die spezifische Beständigkeit variiert je nach PE-Typ und Chemikalie. HDPE ist oft widerstandsfähiger als LDPE.

Kernprozess/Arbeitsablauf/Arbeitsprinzip: PE-Profile

Der Prozess der Kunststoffextrusion von PE-Profilen ist ein kontinuierlicher Vorgang, der mehrere wichtige Schritte umfasst:

1. Handhabung und Vorbereitung des Materials:

① Auswahl des Harzes: Auswahl des geeigneten PE-Typs (LDPE, HDPE usw.) auf der Grundlage der Anwendungsanforderungen. Zusatzstoffe wie Farbstoffe, UV-Stabilisatoren, Flammschutzmittel, Verarbeitungshilfsmittel oder Füllstoffe werden oft in das Harz vorgemischt oder als Masterbatch hinzugefügt.

② Trocknen (falls erforderlich): PE ist zwar nicht sehr hygroskopisch (es nimmt nur wenig Feuchtigkeit auf), aber eine übermäßige Oberflächenfeuchtigkeit kann Defekte wie Hohlräume oder Spreizungen im Extrudat verursachen. Eine Trocknung kann unter feuchten Bedingungen oder bei bestimmten Sorten erforderlich sein, ist aber weniger kritisch als bei Kunststoffen wie Nylon oder PET.

③ Überblendung: Bei der Verwendung von Masterbatches oder Mehrfachkomponenten werden diese vor der Einspeisung in den Extruder gründlich gemischt, um ihre Homogenität zu gewährleisten.

2. Strangpressen:

① Fütterung: PE-Granulat (oder Pulver) wird durch Schwerkraft aus einem Trichter in den Zylinder des Extruders befördert.

② Schmelzen, Mischen und Pumpen: Dies geschieht innerhalb des Extruderzylinders, hauptsächlich durch eine rotierende Schnecke (typischerweise eine Einschnecke für PE-Profile).

- Einzugszone: Die Schnecke nimmt die Pellets aus dem Trichter auf und befördert sie in den beheizten Zylinder.

- Übergangsbereich (Kompressionsbereich): Die Tiefe des Schneckenkanals nimmt ab, wodurch das Material komprimiert wird. Reibungswärme durch die Rotation der Schnecke (Schererwärmung) und externe Heizungen am Zylinder schmelzen das PE.

- Dosierzone: Der flachste Teil der Schnecke, der dazu dient, das geschmolzene Polymer zu homogenisieren, eine gleichmäßige Temperatur zu gewährleisten und einen ausreichenden Druck aufzubauen, um die Schmelze durch die Düse zu drücken.

③ Temperaturprofil: Der Zylinder ist mit mehreren Heiz-/Kühlzonen ausgestattet, die eine präzise Steuerung des Temperaturprofils über die gesamte Länge ermöglichen, was für das richtige Schmelzen und die Qualität der Schmelze entscheidend ist.

④ Schraubenausführung: Zu den wichtigsten Parametern gehören das Längen-Durchmesser-Verhältnis (L/D, typischerweise 24:1 bis 32:1 für PE), das Kompressionsverhältnis und die spezifische Schneckengeometrie (z. B. Mischelemente).

⑤ Siebpaket und Brecherplatte: Es befindet sich zwischen der Schneckenspitze und der Düse. Das Siebpaket (mehrere Lagen Drahtgewebe) filtert Verunreinigungen und ungeschmolzene Partikel heraus. Die Brecherplatte unterstützt das Siebpaket und trägt dazu bei, den spiralförmigen Schmelzestrom aus der Schnecke in einen lineareren Strom umzuwandeln. Beides trägt zum Aufbau von Gegendruck bei und verbessert die Homogenität der Schmelze.

3. Die Formgebung:

① Den Würfel durchdrücken: Das homogenisierte, unter Druck stehende geschmolzene PE wird durch die speziell entwickelte Extrusionsdüse gepresst. Die Öffnung der Düse hat die negative Form des gewünschten Profils.

② Würfel-Design: Dies ist ein kritischer und komplexer Aspekt. Designer müssen dies berücksichtigen:

- Eigenschaften des Materialflusses: Gewährleistung eines gleichmäßigen Materialflusses zu allen Teilen des Profils, um Verformungen zu vermeiden.

- Steglänge: Die Länge des parallelen Abschnitts am Ausgang der Matrize, die die Oberflächengüte und die Maßhaltigkeit beeinflusst.

- Drawdown: Die Dehnung des Extrudats, wenn es aus der Düse gezogen wird. Die Öffnung der Düse wird in der Regel etwas größer als die endgültigen Profilabmessungen gemacht, um dies zu berücksichtigen.

- Düsenquellung: Die Tendenz des Extrudats, sich beim Austritt aus der Düse aufgrund der Entspannung der molekularen Spannungen im Querschnitt auszudehnen. Auch dies muss bei der Konstruktion der Düse kompensiert werden.

③ Die Matrizen können aus verschiedenen Stählen hergestellt werden, die häufig gehärtet und poliert sind, um eine lange Lebensdauer und glatte Profiloberflächen zu gewährleisten.

- Steglänge: Die Länge des parallelen Abschnitts am Ausgang der Matrize, die die Oberflächengüte und die Maßhaltigkeit beeinflusst.

- Drawdown: Die Dehnung des Extrudats, wenn es aus der Düse gezogen wird. Die Öffnung der Düse wird in der Regel etwas größer als die endgültigen Profilabmessungen gemacht, um dies zu berücksichtigen.

- Düsenquellung: Die Tendenz des Extrudats, sich beim Austritt aus der Düse aufgrund der Entspannung der molekularen Spannungen im Querschnitt auszudehnen. Auch dies muss bei der Konstruktion der Düse kompensiert werden.

③ Die Matrizen können aus verschiedenen Stählen hergestellt werden, die häufig gehärtet und poliert sind, um eine lange Lebensdauer und glatte Profiloberflächen zu gewährleisten.

4. Dimensionierung und Kalibrierung:

① Zweck: Das Extrudat wird abgekühlt und verfestigt, so dass es genau die gewünschte Form und Abmessung erhält. Das Profil ist noch heiß und verformbar, wenn es die Düse verlässt.

② Methoden:

- Wasserbäder: Das Profil durchläuft einen oder mehrere Behälter, die mit gekühltem Wasser oder Wasser mit Umgebungstemperatur gefüllt sind.

- Luftkühlung: Bei einigen Profilen oder in Verbindung mit Wasserkühlung können auch Luftströme verwendet werden.

- Gekühlte Walzen: Werden für Bleche oder Folien verwendet, weniger häufig für komplexe Profile.

③ Eine kontrollierte Abkühlgeschwindigkeit ist wichtig, um die Kristallinität zu steuern, innere Spannungen zu minimieren und Verformungen zu verhindern.

5. Kühlung:

① Zweck: Um das Profil vollständig zu verfestigen und seine Temperatur für die Verarbeitung zu reduzieren.

② Methoden:

- Wasserbäder: Das Profil durchläuft einen oder mehrere Behälter, die mit gekühltem Wasser oder Wasser mit Umgebungstemperatur gefüllt sind.

- Luftkühlung: Bei einigen Profilen oder in Verbindung mit Wasserkühlung können auch Luftströme verwendet werden.

- Gekühlte Walzen: Werden für Bleche oder Folien verwendet, weniger häufig für komplexe Profile.

③ Eine kontrollierte Abkühlgeschwindigkeit ist wichtig, um die Kristallinität zu steuern, innere Spannungen zu minimieren und Verformungen zu verhindern.

6. Ziehen (Haul-Off):

① Zweck: Um das Profil mit konstanter Geschwindigkeit von der Matrize weg und durch die Kalibrier- und Kühleinrichtung zu ziehen.

② Ausrüstung: Üblich sind Raupenabzieher (mit zwei oder mehr beweglichen Bändern) oder Stollenbandabzieher.

③ Die Geschwindigkeit der Abzugsvorrichtung muss genau mit der Ausstoßgeschwindigkeit des Extruders synchronisiert werden, um gleichmäßige Profilabmessungen zu gewährleisten und übermäßiges Absenken oder Materialanhäufungen zu vermeiden.

7. Inline-Finishing (optional):

Je nach Bedarf können verschiedene Operationen inline mit dem Extrusionsprozess durchgeführt werden:

- Schneiden auf Länge: Sägen (fliegendes Messer, mitlaufende Säge) oder Schneidegeräte zur Herstellung von Einzellängen.

- Druck/Kennzeichnung: Für Branding, Teilenummern oder Spezifikationen.

- Prägen: Strukturierte Oberflächen schaffen.

- Anbringen von Klebeband: Für Profile, die selbstklebend sein müssen.

- Stanzen/Bohren: Erstellen von Löchern oder Schlitzen.

- Wickeln/Wickeln: Für flexible Profile wie Schläuche oder kleine Dichtungen.

8. Qualitätskontrolle und Inspektion:

Während des gesamten Prozesses und an den fertigen Teilen werden Qualitätskontrollen durchgeführt:

- Dimensionsmessungen (mit Messschiebern, optischen Komparatoren, Lasermessgeräten).

- Prüfung der Oberflächenbeschaffenheit (auf Fehler wie Matrizenlinien, Glätte).

- Überprüfung der Farbkonsistenz.

- Prüfung der mechanischen Eigenschaften (falls erforderlich, an Musterstücken).

Kundenspezifische PE-Profile: Der ultimative Leitfaden für die Kunststoffextrusion

Entwickeln Sie individuelle PE-Profile mit unserem umfassenden Leitfaden zur Kunststoffextrusion. Erfahren Sie mehr über PE-Typen, Anwendungen, Design, technische Details und bewährte Verfahren.

Leitfaden zur Herstellung von kundenspezifischen PE-Extrusionsprofilen

- Wichtige Überlegungen zur kundenspezifischen PE-Profilextrusion

- Leitfaden für die Gestaltung/Umsetzung/Best Practices für kundenspezifische PE-Profile

- Häufige Probleme und Lösungen bei der PE-Profilextrusion

- Fortschrittliche PE-Formulierungen und Spezialprofile

- Qualitätskontrollmethoden und einschlägige Normen für PE-Profile

- Nachhaltigkeit bei der Herstellung kundenspezifischer PE-Profile

Wichtige Überlegungen zur kundenspezifischen PE-Profilextrusion

Für den erfolgreichen Entwurf, die Herstellung und den Einsatz von kundenspezifischen PE-Profilen sind mehrere Faktoren entscheidend:

1. Auswahl des Materials:

- Abstimmung des spezifischen PE-Typs (LDPE, LLDPE, MDPE, HDPE, UHMWPE) und der erforderlichen Additive (UV-Stabilisatoren, Farbstoffe, Flammschutzmittel, Verarbeitungshilfsmittel) auf die mechanischen, chemischen, thermischen, elektrischen und ökologischen Anforderungen der Anwendung.

- Berücksichtigung der Fließeigenschaften der Schmelze für die Extrudierbarkeit der gewünschten Profilkomplexität.

2. Komplexität der Profilgestaltung:

- Sehr komplizierte Designs, sehr dünne Wände, scharfe Innenecken oder große Unterschiede in der Wandstärke können eine Herausforderung für das gleichmäßige Extrudieren darstellen.

- Einfachere, einheitlichere Konstruktionen führen im Allgemeinen zu einer besseren Prozessstabilität und niedrigeren Werkzeugkosten.

3. Konstruktion und Herstellung von Werkzeugen:

- Dies ist wohl das kritischste Element. Die richtige Konstruktion der Matrize gewährleistet einen ausgewogenen Materialfluss, die richtige Profilform, eine gute Oberflächengüte und berücksichtigt das Aufquellen und Absenken der Matrize.

- Erfahrene Werkzeugkonstrukteure und -hersteller sind für komplexe Profile unerlässlich.

- Die Wahl des Werkstoffs für die Matrize (z. B. D2-Werkzeugstahl, Edelstahl) und die Oberflächenbehandlung (z. B. Polieren, Beschichtungen) wirken sich auf die Lebensdauer der Matrize und die Profilqualität aus.

3. Verarbeitungsparameter:

- Eine präzise Steuerung der Temperaturen im Extruderzylinder, der Schneckendrehzahl, der Schmelzetemperatur, der Düsentemperatur, der Abzugsgeschwindigkeit und der Kühlbedingungen ist von entscheidender Bedeutung.

- Diese Parameter sind voneinander abhängig und müssen für jede spezifische PE-Sorte und Profilkonstruktion optimiert werden.

4. Kühlung und Dimensionierungstechniken:

- Die Effizienz und die Gleichmäßigkeit der Kühlung haben einen erheblichen Einfluss auf die Dimensionsstabilität, die Eigenspannungen, die Kristallinität und die Gefahr des Verziehens.

- Die richtige Auslegung des Werkzeugs und der Vakuumgrad (falls verwendet) sind entscheidend für das Erreichen enger Toleranzen.

5. Toleranzen:

- Verstehen Sie die erreichbaren Abmessungstoleranzen bei der PE-Extrusion. Diese hängen vom Material, der Profilgröße und -komplexität sowie der Prozesssteuerung ab. Industriestandards (z. B. vom Plastic Pipe Institute oder von Verbänden für die kundenspezifische Extrusion) können als Orientierung dienen.

- Zu enge, nicht funktionsfähige Toleranzen erhöhen die Kosten und Schwierigkeiten.

6. Schrumpfung:

- Polyethylen, insbesondere HDPE, hat eine relativ hohe und ungleichmäßige Schrumpfungsrate, wenn es von der Schmelze zum festen Zustand abkühlt. Dies muss bei der Konstruktion der Form genau vorhergesagt und kompensiert werden.

7. Kostenfaktoren:

- Kosten des Harzes: Variiert je nach PE-Sorte und Zusatzstoffen.

- Werkzeugkosten: Entwurf und Herstellung der Matrize, plus Werkzeuge für die Größenbestimmung. Können beträchtlich sein, sind aber einmalige Kosten, die sich über das Teilevolumen amortisieren.

- Produktionsvolumen: Höhere Stückzahlen führen in der Regel zu niedrigeren Kosten pro Einheit.

- Komplexität: Komplexere Profile erfordern anspruchsvollere Werkzeuge und langsamere Produktionsraten, was die Kosten erhöht.

- Sekundäre Operationen: Alle Nachbearbeitungsschritte nach der Extrusion erhöhen die Kosten.

8. Anforderungen für sekundäre Operationen:

- Wenn das Profil Schneiden, Bohren, Stanzen, Bedrucken, Montieren oder andere nachgelagerte Vorgänge erfordert, sollten diese bereits in der ersten Entwurfsphase berücksichtigt werden, um die Kompatibilität sicherzustellen.

9. Umweltaspekte:

- PE ist recycelbar, aber es muss eine Infrastruktur für die Sammlung und Wiederaufbereitung vorhanden sein.

- Energieverbrauch des Extrusionsprozesses.

- Verwendung von Zusatzstoffen und ihre Auswirkungen auf die Umwelt.

Leitfaden für die Gestaltung/Umsetzung/Best Practices für kundenspezifische PE-Profile

Die Befolgung dieser Leitlinien kann zu erfolgreicheren und kostengünstigeren PE-Profilprojekten führen:

1. Frühzeitige Einbindung der Lieferanten (ESI):

Arbeiten Sie bereits in der Entwurfsphase mit einem erfahrenen PE-Extruder zusammen. Ihr Fachwissen in den Bereichen Materialauswahl, DFM (Design for Manufacturability für die Extrusion) und Werkzeugbau kann kostspielige Umgestaltungen verhindern und die Machbarkeit sicherstellen.

2. Vereinfachen Sie die Profilgestaltung wo immer möglich:

Vermeiden Sie unnötig komplexe Merkmale, scharfe Innenecken (verwenden Sie Radien) und extreme oder abrupte Variationen der Wandstärke. Einfachere Konstruktionen sind leichter zu bearbeiten, laufen gleichmäßiger und sind im Allgemeinen kostengünstiger.

3. Streben Sie eine gleichmäßige Wandstärke an:

Eine gleichmäßige Wandstärke fördert einen gleichmäßigen Materialfluss, eine gleichmäßige Abkühlung, reduziert die inneren Spannungen und minimiert Verzug oder Verwerfungen. Wenn unterschiedliche Wandstärken erforderlich sind, sollten die Übergänge schrittweise erfolgen.

4. Großzügige Radien einbeziehen:

Verwenden Sie Radien an allen Innen- und Außenecken anstelle von scharfen Kanten. Dies verbessert den Materialfluss in der Form, reduziert Spannungskonzentrationen im fertigen Teil und kann die Lebensdauer der Form verlängern.

5. Berücksichtigen Sie die Dynamik des Materialflusses:

Konstruktionsmerkmale, die einen gleichmäßigen Fluss des geschmolzenen Kunststoffs durch die Form fördern. Vermeiden Sie isolierte dicke Abschnitte, die von dünnen Abschnitten gespeist werden.

6. Geben Sie realistische und funktionale Toleranzen an:

Verstehen Sie die Grenzen des PE-Extrusionsverfahrens für das gewählte Material und die Komplexität des Profils. Geben Sie nur enge Toleranzen für wirklich kritische Funktionsmaße an. Eine Übertolerierung erhöht die Kosten erheblich.

7. Definieren Sie alle funktionalen Anforderungen klar und deutlich:

Versorgen Sie den Extruder mit umfassenden Informationen über die Endanwendung des Profils, einschließlich:

- Kritische funktionale Abmessungen und Merkmale.

- Erforderliche mechanische Eigenschaften (Steifigkeit, Flexibilität, Stoßfestigkeit).

- Betriebsumgebung (Temperaturbereich, chemische Belastung, UV-Belastung).

- Ästhetische Anforderungen (Farbe, Oberflächenbeschaffenheit, Transparenz).

- Details zur Montage oder zum Gegenstück.

8. Materialauswahl auf der Grundlage der Endanwendung, nicht nur der Kosten:

PE ist zwar kostengünstig, aber die Auswahl der Sorte (LDPE, HDPE usw.) und etwaiger Zusatzstoffe sollte sich nach den Leistungsanforderungen der Anwendung richten. Eine Unterspezifikation kann zu einem vorzeitigen Ausfall führen.

9. Achten Sie auf Schrumpfung und Schwellung der Matrize:

Obwohl es in erster Linie in der Verantwortung des Extruders liegt, dies bei der Konstruktion der Düse auszugleichen, sollten sich die Konstrukteure darüber im Klaren sein, dass die Öffnung der Düse nicht mit den endgültigen Abmessungen des Teils übereinstimmen wird.

10. Entwurf für die Montage und die sekundären Operationen:

Wenn das Profil zusammengebaut, geschweißt oder anderweitig bearbeitet werden muss, sind Merkmale einzubauen, die diese Vorgänge erleichtern (z. B. Kanäle für Befestigungselemente, ebene Flächen zum Verkleben).

11. Investieren Sie in das Prototyping für komplexe Profile:

Bei neuen oder komplexen Entwürfen kann die Erstellung von Prototypwerkzeugen (oft einfachere, kostengünstigere "weiche" Werkzeuge) das Design, die Materialauswahl und die Verarbeitbarkeit validieren, bevor man sich für teure Produktionswerkzeuge entscheidet.

12. Kommunikation von Mengen- und Lebenserwartungen:

Die Kenntnis des erwarteten Jahresvolumens und des Produktlebenszyklus hilft dem Extruder, die Werkzeug- und Produktionsplanung zu optimieren.

Häufige Probleme und Lösungen bei der PE-Profilextrusion

Selbst bei sorgfältiger Planung können bei der PE-Profilextrusion Probleme auftreten. Hier sind häufige Probleme und ihre möglichen Lösungen:

1. Dimensionsinstabilität (Verziehen, Verbiegen, Verdrehen):

- Problem: Ungleichmäßige Abkühlungsraten, innere Spannungen aufgrund ungleichmäßiger Wanddicke, ungleichmäßige Pullergeschwindigkeit, unzureichende Abstützung nach dem Austritt aus dem Werkzeug.

- Lösung: Optimieren Sie die Kühlung (Anpassung der Wassertemperatur, des Durchflusses oder der Sprühmuster), sorgen Sie für eine einheitliche Wanddicke in der Konstruktion, überprüfen Sie die gleichmäßige Geschwindigkeit und Spannung der Abzugsvorrichtung, sorgen Sie für eine angemessene Unterstützung des heißen Extrudats, passen Sie die Schmelz- oder Düsentemperaturen an, ziehen Sie ein Glühen nach der Extrusion zum Spannungsabbau in Betracht.

2. Oberflächenmängel:

① Die Lines (Schlieren entlang der Extrusionsrichtung):

- Problem: Kratzer oder Unvollkommenheiten auf den Stegflächen der Matrize, verunreinigtes Material, Anhaftungen an der Matrize.

- Lösung: Polieren oder reparieren Sie die Stege, verbessern Sie die Schmelzefiltration, reinigen Sie die Düse regelmäßig.

② Haifischhaut (Raue, matte Oberfläche mit Rillen senkrecht zur Strömung):

- Problem: Übermäßige Spannung am Düsenaustritt, oft bei höheren Ausstoßleistungen. Schmelze zu kalt.

- Lösung: Erhöhen Sie die Temperatur der Düse/Schmelze, verwenden Sie Verarbeitungshilfsmittel (z. B. Fluorpolymere), verringern Sie die Ausstoßleistung, gestalten Sie die Geometrie des Düsenaustritts neu (z. B. Vergrößerung der Steglänge, Abschrägung der Düsenlippe).

③ Schmelzfraktur (grob unregelmäßige oder schraubenförmige Verformung):

- Problem: Zu hohe Scherspannung in der Düse, zu kalte Schmelze oder zu hohe Fließgeschwindigkeit für die Geometrie der Düse.

- Lösung: Reduzieren Sie die Ausstoßleistung, erhöhen Sie die Schmelz-/Gießtemperatur, gestalten Sie die Düse für einen gleichmäßigeren Fluss um (z. B. verjüngter Einlauf), verwenden Sie eine PE-Sorte mit niedrigerer Viskosität, wenn dies möglich ist.

3. Uneinheitliche Wandstärken:

- Problem: Unausgewogene Strömung in der Düse (schlechte Düsenkonstruktion oder Beschädigung), Überschwingen des Extruders, ungleichmäßige Abzugsgeschwindigkeit, Düse nicht zentriert (für Schläuche).

- Lösung: Justieren Sie die Matrize (z. B. Zentrierbolzen für Rohrmatrizen, Drosseln für flache Matrizen), untersuchen und beheben Sie die Ursache des Schwellens (siehe unten), stellen Sie einen gleichmäßigen Betrieb des Abziehers sicher, untersuchen Sie die Matrize auf Verschleiß oder Beschädigung.

4. Blasen, Hohlräume oder Porosität im Profil:

- Problem: Feuchtigkeit im Harz (bei PE weniger häufig, aber möglich), Lufteinschlüsse, Abbau des Polymers unter Freisetzung flüchtiger Stoffe, Verunreinigungen.

- Lösung: Sicherstellen, dass das Harz trocken ist (falls erforderlich), Schneckenkonstruktion für die Entgasung optimieren (falls zutreffend), auf Luftlecks im Trichter/Einfüllstutzen prüfen, Schmelzetemperatur bei Verdacht auf Degradation senken, Schmelzefiltration verbessern.

5. Sprödigkeit oder geringe Schlagzähigkeit:

- Problem: Polymerabbau (übermäßige Hitze oder Scherung), falsche Materialqualität, unzureichende Abkühlung vor der Verarbeitung/Spannung, zu viel Mahlgut.

- Lösung: Optimieren Sie das Temperaturprofil und die Schneckendrehzahl, um die Scherung zu reduzieren, stellen Sie sicher, dass die richtige PE-Sorte verwendet wird, sorgen Sie für eine ausreichende Kühlung und begrenzen Sie den Anteil des Mahlguts.

6. Farbschlieren oder uneinheitliche Farbe:

- Problem: Schlechte Dispersion des Farbmasterbatches, inkompatibler Masterbatch-Träger, unzureichende Durchmischung im Extruder.

- Lösung: Verwenden Sie hochwertiges Masterbatch mit guter Kompatibilität, erhöhen Sie den Gegendruck für eine bessere Durchmischung, verwenden Sie eine Schnecke mit besseren Mischelementen, sorgen Sie für ein angemessenes Ablassverhältnis des Masterbatch.

7. Überschwingen (pulsierender oder unruhiger Extruderausstoß):

- Problem: Ungleichmäßige Zuführung von Pellets (Brückenbildung im Trichter, schlechte Feststoffförderung in der Einzugszone), falsches Temperaturprofil (z. B. zu heiße Einzugszone), Probleme mit der Schneckenkonstruktion, verschlissene Schnecke/Behälter.

- Lösung: Prüfen Sie den Trichter auf Durchflussprobleme, passen Sie die Temperatur in der Einzugszone an (oft hilft eine kühlere Temperatur), optimieren Sie das gesamte Temperaturprofil, prüfen Sie Schnecke und Zylinder auf Verschleiß, sorgen Sie für gleichmäßige Materialeigenschaften.

8. Übermäßiges Aufquellen oder Schrumpfen der Matrize:

- Problem: Inhärente Materialeigenschaften, falsche Verarbeitungsbedingungen.

- Lösung: Dies betrifft in erster Linie die Werkzeugkonstruktion, aber auch die Optimierung der Schmelztemperatur und der Abkühlungsraten kann einen gewissen Einfluss haben. Sicherstellung der Konsistenz für vorhersehbare Ergebnisse.

Fortschrittliche PE-Formulierungen und Spezialprofile

Während Standard-PE-Typen viele Anwendungen abdecken, erfordern spezifische Leistungsanforderungen fortschrittliche Formulierungen oder spezielle Profiltypen:

1. Geschäumte PE-Profile:

① Beschreibung: Diese Profile enthalten einen zellularen oder geschäumten Kern, entweder durch chemische Treibmittel, die dem Harz beigemischt werden, oder durch physikalisches Schäumen (Einspritzen von Gas wie CO2 oder N2 in die Schmelze). Das Ergebnis ist ein Profil, das leichter ist als ein massives Gegenstück mit denselben Abmessungen.

② Eigenschaften: Geringerer Materialverbrauch (Kosteneinsparungen), geringeres Gewicht, bessere Wärme- und Schalldämmung, gute Dämpfungseigenschaften. Die mechanische Festigkeit ist in der Regel geringer als bei Vollprofilen.

③ Anwendungen: Schutzverpackungen (Kantenschutz, Polsterung), Wärmedämmstreifen, leichte Konstruktionsteile (wenn eine hohe Festigkeit nicht ausschlaggebend ist), Auftriebshilfen, dekorative Verkleidungen mit weicherem Griff.

2. Leitfähige/antistatische PE-Profile:

① Beschreibung: Standard-PE ist ein ausgezeichneter Isolator. Für Anwendungen, bei denen statische Elektrizität abgeleitet werden muss (z. B. bei der Handhabung von Elektronik oder in explosionsgefährdeten Umgebungen), werden dem PE-Harz leitfähige Füllstoffe wie Ruß, Kohlenstofffasern oder inhärent leitfähige Polymere (ICP) beigemischt.

② Eigenschaften: Bieten einen kontrollierten Weg für die Ableitung statischer Ladung und verhindern so Schäden durch elektrostatische Entladung (ESD) oder Staubanziehung. Die Werte für den Oberflächenwiderstand oder den Volumenwiderstand bestimmen ihre Wirksamkeit (z. B. antistatisch: 10^9-10^12 Ohm/qm; leitfähig: <10^6 Ohm/qm).

③ Anwendungen: Tabletts und Kanäle für die Handhabung empfindlicher elektronischer Komponenten, Profile für Reinraumumgebungen, Komponenten für Geräte, die in explosionsgefährdeten Bereichen eingesetzt werden, Förderteile in der Elektronikmontage.

3. Gefüllte PE-Profile:

① Beschreibung: Einarbeitung von anorganischen Füllstoffen (z. B. Kalziumkarbonat, Talk, Glimmer, Glasfasern, Holzmehl) in die PE-Matrix, um deren Eigenschaften zu verändern.

② Eigenschaften:

- Kalziumkarbonat/Talc: Kann die Steifigkeit erhöhen, die Dimensionsstabilität verbessern, die Kosten senken und die Druckfähigkeit verbessern. Kann die Schlagzähigkeit verringern.

- Glasfasern (kurz oder lang): Erhöhen die Zugfestigkeit, die Steifigkeit und die Wärmeformbeständigkeit beträchtlich. Kann das Material für die Verarbeitungsgeräte abrasiver machen.

- Holzmehl/Naturfasern (Holz-Kunststoff-Verbundwerkstoffe - WPC): Bieten ein holzähnliches Aussehen und Gefühl, erhöhte Steifigkeit. Wird häufig zusammen mit PE für Terrassendielen, Zäune und Außenprofile verwendet. Erfordert eine sorgfältige Formulierung, um eine gute Bindung und Feuchtigkeitsbeständigkeit zu gewährleisten.

③ Anwendungen: Automobilkomponenten, die eine höhere Steifigkeit erfordern, WPC-Beläge und -Geländer, Industriekomponenten, die verbesserte mechanische Eigenschaften benötigen, Kostenreduzierung bei unkritischen Anwendungen.

4. PE-Profile mit hoher Festigkeit und hohem Modul (z. B. orientiertes PE):

① Beschreibung: Durch spezielle Verarbeitungstechniken wie Ziehen oder Walzen nach der Extrusion können PE-Molekülketten stark in Extrusionsrichtung ausgerichtet werden, was zu deutlich verbesserten mechanischen Eigenschaften entlang dieser Achse führt.

② Eigenschaften: Drastisch erhöhte Zugfestigkeit und Modul, die manchmal an die einiger technischer Kunststoffe heranreichen.

③ Anwendungen: Umreifungsbänder, Verstärkungsbänder, Spezialfasern, Hochleistungsseile, potenziell leichte Strukturelemente, bei denen eine unidirektionale Festigkeit entscheidend ist. UHMWPE-Fasern sind ein extremes Beispiel.

5. Flammhemmende PE-Profile:

① Beschreibung: Standard-PE ist brennbar. Flammhemmende (FR) Additive (z. B. halogenierte Verbindungen, häufig mit Antimontrioxid, oder halogenfreie Systeme wie phosphorbasierte oder mineralische Hydrate wie ATH oder MDH) werden zugesetzt, um bestimmte Entflammbarkeitsklassen zu erfüllen (z. B. UL 94 V-0, V-1, V-2).

② Eigenschaften: Geringere Entflammbarkeit, selbstverlöschende Eigenschaften. FR-Additive können die mechanischen Eigenschaften, die Verarbeitung und die Kosten beeinflussen. Halogenfreie Optionen werden aufgrund von Umweltbedenken bei einigen halogenierten FRs zunehmend bevorzugt.

③ Anwendungen: Elektroinstallationsrohre, Ummantelung von Drähten und Kabeln im Bauwesen, Komponenten für Geräte und Elektronik, Transportanwendungen, die Brandschutz erfordern.

Qualitätskontrollmethoden und einschlägige Normen für PE-Profile

Um sicherzustellen, dass kundenspezifische PE-Profile den Spezifikationen entsprechen, ist ein robustes Qualitätskontrollprogramm erforderlich, das sich häufig an Industrienormen orientiert.

1. Maßliche Prüfung:

Methoden: Entscheidend für die Überprüfung, ob das Profil den Zeichnungstoleranzen entspricht.

- Handwerkzeuge: Messschieber, Bügelmessschrauben, Messdorne, Radiusmessgeräte, Winkelmesser für grundlegende Messungen.

- Optische Komparatoren/Profilprojektoren: Vergrößern den Querschnitt des Profils und projizieren ihn auf einen Bildschirm mit einer Überlagerung der Nennmaße und Toleranzen für eine schnelle Prüfung oder eine detaillierte Messung.

- Berührungslose Bildverarbeitungssysteme: Automatisierte Systeme mit Kameras und Software zur schnellen Messung mehrerer Dimensionen.

- Laser-Scanner/Messgeräte: Ermöglicht die kontinuierliche Inline- oder Offline-Messung von Profilabmessungen.

- Koordinatenmessgeräte (CMMs): Für hochpräzise 3D-Messungen von komplexen Profilen oder Musterabschnitten.

2. Prüfung der Materialeigenschaften (häufig an Rohmaterialchargen oder an Testplatten/Proben, die unter ähnlichen Bedingungen extrudiert wurden):

Überprüfung des Schmelzflussindex (MFI) (ASTM D1238): Bestätigt, dass die Fließeigenschaften des Harzes innerhalb der Spezifikation liegen, was für eine gleichmäßige Verarbeitung und die endgültigen Eigenschaften entscheidend ist.

- Dichte (ASTM D792, ASTM D1505): Überprüft, ob die richtige PE-Sorte verwendet wird und kann auf Probleme mit der Kristallinität oder dem Hohlraumgehalt hinweisen.

- Dehnungseigenschaften (ASTM D638): Misst die Zugfestigkeit, die Dehnung und den Elastizitätsmodul. Gibt Aufschluss über die Festigkeit und Duktilität des Materials.

- Schlagfestigkeit (Izod ASTM D256, Charpy ASTM D6110): Bewertet die Fähigkeit des Profils, plötzlichen Stößen zu widerstehen, was für viele Anwendungen wichtig ist.

- Härte (Shore D - ASTM D2240): Misst den Widerstand gegen Eindrücken.

- Differential-Scanning-Kalorimetrie (DSC) (ASTM D3418): Kann Schmelzpunkte, Kristallisationstemperaturen und den Kristallinitätsgrad bestimmen, was zur Überprüfung der Materialqualität und der Konsistenz der Verarbeitung nützlich ist.

- Wärmeverformungstemperatur (HDT) (ASTM D648) / Vicat-Erweichungspunkt (ASTM D1525): Gibt die Temperatur an, bei der das Material unter Belastung erweicht.

3. Kontrolle der Oberflächenbeschaffenheit und des Aussehens:

- Visuelle Inspektion: Prüfung auf Defekte wie Formlinien, Haifischhaut, Schmelzbruch, Verfärbungen, Lücken, Oberflächenverunreinigungen oder Unstimmigkeiten. Häufig wird mit genehmigten visuellen Standards oder Grenzmustern verglichen.

- Farbabgleich: Mit Hilfe von Spektralphotometern oder visuellem Vergleich unter standardisierten Beleuchtungsbedingungen (z. B. in einer Lichtkabine) mit Farbplaketten oder Masterstandards (z. B. Pantone, RAL).

- Glanzmessung (ASTM D523): Bestimmt den Glanzgrad der Oberfläche, falls angegeben.

4. Spezifische Anwendungstests:

- Umweltbedingte Spannungsrissbeständigkeit (ESCR) (ASTM D1693): Wichtig für PE-Sorten, die unter Belastung bestimmten Chemikalien ausgesetzt sind.

- Prüfnormen für Rohre (z. B. ASTM D3350 für PE-Rohrmaterialien, ISO 4427 für PE-Rohre für die Wasserversorgung): Druckprüfung, Berstfestigkeit, langfristige hydrostatische Festigkeit.

- Prüfung der Entflammbarkeit (z.B. UL 94): Für Profile, die flammhemmende Eigenschaften erfordern.

5. Einschlägige Industrienormen (Allgemeine Kategorien):

- ASTM International: Veröffentlicht zahlreiche Normen für Kunststoffprüfungen, Materialspezifikationen und Produktleistungen.

- ISO (Internationale Organisation für Normung): Globale Normen, die ähnliche Bereiche wie die ASTM abdecken und oft harmonisiert sind.

- Industrie-spezifische Normen: Wie z. B. die des Plastics Pipe Institute (PPI), der National Electrical Manufacturers Association (NEMA) oder der Automobilstandards (SAE).

- Auch kundenspezifische Normen und Spezifikationen sind üblich.

Nachhaltigkeit bei der Herstellung kundenspezifischer PE-Profile

Die Auswirkungen von Kunststoffen auf die Umwelt sind weltweit ein wichtiges Thema, und die PE-Profilindustrie engagiert sich aktiv in Nachhaltigkeitsinitiativen.

1. Inhärente Rezyklierbarkeit von Polyethylen:

- PE ist ein thermoplastischer Kunststoff, d. h. er kann geschmolzen und mehrfach wiederverwertet werden. HDPE (Harz-ID-Code #2) und LDPE/LLDPE (Harz-ID-Code #4) werden weitgehend recycelt.

- Post-Consumer Recycled (PCR) Inhalt: Einbindung von PE aus Haushalts- oder Gewerbeabfällen in neue Profile. Die Qualität und Konsistenz von PCR kann schwierig sein, wird aber immer besser.

- Post-Industrielles Recyceltes (PIR) Material / Regenerat: Verwendung von Schrott und nicht spezifikationsgerechtem Material, das in der Extrusionsanlage oder aus anderen industriellen Quellen stammt. Dies ist gängige Praxis und trägt zur Abfallvermeidung bei.

2. Verwendung von rezykliertem Material in PE-Profilen:

- Für viele unkritische Anwendungen können PE-Profile mit einem hohen Anteil an recyceltem Material problemlos verwendet werden.

- Zu den Herausforderungen gehören mögliche Farbabweichungen, eine leichte Verschlechterung der mechanischen Eigenschaften und die Sicherstellung einer gleichbleibend hohen Qualität des recycelten Ausgangsmaterials.

- Fortschritte in der Sortier- und Reinigungstechnik verbessern die Qualität des recycelten PE.

3. Biobasierte und erneuerbare Polyethylen-Optionen:

- Bio-PE: Chemisch identisch mit PE, das auf fossilen Brennstoffen basiert, aber aus erneuerbaren Ressourcen wie Zuckerrohr (Ethanol wird in Ethylen umgewandelt) gewonnen wird. Es ist ein "Drop-in"-Ersatz, der auf vorhandenen Extrusionsanlagen verarbeitet werden kann.

- Nutzen: Reduziert die Abhängigkeit von fossilen Brennstoffen und kann einen geringeren Kohlenstoff-Fußabdruck haben (je nach landwirtschaftlichen Praktiken und Landnutzung).

- Erwägung: Die Kosten sind in der Regel höher, und die Verfügbarkeit kann im Vergleich zu konventionellem PE begrenzt sein. Nicht von Natur aus biologisch abbaubar, es sei denn, es wurde speziell dafür entwickelt (das meiste Bio-PE ist haltbar).

4. Design for Environment (DfE) / Design for Recycling-Prinzipien:

- Auswahl der Materialien: Auswahl von PE-Sorten, die leicht zu recyceln sind. Vermeidung komplexer Multi-Material-Profile, bei denen die Materialien nicht leicht zu trennen sind, wenn das Recycling ein vorrangiges Ziel ist (es sei denn, die Kombination ist auch als Verbundstoff recycelbar).

- Minimierung von Zusatzstoffen: Verwendung nur notwendiger Zusatzstoffe und Vermeidung von solchen, die Recyclingströme verunreinigen können (z. B. bestimmte Füllstoffe oder problematische Pigmente).

- Leichte Demontage: Wenn das Profil Teil eines größeren Produkts ist, sollte es so gestaltet sein, dass es sich leicht entfernen und trennen lässt.

- Gewichtsreduzierung: Optimierung des Profildesigns, um weniger Material zu verwenden, ohne die Funktion zu beeinträchtigen (z. B. geschäumte Profile, optimierte Wandstärken).

5. Energieeffizienz im Extrusionsprozess:

- Moderne Extruder mit energieeffizienten Motoren (z. B. AC-Vektorantrieben), verbesserter Zylinderisolierung und optimierten Schneckenkonstruktionen verbrauchen weniger Energie.

- Die Prozessoptimierung zur Verringerung der Anlaufzeiten und der Ausschussraten trägt ebenfalls zu den allgemeinen Energieeinsparungen bei.

6. Abfallvermeidung:

- Minimierung des Ausschusses bei der Inbetriebnahme, beim Herunterfahren und bei Produktumstellungen.

- Effizientes Recycling von betriebsinternem Schrott (Regenerat).

- Optimierung der Verpackung für fertige Profile, um Abfall zu reduzieren.

7. Herausforderungen und Chancen:

- Kontamination: Sicherstellung, dass die recycelten Ströme frei von Verunreinigungen sind, die die Profilqualität beeinträchtigen.

- Wahrnehmung der Verbraucher: Schaffung von Vertrauen in die Leistungsfähigkeit von Profilen aus recyceltem Material.

- Infrastruktur: Ausbau der Infrastruktur für die Sammlung und Wiederaufbereitung von PE weltweit.

- Die Gelegenheit: Die wachsende Nachfrage nach nachhaltigen Produkten treibt die Innovation bei recycelten Materialien und biobasierten Alternativen voran.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusion, Vakuumformung, Blasformen und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre vielfältigen Fertigungsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik-, Konsumgüter- und Verpackungsindustrie, wobei wir uns auf B2B-Partnerschaften konzentrieren und Lösungen in den Bereichen Extrusion, Thermoformung, Blasformen und Präzisionsformenbau anbieten.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com