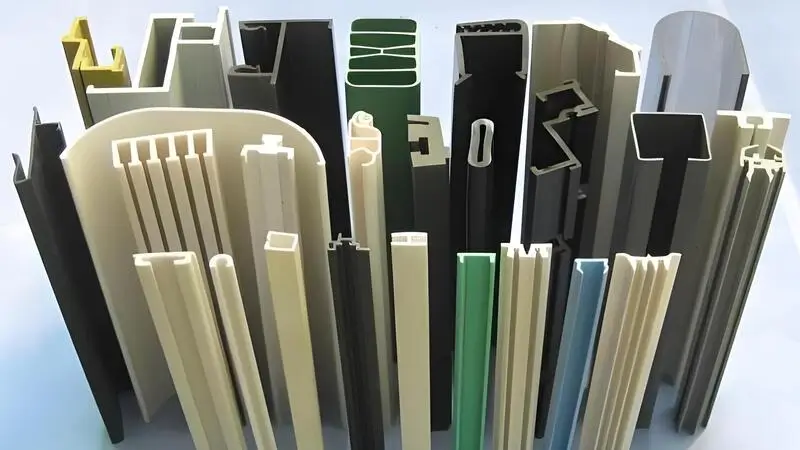

In vielen Branchen sind Kunststoffprodukte weit verbreitet, da sie leicht, korrosionsbeständig und kostengünstig sind. Die Qualität der Formen für die Kunststoffextrusion ist entscheidend für die Genauigkeit und Produktivität von Kunststoffprodukten. Ganz gleich, ob es sich um ein einfaches Rohr oder ein komplexes Industriefitting handelt, die Form ist der Schlüssel.

Dieser Artikel erklärt, wie man Formen für die Kunststoffextrusion herstellt. Er behandelt den Entwurf, die Materialauswahl, die Bearbeitung, die Oberflächenbehandlung und die Montageprüfung.

Formen für die Kunststoffextrusion sind für bestimmte Formen und Profile ausgelegt.Wahr

Die Formen werden nach Maß gefertigt, um den extrudierten Kunststoff in die gewünschte Form zu bringen und gleichbleibende Ergebnisse zu gewährleisten.

Werkzeuge für die Kunststoffextrusion können nur für eine Art von Material verwendet werden.Falsch

Die Formen können für verschiedene Thermoplaste verwendet werden, sofern sie mit den Eigenschaften und Temperaturanforderungen des Materials kompatibel sind.

- 1. Wie entwirft man eine Form für die Kunststoffextrusion in der Anfangsphase?

- 2. Welche Art von Material sollten wir für Kunststoffextrusionsformen wählen?

- 3. Welche Bearbeitungstechniken2 werden wir für Kunststoffextrusionsformen verwenden?

- 4. Was ist Elektroerosion( EDM)?

- 5. Welche Oberflächenbehandlungsmethoden gibt es für Kunststoff-Extrusionsformen?

- 6. Was sind die Schritte bei der Montage von Kunststoff-Extrusionsformen?

- 7. Was sind die Schritte bei der Fehlersuche in der Kunststoffextrusionsform?

- 8. Schlussfolgerung

Wie entwirft man eine Form für die Kunststoffextrusion in der Anfangsphase?

Pre-Design ist die Grundlage für die Erstellung Formen für die Kunststoffextrusion1. Dieser Schritt ist von entscheidender Bedeutung, genau wie beim Bau eines Hauses vor dem Zeichnen von Bauplänen, um eine genaue Anleitung für die weiteren Arbeiten zu erhalten.

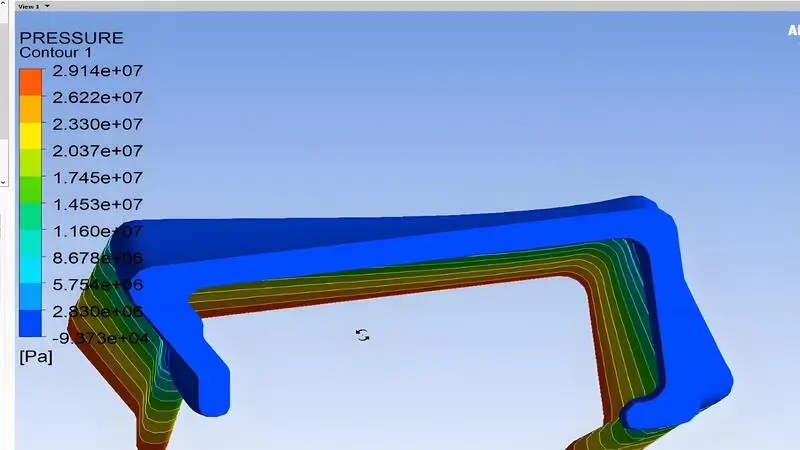

Die Ingenieure müssen die Formstruktur, den Fließkanal und das Kühlsystem simulieren und analysieren. Sie tun dies auf der Grundlage der Form, der Größe und der Präzision des Produkts. Dies hilft ihnen, den Entwurf zu optimieren.

Bewertung von Kunststoffprodukten

Nachdem wir die Konstruktionszeichnungen erhalten haben, müssen wir analysieren, wie wir sie verwenden werden. Wir müssen die Leistungsanforderungen prüfen und wichtige Details finden. Dazu gehören die Komplexität der Form, die Maßgenauigkeit und die Gleichmäßigkeit der Wandstärke.

Gestaltung der Formstruktur

Der Entwurf der Formstruktur ist das Kernstück des Vorentwurfs. Bestimmen Sie anhand der Analyse von Kunststoffprodukten die Formtrennfläche. Beachten Sie auch die Anzahl der Kavitäten, die Kernstruktur und die Entformungsmethode.

Design des Laufsystems

Der Ingenieur sollte einen geeigneten Hauptfließkanal, Verteiler und Anschnitt auf der Grundlage der Form, Größe und Kavität des Produkts entwerfen. Der Hauptfließkanal unterstützt den Fluss der Schmelze. Der Verteiler verteilt die Schmelze gleichmäßig. Die Lage und Größe des Anschnitts wirken sich auf die Fließgeschwindigkeit und die Füllreihenfolge aus.

Auslegung des Kühlsystems

Ordnen Sie die Kühlkanäle entsprechend der Form und Wandstärke des Produkts sinnvoll an. Die Kühlkanäle sollten sich in der Nähe der Oberfläche des Hohlraums befinden. Dadurch wird ein gleichmäßiger Kühleffekt erzielt. Außerdem verkürzt sich dadurch der Formgebungszyklus und die Produktionseffizienz wird gesteigert.

Das Design einer Kunststoff-Extrusionsform ist entscheidend für die Form und Größe des Endprodukts.Wahr

Eine gut konzipierte Form gewährleistet eine gleichbleibende Produktionsqualität, minimiert Fehler und erfüllt die gewünschten Spezifikationen.

Formen für die Kunststoffextrusion können nur von erfahrenen Ingenieuren entworfen werden.Falsch

Erfahrung ist zwar wichtig, aber Formen können auch mit modernen Softwaretools und Simulationen entworfen werden.

Welche Art von Material sollten wir für Kunststoffextrusionsformen wählen?

Stahl ist stark, haltbar und verschleißfest und eignet sich perfekt für präzise, langlebige Formen. Aluminiumlegierungen sind leicht, haben eine ausgezeichnete Wärmeleitfähigkeit und sind einfach zu verarbeiten, was sie ideal für die schnelle und leichte Formenherstellung macht.

Bei der Auswahl der Materialien sollten wir die Bedingungen der Form, die Produktionscharge, die Kosten und andere Faktoren berücksichtigen.

Arten und Eigenschaften von Stahl

Die am häufigsten verwendeten Formenstähle sind Kohlenstoffstahl, legierter Stahl und Schnellarbeitsstahl.

Kohlenstoffstahl ist hart und widerstandsfähig gegen Verschleiß. Allerdings kann er sich bei der Wärmebehandlung stark verformen. Einfache Formen oder solche mit geringen Präzisionsanforderungen sind am besten geeignet.

Legierter Stahl gewinnt durch das Hinzufügen von Legierungselementen an Härte, Verschleißfestigkeit und Zähigkeit. Er weist eine geringe Verformung während der Wärmebehandlung auf. Daher wird er in vielen Bereichen eingesetzt

von Werkzeugen für die Kunststoffextrusion.

Schnellarbeitsstahl ist hart und verschleißfest. Er hat auch eine hohe thermische Härte. Dieser Stahl eignet sich gut für das Schneiden bei hohen Temperaturen. Er wird häufig für die Herstellung komplexer Formteile und Schneidwerkzeuge verwendet.

Vorteile der Aluminiumlegierung

Aluminiumlegierungen sind leicht und haben eine gute Dichte. Außerdem leitet sie die Wärme gut, so dass die Formen schneller abkühlen. Dies verbessert die Produktionseffizienz.

Es wird häufig für Kunststoffformen in der Luft- und Raumfahrtindustrie verwendet. Es wird auch für alltägliche Gegenstände verwendet, die keine hohe Lebensdauer der Form erfordern.

Auswahl der Formmaterialien

Bei der Auswahl der Werkstoffe für die Form sollten Sie zunächst überlegen, wie Sie die Form verwenden wollen. Berücksichtigen Sie Faktoren wie Arbeitstemperatur, Druck und Verschleiß. Bei hohen Temperaturen, hohem Druck und starkem Verschleiß sollten Sie einen starken, harten und verschleißfesten Stahl wählen. Wenn die Arbeitstemperatur niedrig ist und das Gewicht keine Rolle spielt, kann eine Aluminiumlegierung eine gute Wahl sein.

Zu den gängigen Materialien für Strangpressformen gehören Stahl, Aluminium und Kupferlegierungen.Wahr

Diese Materialien werden wegen ihrer Festigkeit, Hitzebeständigkeit und Haltbarkeit bevorzugt und sind daher ideal für den Bau von Extrusionsformen.

Strangpressformen können nur aus Stahl hergestellt werden.Falsch

Stahl ist zwar ein gängiges Material, aber auch andere Metalle wie Aluminium- und Kupferlegierungen werden für Formen verwendet.

Welche Bearbeitungstechniken2 werden wir für Kunststoffextrusionsformen verwenden?

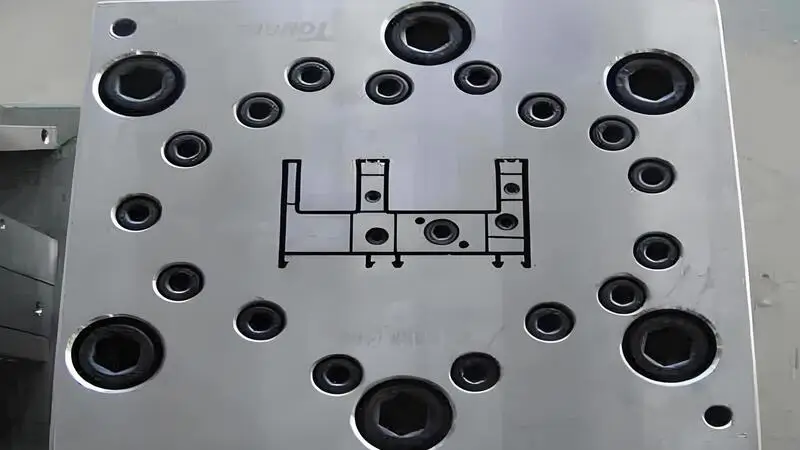

Auf der Grundlage der Konstruktionszeichnungen wird das Formmaterial zu einer bestimmten Form und Maßgenauigkeit der Teile verarbeitet. Die Verarbeitungsgenauigkeit und -qualität wirken sich direkt auf den Zusammenbau und die Leistung der Form aus.

Bei Strangpressformen werden in der Regel Dreh-, Fräs-, Bohr-, Schleif- und andere Bearbeitungsverfahren eingesetzt.

Wenden

Auf der Drehmaschine dreht sich das Werkzeug, während sich das Werkstück hin und her bewegt. Dadurch werden der Außenkreis, die Bohrung, die Gewinde und andere Oberflächen geformt. Sie können eine hohe Maßgenauigkeit und Oberflächenrauhigkeit erreichen.

Fräsen

In der Fräsmaschine rotiert der Fräser und das Werkstück bewegt sich, um eine mehrseitige Bearbeitung zu erreichen. Durch das Fräsen kann eine Vielzahl von ebenen Flächen, Stufenflächen, Nuten, Hohlräumen und anderen komplexen Formen bearbeitet werden.

Bohren

Auf der Bohrmaschine rotiert der Bohrer und der axiale Vorschub wird zum Bohren von Löchern verwendet. Die Bohrgenauigkeit ist relativ gering. Im Allgemeinen sind Reiben, Aufbohren und andere Verfahren erforderlich, um die Genauigkeit und Oberflächenqualität zu verbessern.

Schleifen

Beim Schleifen wird die Schleifscheibe mit hoher Geschwindigkeit gedreht und das Werkstück zugeführt. Die Oberfläche der Formteile wird geschliffen. Es kann eine Vielzahl von flachen Oberflächen, zylindrischen, inneren Löchern und anderen Oberflächen bearbeitet werden. Es kann eine sehr hohe Präzision und Rauheit erzielt werden.

Die CNC-Bearbeitung wird in der Regel für Kunststoff-Extrusionsformen verwendet.Wahr

Die CNC-Bearbeitung bietet hohe Präzision und die Möglichkeit, komplexe Konstruktionen zu erstellen, was für eine genaue und effiziente Formenherstellung unerlässlich ist.

Formen für die Kunststoffextrusion können nur mit manuellen Methoden bearbeitet werden.Falsch

Formen für die Kunststoffextrusion werden in der Regel mit automatisierten Verfahren wie CNC bearbeitet, die im Vergleich zu manuellen Techniken eine höhere Präzision und Effizienz bieten.

Was ist Elektroerosion( EDM)?

Die Funkenerosion ermöglicht die Bearbeitung komplexer Formen von Formmaterialien. Dies ist bei der herkömmlichen Bearbeitung nur schwer möglich. Es können feine Löcher, schmale Schlitze und komplexe Hohlraumoberflächen erzeugt werden.

Beim Funkenerodieren werden die hohen Temperaturen der Entladung genutzt, um das Material der Form zu ätzen. Diese Methode ist nicht durch die Materialhärte begrenzt. Es können Materialien bearbeitet werden, die sehr hart und fest sind.

Arbeitsprinzip

Bei der Entladungskorrosion besteht die Werkzeugelektrode aus Kupfer oder Graphit. Sie wird zusammen mit dem Werkstück an eine Impulsstromquelle angeschlossen. Wenn sie einen bestimmten Abstand voneinander haben, erzeugt die Impulsspannung einen Entladungskanal im Medium.

Dieses Medium kann Kerosin oder deionisiertes Wasser sein. Dadurch entstehen hohe Temperaturen, die das Metall auf der Oberfläche des Werkstücks schmelzen, verdampfen und erodieren.

Anmeldung

Unter Kunststoffextrusion Bei der Herstellung von Gussformen verwenden wir sie häufig zur Herstellung komplexer Formen. Dazu gehören der Kern, die Kavität und die Einsätze.

Teile mit geformten Löchern, schmalen Schlitzen oder komplex gekrümmten Oberflächen sind mit herkömmlichen Methoden nur schwer zu bearbeiten. Aus diesem Grund wird für hohe Präzision die Funkenerosion benötigt. Bei Formwerkstoffen mit hoher Härte lassen sich durch den Einsatz der Funkenerosion Bearbeitungsschwierigkeiten und Werkzeugverschleiß vermeiden.

Prozess-Parameter

Die Parameter des Prozesses haben einen erheblichen Einfluss auf die Qualität und Effizienz der Bearbeitung. Die wichtigsten Parameter sind Impulsbreite3, Pulsabstand, Entladestrom4und Entladespannung. Die Impulsbreite bestimmt die Dauer der Entladung, während das Impulsintervall den zeitlichen Abstand zwischen aufeinanderfolgenden Entladungen steuert. Entladungsstrom und -spannung beeinflussen die Entladungsenergie und damit die Bearbeitungsgeschwindigkeit und die Oberflächengüte.

Vorsichtsmaßnahmen

Stellen Sie sicher, dass das Verarbeitungsmedium sauber und fließend ist. Kontrollieren und warten Sie die Geräte regelmäßig. Achten Sie auf den Verarbeitungszustand. Achten Sie auf Anzeichen wie Funkenfarbe und Geräusche. Kümmern Sie sich schnell um alle Anomalien.

Die Funkenerosion wird zur Bearbeitung von Hartmetallen eingesetzt, die mit herkömmlichen Methoden nur schwer zu bearbeiten sind.Wahr

EDM ist besonders effektiv bei der Bearbeitung von harten Metallen, Legierungen und komplizierten Formen.

EDM kann nur bei Metallen eingesetzt werden.Falsch

Obwohl die Funkenerosion üblicherweise bei Metallen eingesetzt wird, kann sie auch bei anderen leitfähigen Materialien wie Graphit und bestimmten Keramiken angewendet werden.

Welche Oberflächenbehandlungsmethoden gibt es für Kunststoff-Extrusionsformen?

Um die Leistung und Lebensdauer der Form zu verbessern, ist eine Oberflächenbehandlung erforderlich. Zu den üblichen Oberflächenbehandlungsmethoden gehört das Nitrieren, Hartverchromung5und TD-Behandlung

Die Oberflächenbehandlung kann die Oberflächenhärte, die Verschleißfestigkeit, die Korrosionsbeständigkeit und die Formtrennleistung von Formteilen verbessern.

Behandlung durch Nitrierung

Stickstoffatome dringen in die Oberfläche der Formteile ein und bilden eine nitrierte Schicht. Dies kann die Oberflächenhärte auf HV900 - 1200 erhöhen, die Verschleißfestigkeit und die Anti-Seize-Leistung deutlich verbessern und einen gewissen Grad an Korrosionsbeständigkeit bieten, was die Lebensdauer der Form verlängert.

Hartverchromung

Die Hartchromschicht hat eine hohe Härte, eine gute Verschleißfestigkeit und eine hohe Oberflächengüte. Dadurch kann die Oberflächenhärte auf HV800 - 1000 erhöht, die Entformungsleistung verbessert und die Produkte leicht entformt werden. Hersteller verwenden es häufig in Formen, die hohe Anforderungen an die Oberflächengüte und Entformungsleistung stellen.

TD-Behandlung

TD-Behandlung6 ist eine thermische Diffusionsmethode der Hartmetallplattierungsbehandlungstechnologie. Dabei werden Metallkarbide bei hohen Temperaturen auf die Oberfläche der Formteile aufgebracht. Dadurch entsteht eine sehr harte Karbidschicht. Die Oberflächenhärte der behandelten Teile kann HV2800 bis HV3200 erreichen. Sie haben eine hohe Verschleißfestigkeit, Korrosionsbeständigkeit und Antihafteigenschaften.

Andere Methoden der Oberflächenbehandlung

Das Aufkohlen kann den Kohlenstoffgehalt der Oberfläche erhöhen und die Härte und Verschleißfestigkeit verbessern. Bor bildet eine Boridschicht auf der Oberfläche, die eine hohe Härte und gute Verschleißfestigkeit aufweist. Chemische Vernickelung bildet eine gleichmäßige Nickelschicht auf der Oberfläche und verbessert die Korrosions- und Verschleißfestigkeit.

Die Oberflächenbehandlung von Strangpresswerkzeugen kann die Lebensdauer von Werkzeugen verlängern.Wahr

Oberflächenbehandlungen wie Beschichten, Polieren oder Härten können die Haltbarkeit von Formen erhöhen, indem sie den Verschleiß verringern und Korrosion verhindern.

Die Oberflächenbehandlung von Strangpresswerkzeugen ist nur für die Großserienproduktion erforderlich.Falsch

Die Oberflächenbehandlung von Formen kann für alle Arten von Produktionsläufen von Vorteil sein, da sie die Qualität des Endprodukts verbessert und die Wartungskosten senkt.

Was sind die Schritte bei der Montage von Kunststoff-Extrusionsformen?

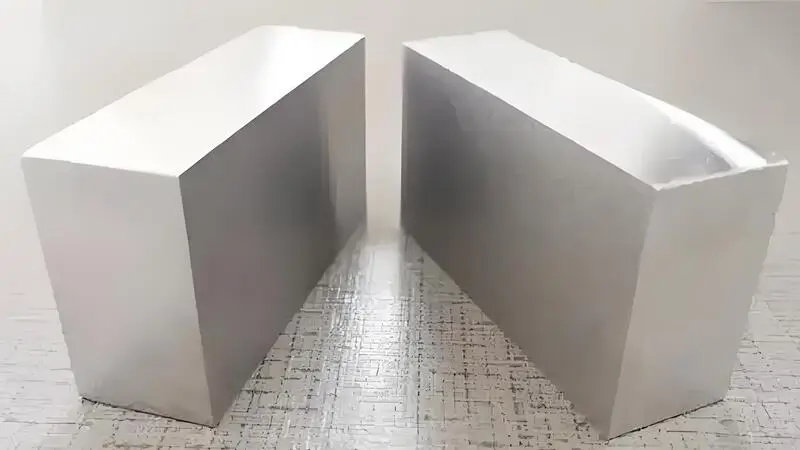

Beim Zusammenbau von Formen werden die einzelnen Teile zu einer vollständigen Form zusammengefügt. Es ist vergleichbar mit dem Zusammenbau von Autoteilen. Jedes Teil muss perfekt passen, damit die Form richtig funktioniert.

Die Genauigkeit und Qualität der Werkzeugmontage sind wichtig. Sie beeinflussen, wie gut die Form funktioniert. Sie beeinflussen auch die Qualität der Kunststoffprodukte.

Teile-Reinigung

Reinigen Sie die Formteile vor dem Zusammenbau. Entfernen Sie Oberflächenöl, Eisenfeilspäne, Staub und andere Verunreinigungen. Sie können eine chemische Reinigung oder eine Ultraschallreinigung mit Kavitationsschwingungen verwenden, um kleine Verunreinigungen zu entfernen.

Positionierung der Anlage

Bei der Positionierungsinstallation werden Positionierungsstifte, Positionierungsblöcke und andere Teile verwendet, um die Positionierungsgenauigkeit zu gewährleisten. Die Konstruktionszeichnungen zeigen, wo die Formteile zu installieren sind. Verwenden Sie Schrauben und Muttern, um sie zu befestigen. Achten Sie darauf, das Anzugsdrehmoment zu kontrollieren. Dadurch wird eine Verformung oder Lockerung der Teile verhindert.

Anpassung der Lücke

Bei der Montage muss der Spalt zwischen den Teilen angepasst werden. Der Spalt zwischen Kern und Kavität sollte der Produktgröße und dem Gießverfahren entsprechen. Wenn der Spalt zu groß ist, kann es zu fliegenden Kanten kommen. Ist er zu klein, lässt er sich nur schwer öffnen und schließen. Sie können den Spalt mit einer Dichtung oder durch Schleifen anpassen, um die ideale Größe zu erreichen.

Qualitätskontrolle bei der Montage

Prüfen Sie nach Abschluss der Montage die Qualität der Form sorgfältig. Achten Sie auf das Aussehen und die Größengenauigkeit. Überprüfen Sie auch den Zustand der Teile und wie gut die beweglichen Teile funktionieren.

Der Zusammenbau der Form sollte vor Beginn der Extrusion auf Mängel geprüft werden.Wahr

Die Inspektion der Werkzeugbaugruppe vor Beginn des Extrusionsprozesses hilft, mögliche Probleme zu erkennen und zu beheben.

Während der Montage der Extrusionsform ist eine Schmierung nicht erforderlich.Falsch

Die Schmierung wird häufig bei der Werkzeugmontage eingesetzt, um die Reibung zu verringern und einen reibungslosen Ablauf des Extrusionsprozesses zu gewährleisten.

Was sind die Schritte bei der Fehlersuche in der Kunststoffextrusionsform?

Fehlerbehebung bei Extrusionsformen7 prüft, wie gut die Form funktioniert und wie gut die Qualität des Produkts ist. Dabei wird eine Testform verwendet, um Probleme zu finden. Wenn Probleme auftreten, nehmen wir schnell Anpassungen und Verbesserungen vor. So wird sichergestellt, dass die Form gleichmäßig und effizient gute Produkte herstellen kann.

Die Fehlersuche in der Form umfasst hauptsächlich die Vorbereitung vor der Formprüfung, die Formprüfung, die Problemanalyse und die Optimierung.

Bereiten Sie die Ausrüstung und die Materialien für den Formtest vor, z. B. Extruder, Kunststoffrohstoffe, Kühlgeräte. Wählen Sie die richtigen Rohstoffe und Trocknungsmethoden entsprechend den Produktanforderungen. Passen Sie die Temperatur, den Druck und die Geschwindigkeit des Extruders an die Struktur der Form und den Formungsprozess an.

Testform

Beobachten Sie den Betrieb des Extruders, die Arbeit in der Form und die Qualität der Formgebung genau. Beobachten Sie, wie die Kunststoffschmelze in der Form fließt. Achten Sie auf Probleme wie Unterfüllung, Fließspuren und Blasen. Achten Sie auch auf die Größengenauigkeit und Oberflächenqualität der Produkte.

Analyse und Optimierung von Problemen

Wenn die Füllung während des Formversuchs nicht voll ist, kann dies an einer schlechten Konstruktion des Angusskanals oder falschen Prozesseinstellungen liegen. In diesem Fall können Sie den Angusskanal oder die Prozessparameter anpassen. Probleme mit den Abmessungen können auf ein Problem mit dem Formspalt zurückzuführen sein, so dass Sie den Spalt neu einstellen können. Durch kontinuierliches Analysieren und Optimieren kann die Form den besten Betriebszustand erreichen.

Die Fehlersuche bei Strangpresswerkzeugen ist ein entscheidender Schritt, um die Qualität des Endprodukts zu gewährleisten.Wahr

Die Fehlersuche an der Form hilft bei der Identifizierung und Korrektur von Problemen wie Unstimmigkeiten im Materialfluss und Maßungenauigkeiten.

Das Debugging von Extrusionswerkzeugen kann erst nach Abschluss des Extrusionsprozesses durchgeführt werden.Falsch

Die Fehlersuche in der Form kann auch während des Extrusionsprozesses erfolgen, um Fehler zu vermeiden und die Effizienz zu verbessern.

Schlussfolgerung

Herstellung von Kunststoff Extrusionsformen ist ein komplizierter und heikler Prozess. Vom Vorentwurf bis zur Fehlersuche und Optimierung ist jeder Schritt eng miteinander verbunden und notwendig. Wir können nur dann qualitativ hochwertige Formen herstellen, wenn wir jedes Detail sorgfältig kontrollieren. Dies bietet eine starke Garantie für die Herstellung von Kunststoffprodukten.

-

Unter diesem Link erhalten Sie Einblicke in effektive Strategien und Techniken für die Fehlersuche bei Kunststoff-Extrusionswerkzeugen, die eine qualitativ hochwertige Produktion gewährleisten. ↩

-

Erfahren Sie mehr über die Rolle der TD-Behandlung bei der Schaffung ultraharter Oberflächen für Formen, die eine außergewöhnliche Verschleiß- und Korrosionsbeständigkeit gewährleisten. ↩

-

Diese Ressource erläutert die entscheidende Rolle der Pulsbreite beim Erodieren, die sich auf die Bearbeitungsgeschwindigkeit und die Oberflächengüte auswirkt, was für die Präzisionsfertigung von entscheidender Bedeutung ist. ↩

-

Das Verständnis der Auswirkungen des Entladungsstroms auf die Funkenerosion kann dazu beitragen, die Effizienz und Qualität der Bearbeitung zu optimieren, was für Hochpräzisionsanwendungen entscheidend ist. ↩

-

Erfahren Sie, warum Aluminiumlegierungen aufgrund ihres geringen Gewichts und ihrer Wärmeleitfähigkeit bevorzugt werden, um die Kühlung der Formen und die Produktionsgeschwindigkeit zu verbessern. ↩

-

Lernen Sie die wichtigsten Bearbeitungstechniken kennen, die hohe Präzision und Qualität bei der Herstellung von Extrusionsformen aus Kunststoff gewährleisten. ↩

-

Die Erforschung dieses Zusammenhangs bietet tiefgreifende Einblicke in die Optimierung der Konstruktion von Werkzeugen für die Kunststoffextrusion, die Verbesserung der Produktqualität und der Fertigungseffizienz. ↩