Bei der Extrusion handelt es sich um ein Herstellungsverfahren, bei dem Materialien wie Metalle, Kunststoffe oder sogar Keramik durch eine Düse gepresst werden, um Gegenstände mit bestimmten Querschnittsformen wie Rohre, Fensterrahmen oder Stangen herzustellen. Eine der größten Herausforderungen bei diesem Verfahren ist die Sicherstellung einheitliche Produktabmessungen1-Größe und Form jedes produzierten Teils gleich zu halten. Diese Konsistenz ist entscheidend für Qualität, Funktionalität und die Einhaltung von Industriestandards in Branchen wie der Automobil-, Bau- und Luftfahrtindustrie. In diesem Blog-Beitrag werden die kritischen Faktoren und bewährten Verfahren untersucht, die Herstellern helfen, Maßgenauigkeit bei der Extrusion zu erreichen.

Das Erreichen gleichmäßiger Produktabmessungen bei der Extrusion erfordert präzise Werkzeugkonstruktion2gleichmäßige Materialeigenschaften, kontrollierte Prozessparameter, effektive Kühltechniken und strenge Qualitätskontrolle3 Maßnahmen, um sicherzustellen, dass die Produkte den genauen Spezifikationen entsprechen.

Das Verständnis des Zusammenspiels dieser Elemente kann Herstellern helfen, ihre Extrusionsprozesse zu optimieren. In diesem Leitfaden werden die wichtigsten Aspekte der Extrusion aufgeschlüsselt und umsetzbare Erkenntnisse für die Aufrechterhaltung der Maßgenauigkeit geliefert.

Konsistente Produktabmessungen in der Extrusion hängen nur von der Werkzeugkonstruktion ab.Falsch

Die Konstruktion des Werkzeugs ist zwar von entscheidender Bedeutung, aber auch Faktoren wie Materialbeschaffenheit, Prozessparameter und Kühlung spielen eine wichtige Rolle für die Maßgenauigkeit.

Die Extrusion ist auf Kunststoffmaterialien beschränkt.Falsch

Die Extrusion wird für eine breite Palette von Materialien verwendet, darunter Metalle, Kunststoffe und Keramik, die jeweils spezifische Techniken zur Dimensionskontrolle erfordern.

- 1. Was sind die Schlüsselfaktoren für konsistente Abmessungen in der Extrusion?

- 2. Wie wirkt sich die Formgestaltung auf die Produktabmessungen aus?

- 3. Warum ist Materialkonsistenz bei der Extrusion wichtig?

- 4. Welche Prozessparameter müssen für die Maßgenauigkeit kontrolliert werden?

- 5. Wie wirkt sich die Kühlung auf die endgültigen Abmessungen von extrudierten Produkten aus?

- 6. Welche Maßnahmen zur Qualitätskontrolle sind in der Extrusion unerlässlich?

- 7. Schlussfolgerung

Was sind die Schlüsselfaktoren für konsistente Abmessungen in der Extrusion?

Um stranggepresste Produkte mit einheitlichen Abmessungen herzustellen, müssen die Hersteller mehrere miteinander verknüpfte Faktoren berücksichtigen, die den Prozess von Anfang bis Ende beeinflussen.

Zu den Schlüsselfaktoren für gleichbleibende Abmessungen bei der Extrusion gehören die Konstruktion der Matrize, die Materialbeschaffenheit, die Prozessparameter (Temperatur, Druck, Geschwindigkeit), die Kühlmethoden und die Qualitätskontrolle, die alle zusammen für Präzision sorgen.

| Faktor | Auswirkungen auf die Dimensionen | Anmerkungen |

|---|---|---|

| Würfel-Design4 | Hoch | Muss präzise sein und gepflegt werden |

| Materielle Konsistenz5 | Hoch | Einheitliche Eigenschaften erforderlich |

| Prozess-Parameter6 | Hoch | Erfordert eine strenge Kontrolle |

| Methoden der Kühlung | Mittel | Verhindert Verformung und Schrumpfung |

| Qualitätskontrolle | Hoch | Gewährleistet die Einhaltung der Spezifikationen |

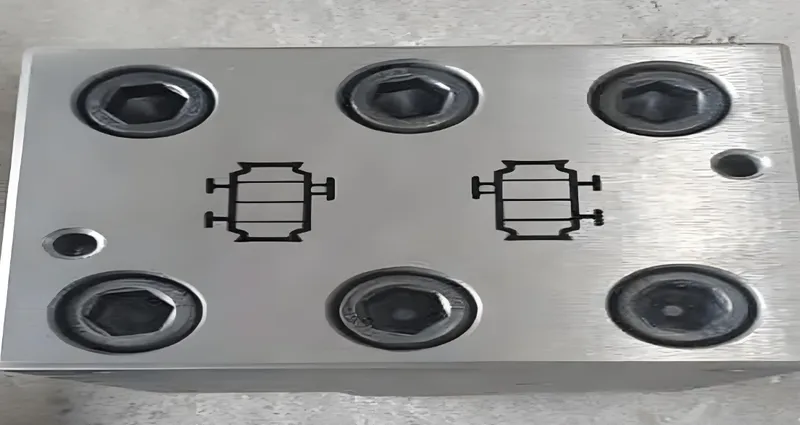

Konstruktion und Wartung von Werkzeugen

Die Düse formt das Material beim Strangpressen, weshalb ihre Konstruktion und Wartung von entscheidender Bedeutung sind. Eine präzise konstruierte Düse sorgt für einen gleichmäßigen Materialfluss, während eine regelmäßige Wartung Verschleiß verhindert, der die Abmessungen im Laufe der Zeit verändern könnte. Bei der Aluminiumextrusion können verschlissene Matrizen beispielsweise zu einer ungleichmäßigen Wandstärke führen.

Materielle Konsistenz

Das zu extrudierende Material - ob Kunststoff, Metall oder ein anderer Stoff - muss einheitliche Eigenschaften wie Viskosität oder Temperatur aufweisen. Schwankungen können zu ungleichmäßigem Fließen oder Schrumpfen führen, was sich auf die Endgröße des Produkts auswirkt.

Prozess-Parameter

Temperatur, Druck und Extrusionsgeschwindigkeit müssen sorgfältig kontrolliert werden. Bei der Kunststoffextrusion zum Beispiel können Temperaturschwankungen die Schrumpfung des Materials verändern, während bei der Metallextrusion Druckschwankungen die Dicke beeinflussen können.

Kühlung und Nachbearbeitung

Nach dem Strangpressen, gleichmäßige Abkühlung7 verhindert Verzug oder ungleichmäßige Schrumpfung. Techniken wie Wasserbäder für Kunststoffe oder kontrolliertes Abschrecken für Metalle tragen dazu bei, die Abmessungen zu fixieren. Zusätzliche Schritte, wie das Recken, können das Produkt weiter stabilisieren.

Qualitätskontrolle

Regelmäßige Kontrollen mit Hilfsmitteln wie Lasermessgeräten gewährleisten, dass die Abmessungen innerhalb der Toleranzen bleiben. Auf diese Weise können die Hersteller Probleme während der Produktion erkennen und beheben, anstatt sie nachträglich zu beheben.

Eine ordnungsgemäße Wartung der Matrize ist entscheidend für gleichbleibende Abmessungen.Wahr

Die Wartung der Matrize verhindert Verschleiß, der im Laufe der Zeit zu Maßabweichungen führen kann.

Unstimmigkeiten im Material haben kaum Auswirkungen auf das Extrusionsergebnis.Falsch

Selbst kleine Abweichungen bei den Materialeigenschaften können die Abmessungen des Endprodukts erheblich beeinflussen.

Wie wirkt sich die Formgestaltung auf die Produktabmessungen aus?

Die Düse ist der Eckpfeiler des Extrusionsprozesses, da sie das Material direkt in seine endgültige Form bringt.

Die Konstruktion der Matrize wirkt sich auf die Produktabmessungen aus, indem sie den Materialfluss und die Druckverteilung steuert und das Materialverhalten, wie z. B. das Quellen oder Schrumpfen der Matrize, kompensiert, so dass eine gleichmäßige Ausgabe gewährleistet ist.

Fließweg und Druck

Eine gut konstruierte Matrize fördert einen gleichmäßigen Materialfluss - den so genannten laminaren Fluss - und reduziert Turbulenzen, die zu Maßabweichungen führen könnten. Bei komplexen Formen muss die Düse den Fluss über alle Abschnitte ausgleichen, um ungleichmäßige Dicken zu vermeiden.

Schwellung und Schrumpfung der Matrize

Bei der Kunststoffextrusion dehnen sich die Materialien beim Austritt aus der Düse aus (Düsenquellung), so dass die Düse etwas kleiner sein muss als die Zielgröße. Bei Metallen bedeutet die thermische Kontraktion, dass die Düse größer sein muss. Eine gute Konstruktion antizipiert diese Veränderungen EngineersEdge: Design for Extrusion Considerations.

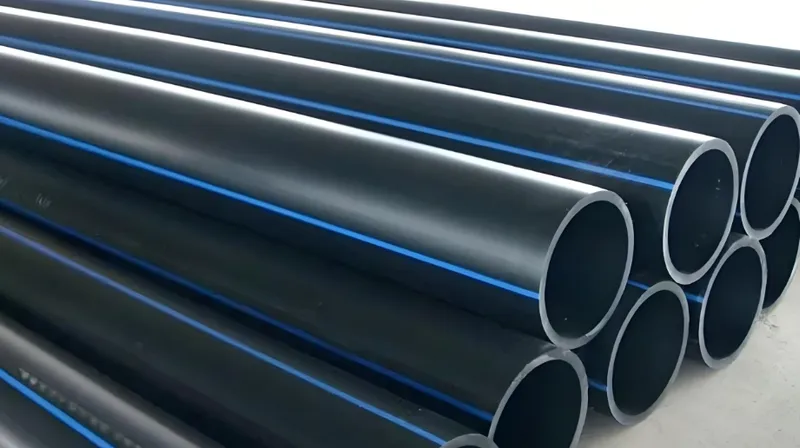

Hohle Profile

Bei Produkten wie Rohren formt ein Dorn im Inneren der Matrize den inneren Hohlraum. Die präzise Ausrichtung des Dorns sorgt für gleichbleibende Innenabmessungen und Wandstärken BWC Profiles: Strangpressprofile verstehen.

Wartung

Matrizen verschleißen durch Reibung und Druck, so dass regelmäßige Inspektionen und Überholungen unerlässlich sind. Moderne Werkstoffe wie Hartmetall können die Lebensdauer der Matrizen verlängern und die Präzision erhalten.

Das Aufquellen der Düse tritt nur bei der Kunststoffextrusion auf.Falsch

Das Aufblähen der Matrize kommt häufiger bei Kunststoffen vor, kann aber auch bei Metallen auftreten, wenn auch aufgrund der Materialunterschiede weniger deutlich.

Die regelmäßige Wartung der Matrizen gewährleistet eine langfristige Konsistenz.Wahr

Durch die Vermeidung von Verschleiß bleibt die Form der Matrize genau, was für einheitliche Abmessungen entscheidend ist.

Warum ist Materialkonsistenz bei der Extrusion wichtig?

Gleichmäßige Materialeigenschaften sind entscheidend für vorhersehbare Extrusionsergebnisse.

Die Materialkonsistenz ist bei der Extrusion wichtig, da Schwankungen in der Zusammensetzung, Temperatur oder Viskosität zu ungleichmäßigem Fließen, Defekten und Maßungenauigkeiten führen können.

Gleichmäßiger Fluss

Gleichmäßiges Material sorgt für einen gleichmäßigen Fluss durch die Düse und verhindert Druckungleichgewichte, die die Abmessungen verändern könnten. Bei der Kunststoffextrusion zum Beispiel kann eine ungleichmäßige Viskosität zu unebenen Rohrwänden führen.

Weniger Defekte

Materialschwankungen können zu Fehlern wie Verzug oder Oberflächenrauhigkeit führen, die sowohl die Größe als auch die Qualität beeinträchtigen. Beim Strangpressen von Metall kann eine uneinheitliche Legierungszusammensetzung zu einer ungleichmäßigen Kornstruktur führen ScienceDirect: Metallstrangpressen.

Vorhersehbares Verhalten

Einheitliche Materialien schrumpfen oder dehnen sich während der Abkühlung vorhersehbar aus, so dass die Hersteller den Prozess genau anpassen können. Dies ist der Schlüssel für Kunststoffe mit unterschiedlichen Schrumpfungsraten Resmart: Best Practices for Designing High-Quality Extruded Parts.

Die Materialkonsistenz ist bei Metallen kritischer als bei Kunststoffen.Falsch

Beide erfordern Konsistenz, obwohl die Herausforderungen je nach Materialeigenschaften unterschiedlich sind.

Recycelte Materialien beeinträchtigen immer die Konsistenz der Abmessungen.Falsch

Bei ordnungsgemäßer Verarbeitung können recycelte Materialien ihre Genauigkeit behalten.

Welche Prozessparameter müssen für die Maßgenauigkeit kontrolliert werden?

Die Prozessparameter haben direkten Einfluss darauf, wie sich das Material während der Extrusion verhält.

Schlüssel Prozessparameter8 Zu den Faktoren, die für die Maßgenauigkeit ausschlaggebend sind, gehören Temperatur, Druck, Geschwindigkeit und Kühlraten, die alle für die Präzision optimiert werden müssen.

Temperatur

Die Temperatur wirkt sich auf den Materialfluss aus - ist sie zu heiß, schrumpfen Kunststoffe ungleichmäßig; ist sie zu kalt, lassen sich Metalle möglicherweise nicht richtig extrudieren. Eine konsistente Temperaturkontrolle ist für Goodfish unerlässlich: Dimensionsstabilität bei der Kunststoffextrusion9.

Druck

Ein stabiler Druck gewährleistet einen gleichmäßigen Materialfluss. Schwankungen können zu Dickenänderungen oder Dichteproblemen führen.

Geschwindigkeit

Die Extrusionsgeschwindigkeit hat Einfluss darauf, wie lange das Material in der Düse verbleibt und wie es abkühlt. Ist sie zu schnell, kann sie sich ausdehnen, ist sie zu langsam, kann sie sich überfüllen.

Kühlung

Kontrollierte Abkühlungsraten verhindern Maßverschiebungen durch ungleichmäßige Schrumpfung oder Verzug.

Höhere Geschwindigkeiten verbessern immer die Produktivität, ohne die Abmessungen zu beeinträchtigen.Falsch

Höhere Geschwindigkeiten können die Genauigkeit beeinträchtigen, wenn sie nicht mit anderen Parametern abgestimmt werden.

Die Temperaturkontrolle hat bei der Extrusion höchste Priorität.Wahr

Sie hat einen direkten Einfluss auf den Fluss und die Schrumpfung und ist daher entscheidend für die Konsistenz.

Wie wirkt sich die Kühlung auf die endgültigen Abmessungen von extrudierten Produkten aus?

Durch die Abkühlung verfestigt sich das extrudierte Material und behält seine Form bei.

Kühlung wirkt sich auf die Abmessungen aus10 durch die Kontrolle der Schrumpfung, die Verhinderung von Verformungen und die Stabilisierung des Materials, um sicherzustellen, dass es dem geplanten Design entspricht.

Schrumpfung

Materialien schrumpfen beim Abkühlen, und eine gleichmäßige Abkühlung sorgt dafür, dass dies gleichmäßig geschieht. Eine ungleichmäßige Abkühlung kann Kunststoffe und Metalle gleichermaßen verformen.

Verziehen

Schnelles oder ungleichmäßiges Abkühlen erzeugt innere Spannungen, die das Produkt verdrehen oder verbiegen. Kontrollierte Methoden wie Wasserbäder oder Luftkühlung verhindern dies Goodfish: Dimensionsstabilität in der Kunststoffextrusion.

Stabilisierung

Bei Metallen werden durch Verfahren wie das Glühen nach dem Abkühlen Spannungen abgebaut und die Dimensionsstabilität verbessert.

Eine gleichmäßige Abkühlung ist nur bei Kunststoffen erforderlich.Falsch

Sowohl Kunststoffe als auch Metalle müssen gleichmäßig abgekühlt werden, um Verformungen zu vermeiden.

Die Abkühlung betrifft Kunststoffe stärker als Metalle.Wahr

Kunststoffe haben eine höhere Wärmeausdehnung und reagieren daher empfindlicher auf Kühlungsschwankungen.

Welche Maßnahmen zur Qualitätskontrolle sind in der Extrusion unerlässlich?

Durch die Qualitätskontrolle wird sichergestellt, dass die Produkte während der gesamten Produktion den Abmessungsstandards entsprechen.

Zu den wesentlichen Maßnahmen der Qualitätskontrolle gehören Echtzeitmessungen, statistische Prozesskontrolle (SPC), Werkzeugkontrollen und Feedbacksysteme zur Aufrechterhaltung der Konsistenz.

Messung in Echtzeit

Werkzeuge wie Lasermessgeräte überwachen die Abmessungen während des Strangpressens und ermöglichen sofortige Anpassungen Alexandria Industries: Aluminium Strangpressen Dimensionierung.

SPC

Die statistische Prozesskontrolle verfolgt Trends in Daten wie Temperatur oder Abmessungen, um Probleme frühzeitig zu erkennen.

Inspektionen von Werkzeugen

Regelmäßige Kontrollen sorgen dafür, dass die Matrize innerhalb der Toleranzen bleibt und allmähliche Abweichungen vermieden werden.

Rückkopplungssysteme

Automatisierte Systeme passen die Parameter auf der Grundlage von Messdaten in Echtzeit an und reduzieren so Fehler.

Eine Qualitätskontrolle ist erst nach der Produktion erforderlich.Falsch

Durch die Überwachung während der Produktion werden Probleme frühzeitig erkannt und die Effizienz verbessert.

Messungen in Echtzeit verringern die Verschwendung.Wahr

Es ermöglicht sofortige Korrekturen und minimiert fehlerhafte Ergebnisse.

Schlussfolgerung

Das Erreichen konstanter Produktabmessungen bei der Extrusion ist ein Balanceakt aus Design, Materialmanagement, Prozesskontrolle, Kühlung und Qualitätssicherung. Durch die Beherrschung dieser Elemente können Hersteller qualitativ hochwertige Extrusionsprodukte herstellen, die jederzeit den genauen Spezifikationen entsprechen. Unabhängig davon, ob Sie mit Kunststoffen, Metallen oder anderen Materialien arbeiten, gelten diese Grundsätze universell und bieten einen Fahrplan für Zuverlässigkeit und Kundenzufriedenheit.

-

In dieser Ressource finden Sie Informationen zu den wichtigsten Praktiken, die die Einheitlichkeit der Produktabmessungen gewährleisten, die für die Qualität und die Einhaltung der Vorschriften entscheidend sind. ↩

-

Erfahren Sie mehr über die entscheidende Rolle der Werkzeugkonstruktion bei der Formgebung von Materialien und der Einhaltung von Produktabmessungen, die für eine effektive Fertigung unerlässlich sind. ↩

-

Entdecken Sie die wichtigsten Strategien zur Qualitätskontrolle, die zur Aufrechterhaltung der Maßgenauigkeit und Produktintegrität in der Extrusionsfertigung beitragen. ↩

-

Das Verständnis der Werkzeugkonstruktion ist entscheidend für das Erreichen gleichmäßiger Produktabmessungen bei der Extrusion. Unter diesem Link erfahren Sie mehr über ihre Auswirkungen. ↩

-

Die Materialkonsistenz wirkt sich direkt auf die Qualität und die Abmessungen der extrudierten Produkte aus. Erfahren Sie, warum sie für eine erfolgreiche Extrusion unerlässlich ist. ↩

-

Prozessparameter sind der Schlüssel zur Gewährleistung der Präzision beim Strangpressen. Erfahren Sie, wie sie die Abmessungen des Endprodukts beeinflussen. ↩

-

Eine gleichmäßige Kühlung ist unerlässlich, um Verformungen bei extrudierten Produkten zu vermeiden. Erfahren Sie mehr über wirksame Techniken zur Gewährleistung der Qualität. ↩

-

Die Optimierung von Prozessparametern ist entscheidend für die Präzision beim Strangpressen. Erfahren Sie mehr über diese Parameter und ihre Auswirkungen. ↩

-

Das Verständnis der Dimensionsstabilität ist entscheidend für die Gewährleistung hochwertiger Kunststoffprodukte. Unter diesem Link erfahren Sie mehr über ihre Bedeutung. ↩

-

Die Kühlung spielt eine Schlüsselrolle für die Produktqualität. Unter diesem Link erfahren Sie mehr über ihre Auswirkungen auf die Abmessungen und wie Sie sie wirksam kontrollieren können. ↩