Der Gegendruck bei der Extrusion ist ein kritischer Parameter, der die Qualität des Endprodukts erheblich beeinflusst. Er bezieht sich auf den Widerstand, den der geschmolzene Kunststoff auf die Extruderschnecke ausübt, um sicherzustellen, dass das Material richtig geschmolzen, gemischt und homogenisiert wird, bevor es durch die Düse extrudiert wird. Verstehen und kontrollieren Gegendruck1 ist entscheidend für eine gleichbleibende Produktqualität, die Optimierung der Prozesseffizienz und die Senkung der Produktionskosten.

Der Gegendruck sorgt für ein gleichmäßiges Aufschmelzen, gründliches Mischen und einen stabilen Ausstoß bei der Extrusion, wodurch die Produktqualität in Branchen wie der Verpackungs-, Bau- und Automobilindustrie verbessert wird.

In diesem Blogbeitrag werden wir die Bedeutung des Gegendrucks bei der Kontrolle von Extrusionsqualität2. Wir behandeln seine Definition, Klassifizierung, Anwendungsszenarien, technische Details, praktische Hilfsmittel und verwandte Technologien. Am Ende werden Sie verstehen, warum Gegendruck ein Schlüsselfaktor in Extrusionsprozessen ist und wie man ihn effektiv handhaben kann.

Der Gegendruck ist für ein gleichmäßiges Schmelzen und Mischen beim Strangpressen unerlässlich.Wahr

Es stellt sicher, dass das Material vor der Extrusion gründlich vorbereitet wird, wodurch Fehler wie ungeschmolzene Partikel oder eine schlechte Farbverteilung vermieden werden.

Ein hoher Gegendruck verbessert immer die Produktqualität.Falsch

Übermäßiger Gegendruck kann zu Materialverschlechterung und erhöhten Energiekosten führen und sich negativ auf das Endprodukt auswirken.

- 1. Was ist Gegendruck beim Strangpressen?

- 2. Wie kann der Gegendruck klassifiziert werden?

- 3. Was sind typische Anwendungsszenarien für die Gegendruckregelung?

- 4. Was sagt ein technisches Vertiefungsstudium über Gegendruck aus?

- 5. Welche praktischen Hilfsmittel helfen beim Umgang mit Gegendruck?

- 6. Welche Technologien haben mit Gegendruck zu tun?

- 7. Schlussfolgerung

Was ist Gegendruck beim Strangpressen?

Gegendruck bei der Extrusion ist der Widerstand, den geschmolzener Kunststoff auf die Extruderschnecke ausübt, wenn sie das Material durch den Zylinder und in die Düse drückt. Dieser Widerstand ergibt sich aus der Viskosität des Materials und der Konstruktion von Schnecke und Düse. Der Gegendruck spielt dabei eine entscheidende Rolle:

-

Gleichmäßiges Schmelzen des Materials: Sorgt dafür, dass keine ungeschmolzenen Partikel zurückbleiben.

-

Gründliches Mischen von Zusatzstoffen und Farbmitteln: Erzielt eine einheitliche Zusammensetzung.

-

Temperatur und Zusammensetzung der homogenisierenden Schmelze: Bewahrt die Einheitlichkeit.

-

Kontrolle der Ausbringungsmenge und Prozessstabilität: Verhindert Schwankungen in der Produktion.

Ohne ausreichenden Gegendruck kann das Material die Düse unvorbereitet verlassen, was zu Mängeln wie uneinheitlichen mechanischen Eigenschaften oder schlechter Ästhetik führt. Weitere Informationen finden Sie in Plastics Technology.

Wie kann der Gegendruck klassifiziert werden?

Der Gegendruck kann aus verschiedenen Blickwinkeln betrachtet werden, wobei jeder seine Rolle bei der Extrusion hervorhebt.

Der Gegendruck wirkt sich auf das Schmelzen, Mischen und die Ausstoßkontrolle aus und variiert je nach Material und Anwendungsanforderungen im Extrusionsprozess.

Prozess-Perspektive

-

Schmelzen und Mischen: Gewährleistet ein vollständiges Aufschmelzen und eine gleichmäßige Verteilung der Zusatzstoffe.

-

Steuerung der Ausgaberate: Regelt die Extrusionsgeschwindigkeit und den Durchsatz.

-

Qualitätskontrolle3: Stabilisiert die Bedingungen für gleichbleibende Qualität.

Materielle Perspektive

-

Hochviskose Materialien: Erfordern einen höheren Gegendruck (z. B. HDPE).

-

Niedrigviskose Materialien: Es sind niedrigere Werte erforderlich, um eine Übermischung zu vermeiden (z. B. LDPE).

-

Gefüllte Compounds: Für eine gleichmäßige Verteilung des Füllstoffs sind spezifische Einstellungen erforderlich.

Anwendungsperspektive

-

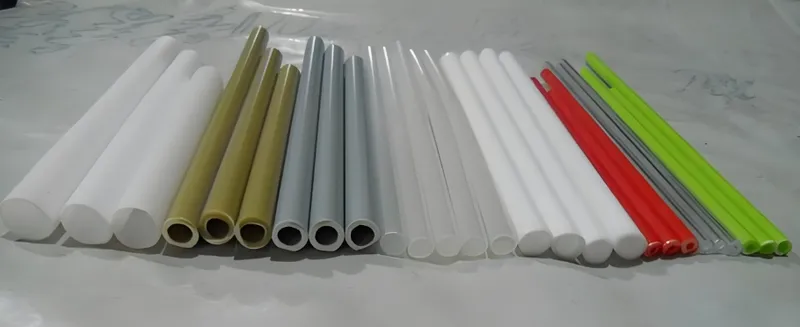

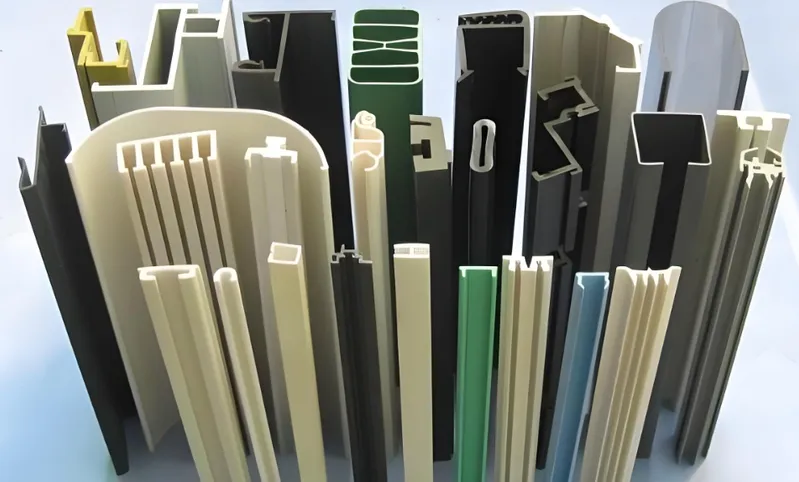

Filme: Sie benötigen eine präzise Kontrolle für eine gleichmäßige Dicke und Farbe.

-

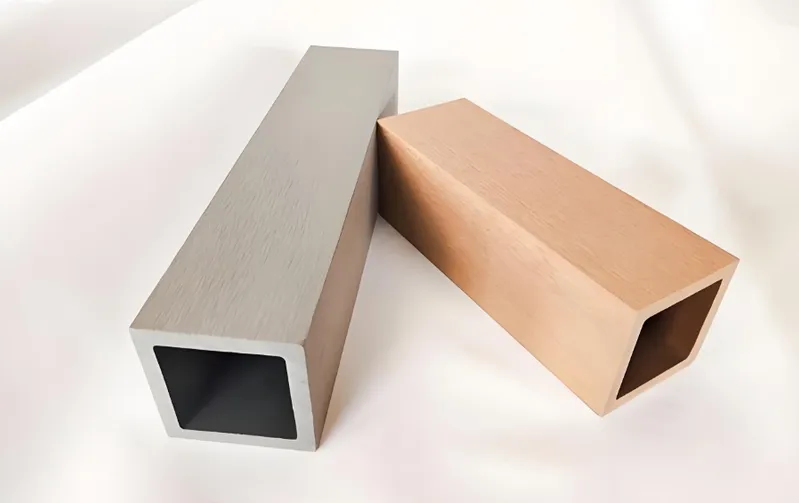

Profile: Für die mechanische Festigkeit ist Konsistenz erforderlich.

- Rohre: Abhängig vom Gegendruck für glatte Oberflächen und Integrität.

Diese Klassifizierung unterstreicht die Vielseitigkeit des Gegendrucks beim Strangpressen.

Was sind typische Anwendungsszenarien für die Gegendruckregelung?

Der Gegendruck ist in bestimmten Extrusionsszenarien für die Optimierung von Qualität und Leistung von entscheidender Bedeutung.

Gegendruck verbessert die Qualität bei hochviskosen, farbigen und temperaturempfindlichen Extrusionsanwendungen.

-

Hochviskose Materialien4: Materialien wie HDPE oder gefüllte Compounds benötigen einen höheren Gegendruck, um ungeschmolzene Partikel zu entfernen.

-

Farbige Kunststoffe: Sorgt für eine gleichmäßige Verteilung der Farbstoffe und damit für ästhetische Konsistenz.

-

Temperaturempfindliche Produkte: Steuert die Wärmeentwicklung, um thermische Degradation zu verhindern.

In diesen Fällen ist der Gegendruck ein wichtiges Instrument zur Einhaltung der Produktspezifikationen.

Vor- und Nachteile der Gegendruckkontrolle

| Aspekt | Vorteile der Gegendruckkontrolle | Nachteile der Gegendruckkontrolle |

|---|---|---|

| Flexibilität | Ermöglicht Anpassungen in Echtzeit ohne Änderung der Einstellungen | Kann schlechte Schrauben- oder Matrizenkonstruktionsprobleme nicht beheben |

| Qualität Auswirkungen | Verbessert die Gleichmäßigkeit der Schmelze, reduziert Fehler | Übermäßige Mengen können die Materialeigenschaften verschlechtern |

| Energie und Kosten | Optimiert die Ausbringungsmenge, reduziert die Energie, wenn ausgeglichen | Hohe Werte erhöhen die Reibung und den Energieverbrauch |

| Vergleich | Mehr Dynamik als Temperaturkontrolle | Weniger effektiv ohne Schrauben- oder Materialveränderungen |

Diese Tabelle zeigt die Stärken und Grenzen des Gegendrucks im Vergleich zu anderen Methoden.

Was sagt ein technisches Vertiefungsstudium über Gegendruck aus?

Ein genauerer Blick auf den Extrusionsprozess zeigt, wo der Gegendruck seinen Einfluss ausübt.

Der Gegendruck beeinflusst die Schmelzequalität während der Förderung und des Aufschmelzens und wirkt sich auf die Extrusionsstabilität und den Ausstoß aus.

Arbeitsablauf des Extrusionsprozesses

-

Fütterung: Das Rohmaterial gelangt in den Trichter.

-

Fördern und Schmelzen: Die Schnecke bewegt das Material durch den beheizten Zylinder und erzeugt dabei einen Gegendruck zur Homogenisierung der Schmelze.

- Extrusion: Das geschmolzene Material verlässt die Form, wobei der Gegendruck den Fluss stabilisiert.

Zu den wichtigsten Parametern, die den Gegendruck beeinflussen, gehören:

-

Schraube Design5: Verhältnis Länge/Durchmesser, Abstand und Tiefe.

-

Temperatur des Fasses: Beeinflusst Viskosität und Beständigkeit.

-

Würfel-Design: Beeinflusst den Strömungswiderstand.

-

Materialeigenschaften: Viskosität und thermische Stabilität.

-

Schneckendrehzahl: Höhere Geschwindigkeiten erhöhen den Gegendruck.

Materialkompatibilität mit Gegendruck

-

HDPE: Eine hohe Viskosität erfordert einen erhöhten Gegendruck.

-

LDPE: Geringerer Gegendruck verhindert Übermischung.

-

Gefüllte Materialien: Für die Gleichmäßigkeit des Füllstoffs sind höhere Werte erforderlich.

-

Wärmeempfindliche Materialien: Erfordern eine sorgfältige Kontrolle, um eine Verschlechterung zu vermeiden.

Die Anpassung des Gegendrucks an die Materialeigenschaften ist entscheidend für die Qualität der Ergebnisse. Erfahren Sie mehr über Druckkontrolle bei Equilibar.

Welche praktischen Hilfsmittel helfen beim Umgang mit Gegendruck?

Ein wirksames Staudruckmanagement stützt sich auf praktische Instrumente und Leitlinien.

Tools wie Checklisten und Entscheidungshilfen gewährleisten optimale Gegendruckeinstellungen für die Extrusionsqualität.

Design-Checkliste für Gegendruckmanagement

-

Überprüfen Sie, ob die Schraubenausführung den Materialanforderungen entspricht.

-

Installieren Sie Druckwandler zur Echtzeitüberwachung.

-

Stellen Sie den Gegendruck entsprechend den Materialeigenschaften ein.

-

Überprüfen Sie regelmäßig die Indikatoren für die Prozessstabilität.

-

Ausgleich des Gegendrucks zur Minimierung des Energieverbrauchs.

Leitfaden zur Entscheidungsfindung bei der Prozessauswahl

-

Beurteilen Sie die Viskosität und thermische Empfindlichkeit des Materials.

-

Definieren Sie die Produktanforderungen (z. B. Gleichmäßigkeit, Festigkeit).

-

Auswahl der Ausrüstung (Einschnecken- vs. Doppelschneckenmaschine) für die Mischanforderungen.

-

Implementierung von Kontrollsystemen für eine präzise Regelung.

Mit diesen Tools können die Betreiber den Gegendruck effektiv optimieren.

Welche Technologien haben mit Gegendruck zu tun?

Der Gegendruck ist mit anderen Extrusionstechnologien verbunden und verbessert das Prozessverständnis.

Der Gegendruck steht im Zusammenhang mit der Materialsynthese, der Rheologie und den nachgelagerten Prozessen in der Extrusion.

-

Upstream: Werkstoffsynthese und rheologische Tests erfordern einen Gegendruck.

-

Nachgelagert: Kühlung und Schlichtung hängen von der Qualität der Ausgangsschmelze ab.

-

Verwandte Felder: Rheologie, Kontrollsysteme und Werkzeugkonstruktion beeinflussen das Gegendruckmanagement.

Diese Verbindungen verdeutlichen die Rolle des Gegendrucks im Ökosystem der Extrusion.

Schlussfolgerung

Der Gegendruck ist ein Eckpfeiler der Qualitätskontrolle bei der Extrusion, denn er gewährleistet ein ordnungsgemäßes Schmelzen, Mischen und eine gleichmäßige Temperaturverteilung. Er wirkt sich auf die Produktqualität und Prozesseffizienz bei Anwendungen wie Folien, Profilen und Rohren aus. Wenn Sie die Klassifizierung, die Anwendungsszenarien, die technischen Aspekte und die damit verbundenen Technologien verstehen, können Fachleute den Gegendruck nutzen, um bessere Ergebnisse zu erzielen.

-

Das Verständnis des Gegendrucks ist entscheidend für die Optimierung der Extrusionsqualität und -effizienz. Unter diesem Link erhalten Sie einen detaillierten Einblick. ↩

-

Erfahren Sie, wie der Gegendruck die Qualität von extrudierten Produkten beeinflusst und welche Faktoren bei diesem Prozess eine Rolle spielen. ↩

-

Qualitätskontrolle ist in der Extrusion unerlässlich. Entdecken Sie die besten Praktiken, um die Konsistenz zu erhalten und Fehler in Ihren Produkten zu vermeiden. ↩

-

Erfahren Sie, wie hochviskose Materialien wie HDPE spezifische Gegendruckeinstellungen erfordern, um Qualität und Leistung bei der Extrusion sicherzustellen. ↩

-

Die Schneckenkonstruktion ist ein Schlüsselfaktor für das Management des Gegendrucks. Erfahren Sie mehr über seine Auswirkungen auf die Effizienz und Qualität der Extrusion. ↩