Schmelzebruch ist ein häufiges Problem bei der Polymerextrusion, das die Oberflächenqualität von extrudierten Produkten beeinträchtigen kann, was sich sowohl auf ihr Aussehen als auch auf ihre Leistung auswirkt. Dieser Blogbeitrag bietet einen detaillierten Leitfaden zum Verständnis und zur Fehlerbehebung Schmelzfraktur1und behandelt die Ursachen, die Auswirkungen in verschiedenen Branchen und praktische Lösungen. Unabhängig davon, ob Sie in der Kunststoffherstellung tätig sind oder Ihr Extrusionsverfahren verbessern möchten, wird Ihnen diese Ressource das Wissen vermitteln, das Sie benötigen, um Schmelzebrüche wirksam zu bekämpfen.

Schmelzbruch bei der Extrusion ist eine Fließinstabilität, die auftritt, wenn geschmolzene Polymere mit hoher Geschwindigkeit durch eine Düse gepresst werden, was zu Oberflächendefekten wie Haifischhaut oder Waschbrettmustern führt, die häufig in Branchen wie der Verpackungs- und Medizintechnik auftreten.

Wenn Sie die hier beschriebenen Techniken zur Fehlerbehebung beherrschen, können Sie die Produktqualität verbessern und Ihren Extrusionsbetrieb optimieren. Lassen Sie uns in die Details des Schmelzebruchs eintauchen und herausfinden, wie man ihn beheben kann.

Schmelzbruch tritt nur bei Hochgeschwindigkeitsextrusionsverfahren auf.Falsch

Während hohe Extrusionsgeschwindigkeiten die Wahrscheinlichkeit von Schmelzebrüchen erhöhen, können diese auch bei niedrigeren Geschwindigkeiten auftreten, wenn die Werkzeugkonstruktion oder die Materialeigenschaften suboptimal sind.

Schmelzbruch ist ein rein kosmetisches Problem und beeinträchtigt die Produktleistung nicht.Falsch

Neben ästhetischen Mängeln kann Schmelzbruch die mechanischen Eigenschaften und die Funktionalität von extrudierten Produkten beeinträchtigen, insbesondere bei kritischen Anwendungen wie medizinischen Geräten.

- 1. Was ist Schmelzbruch beim Strangpressen?

- 2. Welche Branchen sind am stärksten von Schmelzbruch betroffen?

- 3. Was sind die Hauptursachen für Schmelzbrüche?

- 4. Wie können Sie den Schmelzebruch in der Extrusion beheben?

- 5. Welches sind die wichtigsten Parameter im Extrusionsprozess, die den Bruch der Schmelze beeinflussen?

- 6. Welche Materialien sind am anfälligsten für Schmelzbrüche?

- 7. Praktische Hilfsmittel zur Verhinderung von Schmelzbrüchen

- 8. Verwandte Technologien und Wissensnetz

- 9. Schlussfolgerung

Was ist Schmelzbruch beim Strangpressen?

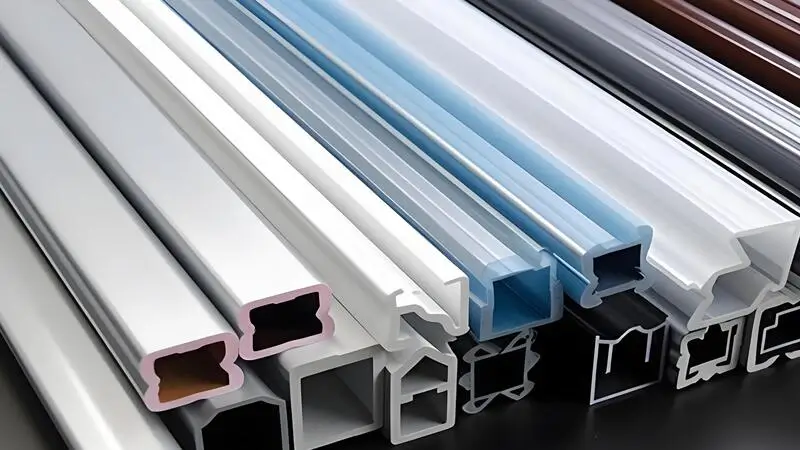

Schmelzbruch ist ein Phänomen bei der Polymerextrusion, bei dem die Oberfläche des extrudierten Produkts aufgrund von Fließinstabilitäten im geschmolzenen Polymer beim Austritt aus der Düse rau oder verzerrt wird. Er ist häufig durch Defekte wie Sharkskinning (feine Wellen), Waschbrettmuster (wellenförmige Verformungen) oder starke unregelmäßige Verformungen gekennzeichnet.

Schmelzfraktur, auch bekannt als Extrudatverformung2wird durch hohe Scherraten und Dehnungsströmungen in der Düse verursacht, die zu viskoelastischen Instabilitäten in der Polymerschmelze führen.

| Defekt Typ | Erscheinungsbild | Häufige Ursachen |

|---|---|---|

| Haifischfang | Feine, regelmäßige Riffelungen | Hohe Extrusionsraten, schlechte Werkzeugkonstruktion |

| Waschbrett | Wellige, periodische Verzerrungen | Übermäßige Scherspannung, Materialeigenschaften |

| Grobe Verzerrung | Starke, unregelmäßige Oberflächenfehler | Sehr hohe Geschwindigkeiten, unverträgliche Materialien |

Grundprinzipien der Schmelzfraktur

Schmelzbruch entsteht durch die viskoelastische Natur der Polymere. Wenn die Polymerschmelze in der Düse hohen Schergeschwindigkeiten ausgesetzt ist, kann es zu Fließinstabilitäten kommen, die die glatte Oberfläche des Extrudats zerstören. Zu den wichtigsten Faktoren gehören:

-

Hohe Extrusionsgeschwindigkeiten: Eine höhere Geschwindigkeit erhöht die Scherspannung.

-

Fragen der Werkzeugkonstruktion: Scharfe Übergänge oder raue Oberflächen in der Matrize verschlimmern Instabilitäten.

-

Materialeigenschaften: Polymere mit hohem Molekulargewicht sind elastischer, was das Risiko erhöht.

-

Temperaturkontrolle: Unzureichende Temperaturen können den reibungslosen Ablauf behindern.

Das Verständnis dieser Grundsätze ist der erste Schritt zu einer effektiven Fehlersuche.

Polymere mit hohem Molekulargewicht sind anfälliger für Schmelzbrüche.Wahr

Polymere mit hohem Molekulargewicht haben eine größere Elastizität, was die Wahrscheinlichkeit von Fließinstabilitäten bei hohen Scherraten erhöht.

Welche Branchen sind am stärksten von Schmelzbruch betroffen?

Schmelzbrüche wirken sich auf Branchen aus, in denen die Oberflächenqualität von entscheidender Bedeutung ist, und führen zu Produktionsproblemen und Qualitätsproblemen.

Schmelzbrüche treten häufig in der Verpackungs-, Medizinprodukte- und Automobilindustrie auf, wo glatte Oberflächen für die Produktleistung und Ästhetik unerlässlich sind.

Verpackungsindustrie

Bei Verpackungen kann Schmelzbruch zu optischen Mängeln in Folien und Platten führen, was die Attraktivität für den Verbraucher verringert. Zum Beispiel, Haifischfang3 in einer Lebensmittelverpackungsfolie kann die Klarheitsanforderungen nicht erfüllen.

Medizinische Geräte

Bei medizinischen Anwendungen wie Schläuchen oder Kathetern können Oberflächendefekte, die durch Schmelzbruch entstehen, die Funktionalität und Sicherheit beeinträchtigen, da eine glatte Oberfläche unerlässlich ist, um Reizungen oder Schäden zu vermeiden.

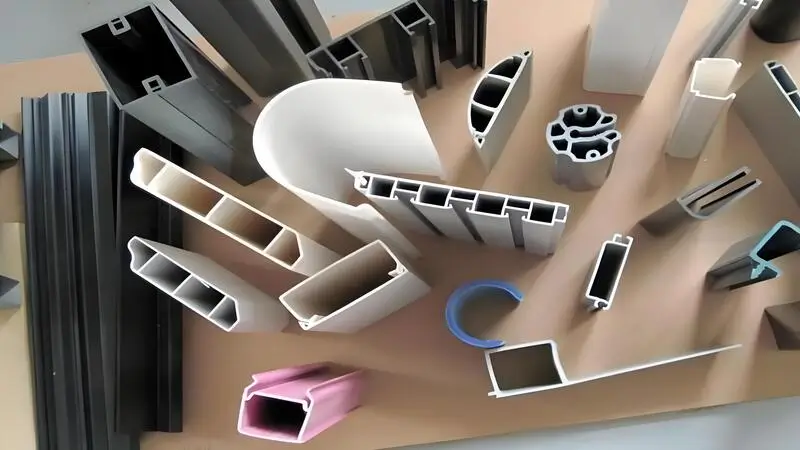

Automobilkomponenten

Extrudierte Profile und Dichtungen im Automobilbau erfordern präzise Toleranzen. Schmelzbruch kann die mechanischen Eigenschaften schwächen oder Maßungenauigkeiten verursachen.

Schmelzbruch wirkt sich nur auf das optische Erscheinungsbild der extrudierten Produkte aus.Falsch

Abgesehen von der Ästhetik kann Schmelzebruch die mechanischen Eigenschaften und die Leistung von extrudierten Komponenten beeinträchtigen, insbesondere bei Präzisionsanwendungen.

Was sind die Hauptursachen für Schmelzbrüche?

Die Ermittlung der Ursachen von Schmelzbruch ist für eine wirksame Fehlersuche entscheidend. Mehrere Faktoren tragen zu diesem Problem bei.

Zu den Hauptursachen für Schmelzbrüche gehören hohe Extrusionsraten4arm Werkzeugkonstruktion5, unzureichende Temperaturkontrolle und die Verwendung von Polymeren mit hohem Molekulargewicht.

Hohe Extrusionsraten

Wenn man die Extrusionsgeschwindigkeit erhöht, um den Ausstoß zu maximieren, erhöht sich die Scherspannung in der Düse, was häufig zu einem Bruch der Schmelze führt.

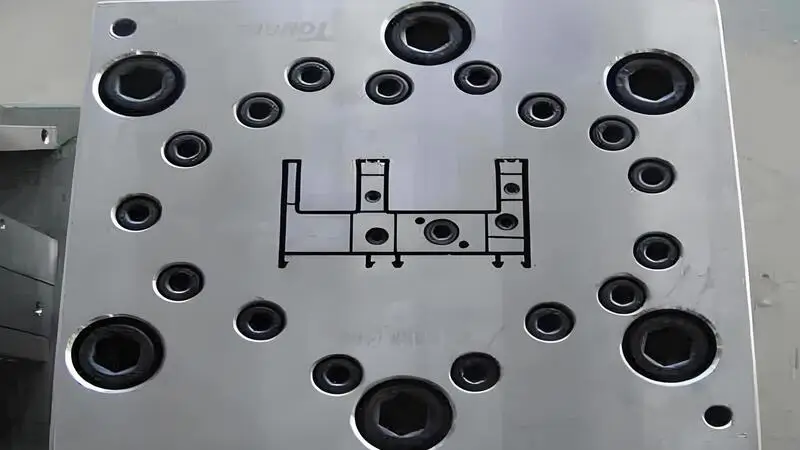

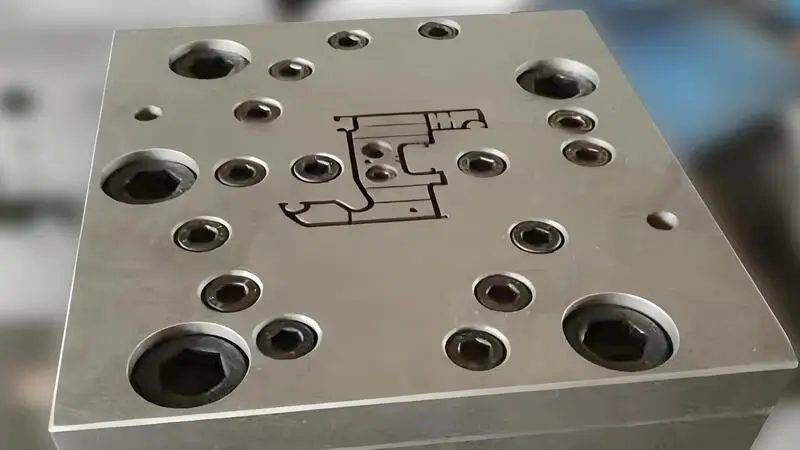

Schlechtes Werkzeugdesign

Dies with abrupt transitions, rough surfaces, or short land lengths disrupt polymer flow, leading to defects. Low Werkzeugtemperatur6s erhöhen die Viskosität des Polymers und behindern das Fließen, während zu hohe Temperaturen das Material zersetzen können.

Unzureichende Temperaturkontrolle

Niedrige Düsentemperaturen erhöhen die Viskosität des Polymers und behindern das Fließen, während zu hohe Temperaturen das Material zersetzen können.

Materialeigenschaften

Polymere mit hohem Molekulargewicht oder breiter Molekulargewichtsverteilung sind elastischer, was sie anfällig für Fließinstabilitäten macht.

Durch die Optimierung der Werkzeugkonstruktion kann Schmelzbruch vollständig vermieden werden.Falsch

Während eine verbesserte Werkzeugkonstruktion das Risiko verringern kann, können andere Faktoren wie die Extrusionsgeschwindigkeit und die Materialeigenschaften immer noch zum Schmelzbruch beitragen.

Wie können Sie den Schmelzebruch in der Extrusion beheben?

Die Fehlersuche bei Schmelzbrüchen erfordert einen systematischen Ansatz, um das Problem zu ermitteln und zu beheben.

Fehlerbehebung bei Schmelzebruch, Reduzierung der Extrusionsraten, Optimierung der Düsentemperatur, Verbesserung der Düsenkonstruktion und ggf. Materialwechsel.

Schritt-für-Schritt-Anleitung zur Fehlerbehebung

-

Identifizieren Sie den Defekttyp

- Untersuchen Sie das Extrudat auf Haifischhaut, Waschbrettmuster oder grobe Verformungen, um Ihr Vorgehen festzulegen.

-

Extrusionsrate anpassen

- Verringern Sie die Geschwindigkeit schrittweise, um die Scherspannung zu verringern, und prüfen Sie, ob sich die Oberfläche verbessert.

-

Optimierung der Werkzeugtemperatur

- Erhöhen Sie die Temperatur, um die Viskosität zu senken, und stellen Sie sicher, dass sie unter dem Abbaupunkt des Polymers bleibt.

-

Prüfen und Ändern der Werkzeugkonstruktion

- Achten Sie auf scharfe Kanten oder unzureichende Steglängen; gestalten Sie sie gegebenenfalls neu, um einen reibungsloseren Fluss zu gewährleisten.

-

Bewertung der Materialeigenschaften

- Wechseln Sie zu einem Polymer mit niedrigerem Molekulargewicht oder fügen Sie Verarbeitungshilfsmittel hinzu, wenn andere Anpassungen fehlschlagen.

Die Verwendung von Verarbeitungshilfsmitteln kann den Schmelzbruch abmildern, ohne das Polymer zu verändern.Wahr

Verarbeitungshilfsmittel wie Fluorpolymer-Additive können die Oberflächenreibung verringern und so Schmelzbruch verhindern.

Welches sind die wichtigsten Parameter im Extrusionsprozess, die den Bruch der Schmelze beeinflussen?

Mehrere Prozessparameter beeinflussen das Auftreten von Schmelzbrüchen und müssen daher sorgfältig kontrolliert werden.

Zu den wichtigsten Parametern, die den Schmelzbruch beeinflussen, gehören die Extrusionsgeschwindigkeit, die Düsentemperatur, die Konstruktion der Düse und der Druck im Extruder.

Extrusionsrate

Höhere Raten erhöhen die Scherbelastung und damit das Risiko eines Schmelzbruchs.

Die Temperatur

Optimale Temperaturen gewährleisten einen reibungslosen Ablauf; Abweichungen können den Prozess destabilisieren.

Würfel-Design

Sanfte, allmähliche Übergänge und eine angemessene Länge der Flächen stabilisieren den Polymerfluss.

Druck

Übermäßiger Druck kann Strömungsinstabilitäten verstärken, was eine Überwachung und Anpassung erforderlich macht.

Die Länge der Düsenplatte hat keinen Einfluss auf den Schmelzbruch.Falsch

Längere Landstrecken können dazu beitragen, den Fluss zu stabilisieren, wodurch die Wahrscheinlichkeit eines Schmelzbruchs verringert wird.

Welche Materialien sind am anfälligsten für Schmelzbrüche?

Die Wahl des Materials beeinflusst die Anfälligkeit für Schmelzbrüche erheblich.

Polymere wie lineares Polyethylen niedriger Dichte (LLDPE), Polyethylen hoher Dichte (HDPE) und einige Fluorpolymere sind aufgrund ihres hohen Molekulargewichts und ihrer Elastizität anfälliger für Schmelzbrüche.

| Polymer-Typ | Anfälligkeit für Schmelzbrüche | Anmerkungen |

|---|---|---|

| LLDPE | Hoch | In der Filmproduktion üblich |

| HDPE | Hoch | Verwendung in Rohren und Profilen |

| Polypropylen (PP) | Mäßig | Je nach Besoldungsgruppe unterschiedlich |

| Polystyrol (PS) | Niedrig | Weniger elastisch, sanfterer Fluss |

Die Verwendung eines Polymers mit einer engeren Molekulargewichtsverteilung kann den Schmelzbruch verringern.Wahr

Engere Verteilungen verringern die Elastizität und machen das Polymer weniger anfällig für Fließinstabilitäten.

Praktische Hilfsmittel zur Verhinderung von Schmelzbrüchen

Proaktive Maßnahmen können das Risiko von Schmelzbrüchen minimieren.

Verwenden Sie eine Checkliste, um eine optimale Werkzeugkonstruktion, Temperaturregelung und Materialauswahl zu gewährleisten, und befolgen Sie eine Entscheidungshilfe für die Fehlersuche bei Schmelzbruch.

Checkliste zur Verhinderung von Schmelzbruch

| Aspekt | Betrachtung |

|---|---|

| Würfel-Design | Achten Sie auf sanfte, allmähliche Übergänge und vermeiden Sie scharfe Kanten. |

| Temperaturkontrolle | Behalten Sie optimale Temperaturprofile für das Polymer bei. |

| Extrusionsrate | Arbeiten Sie innerhalb der für das Material empfohlenen Mengen. |

| Auswahl des Materials | Wählen Sie nach Möglichkeit Sorten mit geringerem Molekulargewicht. |

| Verarbeitungshilfsmittel | Ziehen Sie Additive zur Verbesserung der Fließeigenschaften in Betracht. |

Entscheidungshilfe für die Fehlersuche

-

Ist die Extrusionsrate zu hoch?

- Ja: Reduzieren Sie die Geschwindigkeit.

- Nein: Temperatur prüfen.

-

Ist die Werkzeugtemperatur optimiert?

- Nein: Temperatur einstellen.

- Ja: Prüfen Sie das Design der Matrize.

-

Gibt es Konstruktionsmängel an der Matrize?

- Ja: Würfel neu gestalten.

- Nein: Material bewerten.

-

Ist das Polymer geeignet?

- Nein: Klasse wechseln oder Hilfsmittel hinzufügen.

Verarbeitungshilfsmittel sind immer notwendig, um einen Schmelzbruch zu verhindern.Falsch

Verarbeitungshilfen können hilfreich sein, sind aber nicht immer erforderlich, wenn andere Parameter gut kontrolliert werden.

Verwandte Technologien und Wissensnetz

Melt Fracture ist mit anderen Technologien verbunden, die die Präventionsbemühungen verbessern können.

Vorgelagerte Technologien wie Polymersynthese7 und Rheologietests können dabei helfen, Materialien so zuzuschneiden, dass das Schmelzbruchrisiko verringert wird, während nachgeschaltete Qualitätskontrollen und Oberflächenbehandlungen die Auswirkungen abschwächen können.

- Vorgelagert: Polymersynthese und rheologische Prüfung8 zur Materialoptimierung.

- Nachgelagert: Qualitätskontrollsysteme und Oberflächenbehandlungen für das Mängelmanagement.

Erkunden Sie Polymer-Rheologie und Optimierung der Werkzeugkonstruktion9 für tiefere Einblicke.

Rheologieprüfungen sind für die Verhinderung von Schmelzbruch unerlässlich.Wahr

Rheologieprüfungen helfen bei der Vorhersage, wie sich ein Polymer unter Extrusionsbedingungen verhält, und ermöglichen so eine bessere Materialauswahl und Prozessgestaltung.

Schlussfolgerung

Um Schmelzebruch in der Extrusion zu vermeiden, müssen Sie die Ursachen verstehen - hohe Geschwindigkeiten, schlechtes Werkzeugdesign und Materialeigenschaften - und gezielte Lösungen wie Geschwindigkeitsreduzierung, Temperaturoptimierung und Werkzeugverbesserungen anwenden. Durch den Einsatz von praktischen Werkzeugen und verwandten Technologien können Sie die Produktqualität und Effizienz Ihrer Extrusionsprozesse verbessern.

Weitere Informationen finden Sie auf folgenden Websites Polymer-Rheologie und Optimierung der Werkzeugkonstruktion.

-

Das Verständnis des Schmelzebruchs ist entscheidend für die Verbesserung der Produktqualität in Extrusionsprozessen. Unter diesem Link erfahren Sie mehr über seine Auswirkungen und Lösungen. ↩

-

Extrudatverzug ist ein zentrales Problem bei der Polymerverarbeitung. Erfahren Sie mehr über die Ursachen und Lösungen zur Verbesserung Ihrer Fertigungsprozesse. ↩

-

Haifischhaut kann das Aussehen von extrudierten Produkten stark beeinträchtigen. Entdecken Sie wirksame Präventionsmethoden zur Verbesserung Ihrer Extrusionsqualität. ↩

-

Erfahren Sie, wie sich die Extrusionsraten auf die Qualität von Polymerprodukten auswirken und wie man sie für bessere Ergebnisse optimieren kann. ↩

-

Eine effektive Werkzeugkonstruktion ist entscheidend für die Vermeidung von Defekten wie Schmelzbruch. Entdecken Sie bewährte Verfahren zur Verbesserung Ihrer Extrusionsprozesse. ↩

-

Die Düsentemperatur spielt eine entscheidende Rolle für den Polymerfluss und die Qualität. Erfahren Sie mehr über ihre Auswirkungen auf Extrusionsprozesse. ↩

-

Das Verständnis der Polymersynthese ist entscheidend für die Optimierung von Materialien, um Schmelzbrüche zu verhindern und die Produktqualität zu verbessern. ↩

-

Die Rheologieprüfung bietet Einblicke in das Materialverhalten, die für die Minimierung des Schmelzbruchrisikos bei der Extrusion unerlässlich sind. ↩

-

Die Erforschung der Optimierung des Werkzeugdesigns kann zu erheblichen Verbesserungen der Extrusionsprozesse, zur Reduzierung von Fehlern und zur Steigerung der Effizienz führen. ↩