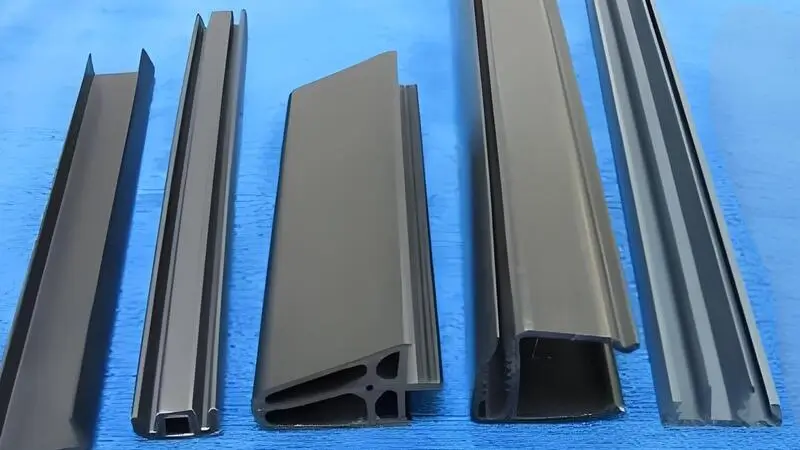

Die Kunststoffextrusion wird häufig zur Herstellung von Rohren, Profilen, Folien, Platten und anderen Produkten verwendet. Aber bei der Extrusion können Fehler auftreten, die das Aussehen und die Funktion des Produkts beeinträchtigen. Und das treibt die Kosten in die Höhe und verlangsamt die Produktion.

Bei der Kunststoffextrusion treten Probleme wie Luftblasen, Risse, ungleichmäßige Dicke und Farbunterschiede auf. Durch die Ermittlung der Ursachen und die Umsetzung gezielter Lösungen können wir die Kosten senken und die Produktionseffizienz verbessern.

Fehler in der Kunststoffextrusion werden in erster Linie durch eine unsachgemäße Temperaturregelung verursacht.Wahr

Temperaturschwankungen während des Extrusionsprozesses können zu verschiedenen Fehlern wie ungleichmäßigem Materialfluss, unvollständiger Formgebung oder Oberflächenfehlern führen.

Fehler in der Kunststoffextrusion sind immer auf eine schlechte Materialqualität zurückzuführen.Falsch

Zwar kann die Materialqualität zu Extrusionsfehlern beitragen, doch spielen auch Faktoren wie falsche Temperatur, Geschwindigkeit, Werkzeugkonstruktion und Prozessparameter eine wichtige Rolle bei der Entstehung von Problemen wie Verzug, Blasenbildung und Farbschwankungen.

- 1. Was sind Blasenfehler bei der Kunststoffextrusion und welche Lösungen gibt es?

- 2. Was sind Rissbildungen bei der Kunststoffextrusion und welche Lösungen gibt es?

- 3. Was sind Verzugsfehler bei der Kunststoffextrusion und welche Lösungen gibt es?

- 4. Was sind Fehler bei der Kunststoffextrusion und Lösungen?

- 5. Was sind Kratzer in der Kunststoffextrusion und welche Lösungen gibt es?

- 6. Was sind Farbunterschiede bei der Kunststoffextrusion und welche Lösungen gibt es?

- 7. Was ist ein Schrumpfungsdefekt bei der Kunststoffextrusion und was ist die Lösung?

- 8. Schlussfolgerung

Was sind Blasenfehler bei der Kunststoffextrusion und welche Lösungen gibt es?

Blasenfehler sind in der Regel durch das Vorhandensein von Luftblasen auf der Oberfläche oder im Inneren des Produkts gekennzeichnet, was das Aussehen und die mechanischen Eigenschaften des Produkts beeinträchtigt.

Um das Problem der Luftblasen zu lösen, können Sie die Feuchtigkeit des Rohmaterials kontrollieren, die Schmelztemperatur optimieren, die Effizienz des Absaugsystems verbessern und die Abdichtung der Anlagen sicherstellen.

Hohe Feuchtigkeit des Rohmaterials

Luftblasen werden oft durch Feuchtigkeit im Rohmaterial verursacht. Wenn die Feuchtigkeit zu hoch ist, verdampft das Wasser bei hohen Temperaturen schnell und es bilden sich Blasen. Sie müssen die Feuchtigkeit des Rohmaterials streng kontrollieren und es bei Bedarf trocknen.

Schlechter Auspuff

Ein weiterer Grund für Luftblasen ist, dass das Abgassystem des Extruders schlecht ausgelegt oder nicht effizient genug ist. Durch eine Optimierung des Abluftkanals, die sicherstellt, dass das Gas in der Schmelze schnell abgeführt werden kann, lässt sich das Auftreten von Gasblasen wirksam reduzieren.

Schmelztemperatur

Eine zu hohe Temperatur kann zu thermischem Abbau führen, während eine zu niedrige Temperatur eine zu zähflüssige und schwer zu entlüftende Schmelze zur Folge haben kann. Eine präzise Steuerung der Schmelzetemperatur kann dazu beitragen, Blasenfehler zu minimieren.

Blasen sind ein häufiger Fehler bei der Kunststoffextrusion.Wahr

Bei der Kunststoffextrusion können sich aufgrund von Lufteinschlüssen oder Feuchtigkeit im Material, unsachgemäßer Temperaturregelung oder zu hoher Schneckendrehzahl Blasen bilden. Diese Blasen beeinträchtigen die Qualität und das Aussehen des extrudierten Produkts.

Blasen in der Kunststoffextrusion können vollständig vermieden werden.Falsch

Es ist zwar schwierig, Blasen vollständig zu vermeiden, aber eine sorgfältige Kontrolle der Materialfeuchtigkeit, der Temperatureinstellungen und der Extrusionsgeschwindigkeit kann ihr Auftreten erheblich reduzieren. In einigen Fällen können Entgasungstechniken oder eine bessere Materialkonditionierung erforderlich sein, um Blasen zu minimieren.

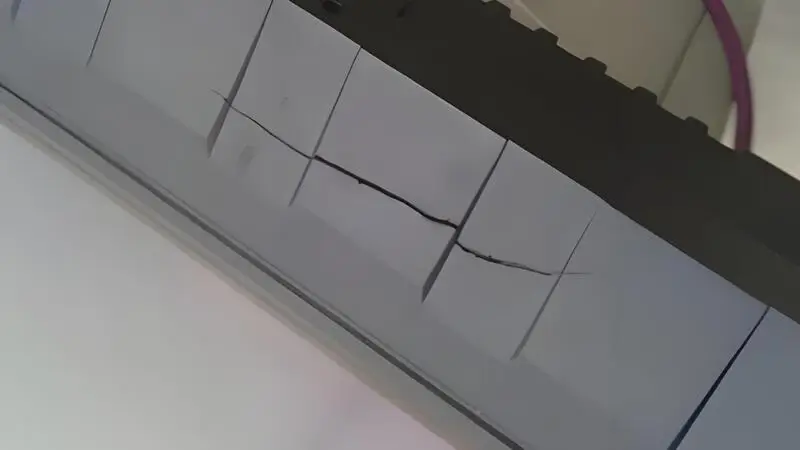

Was sind Rissbildungen bei der Kunststoffextrusion und welche Lösungen gibt es?

Rissige Fehler sind in der Regel Risse an der Oberfläche oder im Inneren des extrudiertes KunststofferzeugnisDies kann die Festigkeit des Produkts verringern und in schweren Fällen sogar die Leistung des Produkts beeinträchtigen.

Um die Rissbildung zu verringern, können wir den Extrusionsdruck, die Temperatur und die Kühlraten anpassen. Durch die Optimierung dieser Parameter wird die Rissbildung minimiert und die Produktqualität verbessert.

Einstellung des Extrusionsdrucks

Ein zu hoher Extrusionsdruck kann leicht zu Zugrissen führen. Eine angemessene Senkung des Extrusionsdrucks verringert Risse an der Oberfläche und im Inneren des Produkts.

Temperaturkontrolle

Eine zu hohe oder zu niedrige Temperatur beeinträchtigt die Fließfähigkeit des Materials. Eine vernünftige Temperaturregelung kann die Fließfähigkeit des Materials verbessern und Risse vermeiden.

Methode der Kühlung

Wenn Sie zu schnell abkühlen, können Sie große thermische Spannungen im Material erzeugen. Wenn man es zu langsam abkühlt, kann sich die Aushärtung an der Oberfläche verlangsamen und Risse entstehen. Man muss es richtig und gleichmäßig abkühlen.

Hier sind die Angaben für "Kunststoff-Extrusionsriss" im gleichen Format:

Risse sind ein häufiger Fehler bei der Kunststoffextrusion.Wahr

Risse in der Kunststoffextrusion können durch Faktoren wie unsachgemäße Kühlung, falsche Temperatureinstellungen, Materialspannung oder eine hohe Extrusionsgeschwindigkeit entstehen. Diese Risse können die Festigkeit und Integrität des Endprodukts beeinträchtigen.

Risse in der Kunststoffextrusion können vollständig vermieden werden.Falsch

Auch wenn es schwierig ist, Risse vollständig zu vermeiden, kann die Wahrscheinlichkeit der Rissbildung durch eine angemessene Kontrolle der Kühlraten, der Temperatureinstellungen und der Extrusionsgeschwindigkeit verringert werden. In einigen Fällen kann die Optimierung der Materialeigenschaften und der Extrusionsbedingungen dazu beitragen, das Problem zu mildern.

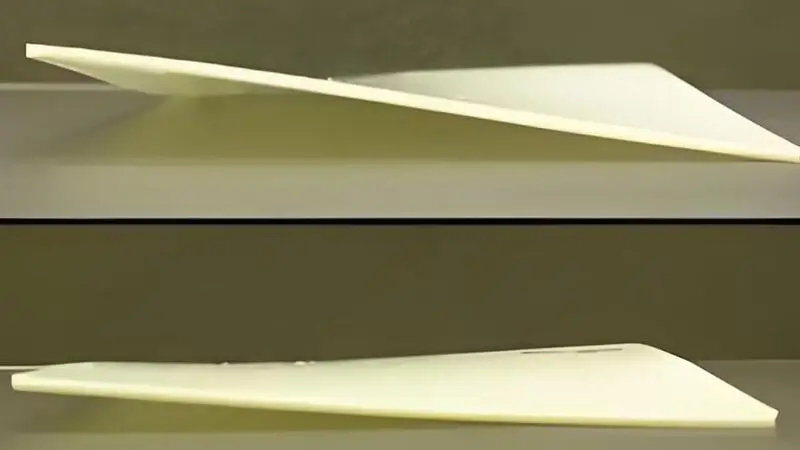

Was sind Verzugsfehler bei der Kunststoffextrusion und welche Lösungen gibt es?

Von Verziehen spricht man, wenn ein Kunststoffprodukt beim Abkühlen ungleichmäßig schrumpft und dadurch völlig durcheinander gerät. Das passiert häufig bei dünnwandigen Produkten und komplizierten Formen.

Um Verzugsfehler zu vermeiden, müssen Sie die Abkühlungsrate und die Formgestaltung optimieren und die richtigen Rohstoffe auswählen.

Abkühlungsrate optimieren

Eine der Hauptursachen für Verformungen ist die ungleichmäßige Abkühlung. Durch eine gleichmäßige Steuerung der Abkühlungsgeschwindigkeit und die Vermeidung einer zu schnellen oder zu langsamen Abkühlung kann das Phänomen des Verziehens wirksam reduziert werden.

Optimierung der Formgestaltung

Auch die Konstruktion der Form hat einen großen Einfluss auf Verzugsfehler. Ein vernünftiges Design des Werkzeugkühlsystems und der Angusskanäle kann ungleichmäßige Kühlung reduzieren und Verzug verhindern.

Auswahl von geeigneten Rohstoffen

Verschiedene Kunststoffmaterialien schrumpfen beim Abkühlen unterschiedlich. Die Wahl des richtigen Rohmaterials kann Ihnen helfen, Verformungsprobleme zu vermeiden, vor allem wenn Sie dünnwandige oder komplex geformte Produkte herstellen.

Verzug ist ein häufiger Fehler bei der Kunststoffextrusion.Wahr

Verzug bei der Kunststoffextrusion tritt auf, wenn das Material ungleichmäßig abkühlt oder inneren Spannungen ausgesetzt ist, was zu Maßveränderungen im Endprodukt führt. Dies kann die Qualität und Funktionalität der extrudierten Teile beeinträchtigen.

Der Verzug bei der Kunststoffextrusion kann vollständig vermieden werden.Falsch

Zwar lässt sich das Verziehen nicht immer ganz vermeiden, aber durch die Kontrolle der Kühlraten, der Extrusionsgeschwindigkeit und der Materialeigenschaften lässt sich das Auftreten von Verzug deutlich verringern. Die Anpassung dieser Faktoren trägt zu einer gleichmäßigeren Maßstabilität bei.

Was sind Fehler bei der Kunststoffextrusion und Lösungen?

Bei der Herstellung von Rohren und Profilen kommt es häufig zu einer ungleichmäßigen Produktdicke. Dieses Problem kann dazu führen, dass das Produkt instabile mechanische Eigenschaften aufweist und sogar die weitere Verarbeitung beeinträchtigt.

Um das Problem der ungleichmäßigen Wandstärke zu lösen, können Sie die Geschwindigkeit des Extruders anpassen, die Konstruktion der Düse verbessern und sicherstellen, dass das Rohmaterial gut gemischt wird.

Regulierung der Abzugsgeschwindigkeit

Wenn Sie die Geschwindigkeit des Abzugs ändern, ändert sich die Dicke der Wände des Produkts. Indem Sie die Geschwindigkeit des Abzugs am Extruder einstellen, können Sie steuern, wie gleichmäßig sich das Material ausdehnt und verhindern, dass das extrudierte Produkt an einigen Stellen dicker ist als an anderen.

Optimierung der Formgestaltung

Ungleichmäßige Wandstärken sind oft auf Mängel in der Formgestaltung zurückzuführen. Durch eine rationelle Gestaltung des Angusses und der Auslaufform der Form können wir die Verteilung der Wandstärke verbessern und die Gleichmäßigkeit des Produkts sicherstellen.

Einheitlichkeit des Rohmaterials

Die Gleichmäßigkeit des Rohmaterials wirkt sich darauf aus, wie dick die Wände sind. Wenn Sie die Rohstoffe gut mischen, können Sie vermeiden, dass das Material beim Auspressen nicht gleichmäßig verteilt wird, und so können Sie vermeiden, dass die Wände nicht die gleiche Dicke haben.

Ungleichmäßige Dicken sind ein häufiges Problem bei der Kunststoffextrusion.Wahr

Eine ungleichmäßige Dicke bei der Kunststoffextrusion entsteht, wenn das Material nicht gleichmäßig durch die Düse fließt, was zu uneinheitlichen Produktabmessungen führt. Dies kann durch Faktoren wie die Konstruktion der Düse, die Viskosität des Materials und Temperaturschwankungen verursacht werden.

Ungleichmäßige Dicken sind bei der Kunststoffextrusion kein großes Problem.Falsch

Ungleichmäßige Dicken sind ein wichtiges Problem bei der Kunststoffextrusion, das die Leistung, das Aussehen und die Funktionalität des Endprodukts beeinträchtigen kann. Eine ordnungsgemäße Steuerung der Extrusionsparameter ist notwendig, um dieses Problem zu minimieren.

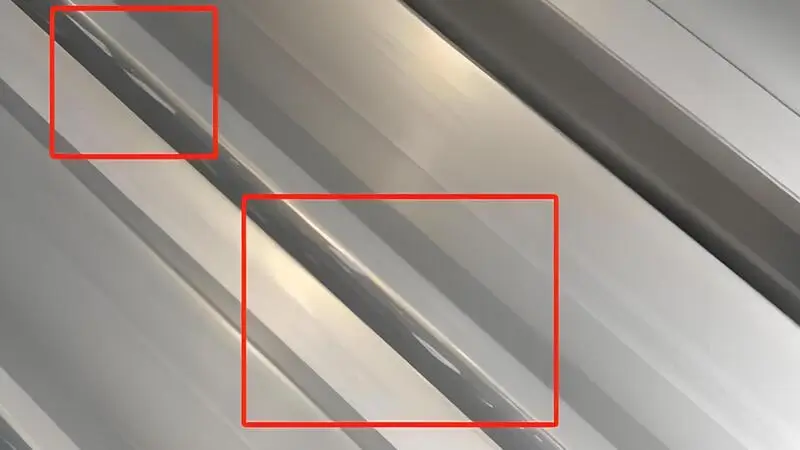

Was sind Kratzer in der Kunststoffextrusion und welche Lösungen gibt es?

Kratzer auf der Oberfläche eines Produkts sehen nicht nur unschön aus, sie können auch seine Funktionsweise beeinträchtigen.

Um Kratzer zu beheben, können Sie die Form und die Walze reparieren oder ersetzen, die Abzugsgeschwindigkeit anpassen und sicherstellen, dass das Kühlsystem richtig funktioniert.

Unglatte, abgenutzte Oberflächen von Formen oder Walzen

Überprüfen und reinigen Sie die Oberflächen der Form und der Walzen regelmäßig. Reparieren oder ersetzen Sie bei Bedarf alle verschlissenen Teile.

Regulierung der Abzugsgeschwindigkeit

Wenn Sie zu schnell arbeiten oder nicht den richtigen Anschlag haben, können Sie die Oberfläche des Produkts zerkratzen. Achten Sie auf den richtigen Druck und die richtige Geschwindigkeit, damit der Abzieher mit dem Produkt in Kontakt ist.

Optimierung des Kühlsystems

Eine zu hohe oder zu niedrige Kühlwassertemperatur kann zu ungleichmäßiger Kühlung oder Kratzern auf der Produktoberfläche führen. Stellen Sie sicher, dass das Kühlwassersystem reibungslos funktioniert und die richtige Kühltemperatur und Durchflussmenge beibehält.

Kratzfestigkeit ist eine wichtige Eigenschaft bei der Kunststoffextrusion.Wahr

Kratzfestigkeit ist ein entscheidendes Merkmal für viele Kunststoffextrusionen, insbesondere bei Anwendungen wie Automobilteilen, Unterhaltungselektronik und Verpackungen, bei denen die Haltbarkeit der Oberfläche wichtig ist, um Ästhetik und Funktionalität zu erhalten.

Die Kratzfestigkeit ist für die Kunststoffextrusion unerheblich.Falsch

Auch wenn nicht alle Kunststoffextrusionen kratzfest sein müssen, so profitieren doch viele Anwendungen von Materialien, die Verschleißerscheinungen widerstehen können, um Langlebigkeit zu gewährleisten und ihr Aussehen und ihre Leistung über die Zeit zu erhalten.

Was sind Farbunterschiede bei der Kunststoffextrusion und welche Lösungen gibt es?

Farbunterschiede wirken sich nicht nur auf das Aussehen des Produkts aus, sondern auch auf die Wahrnehmung des Produkts durch den Verbraucher und die Marktakzeptanz.

Zur Beseitigung von Farbunterschieden, zur Gewährleistung konsistenter Rohstoffe, zur Optimierung des Extrusionsprozesses und zur Verbesserung der Kontrolle der Produktionsumgebung.

Sicherstellung der Konsistenz von Rohstoffen

Um Farbunterschiede zu vermeiden, ist es wichtig, dass die Rohmaterialien einheitlich sind. Verschiedene Chargen von Rohstoffen können unterschiedliche Farben und Qualitäten haben, was zu Farbunterschieden bei der Extrusion führen kann. Durch eine strenge Kontrolle der Rohstoffquelle und des Mischprozesses, um sicherzustellen, dass die verwendeten Rohstoffe eine einheitliche Farbe haben, können Sie Farbunterschiede erheblich reduzieren.

Optimieren Sie den Extrusionsprozess

Die Farbe Ihres Produkts kann durch die Temperatur, den Druck und die Geschwindigkeit des Extrusionsprozesses beeinflusst werden. Um Farbprobleme zu vermeiden, die durch Änderungen im Prozess verursacht werden, sollten Sie sicherstellen, dass Temperatur und Druck während der Herstellung Ihres Produkts konstant bleiben. Lassen Sie den Extruder nicht zu schnell oder zu langsam laufen. Kalibrieren Sie Ihre Geräte und stellen Sie sicher, dass Ihr Prozess richtig abläuft. So können Sie sicherstellen, dass Ihr Produkt jedes Mal die gleiche Farbe hat.

Verbessern Sie die Kontrolle der Produktionsumgebung

Die Farbe von Kunststoffen kann durch Faktoren wie Feuchtigkeit und Temperatur in der Produktionsumgebung beeinflusst werden. Achten Sie darauf, die Temperatur und Luftfeuchtigkeit in der Werkstatt zu kontrollieren und die Sauberkeit der Ausrüstung regelmäßig zu überprüfen. Außerdem sollten Sie die Dispersion und Stabilität der von Ihnen verwendeten Farbmasterbatches streng kontrollieren, um Farbunterschiede zu verringern.

Die Kunststoffextrusion kann zu Farbunterschieden im Endprodukt führen.Wahr

Farbunterschiede bei der Kunststoffextrusion können durch eine uneinheitliche Materialzusammensetzung, Temperaturschwankungen oder unsachgemäßes Mischen von Pigmenten entstehen, was zu einer ungleichmäßigen Färbung des extrudierten Produkts führt.

Bei der Kunststoffextrusion gibt es keine Farbunterschiede.Falsch

Farbunterschiede können in der Tat bei der Kunststoffextrusion auftreten, oft als Folge von Faktoren wie Materialinkonsistenzen, Temperaturschwankungen oder unzureichender Mischung von Additiven oder Pigmenten.

Was ist ein Schrumpfungsdefekt bei der Kunststoffextrusion und was ist die Lösung?

Schrumpfung ist ein häufiges Problem bei der Extrusion, insbesondere bei der Herstellung dünnwandiger Profile oder komplexer Formen.

Um Schrumpfungsprobleme zu beheben, können Sie die Temperatur des Extruders kontrollieren, sicherstellen, dass das Kühlsystem richtig eingestellt ist, und die Temperatur der Form unter Kontrolle bringen.

Regulierung der Extrusionstemperatur

Die Temperatur des Extruders ist wichtig dafür, wie das Material fließt und schrumpft. Wenn Sie die Temperatur des Extruders steuern, können Sie vermeiden, dass das Material zu sehr schmilzt oder zu schnell abkühlt. Dies trägt dazu bei, dass sich Größe und Form des Teils nicht zu stark verändern.

Optimieren Sie das Design des Kühlsystems

Wie schnell und wie Sie den Kunststoff abkühlen, hat direkten Einfluss darauf, wie stark er schrumpft. Indem Sie dafür sorgen, dass das Wasser, das den Kunststoff kühlt, gleichmäßig fließt und die Rohre, die das Wasser führen, an den richtigen Stellen liegen, können Sie sicherstellen, dass der Kunststoff gleichmäßig abkühlt und nicht ungleichmäßig schrumpft. Auf diese Weise entstehen keine Schrumpfungsspuren.

Optimierung der Werkzeugtemperaturregelung

Das Temperaturregelungssystem der Form ist für den Extrusionsprozess wichtig. Durch die Anpassung der Parameter zur Steuerung der Heiz- und Kühltemperatur des Werkzeugs kann sichergestellt werden, dass das Produkt während der Produktion seine Form beibehält und die Schrumpfung reduziert wird.

Die Schrumpfung bei der Kunststoffextrusion ist ein häufiges Problem während des Herstellungsprozesses.Wahr

Schrumpfung tritt auf, wenn das extrudierte Material abkühlt und sich zusammenzieht, was ein normales Phänomen bei der Kunststoffextrusion ist. Faktoren wie die Materialart, die Extrusionsgeschwindigkeit und die Abkühlungsrate können den Grad der Schrumpfung beeinflussen.

Die Schrumpfung bei der Kunststoffextrusion kann vollständig eliminiert werden.Falsch

Obwohl die Schrumpfung durch eine sorgfältige Kontrolle der Prozessparameter minimiert werden kann, lässt sie sich aufgrund der inhärenten Eigenschaften der Materialien und ihrer Reaktion auf Temperaturänderungen während des Extrusionsprozesses nicht vollständig vermeiden.

Schlussfolgerung

Die Kunststoffextrusionsverfahren hat eine Menge Probleme, wie Blasen, Risse, Verziehen, ungleichmäßige Dicke, Kratzer, Farbunterschiede, Schrumpfung, etc. Wir können den Prozess von den Rohstoffen, der Temperatur, dem Formdesign und dem Prozess usw. verbessern. Durch systematisches Management und kontinuierliche Optimierung können wir die Fehler effektiv reduzieren und die Qualität der Produkte verbessern.