Entwurf und Herstellung von Kunststoff-Extrusionsformen

Entdecken Sie unsere fachkundigen, auf Ihre Bedürfnisse zugeschnittenen Dienstleistungen im Bereich der Konstruktion und Herstellung von Formen für die Kunststoffextrusion. Wir bieten qualitativ hochwertige, langlebige Formen für verschiedene Branchen und gewährleisten Präzision und Effizienz bei jedem Projekt. Kontaktieren Sie uns noch heute für ein Beratungsgespräch!

Der vollständige Leitfaden für die Konstruktion und Herstellung von Extrusionsformen

Was sind Extrusionsformen und wie funktionieren sie?

Formen für die Kunststoffextrusion, auch Matrizen genannt, sind für das Verfahren der Kunststoffextrusion äußerst wichtig. Die Kunststoffextrusion ist ein Verfahren zur Herstellung langer Formen aus Kunststoff. Sie wird zur Herstellung von Rohren, Platten und Sonderformen verwendet. Sie wird im Baugewerbe, bei Verpackungen und Autos verwendet.

Was sind Kunststoffextrusionsformen?

Eine Kunststoff-Extrusionsform ist ein Metallwerkzeug, das geschmolzenen Kunststoff zu einem bestimmten Querschnittsprofil formt. Diese Formen werden aus Stahl oder Aluminium hergestellt und können den hohen Temperaturen und dem Druck des Extrusionsverfahrens standhalten.

Das Design der Form oder des Werkzeugs bestimmt die endgültige Form des extrudierten Produkts und ist damit ein entscheidender Faktor für das Erreichen der gewünschten Abmessungen und Qualität.

Komponenten von Werkzeugen für die Kunststoffextrusion

Die Effektivität eines Extrusionssystems hängt von mehreren entscheidenden Komponenten ab:

① Trichter: Beschickt den Extruder mit Rohstoffen.

② Schnecke: Dreht sich, um das Kunststoffmaterial im Zylinder zu transportieren und zu schmelzen.

③ Trommel: Erhitzt den Kunststoff bis zu seinem Schmelzpunkt und hält ihn im geschmolzenen Zustand.

④ Düse (Extrusionsform): Formt den geschmolzenen Kunststoff beim Verlassen des Extruders zu einem kontinuierlichen Profil.

⑤ Kühlsystem: Gewährleistet die ordnungsgemäße Verfestigung des extrudierten Materials.

⑥ Abziehvorrichtung oder Fördersystem: Hält eine gleichmäßige Geschwindigkeit aufrecht, um Verformungen während des Abkühlens zu verhindern.

Wie funktionieren Kunststoffextrusionsformen?

Bei der Kunststoffextrusion werden Kunststoffrohmaterialien durch Erhitzen, Formen und Kühlen zu fertigen Produkten verarbeitet. So funktioniert es:

1. Materialzufuhr:

Rohkunststoff, in der Regel in Form von Pellets oder Granulat, wird in einen Trichter gefüllt. In diesem Stadium können Zusatzstoffe wie Farbstoffe, Stabilisatoren oder Füllstoffe beigemischt werden, um Eigenschaften wie Farbe, Festigkeit oder UV-Beständigkeit zu verbessern.

2. Schmelzen:

Das Kunststoffmaterial wird dann in einen beheizten Zylinder geleitet, wo eine rotierende Schnecke es schmilzt. Die Wärme wird sowohl durch die Reibung der Schnecke als auch durch externe Heizelemente erzeugt. Die Zylindertemperatur liegt im Allgemeinen zwischen 200 und 275 Grad Celsius, je nach Kunststoffart.

3. Formgebung:

Der geschmolzene Kunststoff wird durch eine Düse gedrückt, die auch als Extrusionsform bezeichnet wird. Diese Düse gibt dem Material die gewünschte Form. Das Extrusionsverfahren bietet ein hohes Maß an Flexibilität und ermöglicht die Herstellung verschiedener Formen wie Rohre, Platten oder individuelle Designs.

4. Kühlung:

Sobald der Kunststoff die Form verlässt, wird er schnell durch Luft, Wasserbäder oder Kühlwalzen abgekühlt. Durch diese rasche Abkühlung verfestigt sich das Material und nimmt die vorgesehene Form an.

5. Schneiden:

Das abgekühlte und verfestigte extrudierte Material wird dann auf die gewünschte Länge geschnitten. Je nach Anwendung kann es in bestimmte Größen geschnitten oder zu Rollen aufgewickelt werden.

6. Fertigstellung:

Nach dem Schneiden können je nach Verwendungszweck und Spezifikation des Produkts zusätzliche Verfahren wie Oberflächenbehandlung, Beschneiden oder weitere Formgebung durchgeführt werden.

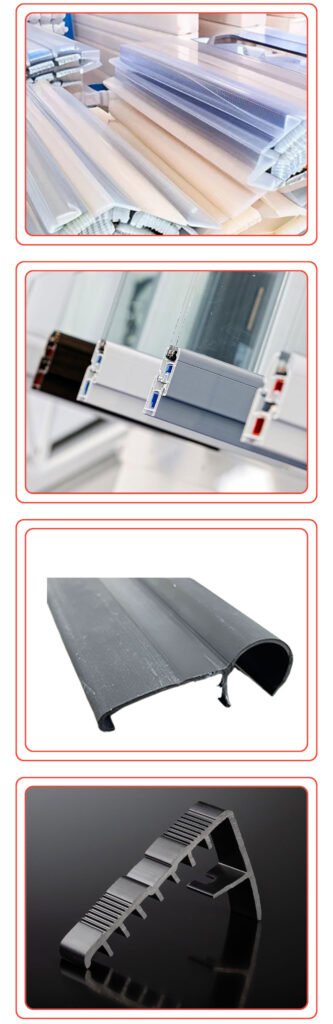

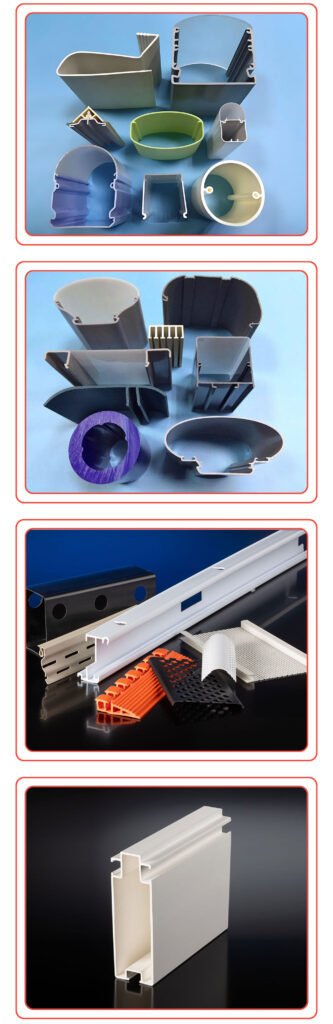

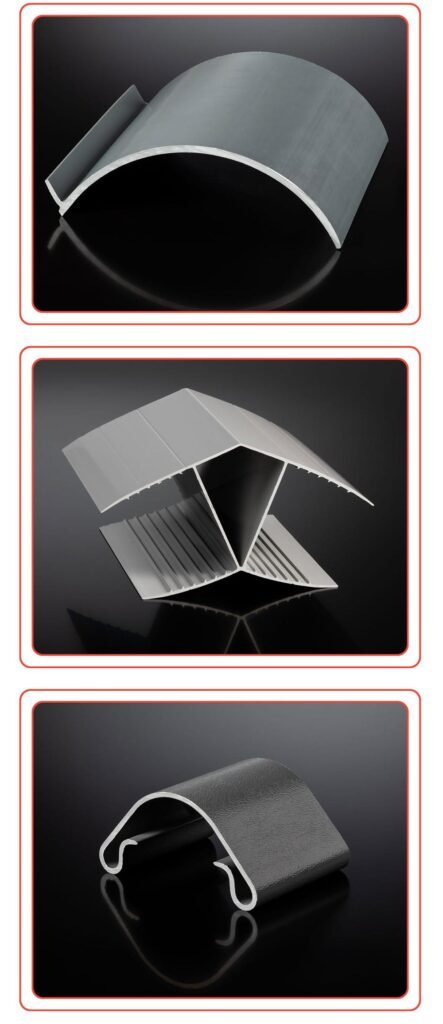

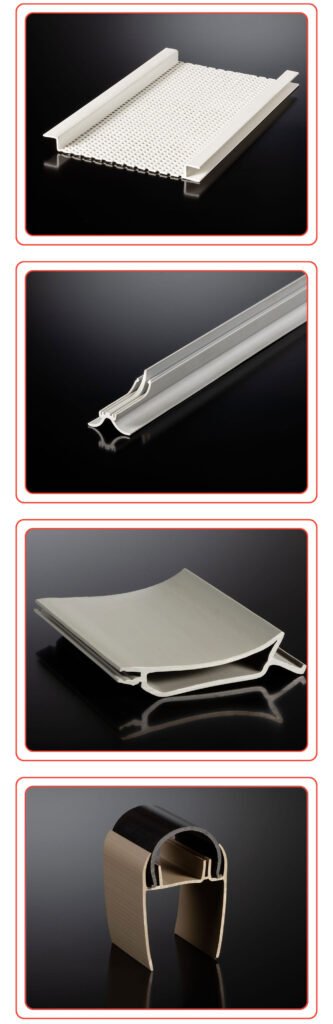

Was sind die verschiedenen Arten von Extrusionswerkzeugen?

Es gibt viele verschiedene Arten von Werkzeugen für die Kunststoffextrusion, die jeweils für bestimmte Industrie- und Produktanforderungen konzipiert sind. Diese Formen sind entscheidend für die Formung von Rohkunststoff zu präzisen Profilen, Platten oder Folien. Im Folgenden finden Sie eine Übersicht über die verschiedenen Arten von Kunststoffextrusionswerkzeugen:

1. Ein-Schrauben-Matrizen:

Einschneckenwerkzeuge sind die gängigsten Extrusionsformen. Sie sind ideal für die Herstellung von Rohren, Schläuchen und Profilen. Sie sind billig und können für die Extrusion vieler verschiedener Kunststoffe wie PVC, PE, PP und ABS verwendet werden. Dadurch eignen sie sich hervorragend für große Produktionsserien.

2. Zwei-Schrauben-Matrizen:

Doppelschneckenwerkzeuge verwenden zwei Schnecken für intensives Mischen und Schmelzen und eignen sich daher gut für die Herstellung komplexer Formen oder Produkte mit vielen Füllstoffen. Diese Formen werden häufig für Anwendungen wie mehrlumige Schläuche oder medizinische Geräte wie Katheter verwendet, bei denen das Material sehr gut kontrolliert werden muss.

3. Co-Extrusionsdüsen:

Co-Extrusionsdüsen sind für die gleichzeitige Extrusion mehrerer Kunststoffschichten ausgelegt. So können Sie Produkte mit besonderen Merkmalen wie Sperrschichten oder Isolierung herstellen. Diese Formen werden häufig für Verpackungsmaterialien verwendet. Sie können Kunststoffe mit unterschiedlichen Schmelzpunkten oder Eigenschaften zusammenfügen, um eine bessere Funktion zu erreichen.

4. Mikro-Extrusionsdüsen:

Mikroextrusionswerkzeuge sind für die Herstellung kleiner, präziser Teile wie medizinischer Geräte und Elektronik bestimmt. Sie stellen Teile her, die sehr genau sind, und werden oft mit speziellen Kunststoffen wie PEEK und Teflon verwendet. Sie eignen sich hervorragend für die Herstellung von Teilen, die sehr kleine Größen und Formen haben.

5. Flachfolien- und Bogenstempel:

Flachfolien- und Plattenformen stellen breite, dünne Platten oder Folien her, die häufig für Verpackungen, Laminate und Thermoformung verwendet werden. Diese Formen bieten eine gleichmäßige Dicke durch einstellbare Fließkanäle und eignen sich für Materialien wie PET, PE und PVC.

6. Geblasene Filmdüsen:

Blasfolienwerkzeuge werden für die Herstellung von Schlauchfolien verwendet, die mit Luft aufgeblasen werden. Sie eignen sich hervorragend für die Herstellung von Plastiktüten, Schrumpffolien und Stretchfolien. Da sie rund sind, hat die Folie rundherum die gleiche Dicke. Sie können LDPE, HDPE und PP herstellen.

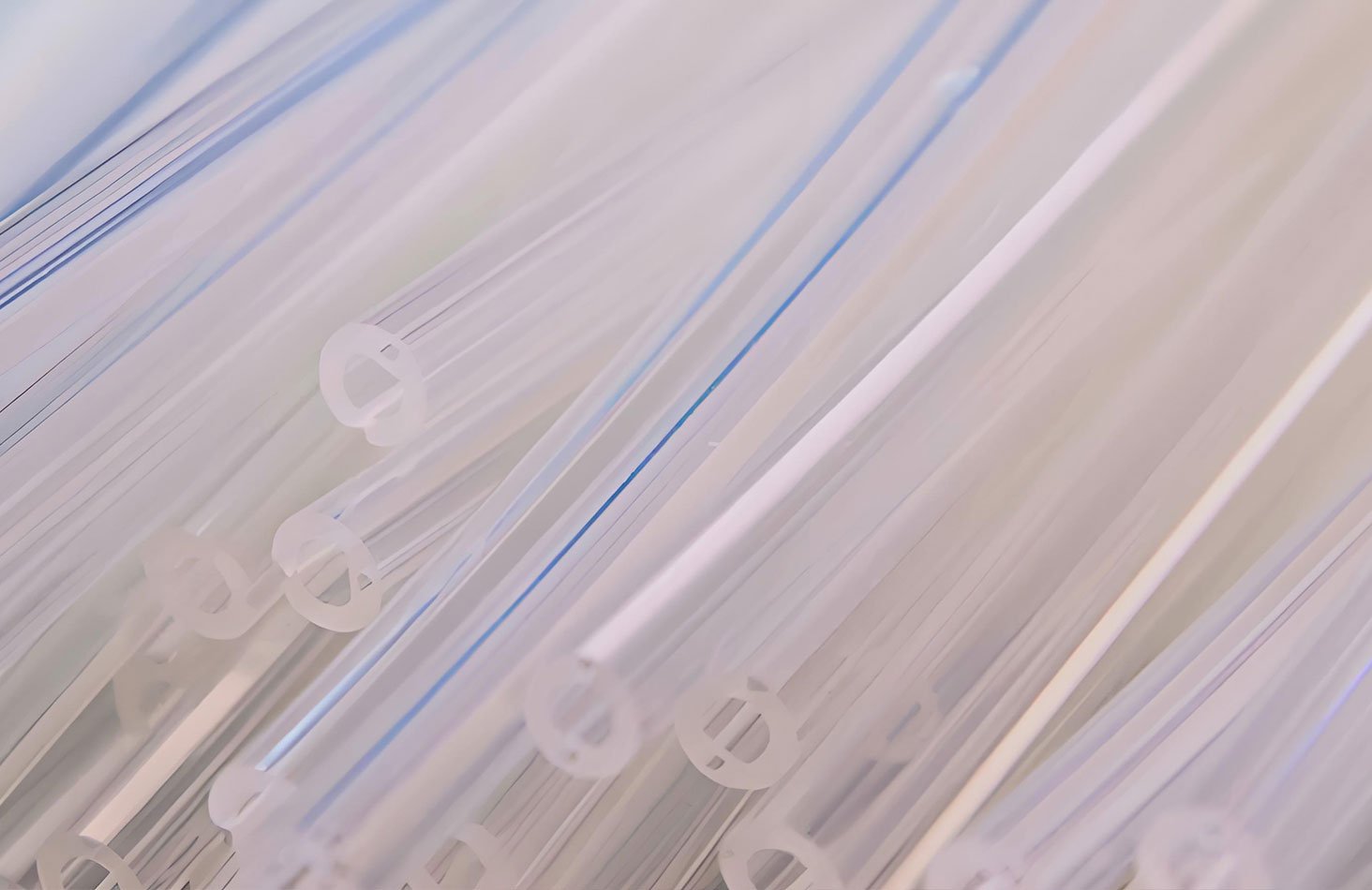

7. Werkzeuge für Rohre und Schläuche:

Rohr- und Schlauchmatrizen werden für die Herstellung von hohlen zylindrischen Profilen wie Sanitärrohren und medizinischen Schläuchen verwendet. Sie haben einstellbare Spaltmaße, um die Wandstärke zu verändern. Sie sind für Materialien wie PVC, HDPE und PP geeignet.

8. Profil-Strangpresswerkzeuge:

Profilextrusionswerkzeuge werden für die Herstellung komplexer Formen wie Fensterrahmen und Automobilverkleidungen verwendet. Sie eignen sich hervorragend für die Herstellung präziser Formen mit komplizierten Querschnitten und eignen sich gut für Materialien wie ABS, PVC und TPE, die in der Industrie und im Bauwesen verwendet werden.

9. Draht- und Kabelbeschichtungswerkzeuge:

Draht- und Kabelummantelungsformen werden verwendet, um Drähte oder Kabel mit schützenden Kunststoffschichten zu ummanteln, die eine Isolierung für elektrische Leitungen und Glasfaserkabel bieten. Diese Formen sind für die Verarbeitung von Hochtemperaturmaterialien wie PVC und XLPE ausgelegt und gewährleisten glatte und dauerhafte Oberflächen.

10. Extrusionsblasformen:

Extrusionsblasformen stellen Hohlkörper wie Flaschen und Kraftstofftanks her, indem sie einen geschmolzenen Kunststoffvorformling formen und aufblasen. Mit einer präzisen Temperaturregelung, die sicherstellt, dass die Wände rundherum gleich dick sind, eignen sie sich hervorragend für PET, HDPE und PP.

11. Ringförmige Matrizen:

Ringförmige Matrizen stellen kreisförmige Formen wie Ringe und hohle Rohre her. Sie sind gut für Dinge wie Dichtungen und Verschlüsse. Sie stellen Dinge her, die die richtige Größe haben. Sie sind gut für starke Kunststoffe wie Nylon und verstärktes PP.

12. Blechbeschichtungswerkzeuge:

Folienbeschichtungsdüsen werden zum Auftragen dünner Kunststoffschichten für Laminier- oder Beschichtungszwecke verwendet. Sie werden bei Dekorfolien und Barriereanwendungen eingesetzt. Diese Düsen sind hochpräzise und mit Materialien wie TPU, EVA und PE kompatibel. Sie stellen sicher, dass die Beschichtungen gleichmäßig und langlebig sind.

13. Mehrschichtige Strangpresswerkzeuge:

Mehrschicht-Extrusionsdüsen werden verwendet, um mehrere Materialien in einem einzigen Prozess zu kombinieren und Produkte mit verbesserten Eigenschaften wie Verpackungsfolien oder Automobilverkleidungen herzustellen. Diese Düsen eignen sich hervorragend für die Kombination fortschrittlicher Materialien wie EVOH, Nylon und PE und gewährleisten eine bessere Leistung für spezielle Anwendungen.

Richtlinien für die Konstruktion von Strangpresswerkzeugen

Eine effektive Konstruktion von Extrusionswerkzeugen ist eine wesentliche Voraussetzung für die Herstellung hochwertiger Kunststoffprodukte mit gleichbleibender Qualität und Effizienz. Im Folgenden finden Sie eine Reihe konsolidierter und detaillierter Leitlinien, die alle Aspekte der Konstruktion von Extrusionswerkzeugen abdecken:

1. Prinzipien der Werkzeugkonstruktion:

① Konsistenz und Effizienz: Stellen Sie sicher, dass die Matrize ein gleichmäßiges und konsistentes Produkt produziert, minimieren Sie den Materialabfall und reduzieren Sie die Produktionsausfallzeiten.

② Langlebigkeit: Die Konstruktion ist so ausgelegt, dass sie Betriebsbelastungen, einschließlich hoher Temperaturen und Drücke, standhält und somit Langlebigkeit und Zuverlässigkeit gewährleistet.

2. Auswahl des Materials:

① Langlebigkeit und Widerstandsfähigkeit: Verwenden Sie hochwertige Materialien wie gehärteten Stahl oder Wolframkarbid für Verschleißfestigkeit und thermische Stabilität.

② Korrosionsbeständigkeit: Wählen Sie Materialien, die gegen korrosive Umgebungen resistent sind, insbesondere für die Verarbeitung aggressiver Kunststoffe wie PVC.

3. Matrizengeometrie und Fließkanalgestaltung:

① Stromlinienförmiges Design: Die Fließkanäle sollten symmetrisch und glatt sein und stagnierende Bereiche vermeiden, um eine gleichmäßige Materialverteilung zu gewährleisten und Defekte wie Verzug oder ungleichmäßige Dicke zu vermeiden.

② Allmähliche Übergänge: Fließende Übergänge in der Düsenform minimieren die Materialbelastung und verhindern Fehler im extrudierten Produkt.

4. Landlänge und Abstand:

① Optimale Landlänge: Halten Sie eine Landlänge ein, die ungefähr dem 10-fachen des Landabstands entspricht, um die Strömung zu stabilisieren und einheitliche Abmessungen zu gewährleisten.

② Gleichmäßiger Querschnitt: Die Düse muss einen konstanten Querschnitt aufweisen, um Dickenschwankungen im Extrudat zu vermeiden.

5. Einstellung des Matrizenspaltes:

Einstellbares Design: Die einstellbaren Spaltmaße ermöglichen eine Feinabstimmung der Materialdicke während des Betriebs und passen sich an unterschiedliche Viskositäten und Produktionsanforderungen an.

6. Wärmemanagement und Kühlungssysteme:

① Temperaturkontrolle: Gleichmäßige Heiz- und Kühlzonen verhindern thermische Gradienten und Verformungen und erhalten die Produktintegrität.

② Integrierte Kühlung: Verwenden Sie wasser- oder luftbasierte Kühlsysteme, um die Chiptemperatur zu stabilisieren und eine Überhitzung zu vermeiden.

7. Entlüftungssysteme:

Entlüftung: Fügen Sie Entlüftungskanäle hinzu, um eingeschlossene Luft zu beseitigen, eine glatte Oberfläche zu gewährleisten und Defekte wie Hohlräume oder Lufteinschlüsse zu vermeiden.

8. Oberflächenbehandlung und Beschichtung:

Glatte Innenoberflächen: Durch Oberflächenbehandlungen (z. B. Verchromen oder Nitridbeschichtungen) wird eine spiegelglatte Oberfläche erzielt, um die Reibung zu verringern, den Materialfluss zu verbessern und die Lebensdauer der Form zu verlängern.

9. Modularer und wartungsfreundlicher Aufbau:

① Wartungsfreundlichkeit: Die modulare Bauweise erleichtert die Demontage, die Reinigung und den Austausch von Komponenten und minimiert die Ausfallzeiten.

② Langlebige Komponenten: Auswechselbare Verschleißteile reduzieren die langfristigen Wartungskosten.

10. Simulation und Prüfung:

① CFD-Simulation: Nutzen Sie fortschrittliche Simulationssoftware, um Strömungsmuster zu analysieren, Geometrien zu optimieren und die Leistung vorherzusagen.

② Prototypentests: Führen Sie gründliche Tests durch, um mögliche Probleme zu erkennen und zu beheben, bevor die Produktion in vollem Umfang aufgenommen wird.

11. Matrizenausrichtung:

Präzisionsausrichtung: Stellen Sie die korrekte Ausrichtung von Düse, Extruder und nachgeschalteten Geräten sicher, um Materialverschwendung, ungleichmäßigen Fluss und Produktfehler zu vermeiden.

12. Design for Manufacturability:

① Vereinfachtes Design: Vermeiden Sie übermäßig komplexe Geometrien, die die Montage und Kalibrierung erschweren. Einfache Designs verbessern die Herstellbarkeit und Zuverlässigkeit.

② Passform und Integration: Testen Sie kundenspezifische Profile auf Kompatibilität mit anderen Komponenten, um eine nahtlose Integration zu gewährleisten.

13. Überlegungen zur Reinigung und Wartung:

① Einfache Reinigungssysteme: Entwerfen Sie Werkzeuge mit zugänglichen Reinigungsmechanismen, um Rückstände zu entfernen und Verunreinigungen zu vermeiden.

② Planmäßige Wartung: Legen Sie regelmäßige Inspektions- und Reinigungspläne fest, um eine optimale Leistung der Matrize und Produktqualität zu gewährleisten.

14. Fortgeschrittene Entwurfspraktiken:

① Klare Design-Philosophie: Fokus auf Einfachheit, Effizienz und Minimierung von Abfall.

② Software-Nutzung: Nutzen Sie spezielle Software, um spezifische Produktanforderungen zu erfüllen und die Leistung unter verschiedenen Bedingungen zu simulieren.

Welche Materialien werden üblicherweise für Strangpresswerkzeuge verwendet?

Das Strangpressen ist ein vielseitiges Verfahren zur Herstellung von thermoplastischen Produkten. Die bei diesem Verfahren verwendeten Formwerkstoffe spielen eine große Rolle für die Qualität des Endprodukts. Im Folgenden finden Sie eine Übersicht über die gebräuchlichsten Materialien, die für Extrusionsformen aus Kunststoff verwendet werden, und was Sie bei der Auswahl des besten Materials für Ihre Anwendung beachten müssen.

1. Stahl:

Stahl ist das am häufigsten verwendete Material für Strangpressformen und bekannt für seine außergewöhnliche Festigkeit, Haltbarkeit und Verschleißfestigkeit. Hochwertiger Kaltarbeitsstahl bietet eine ausgezeichnete Härte und ist daher ideal für Produktionsformen mit hohen Stückzahlen, während Warmarbeitsstahl extremen Temperaturen standhalten kann und somit eine lange Lebensdauer in thermisch belasteten Umgebungen gewährleistet. Legierte Werkzeugstähle bieten ein ausgewogenes Verhältnis von Zähigkeit, Verschleißfestigkeit und Zerspanbarkeit und sind daher vielseitig einsetzbar, z. B. für Formen für PVC, HDPE und ABS.

2. Aluminium-Legierungen:

Aluminiumlegierungen sind eine leichte und kostengünstige Option, die häufig für Prototypen und kleine Produktionsserien verwendet wird. Ihre hervorragende Wärmeleitfähigkeit trägt dazu bei, die Kühlzeiten zu verkürzen und die Effizienz zu verbessern. Aluminium ist zwar leichter zu bearbeiten als Stahl, weist aber eine geringere Härte und Verschleißfestigkeit auf, was seine Verwendung auf Anwendungen mit geringer Belastung beschränkt. Es eignet sich am besten für Formen mit einfachen Geometrien und für die Produktion von Kleinserien.

3. Kupfer und Kupferlegierungen:

Kupfer und seine Legierungen, insbesondere Beryllium-Kupfer, werden wegen ihrer hervorragenden Wärmeleitfähigkeit und Korrosionsbeständigkeit geschätzt. Diese Materialien eignen sich besonders gut für Formen, die eine präzise Temperaturregelung erfordern, um Verformungen und Defekte in komplexen Strangpressprofilen zu vermeiden. Formen auf Kupferbasis werden häufig in Anwendungen eingesetzt, die hochwertige Oberflächen und ein gleichmäßiges Temperaturmanagement erfordern.

4. Titan-Legierungen:

Titanlegierungen sind bekannt für ihr beeindruckendes Verhältnis von Festigkeit zu Gewicht und ihre hervorragende Korrosionsbeständigkeit. Sie eignen sich besonders für hochpräzise Formen und Spezialanwendungen, bei denen strenge Toleranzen erforderlich sind. Das geringe Gewicht von Titan macht es auch zu einer guten Wahl für Formen, die in Branchen wie der Medizintechnik und der Luft- und Raumfahrtindustrie verwendet werden.

5. Keramische Materialien:

Keramische Werkstoffe werden aufgrund ihrer außergewöhnlichen Härte und ihrer hohen Temperaturbeständigkeit ausgewählt. Diese Eigenschaften machen sie ideal für Formen, die unter extremen Bedingungen eingesetzt werden, z. B. bei Hochdruck- oder Hochtemperaturanwendungen. Allerdings sind Keramiken spröde, was ihre Verwendung bei Anwendungen, die eine mechanische Stoßfestigkeit erfordern, einschränken kann.

6. Kunststoffe und Verbundwerkstoffe:

Spezielle Kunststoffe und Verbundwerkstoffe werden gelegentlich als Formmaterialien verwendet, wenn leichte Strukturen oder chemische Beständigkeit erforderlich sind. PTFE (Teflon) wird häufig wegen seiner Antihafteigenschaften gewählt, die eine einfache Entformung bei Anwendungen mit geringer Produktionsleistung ermöglichen. Diese Materialien sind kostengünstig und bieten einzigartige Vorteile für bestimmte Anwendungsfälle, sind aber im Allgemeinen auf Umgebungen mit geringer Belastung beschränkt.

7. Messing und andere Kupferlegierungen:

Messing, eine Legierung aus Kupfer und Zink, wird häufig wegen seiner Bearbeitbarkeit und Korrosionsbeständigkeit gewählt. Es bietet eine hochwertige Oberflächenqualität und eignet sich für Formen, die in geringen bis mittleren Produktionsmengen verwendet werden. Seine Kombination aus Präzision und Erschwinglichkeit macht es zu einer attraktiven Option für bestimmte Anwendungen.

8. Glas und Silikon:

Glas und Silikon sind Spezialwerkstoffe für Nischenanwendungen, die ein hohes Maß an Präzision, Flexibilität oder eine einzigartige Oberflächenbeschaffenheit erfordern. Silikonformen sind ideal für komplizierte Designs und bieten eine hervorragende Flexibilität, während Glasformen eine hervorragende Maßgenauigkeit bieten, aber teuer und zerbrechlich sind, was ihre breite Anwendung einschränkt.

Faktoren, die bei der Auswahl von Formwerkstoffen zu berücksichtigen sind

① Produktionsvolumen:

Formen für die Großserienproduktion erfordern Materialien wie Werkzeugstähle für eine lange Lebensdauer, während für die Kleinserienproduktion Aluminium oder Verbundwerkstoffe verwendet werden können.

② Thermische Leistung:

Materialien wie Aluminium- oder Kupferlegierungen werden aufgrund ihrer Wärmeleitfähigkeit bevorzugt, um effiziente Kühlzyklen zu gewährleisten.

③ Oberflächenbehandlung:

Messing oder rostfreier Stahl eignen sich hervorragend für hochwertige Oberflächen, während Keramik ideal für Präzision ist.

④ Korrosionsbeständigkeit:

Rostfreie Stähle, Titan- und Kupferlegierungen sind korrosionsbeständig, was für medizinische oder lebensmitteltechnische Anwendungen unerlässlich ist.

⑤ Kosten und Wartung:

Aluminium ist kostengünstig für die Herstellung von Prototypen, während vorgehärtete Stähle die Bearbeitungszeit und die Kosten für langlebige Produktionsformen reduzieren.

Wie wirken sich die Eigenschaften von Formmaterialien auf die Formgestaltung aus?

Die Eigenschaften von Formwerkstoffen sind von grundlegender Bedeutung für das Design, die Leistung und die Langlebigkeit von Formen, die in Spritzguss- und Extrusionsverfahren verwendet werden. Sie beeinflussen Faktoren wie Wärmemanagement, Haltbarkeit, Produktqualität und Fertigungseffizienz. Hier finden Sie einen umfassenden Leitfaden zu den Auswirkungen dieser Eigenschaften auf die Konstruktion von Formen:

1. Wärmeleitfähigkeit:

① Auswirkungen: Werkstoffe mit hoher Wärmeleitfähigkeit (z. B. Aluminium, Kupfer) leiten die Wärme effizient ab, verkürzen die Kühlzeiten und verhindern Probleme wie Verformung oder Verzerrung der Formteile. Umgekehrt können Materialien wie Stahl, die eine geringere Wärmeleitfähigkeit aufweisen, zusätzliche Kühlsysteme erfordern.

② Konstruktionsüberlegungen: Verwenden Sie für die Formen Materialien mit hoher Leitfähigkeit, wobei Geschwindigkeit und gleichmäßige Kühlung im Vordergrund stehen, aber auch strukturelle Verstärkungen für eine lange Lebensdauer.

2. Thermische Ausdehnung:

① Auswirkungen: Schwankungen in der Wärmeausdehnung können bei Temperaturschwankungen zu Ungenauigkeiten in den Abmessungen führen. Materialien wie Stahl oder Keramik mit geringer Wärmeausdehnung bieten eine größere Maßstabilität.

② Konstruktionsüberlegungen: Für Hochtemperaturprozesse oder enge Toleranzen sollten Sie Materialien mit minimaler Ausdehnung wählen, um die Präzision zu erhalten.

3. Stärke und Langlebigkeit:

① Auswirkung: Hochfeste Materialien (z. B. gehärteter Stahl, Titan) widerstehen den hohen Drücken und Temperaturen beim Spritzgießen oder Extrudieren. Diese Materialien sind verformungsbeständig und gewährleisten eine gleichbleibende Teilequalität über längere Produktionszyklen.

② Überlegungen zur Konstruktion: Verwenden Sie langlebige Materialien für Formen mit komplexen Geometrien oder für die Großserienproduktion. Erwägen Sie Werkzeugstähle wie P20 oder H13 wegen ihrer Ausgewogenheit von Festigkeit und Bearbeitbarkeit.

4. Abnutzungswiderstand:

① Auswirkungen: Ständiger Gebrauch und abrasive Materialien können die Oberflächen der Formen beschädigen. Verschleißfeste Materialien reduzieren die Wartungshäufigkeit und verlängern die Lebensdauer der Form.

② Konstruktionsüberlegungen: Entscheiden Sie sich für Beschichtungen (z. B. Nitrieren, Verchromen) oder härtere Materialien, wenn Sie abrasive oder glasgefüllte Kunststoffe formen.

5. Korrosionsbeständigkeit:

① Auswirkungen: Feuchtigkeit, Chemikalien oder korrosive Zusätze in bestimmten Kunststoffen können die Formen zersetzen und die Produktqualität beeinträchtigen. Rostfreier Stahl und beschichtete Formen bieten eine bessere Beständigkeit.

② Konstruktionsüberlegungen: Verwenden Sie korrosionsbeständige Materialien für Formen, die reaktiven Umgebungen ausgesetzt sind, oder wenden Sie schützende Oberflächenbehandlungen für zusätzliche Langlebigkeit an.

6. Bearbeitbarkeit:

① Aufprall: Einfacher zu bearbeitende Werkstoffe wie Aluminium verringern die Produktionszeit und -kosten, sind aber möglicherweise nicht so langlebig wie Stahl oder Titan.

② Konstruktionsüberlegungen: Für Prototypformen oder Kleinserien sparen zerspanbare Materialien Zeit. Produktionsformen können die höheren Bearbeitungskosten für langlebige Materialien rechtfertigen.

7. Oberflächengüte:

① Auswirkungen: Die Oberflächenqualität der Form wirkt sich auf die Ästhetik des Endprodukts und die Leichtigkeit der Entformung aus. Hochwertige Oberflächen minimieren Defekte und reduzieren die Zykluszeiten.

② Konstruktionsüberlegungen: Wählen Sie für Teile mit kritischen ästhetischen oder funktionellen Anforderungen Materialien, die eine glatte Oberfläche erzielen können, wie z. B. Werkzeugstahl.

8. Chemische Beständigkeit:

① Auswirkungen: Bestimmte Kunststoffe oder Zusatzstoffe können die Oberfläche von Formen angreifen. Materialien wie rostfreier Stahl oder Titan widerstehen der chemischen Belastung und bewahren die Integrität der Form.

② Konstruktionsüberlegungen: Für Formen, die mit chemisch aggressiven Harzen verwendet werden, sollten vorrangig resistente Materialien oder Schutzbeschichtungen verwendet werden.

9. Kosten:

① Auswirkungen: Hochwertige Materialien wie gehärteter Stahl oder Titan erhöhen zwar die Anschaffungskosten, verringern aber die Kosten für Wartung und Austausch.

② Konstruktionsüberlegungen: Bringen Sie die Materialkosten mit dem erwarteten Produktionsvolumen und den betrieblichen Anforderungen ins Gleichgewicht, um die Investitionsrendite zu optimieren.

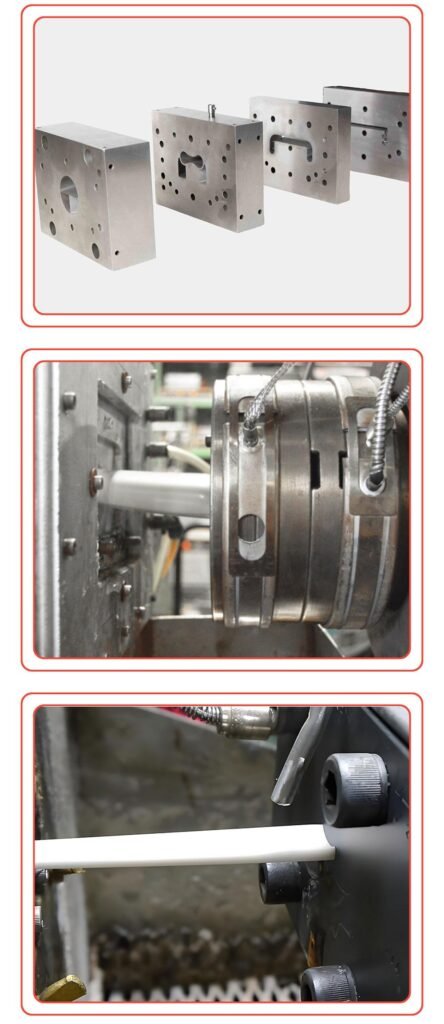

Techniken zur Herstellung von Werkzeugen für die Kunststoffextrusion

Formen für die Kunststoffextrusion, auch Extrusionswerkzeuge genannt, werden mit einer Vielzahl von Techniken hergestellt, um die gewünschte Form, Größe und Funktionalität zu erreichen. Im Folgenden finden Sie einen umfassenden Überblick über die am häufigsten verwendeten Fertigungstechniken, wobei die wichtigsten Details zum besseren Verständnis zusammengefasst sind:

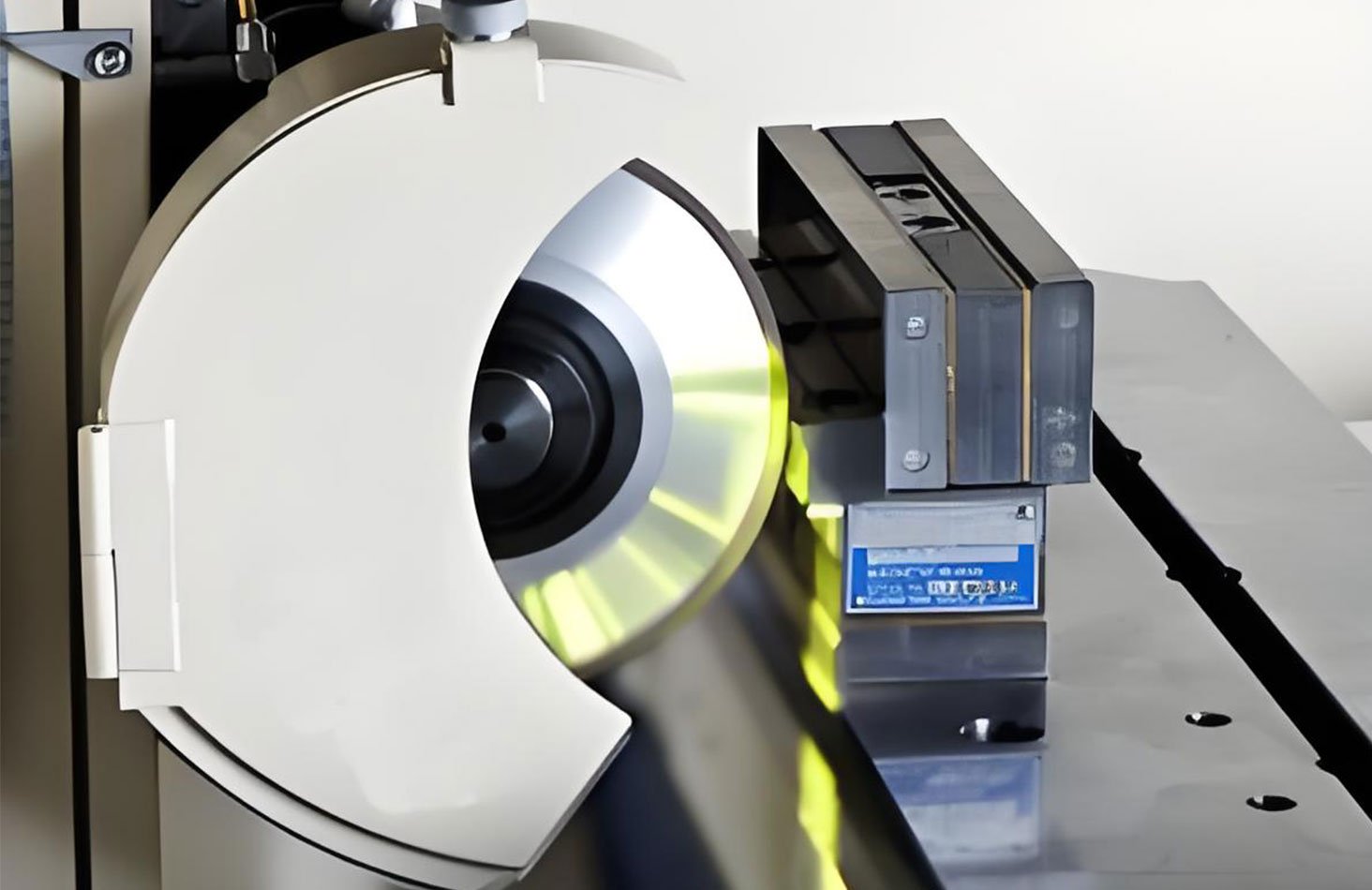

1. CNC-Bearbeitung:

Bei der CNC-Bearbeitung werden computergesteuerte Zerspanungswerkzeuge eingesetzt, um Formwerkstoffe wie Stahl oder Aluminium präzise zu formen. Sie ist hochpräzise und in der Lage, enge Toleranzen einzuhalten, was sie ideal für die Herstellung von Primärformkomponenten und Außengeometrien mit Präzision und Konsistenz macht.

2. EDM:

Beim Erodieren wird das Material durch elektrische Entladungen abgetragen, wodurch komplexe Formen, tiefe Hohlräume und komplizierte Innengeometrien geschaffen werden können. Es umfasst Varianten wie Senkerodieren für detaillierte Hohlräume und Drahterodieren für präzises Schneiden, wodurch es sich für enge Fließkanäle und scharfe Ecken eignet.

3. Schleifen:

Das Schleifen dient zur Verbesserung der Oberflächengüte und Präzision von Formteilen, indem kleine Mengen an Material durch Schleifwirkung entfernt werden. Es wird in der Regel in den letzten Phasen der Formenherstellung eingesetzt, um glatte Oberflächen zu erzielen und enge Maßtoleranzen einzuhalten.

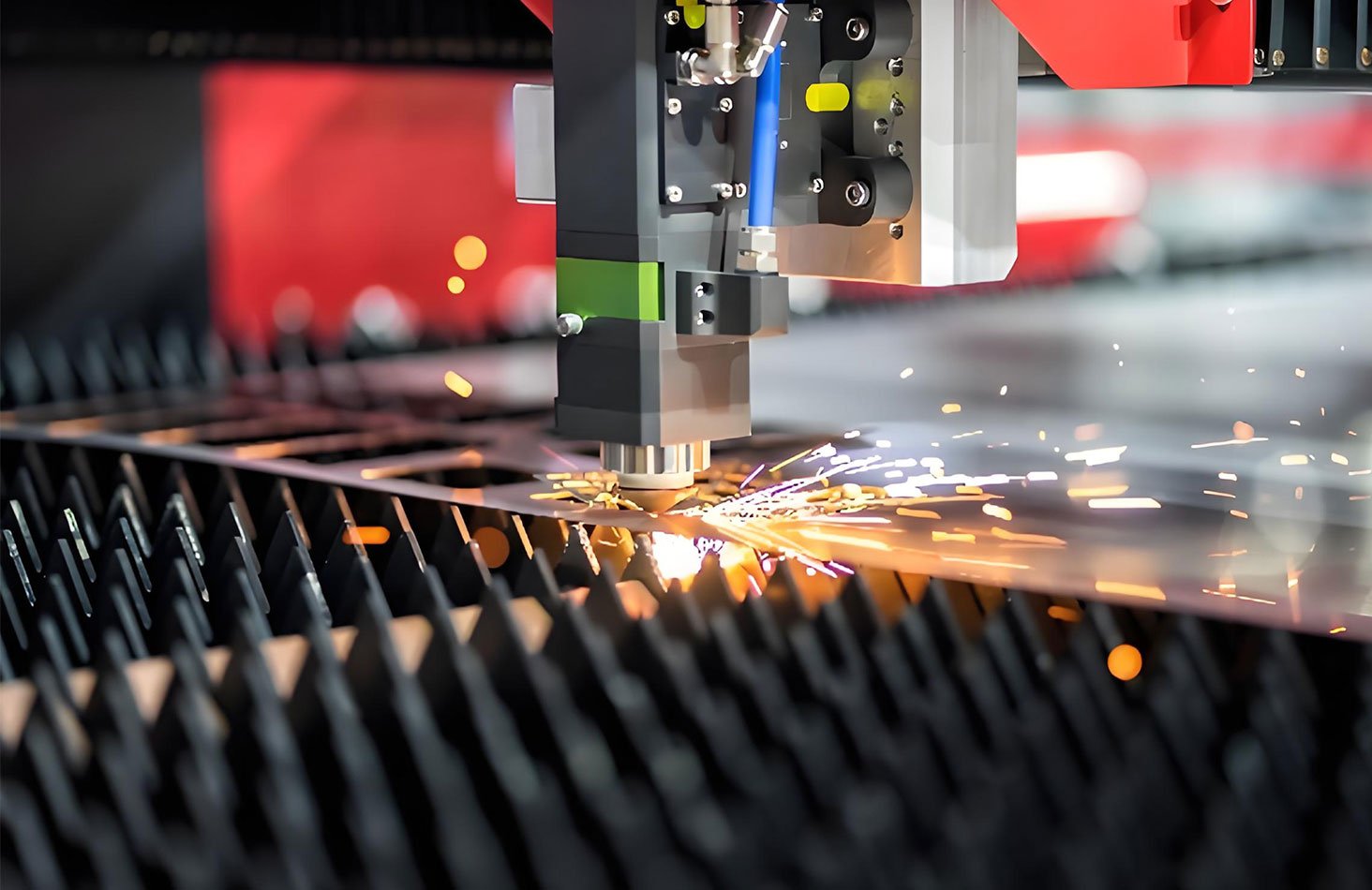

4. Laserschneiden:

Beim Laserschneiden wird ein Hochleistungslaserstrahl verwendet, um Formenmaterial mit hervorragender Präzision zu schneiden und zu formen. Es wird häufig für dünne Platten oder zur Erstellung komplizierter Muster in Formteilen verwendet und bietet eine schnelle und effiziente Schneidlösung.

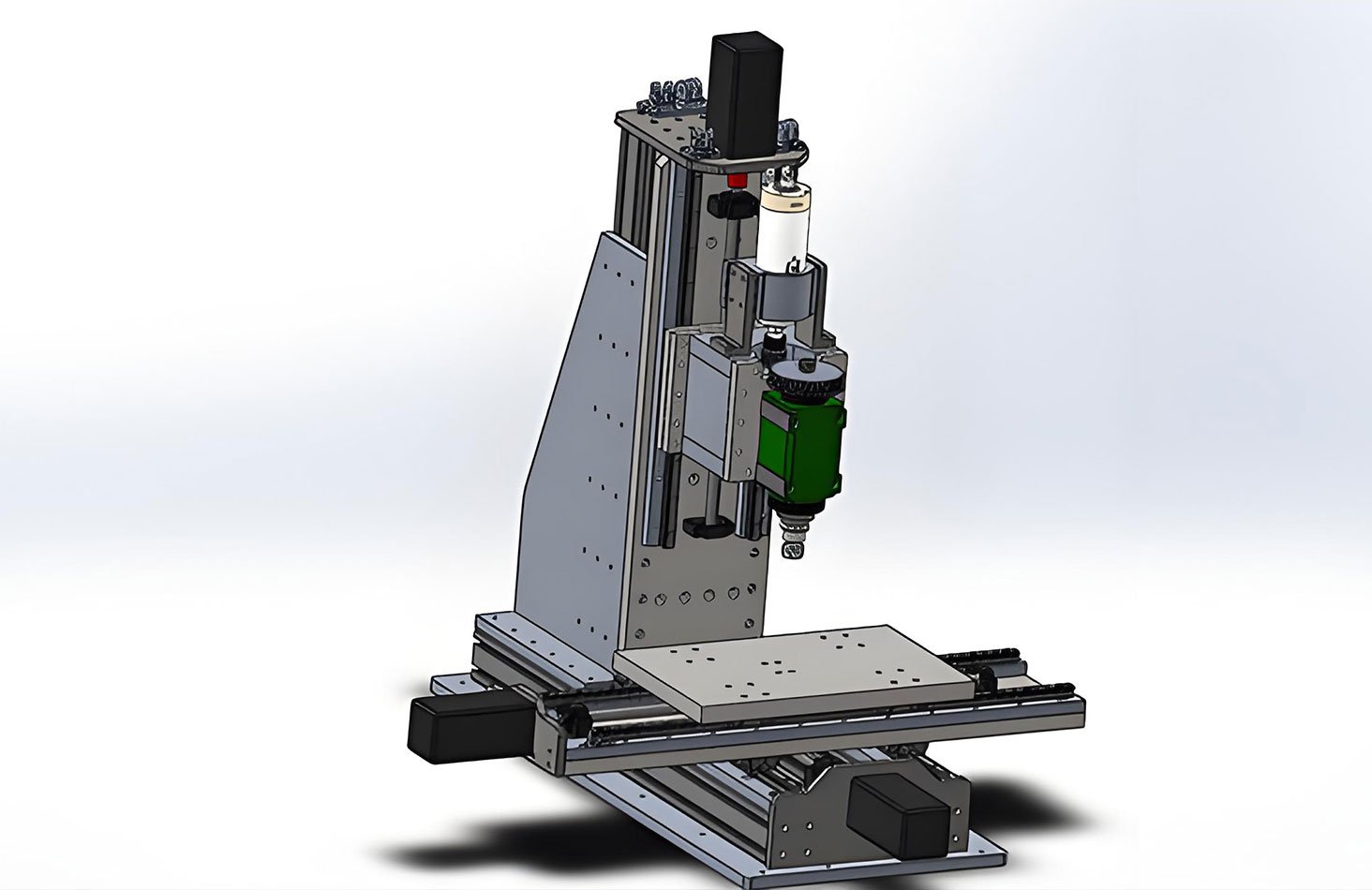

5. Fräsen:

Beim Fräsen wird ein rotierendes Schneidwerkzeug oder ein Fräser verwendet, um Material von einem Werkstück zu entfernen. Diese Technik ist ideal für die Bearbeitung großer, ebener Flächen mit hoher Genauigkeit sowie für die Erstellung von Schlitzen, Konturen und anderen komplexen Merkmalen in Formteilen.

6. Wärmebehandlung:

Wärmebehandlungsverfahren wie Abschrecken, Anlassen und Oberflächenhärtung werden eingesetzt, um die Eigenschaften von Formwerkstoffen zu verbessern. Diese Behandlungen verbessern die Haltbarkeit, Verschleißfestigkeit und Festigkeit der Formen und stellen sicher, dass sie den Anforderungen von Hochleistungsanwendungen gerecht werden.

Was sind die Herstellungsverfahren für Kunststoffextrusionsformen?

Die Herstellung von Werkzeugen für die Kunststoffextrusion umfasst mehrere Schlüsselprozesse, die Rohmaterialien in funktionale Formen für die Kunststoffextrusion umwandeln. Im Folgenden werden diese Prozesse detailliert aufgeschlüsselt, wobei sowohl allgemeine Schritte als auch spezifische Überlegungen zur Gewährleistung höchster Qualität und Leistung kombiniert werden:

Schritt 1: Design und Technik:

Die Entwurfs- und Konstruktionsphase ist der erste Schritt bei der Herstellung von Kunststoff-Extrusionsformen. Mit Hilfe von CAD-Software (Computer-Aided Design) werden detaillierte Entwürfe erstellt, und es werden Simulationen durchgeführt, um sicherzustellen, dass die Form den Produktspezifikationen entspricht und den Materialfluss und die thermischen Belastungen bewältigen kann. In dieser Phase werden unter anderem die Art des Kunststoffs, seine Viskosität, die Produktabmessungen, die Toleranzen und die Kompatibilität mit der Extrusionsmaschine berücksichtigt. Der endgültige Entwurf muss Fehler minimieren und den Produktionsprozess optimieren, um eine effiziente und reibungslose Fertigung zu gewährleisten.

Schritt 2: Materialauswahl:

Die Wahl des richtigen Werkstoffs für die Form ist entscheidend für die Haltbarkeit, Verschleißfestigkeit und Widerstandsfähigkeit gegen die hohen Drücke und Temperaturen, die beim Strangpressen auftreten. Zu den üblicherweise verwendeten Materialien gehören Werkzeugstähle wie P20, H13 oder Edelstahl. Bei der Auswahl der Werkstoffe müssen Faktoren wie Betriebstemperatur und -druck, die Art des verwendeten Kunststoffs und das Verhältnis zwischen Kosten und Leistung berücksichtigt werden. Hochwertige Materialien gewährleisten die Langlebigkeit und Stabilität der Form unter anspruchsvollen Bedingungen.

Schritt 3: Bearbeitung:

Nachdem die Konstruktion und die Materialauswahl abgeschlossen sind, geht die Form in die Bearbeitungsphase über. Hochpräzise Bearbeitungstechniken wie CNC-Fräsen, Drehen, Bohren und EDM (Electrical Discharge Machining) werden zur Herstellung der Formkomponenten eingesetzt. Mit diesen Methoden wird sichergestellt, dass die Form die Anforderungen an die Maßgenauigkeit erfüllt, wobei das EDM-Verfahren besonders für komplizierte Details geeignet ist. Es ist wichtig, glatte Oberflächen zu erzielen, um die Kunststoffanhaftung während der Extrusion zu minimieren und eine effiziente Produktion zu gewährleisten.

Schritt 4: Wärmebehandlung:

Die Wärmebehandlung ist ein entscheidender Schritt, um die Festigkeit und Verschleißfestigkeit der Form zu verbessern. Zu den üblichen Wärmebehandlungen gehören Abschrecken, Anlassen und Nitrieren, die die Härte der Form verbessern und sie in die Lage versetzen, den hohen Drücken und Temperaturen während des Extrusionsprozesses standzuhalten. Es ist wichtig, ein Gleichgewicht zwischen Härte und Zähigkeit herzustellen, um Sprödigkeit zu vermeiden. Die Minimierung der Verformung während des Behandlungsprozesses ist der Schlüssel zur Erhaltung der Präzision der Form.

Schritt 5: Polieren und Endbearbeitung:

Nach der Wärmebehandlung wird die Form poliert und oberflächenbehandelt. Die Innenflächen werden poliert, um den Kunststofffluss und die Qualität der Produktoberfläche zu verbessern. Beschichtungen wie Chrom oder Nickel können ebenfalls aufgebracht werden, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Die glatte Oberfläche der Form wirkt sich direkt auf ihre Leistung und Langlebigkeit aus, während die Beschichtung dazu beiträgt, Korrosion und Abrieb zu verhindern, so dass die Form während ihres gesamten Lebenszyklus haltbar bleibt.

Schritt 6: Montage:

Sobald alle Komponenten bearbeitet und fertiggestellt sind, wird die Form sorgfältig zusammengesetzt. Dazu gehört das Ausrichten von Formhohlräumen, Einsätzen und anderen Teilen, um sicherzustellen, dass alles richtig zusammenpasst. Befestigungselemente und Dichtungen werden angebracht, um sicherzustellen, dass die Form dicht ist und die Integrität der Fließwege während der Extrusion aufrechterhalten wird. Es ist wichtig, bei der Montage enge Toleranzen einzuhalten, um Probleme in der Produktion zu vermeiden und sicherzustellen, dass die Form unter Betriebsbedingungen ordnungsgemäß funktioniert.

Schritt 7: Prüfung und Validierung:

Nach dem Zusammenbau wird die Form unter realen Extrusionsbedingungen mit Probematerialien getestet. Zweck der Tests ist es, Probleme wie ungleichmäßiges Fließen, Undichtigkeiten oder Maßungenauigkeiten zu erkennen. Wenn Probleme festgestellt werden, werden die Formkonstruktion oder die Prozessparameter angepasst, um sie zu beheben. Durch strenge Tests und Verfeinerungen wird die Form validiert, um die Produktionsanforderungen zu erfüllen und eine konsistente und hochwertige Produktion zu gewährleisten.

Schritt 8: Wartung und Dokumentation:

Um sicherzustellen, dass die Form über einen längeren Zeitraum zuverlässig funktioniert, wird ein Wartungsplan erstellt. Regelmäßige Reinigung, Schmierung und Inspektionen sind unerlässlich, und verschlissene Komponenten müssen umgehend ersetzt werden. Eine detaillierte Dokumentation von Konstruktionsdateien, Bearbeitungsparametern und Wartungsprotokollen wird ebenfalls zur späteren Einsichtnahme aufbewahrt. Gute Wartungspraktiken tragen dazu bei, Ausfallzeiten zu minimieren und die Lebensdauer der Form zu verlängern, um eine langfristige, effiziente Produktion zu gewährleisten.

Wie werden Extrusionswerkzeuge in den verschiedenen Branchen eingesetzt?

Strangpresswerkzeuge sind in vielen Branchen ein vielseitiges und unverzichtbares Werkzeug für die Herstellung einer breiten Palette von Produkten. Durch die Formung von Materialien durch eine Matrize ermöglichen Extrusionsformen die effiziente und kontinuierliche Herstellung von Artikeln mit komplexen Querschnittsprofilen. Nachstehend finden Sie einen detaillierten Überblick über den Einsatz von Extrusionswerkzeugen in verschiedenen Branchen.

1. Verpackungsindustrie:

In der Verpackungsindustrie werden Extrusionsformen für die Herstellung verschiedener Kunststoffverpackungen verwendet, darunter Flaschen, Behälter und Tuben für Lebensmittel, Getränke und Körperpflegeprodukte. Zu den gängigen Materialien gehören Polyethylen (PE), Polypropylen (PP) und PET, die sich ideal für die Herstellung leichter, flexibler und kostengünstiger Verpackungslösungen eignen. Das Extrusionsverfahren gewährleistet eine hohe Produktionsmenge bei minimalem Abfall und erfüllt die Nachfrage der Industrie nach Massenprodukten mit gleichbleibender Qualität.

2. Medizinische Industrie:

Extrusionsformen sind in der medizinischen Industrie für die Herstellung von Geräten wie Kathetern, Führungsdrähten, chirurgischen Schläuchen und implantierbaren Geräten unerlässlich. Materialien wie PVC, Polyethylen (PE) und Polypropylen (PP) werden aufgrund ihrer Biokompatibilität und Haltbarkeit häufig verwendet. Die Präzision der Extrusion stellt sicher, dass die medizinischen Komponenten die strengen behördlichen Normen für Sicherheit, Hygiene und Leistung erfüllen, was sie zu einem entscheidenden Faktor für die Herstellung zuverlässiger und hochwertiger medizinischer Produkte macht.

3. Automobilindustrie:

Im Automobilsektor werden Strangpresswerkzeuge zur Herstellung von leichten und dennoch haltbaren Komponenten wie Kraftstoffleitungen, Bremsleitungen, Luftkanälen, Fensterrahmen und Dichtungen verwendet. Zu den verwendeten Materialien gehören Aluminium, PVC und verschiedene Thermoplaste. Diese Materialien bieten eine hohe Festigkeit bei geringem Gewicht, was die Leistung des Fahrzeugs und die Kraftstoffeffizienz verbessert. Das Strangpressverfahren ermöglicht die Herstellung von Teilen mit komplizierten Formen und Profilen, die für das moderne Automobildesign entscheidend sind.

4. Luft- und Raumfahrtindustrie:

Strangpresswerkzeuge werden in der Luft- und Raumfahrtindustrie eingesetzt, um leichte, hochfeste Komponenten wie Kraftstoffleitungen, Hydraulikleitungen und Strukturelemente herzustellen. Materialien wie Aluminium, Titanlegierungen und spezielle Polymere werden verwendet, um die strengen Leistungsanforderungen der Luft- und Raumfahrt zu erfüllen. Die Präzision und Zuverlässigkeit des Strangpressverfahrens sorgen dafür, dass die Bauteile für die Luft- und Raumfahrt sowohl leicht als auch haltbar sind, und tragen so zu einer verbesserten Effizienz und Sicherheit in der Flugzeugkonstruktion bei.

5. Konsumgüterindustrie:

Extrusionsformen werden in der Konsumgüterindustrie häufig zur Herstellung von Alltagsprodukten wie Spielzeug, Haushaltsgegenständen, Möbelteilen und Verpackungsfolien verwendet. In der Regel werden Materialien wie PVC, PET und Polystyrol (PS) verwendet, die ein ausgewogenes Verhältnis von Haltbarkeit, Flexibilität und Kosteneffizienz bieten. Das Extrusionsverfahren ermöglicht die Massenproduktion von leichten, haltbaren und ästhetisch vielfältigen Konsumgütern, die der hohen Nachfrage nach gleichbleibender Qualität und Design gerecht werden.

6. Textilindustrie:

In der Textilbranche werden mit Hilfe von Extrusionsformen synthetische Fasern, Garne und Stoffe hergestellt, die in Kleidung, Polstermöbeln und Industrietextilien verwendet werden. Materialien wie Polyethylenterephthalat (PET), Nylon und Acryl werden aufgrund ihrer Festigkeit, Flexibilität und Fähigkeit, zu feinen Fäden gesponnen zu werden, häufig verwendet. Das Extrusionsverfahren gewährleistet eine kontinuierliche Produktion von Fasern und Stoffen, die gewebt oder gestrickt werden können, um vielseitige und haltbare Textilprodukte herzustellen.

7. Schiffsindustrie:

In der Schifffahrtsindustrie werden Strangpresswerkzeuge zur Herstellung von Komponenten wie Sanitärarmaturen, Belüftungssystemen und Konstruktionsteilen für Boote und Schiffe verwendet. Materialien wie korrosionsbeständiges Aluminium werden häufig verwendet, um der rauen Meeresumgebung standzuhalten. Das Strangpressverfahren bietet eine dauerhafte, leichte Lösung für die Herstellung von Teilen, die Wasser und anderen schwierigen Bedingungen ausgesetzt sind.

8. Bauindustrie:

Im Baugewerbe werden Strangpresswerkzeuge zur Herstellung von Materialien wie Rohren, Fenster- und Türrahmen sowie von Bauteilen wie Balken und Kanälen verwendet. Häufig verwendete Materialien sind PVC, Aluminium und Stahl. Das Extrusionsverfahren ermöglicht die Herstellung langer, kontinuierlicher Abschnitte mit kundenspezifischen Profilen und eignet sich daher ideal für die Herstellung von Bauteilen, die sowohl stabil als auch haltbar sein müssen, sowie für die Minimierung des Materialabfalls bei der Herstellung.

9. Elektro- und Elektronikindustrie:

Strangpresswerkzeuge spielen eine wichtige Rolle in der Elektro- und Elektronikindustrie, wo sie zur Herstellung von Komponenten wie Kühlkörpern, Drahtisolierungen, Kabelummantelungen und Gehäusen für elektronische Geräte verwendet werden. Materialien wie Thermoplaste und Aluminium werden in der Regel verwendet, um Haltbarkeit, Flexibilität und elektrische Isolierung zu gewährleisten. Die Präzision der Extrusion stellt sicher, dass diese Komponenten gleichmäßig hergestellt werden und die erforderlichen Spezifikationen für Leistung und Sicherheit in elektrischen Systemen erfüllen.

10. Pharmazeutische Industrie:

In der pharmazeutischen Industrie werden Extrusionsformen zur Herstellung von Produkten wie Tablettenhüllen, Kapseln und Spritzen verwendet. Zu den verwendeten Materialien gehören Thermoplaste wie PVC, die die notwendigen Eigenschaften für die Herstellung von Produkten in medizinischer Qualität aufweisen. Das Extrusionsverfahren ist entscheidend dafür, dass pharmazeutische Komponenten mit hoher Genauigkeit hergestellt werden und strenge Hygiene- und Sicherheitsstandards erfüllen, damit jedes Produkt zuverlässig und sicher für den medizinischen Gebrauch ist.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusionsverfahren und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre Produktionsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik- und Konsumgüterindustrie, und konzentrieren uns auf B2B-Partnerschaften.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com