Dünnwandige Lösungen für das Vakuumformen

Entdecken Sie effiziente Lösungen für das Dünnwand-Vakuumgießen. Erschließen Sie sich Innovation und Präzision für Ihren Kunststoffspritzgussbedarf.

Leitfaden für kundenspezifisches Dünnwandtiefziehen (Dünnwandig)

Einführung in die Dünnwand-Vakuumformung

Dünnwandiges Vakuumformen ist ein Herstellungsverfahren, bei dem eine erhitzte Kunststoffplatte mit Hilfe von Vakuumdruck über einer Form geformt wird, wodurch Teile mit relativ dünnen Wänden entstehen. Dieses Verfahren eignet sich besonders für die Herstellung von Prototypen und kleinen bis mittleren Serien und bietet ein ausgewogenes Verhältnis zwischen Kosten und Geschwindigkeit.

Vakuumformung, oft auch als Dünnwand-Vakuumformung bezeichnet, wenn es um die Herstellung von Teilen mit dünneren Wänden geht, ist eine Thermoformtechnik, bei der eine Kunststoffplatte erhitzt wird, bis sie biegsam wird, und dann mit Hilfe eines Vakuums eng an die Oberfläche einer Form gezogen wird. Dieses Verfahren wird wegen seiner Einfachheit und Erschwinglichkeit geschätzt. Es ermöglicht die Herstellung von leichten Bauteilen mit im Allgemeinen gleichmäßiger Dicke, die je nach Material transparent oder undurchsichtig sein können. Es ist eine ausgezeichnete Wahl für Hersteller, die dünnwandige Teile wie Verpackungsschalen, Automobilverkleidungen oder Abdeckungen für medizinische Geräte effizient herstellen müssen, insbesondere wenn komplexe Maschinen oder Hochdruckwerkzeuge nicht möglich sind.

Im Gegensatz zu komplizierteren Verfahren wie dem Spritzgießen zeichnet sich die Vakuumformung durch niedrigere Einstiegshürden aus, denn sie erfordert weniger teure Werkzeuge und eine einfachere Ausrüstung. Dies macht es ideal für kleine Unternehmen, Start-ups oder alle, die neue Designs als Prototypen herstellen wollen, ohne sich im Vorfeld auf hohe Produktionskosten festzulegen.

Wie wird die Dünnwand-Vakuumformung Schritt für Schritt durchgeführt?

Das Dünnwand-Vakuumformverfahren ist eine rationalisierte und dennoch präzise Abfolge von Schritten, die auf die Herstellung von Teilen mit dünnen, gleichmäßigen Wänden zugeschnitten sind. Hier ist eine detaillierte Aufschlüsselung:

1. Heizung:

Eine dünne Kunststoffplatte, z. B. ABS oder Polystyrol, wird auf 120 bis 180 °C erhitzt, wodurch sie weich und flexibel wird.

2. Positionierung der Form:

Das erhitzte Blech wird sorgfältig über eine Form aus Aluminium oder 3D-gedruckten Polymeren gelegt, um Präzision zu gewährleisten.

3. Vakuum Anwendung:

Ein Vakuum zieht den Kunststoff fest an die Form, formt ihn und verhindert gleichzeitig eine Überdehnung, die das Teil schwächen könnte.

5. Beschneiden:

Überschüssiges Material wird mit Hilfe von CNC-Fräsen oder manuellem Schneiden entfernt und anschließend geschliffen, um eine glatte und polierte Oberfläche zu erhalten.

4. Kühlung:

Ventilatoren oder Nebel kühlen den Kunststoff schnell ab und sorgen dafür, dass die geformte Form richtig aushärtet, während Verformungsprobleme minimiert werden.

Dieses Verfahren ist effizient und dauert oft nur wenige Minuten pro Zyklus, aber es erfordert eine sorgfältige Beachtung der Erhitzungs- und Vakuumstufen, um die gewünschte Dünnheit und Festigkeit zu erhalten. In der folgenden Tabelle sind die einzelnen Schritte zusammengefasst:

| Schritt | Beschreibung |

|---|---|

| Heizung | Eine dünne Kunststofffolie wird bis zu einem biegsamen Zustand erhitzt (120°C-180°C). |

| Positionierung der Form | Das erhitzte Blech wird über einer Form (Aluminium oder 3D-gedruckt) ausgerichtet. |

| Vakuum Anwendung | Das Vakuum zieht die Platte gegen die Form, um dünne Wände (0,5 mm-2 mm) zu bilden. |

| Kühlung | Das Teil wird mit Ventilatoren oder Nebel gekühlt, um die dünnwandige Struktur zu verfestigen. |

| Beschneiden | Überschüssiges Material wird entfernt, und die Kanten werden für das endgültige dünnwandige Teil bearbeitet. |

Vorteile und Grenzen der Dünnwand-Vakuumformung

Die Vakuumformung von dünnen Wänden bietet deutliche Vorteile, birgt aber auch Herausforderungen, die es zu berücksichtigen gilt. Hier ist ein detaillierter Blick:

1. Vorteile:

① Kosten-Wirksamkeit: Die Werkzeugkosten sind relativ niedrig, was die Herstellung dünnwandiger Teile in kleinen bis mittleren Stückzahlen (250-3000 Stück) erschwinglich macht.

② Leichte Teile: Durch den Einsatz von minimalem Material entstehen bei diesem Verfahren außergewöhnlich leichte Komponenten, die sich ideal für Anwendungen eignen, bei denen eine Gewichtsreduzierung die Effizienz verbessert, wie z. B. bei Armaturenbrettern in der Automobilindustrie oder Kabinenteilen in der Luftfahrt.

③ Schnelle Produktion: Die Zyklen sind schnell - oft weniger als 10 Minuten vom Erhitzen bis zum Beschneiden - und ermöglichen schnelle Durchlaufzeiten für Prototypen oder dringende Produktionsanforderungen.

④ Materialeffizienz: Dünnwandiges Vakuumformen minimiert den Kunststoffverbrauch, wodurch sowohl die Kosten als auch der Abfall reduziert werden, wobei das Abfallmaterial häufig recycelbar ist.

2. Beschränkungen:

① Konsistenz der Wanddicke: Es kann schwierig sein, eine gleichmäßige Dicke über tiefere Abschnitte hinweg aufrechtzuerhalten, was zu dünnen Stellen oder strukturellen Schwächen führen kann, wenn nicht sorgfältig darauf geachtet wird.

② Nur einfache Geometrien: Das Verfahren eignet sich hervorragend für einfache Formen, hat aber Schwierigkeiten mit komplexen Designs, wie z. B. solchen mit Hinterschneidungen oder komplizierten Details, was seine Vielseitigkeit einschränkt.

③ Nicht für hohe Volumina: Während es bei kleineren Auflagen wirtschaftlich ist, wird es bei Großserien im Vergleich zu Verfahren wie dem Spritzgießen aufgrund der erforderlichen manuellen Nachbearbeitung weniger wettbewerbsfähig.

④ Sekundäre Endbearbeitung: Das Beschneiden und Glätten von dünnwandigen Teilen erfordert oft zusätzlichen Arbeitsaufwand, was die Gesamtzeit und die Kosten erhöht.

3. Vergleich:

| Vorteile | Beschränkungen |

|---|---|

| Niedrige Werkzeugkosten | Schwierig, eine gleichmäßige Wandstärke zu gewährleisten |

| Leichte Komponenten | Begrenzt auf einfache Formen |

| Schnelle Produktionszyklen | Weniger effizient bei hohen Stückzahlen |

| Geringerer Materialabfall | Erfordert zusätzliches Beschneiden und Nacharbeiten |

Welche Materialien werden beim Vakuumformen von dünnen Wänden verwendet?

Beim Vakuumformen von dünnen Wänden werden in der Regel verschiedene thermoplastische Werkstoffe verwendet, die sich erhitzen, strecken und in präzise Formen bringen lassen. Zu den wichtigsten Materialien gehören:

| Materialien | Eigenschaften und Anwendungen |

|---|---|

| ABS (Acrylnitril-Butadien-Styrol) | Langlebig, schlagfest und leicht zu formen. Ideal für Automobilteile, Konsumgüter und Elektronikgehäuse. |

| HIPS (Hochschlagfestes Polystyrol) | Leicht, kostengünstig und gut geeignet für Verpackungen, Einwegbehälter und Prototypen. Weniger hitzebeständig als ABS. |

| PVC (Polyvinylchlorid) | Starre oder flexible Optionen. Chemikalienbeständig und flammhemmend; Verwendung in medizinischen Geräten, Beschilderungen und im Bauwesen. |

| PETG (Polyethylenterephthalat-Glykol) | Kombiniert Klarheit, Zähigkeit und chemische Beständigkeit. Wird häufig für Lebensmittelverpackungen, medizinische Geräte und Displays verwendet. |

| Polycarbonat (PC) | Hohe Festigkeit, Transparenz und Hitzebeständigkeit. Wird für Schutzabdeckungen, Beleuchtungen und Komponenten für die Luft- und Raumfahrt verwendet. |

| Polypropylen (PP) | Flexibel, chemikalien- und ermüdungsbeständig. Geeignet für lebende Scharniere, Behälter und Automobilteile. |

| Acryl (PMMA) | Ausgezeichnete optische Klarheit und UV-Beständigkeit. Ideal für Displays, Linsen und Dekorationsartikel. |

| HDPE (Hochdichtes Polyethylen) | Steif, chemikalienbeständig und feuchtigkeitsbeständig. Wird für industrielle Behälter und technische Teile verwendet. |

Faktoren für die Auswahl:

Die Wahl des Materials hängt von den Anforderungen der Anwendung ab, wie Festigkeit, Flexibilität, thermische Stabilität, chemische Beständigkeit und Kosten. Bei der Dünnwandformung werden häufig Materialien mit guten Fließeigenschaften bevorzugt (z. B. PETG, ABS), um präzise, leichte Teile ohne Risse zu erhalten.

Wichtige Konstruktionsüberlegungen für die Dünnwand-Vakuumformung

Die Konstruktion von dünnwandigen Vakuumformteilen erfordert spezielle Richtlinien, um sicherzustellen, dass die dünnwandigen Teile sowohl funktional als auch herstellbar sind:

① Entnahmewinkel: Mit Winkeln von 5°-10° für weibliche Formen und 3°-5° für männliche Formen, um ein leichtes Entfernen zu ermöglichen, ohne die dünnen Wände zu beschädigen.

② Wanddicke: Streben Sie eine gleichmäßige Dicke an (0,5 mm-2 mm), um Schwachstellen zu vermeiden; bei unvorsichtiger Planung kann es zu ungleichmäßiger Dehnung kommen.

③ Vermeiden Sie Tiefschläge: Halten Sie die Ziehtiefen gering - idealerweise weniger als 75% der kleinsten oberen Breite des Teils - um übermäßiges Ausdünnen oder Reißen zu vermeiden.

④ Abgerundete Merkmale: Verwenden Sie große Radien (mindestens 3 mm) und glatte Ecken, um Spannungen und Risse in dünnen Wänden zu vermeiden.

⑤ Hinterschneidungen begrenzen: Minimieren Sie Hinterschneidungen oder Überstände, da sie die Entformung erschweren und zusätzliche Werkzeuge erforderlich machen können.

Anwendungen der Dünnwand-Vakuumformung

Die Dünnwand-Vakuumformung ist ein vielseitiges und kosteneffizientes Fertigungsverfahren, mit dem leichte, haltbare und präzise Kunststoffteile hergestellt werden können. Aufgrund seiner Effizienz bei der Herstellung komplexer Formen mit minimalem Materialabfall findet es in verschiedenen Branchen Anwendung. Zu den wichtigsten Anwendungen gehören:

1. Verpackung:

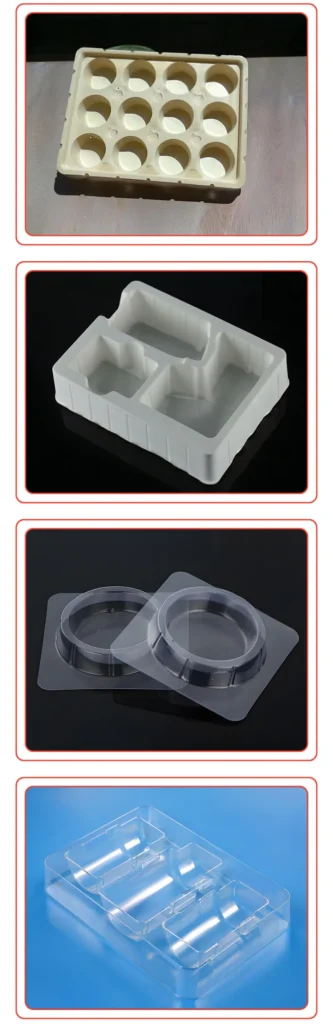

① Lebensmittelverpackungen: Schalen, Muschelschalen und Einwegbecher.

② Blisterverpackungen: Für Pharmazeutika, Elektronik oder Konsumgüter.

③ Einzelhandelsverpackungen: Individuell geformte Behälter für Kosmetika, Spielzeug oder Elektronik.

2. Konsumgüter:

① Einweggeschirr: Teller, Schüsseln und Besteck.

② Haushaltsgegenstände: Vorratsbehälter, Kühlschrankabdeckungen oder Duschwände.

③ Kosmetik-Behälter: Dünnwandige Tiegel, Deckel und Dosen.

3. Medizin & Gesundheitswesen:

① Sterile Tabletts: Für chirurgische Instrumente oder Verpackungen für medizinische Geräte.

② Einwegkomponenten: Probenbecher, Pillenbehälter oder Schutzhüllen.

4. Die Landwirtschaft:

① Setzlingstabletts: Dünnwandige, wiederverwendbare Pflanzenvermehrungsschalen.

② Schutzabdeckungen: Für Geräte oder Pflanzen.

Dünnwandige Lösungen für das Vakuumformen

Entdecken Sie langlebige, hochpräzise Tiefziehlösungen mit individueller Designunterstützung und Materialvielfalt. Fordern Sie noch heute ein Angebot an!

Leitfaden für kundenspezifisches Dünnwandtiefziehen (Dünnwandig)

- Automatisierung in der Dünnwand-Vakuumformung

- Herausforderungen und Lösungen beim Vakuumformen von dünnen Wänden

- Wie skaliert man die Produktion mit Dünnwand-Vakuumformung?

- Dünnwandige Vakuumformung vs. Dickwandige Vakuumformung

- Hochwertige, konsistente Dünnwandige Thermoformwerkzeuge

- Was sind die verschiedenen Arten von dünnwandigen Thermoformwerkzeugen?

Automatisierung in der Dünnwand-Vakuumformung

Die Automatisierung verändert das Dünnwand-Vakuumformen und steigert die Effizienz und Konsistenz. Hier erfahren Sie, wie moderne Technologie in den Prozess integriert wird:

① Robotergestützte Materialhandhabung: Roboter legen Kunststoffplatten in die Maschine ein und entnehmen die fertigen Teile, wodurch sich die manuelle Arbeit verringert und die Zykluszeiten verkürzt werden.

② CNC-Bearbeitung: Nach der Umformung schneiden CNC-Maschinen überschüssiges Material präzise von dünnwandigen Teilen ab, um saubere Kanten und Wiederholbarkeit zu gewährleisten.

③ Inline-Qualitätskontrollen: Automatische Sensoren überwachen Bogentemperatur, Vakuumdruck und Teileabmessungen in Echtzeit und zeigen Probleme an, bevor sie eskalieren.

④ Speicherprogrammierbare Steuerungen (PLCs): Diese Systeme steuern den gesamten Prozess - Erhitzen, Formen und Kühlen - mit voreingestellten Parametern und minimieren so menschliche Fehler.

Bei einer mittelgroßen Serie von 1000 Teilen kann die Automatisierung die Produktionszeit um 20-30% verkürzen und gleichzeitig die Gleichmäßigkeit verbessern, was für Industrien mit hoher Nachfrage eine entscheidende Neuerung darstellt.

Herausforderungen und Lösungen beim Vakuumformen von dünnen Wänden

Dünnwandiges Vakuumformen bietet zwar viele Vorteile, bringt aber auch Herausforderungen mit sich, denen sich die Hersteller stellen müssen:

1. Ungleichmäßige Ausdünnung:

① Herausforderung: Tiefzieharbeiten können das Material zu sehr dehnen, wodurch bestimmte Bereiche geschwächt werden.

② Lösung: Verwenden Sie Stopfenhilfswerkzeuge, die die Platte gleichmäßig vordehnen, bevor das Vakuum sie in die Form zieht.

2. Verziehen:

① Herausforderung: Dünne Teile können sich beim Abkühlen aufgrund von inneren Spannungen verziehen.

② Lösung: Optimieren Sie die Abkühlgeschwindigkeit mit Lüftern oder Wassernebel und verwenden Sie Vorrichtungen, um die Form des Teils während der Abkühlung zu halten.

3. Begrenztes Detail:

① Herausforderung: Das Vakuumformen hat im Vergleich zum Spritzgießen mit komplizierten Merkmalen zu kämpfen.

② Lösung: Kombiniert mit Druckumformung oder Nachbearbeitung für feinere Details.

Wie skaliert man die Produktion mit Dünnwand-Vakuumformung?

Die Skalierung vom Prototyp zur Vollproduktion in der Dünnwand-Vakuumformung erfordert eine strategische Planung. Hier erfahren Sie, wie Hersteller einen reibungslosen Übergang schaffen:

① Prototyping: Beginnen Sie mit kostengünstigen 3D-gedruckten oder hölzernen Formen, um Designs zu testen. Eine einzelne Prototypform kann schon ab $150 kosten.

② Kleine Stückzahlen: Wechseln Sie zu Aluminiumformen für Chargen von 100-500 Einheiten. Diese Formen sind langlebig und dennoch erschwinglich und bieten ein ausgewogenes Verhältnis zwischen Kosten und Qualität.

③ Großserienproduktion: Bei einer Stückzahl von 1000 und mehr erhöhen Mehrkavitätenwerkzeuge (die mehrere Teile auf einmal formen) den Ausstoß. Die Werkzeugkosten steigen, aber die Kosten pro Teil sinken erheblich.

④ Prozess-Optimierung: Optimieren Sie die Heizzeiten, die Vakuumstärke und den Beschnitt, um den Durchsatz zu maximieren, ohne die Qualität zu beeinträchtigen.

Dünnwandige Vakuumformung vs. Dickwandige Vakuumformung

Dünnwandiges Vakuumformen und Dickwandiges Vakuumformen sind zwei Varianten des Thermoformverfahrens, die sich in erster Linie durch die Dicke der verwendeten Kunststoffplatten und ihre Anwendungen unterscheiden.

1. Materialdicke:

① Dünne Spurweite: Kunststoffplatten mit einer Dicke von weniger als 1,5 mm (0,060 Zoll), die häufig in Rollen zur kontinuierlichen Verarbeitung geliefert werden.

② Schwere Spurweite: Verwendet Blätter von 1,5 mm (0,060 Zoll) bis 12,7 mm (0,500 Zoll) oder dicker, die in der Regel auf die richtige Größe zugeschnitten und einzeln zugeführt werden.

2. Anwendungen:

① Dünne Spurweite: Wird häufig für hochvolumige, leichte Einwegprodukte wie Verpackungsschalen, Clamshells, Blisterverpackungen und Lebensmittelbehälter verwendet.

② Schwere Spurweite: Wird für dauerhafte, strukturelle Teile wie Automobilkomponenten (z. B. Armaturenbretter), Gehäuse für medizinische Geräte und Industrieabdeckungen verwendet.

3. Prozessmerkmale:

① Dünne Spurweite: Kürzere Zykluszeiten aufgrund der schnellen Erwärmung und Abkühlung des dünnen Materials. Für mehr Effizienz wird häufig ein automatisches Schneiden und Stapeln integriert.

② Schwere Spurweite: Erfordert längere Erhitzungs- und Abkühlungszeiten, was zu einer langsameren Produktion führt, aber komplexere Formen und eine höhere Festigkeit der Teile ermöglicht.

4. Vorteile und Nachteile:

① Dünne Spurweite:

- Vorteile: Kostengünstig für die Massenproduktion, leicht und mit minimalem Abfallaufkommen.

- Nachteilig: Beschränkung auf einfachere Konstruktionen und weniger haltbare Teile.

② Schwere Spurweite:

- Vorteile: Erzeugt robuste, langlebige Teile mit größerer Designflexibilität (z. B. Hinterschneidungen, detaillierte Texturen).

- Nachteilig: Höhere Material- und Werkzeugkosten, langsamere Produktionsraten.

Hochwertige, konsistente Dünnwandige Thermoformwerkzeuge

Das Erreichen einer hohen Qualität und gleichbleibenden Qualität von dünnen Thermoformwerkzeugen ist entscheidend für die Herstellung einheitlicher Teile, insbesondere bei hohen Stückzahlen. Zu den Schlüsselfaktoren, die zur Formqualität beitragen, gehören:

1. Auswahl des Materials:

① Aluminium: Bevorzugt für Produktionsformen aufgrund seiner Langlebigkeit, hervorragenden Wärmeleitfähigkeit und der Fähigkeit, enge Toleranzen über Tausende von Zyklen einzuhalten.

② Komposit/Epoxid: Wird für Prototypen oder Kleinauflagen verwendet und bietet eine weniger haltbare, aber günstigere Alternative.

2. Präzision im Design:

① CAD/CAM-Werkzeuge: Die Formen werden mit computergestütztem Design (CAD) entworfen und mit computergestützter Fertigung (CAM) bearbeitet, um Genauigkeit und Wiederholbarkeit zu gewährleisten.

② Tiefgangswinkel und Radien: Die Einbeziehung von Entformungswinkeln (3-5 Grad) und glatten Radien gewährleistet eine einfache Teilefreigabe und verhindert eine Materialausdünnung.

3. Kühlsysteme:

① Kühlkanäle: Integrierte Kanäle sorgen für eine einheitliche Temperaturregelung, wodurch die Zykluszeiten verkürzt und eine gleichbleibende Teilequalität gewährleistet werden.

② Wärmemanagement: Eine wirksame Kühlung verhindert Verformungen und erhält die Maßstabilität bei dünnen Teilen.

4. Oberflächengüte:

① Poliert/Strukturiert: Eine polierte Form ergibt glänzende Teile, während strukturierte Oberflächen matte oder gemusterte Oberflächen erzeugen.

② Entlüftung: Strategisch platzierte Entlüftungslöcher lassen die Luft entweichen und sorgen dafür, dass sich der Kunststoff vollständig und fehlerfrei an die Form anpasst.

5. Herstellungstechniken:

① CNC-Bearbeitung: Die hochpräzise Bearbeitung gewährleistet genaue Formmerkmale, die für die Konsistenz bei großen Serien unerlässlich sind.

② Modulare Designs: Auswechselbare Einsätze ermöglichen schnelle Designänderungen, ohne dass die gesamte Form ausgetauscht werden muss.

Was sind die verschiedenen Arten von dünnwandigen Thermoformwerkzeugen?

Es gibt verschiedene Arten von Dünnwand-Tiefziehwerkzeugen, die jeweils auf spezifische Produktionsanforderungen, Budgets und Teileanforderungen zugeschnitten sind:

1. Aluminium-Formen:

Diese aus hochwertigem Aluminium gefertigten Formen sind die erste Wahl für Produktionsformen.

- Verwendung: Großserienproduktion von Verpackungen, Schalen und Behältern.

- Vorteile: Langlebig, hervorragende Wärmeübertragung und geeignet für feine Details.

- Nachteile: Höhere Anschaffungskosten.

2. Komposit-Formen:

Diese aus Epoxidharz oder Glasfaser hergestellten Formen sind leichter und weniger kostspielig.

- Verwendungszweck: Prototyping oder Kleinserienproduktion.

- Vorteile: Erschwinglich und schnell zu produzieren.

- Nachteile: Weniger haltbar, in der Regel nur 100-500 Zyklen.

3. Hölzerne Formen:

Konstruiert aus Hartholz oder Sperrholz für einfache Schalungsanforderungen.

- Verwendungszwecke: Einmalige Teile oder frühe Prototypen.

- Vorteile: Kostengünstig und schnell zu erstellen.

- Nachteile: Verschleißanfällig und nicht für die Produktion geeignet.

4. 3D-gedruckte Gussformen:

Hergestellt aus hitzebeständigen Polymeren oder Harzen im 3D-Druckverfahren.

- Verwendungszwecke: Schnelles Prototyping oder kundenspezifische Teile in kleinen Stückzahlen.

- Vorteile: Schnelle Produktion und Designflexibilität.

- Nachteile: Begrenzte Haltbarkeit und Hitzebeständigkeit.

5. Mehrkavitäten-Werkzeuge:

Verfügt über mehrere Kavitäten, um mehrere Teile gleichzeitig aus einer Platte zu formen.

- Verwendung: Hochvolumige Produktion für Effizienz.

- Vorteile: Steigert die Leistung und senkt die Kosten pro Teil.

- Nachteile: Kompliziert und kostspielig in der Gestaltung.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusion, Vakuumformung, Blasformen und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre vielfältigen Fertigungsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik-, Konsumgüter- und Verpackungsindustrie, wobei wir uns auf B2B-Partnerschaften konzentrieren und Lösungen in den Bereichen Extrusion, Thermoformung, Blasformen und Präzisionsformenbau anbieten.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com