Innovationen bei der Doppelblechumformung | Uplastech

Entdecken Sie die fortschrittliche Uplastech-Doppelblechumformungstechnologie für eine effiziente, hochwertige Kunststoffherstellung. Entdecken Sie unsere Lösungen noch heute!

Ressourcen für den vollständigen Leitfaden zur Doppelblechumformung

Was ist Doppelblechumformung? Umfassende Definition

Twin Sheet Forming, auch bekannt als Twin Sheet Thermoforming, ist ein fortschrittliches Kunststoffherstellungsverfahren, bei dem zwei separate Kunststoffplatten gleichzeitig erhitzt und geformt werden. Diese Platten werden dann präzise zusammengeführt und an bestimmten Punkten verschmolzen, in der Regel an ihren Rändern und an inneren Kontaktstellen, während sie sich noch in ihrem verformbaren, erhitzten Zustand befinden. Durch diese Verschmelzung entsteht ein einzelnes, integriertes Bauteil mit einer hohlen oder mehrwandigen Struktur.

Vollständiger technischer Name: Twin Sheet ThermoformingGängige Aliasnamen: Doppelblechumformung, Doppelwandumformung.

1. Grundprinzipien:

① Doppelblechheizung: Zwei verschiedene thermoplastische Platten werden unabhängig voneinander auf ihre optimale Formtemperatur erwärmt.

② Gleichzeitige oder aufeinanderfolgende Formung: Jede erhitzte Platte wird mit Hilfe von Vakuum, Druck oder einer Kombination aus beidem in oder über eine Form (oder Formhälften) gezogen. Dies kann gleichzeitig oder in schneller Folge geschehen.

③ Präzise Ausrichtung und Komprimierung: Die beiden geformten Bleche werden, während sie noch heiß sind und sich in ihren jeweiligen Formen befinden, unter erheblichem Druck zusammengeführt. Dieser Druck in Verbindung mit der Restwärme führt dazu, dass die Kontaktflächen der Bleche verschweißt oder verschmolzen werden, wodurch eine starke, hermetische Verbindung entsteht.

④ Erstellung einer hohlen Struktur: Der Raum zwischen den beiden Blechen, in dem sie nicht verschweißt sind, bildet das hohle Innere des Teils.

2. Grundlegende Konzepte:

① Thermoplaste: Das Verfahren wird ausschließlich für thermoplastische Kunststoffe verwendet, die durch Erwärmung wiederholt erweicht und durch Abkühlung gehärtet werden können.

② Werkzeuge: Erfordert zwei verschiedene Formen (Patrize oder Matrize oder eine Kombination), die die Form jeder Hälfte des endgültigen Teils bestimmen. Die Präzision dieser Werkzeuge ist entscheidend für die richtige Ausrichtung und Abdichtung.

③ Schweißnaht: Der Bereich, in dem die beiden Bleche verschmolzen werden, wird als Schweißnaht oder Quetschnaht bezeichnet. Die Unversehrtheit dieser Naht ist für die strukturelle Leistung des Teils von größter Bedeutung.

Grundprinzipien und Grundkonzepte der Doppelblechumformung

Die Genialität der Doppelblechumformung liegt in ihrer Fähigkeit, komplexe, hohle Teile mit hoher struktureller Integrität und potenziell unterschiedlichen Eigenschaften auf jeder Seite herzustellen. Mehrere Grundprinzipien bestimmen ihren Erfolg:

1. Materialkompatibilität und -auswahl:

① Beide Platten müssen schweißkompatibel sein, d. h. sie müssen aus demselben Material oder aus hochkompatiblen Co-Polymeren bestehen.

② Die Materialien müssen eine gute Schmelzfestigkeit und Durchbiegungsbeständigkeit aufweisen, um einer Erhitzung ohne übermäßige Ausdünnung oder Rissbildung vor der Formgebung standzuhalten.

③ Zu den gängigen Materialien gehören Polyethylen hoher Dichte (HDPE), Polypropylen (PP), Acrylnitril-Butadien-Styrol (ABS), hochschlagfestes Polystyrol (HIPS), Polycarbonat (PC) und thermoplastische Olefine (TPO).

2. Unabhängige Blattkontrolle:

① Moderne Doppelblechformmaschinen ermöglichen oft eine unabhängige Temperaturregelung für jedes Blech. Dies ist von entscheidender Bedeutung, wenn Bleche mit unterschiedlichen Dicken, Farben oder sogar leicht unterschiedlichen Materialzusammensetzungen verwendet werden (auch wenn dies eine Herausforderung darstellt).

② Diese Steuerung sorgt dafür, dass beide Bleche gleichzeitig ihre ideale Formtemperatur erreichen.

3. Druck und Vakuum Anwendung:

① Normalerweise werden die erhitzten Bleche mit Hilfe von Vakuum in die Hohlräume der Form gezogen, um eine gute Definition zu gewährleisten.

② Luftdruck kann zwischen den Blechen (Vorblasen) oder hinter den Blechen (Druckformen) angewendet werden, um die Materialverteilung zu unterstützen und schärfere Details zu erzielen.

③ Die abschließende Kompressionsphase (Pressen) ist entscheidend für das Erreichen einer starken Schweißnaht.

4. Entwurf und Konstruktion von Werkzeugen:

① Die Werkzeuge müssen robust sein, um den Umform- und Presskräften standzuhalten.

② Präzise Ausrichtungsmechanismen sind unerlässlich, um sicherzustellen, dass die beiden Hälften korrekt aufeinandertreffen.

③ Die Entlüftung ist wichtig, um die zwischen der Platte und der Form eingeschlossene Luft abzuführen.

④ Kühlkanäle in den Formen tragen zur Verfestigung des Teils und zur Reduzierung der Zykluszeiten bei.

⑤ Absperr- oder Quetschbereiche in den Werkzeugen definieren die Schweißlinien und müssen für optimalen Materialfluss und Verschmelzung ausgelegt sein.

5. Optimierung der Zykluszeit:

① Die Gesamtzykluszeit umfasst das Einlegen der Bleche, das Erwärmen, das Formen, das Pressen/Schweißen, das Abkühlen und das Auswerfen der Teile.

② Effizientes Heizen und Kühlen sind der Schlüssel zur Minimierung der Zykluszeiten.

Klassifizierungen und Arten von Doppelblechumformungsverfahren

Die Doppelblechumformung kann anhand verschiedener Faktoren klassifiziert werden und bietet unterschiedliche Möglichkeiten:

1. Basierend auf der Maschinenkonfiguration:

① Pendelmaschinen: Die Bleche werden eingelegt, in einer Ofenstation erhitzt und dann zu einer Formstation "gependelt". Geeignet für die Produktion mittlerer Stückzahlen und größerer Teile.

② Rotierende Maschinen (Karussell): Verfügt über mehrere Stationen (z. B. Beladen, Erhitzen, Formen, Kühlen/Entladen), die in einem kreisförmigen Karussell angeordnet sind. Während sich das Karussell dreht, durchlaufen die Bleche jede Stufe. Ideal für höhere Produktionsmengen und verbesserte Effizienz.

③ Inline-Maschinen: Die Bleche werden von Rollen oder vorgeschnittenen Stapeln zugeführt und linear durch die Heiz-, Form- und Beschneidestufen bewegt. Geeignet für die Produktion kleinerer Teile in sehr hohen Stückzahlen.

2. Basierend auf dem Umformdruck:

① Vakuum-Doppelbogenformung: Das Ziehen der Bleche in die Formen erfolgt hauptsächlich mit Hilfe von Vakuum. Einfacher, aber möglicherweise mit Einschränkungen bei Details und Ziehtiefe.

② Druck-Doppelblechumformung: Verwendet Luftdruck zusätzlich zu oder anstelle von Vakuum, um die Platten gegen die Formen zu drücken. Ermöglicht schärfere Details, strukturierte Oberflächen und das Formen von komplexeren Formen.

③ Abgestimmtes Werkzeug Twin Sheet Forming: Bei der Doppelblechumformung werden zwar immer angepasste Werkzeuge für das Pressen verwendet, aber dies kann sich auch auf Verfahren beziehen, bei denen beide Werkzeughälften durch präzise Wechselwirkungen zwischen Kavität und Kern während der eigentlichen Umformphase und nicht nur beim Pressen/Schweißen wesentlich zur Gestaltung komplexer innerer und äußerer Merkmale beitragen.

3. Basierend auf der Komplexität der Teile und den Merkmalen:

① Basis-Hohlkörper: Einfache geschlossene Strukturen wie Tanks oder Schwimmer.

② Teile mit interner Verstärkung: Durch die Gestaltung spezifischer innerer Kontaktpunkte können Rippen oder Verstärkungsstrukturen innerhalb des Hohlraums gebildet werden.

③ Teile mit gekapselten Komponenten: Elemente wie Schaumstoff zur Isolierung, Metallverstärkungen oder Befestigungselemente können zwischen die Bleche gelegt werden, bevor sie zusammengeschweißt werden.

④ Multi-Material-Teile (anspruchsvoll): Obwohl in der Regel dasselbe Material verwendet wird, ist es theoretisch möglich, Teile aus verschiedenen Materialien für jedes Blech zu fertigen, wenn sie schweißkompatibel sind. Dies ist jedoch komplex und weniger üblich.

Vielfältige Anwendungen: Wo wird Twin Sheet Forming eingesetzt?

Die Vielseitigkeit der Doppelblechumformung ermöglicht den Einsatz in zahlreichen Branchen:

① Automobilindustrie: Luftkanäle, Luftverteiler, Flüssigkeitsbehälter (Kühlmittel, Waschflüssigkeit), Innenverkleidungsteile, Ladeflächen, Sitzlehnen, Unterbodenschutz, Lkw-Ladeflächenauskleidung.

② Industrie und Materialtransport: Paletten, Versandbehälter, Staukästen, Maschinengehäuse, Gerätegehäuse, chemische Tanks, Rutschen, Trichter.

③ Medizinisch: Gehäuse für medizinische Geräte, Tabletts, Gehäuse für Diagnosegeräte, Komponenten für Mobilitätshilfen.

④ Freizeit- und Konsumgüter: Kajakrümpfe, Kühlboxendeckel, Fahrzeugladungsträger, Spielplatzgeräte, Möbelteile (z. B. Stuhlschalen), Schlitten.

⑤ Bauen & Konstruktion: Betonschalungen, Lüftungselemente, Entwässerungsprodukte, tragbare Sanitäreinheiten.

⑥ Luft- und Raumfahrt: Lüftungskanäle, Innenteile, Frachtcontainer (wo Leichtgewicht und Festigkeit entscheidend sind).

Doppelblechumformung in Aktion (Manufacturing Focus)

1. Automobil-Luftkanäle:

Klimaanlagenkanäle in Fahrzeugen sind oft komplexe, hohle Formen, die die Luft effizient leiten sollen. Die Doppelblechumformung ermöglicht glatte Innenflächen für den Luftstrom und die Integration von Befestigungspunkten, und das alles in einem leichten Bauteil. Bei moderaten Stückzahlen ist dies oft kostengünstiger als das Blasformen.

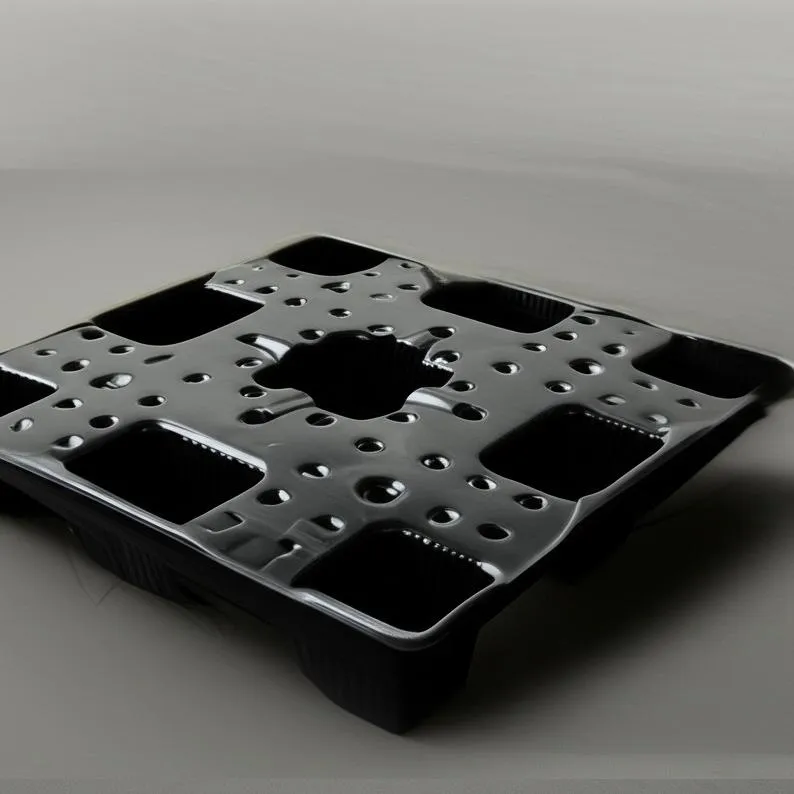

2. Schwergewichtige Paletten:

Kunststoffpaletten, die im Twin-Sheet-Forming-Verfahren hergestellt werden, können mit internen Verstärkungsrippen versehen werden, was sie außergewöhnlich stabil, langlebig und widerstandsfähig gegen Stöße und Chemikalien macht. Sie bieten eine hygienische und langlebige Alternative zu Holzpaletten.

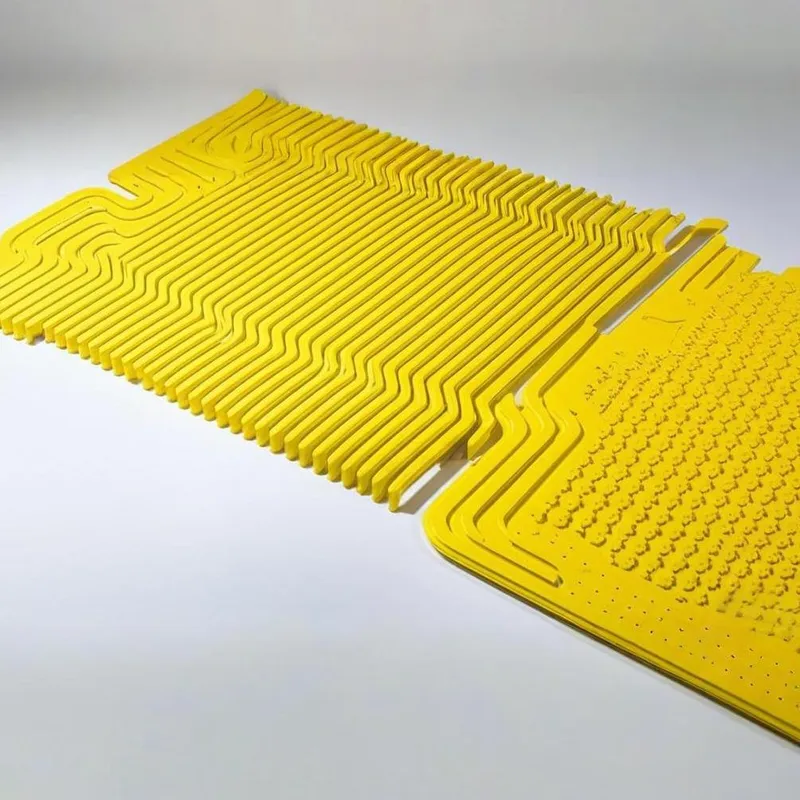

3. Gehäuse für industrielle Anlagen:

Gehäuse für Pumpen, Generatoren oder elektronische Systeme profitieren von der robusten, doppelwandigen Konstruktion. Durch Doppelblechumformung können ästhetisch ansprechende, stoßfeste Gehäuse mit eingeformten Merkmalen wie Griffen oder Lüftungsöffnungen hergestellt werden. Die Werkzeugkosten sind bei solch großen Teilen deutlich niedriger als beim Spritzgießen.

4. Kajak-Rümpfe:

Viele moderne Kajaks werden aus doppelt gebogenem HDPE hergestellt. Durch dieses Verfahren entsteht ein schwimmfähiger, stoßfester Rumpf, der nahtlos ist (mit Ausnahme der zentralen Schweißnaht, die sehr stabil ist). Ein weiterer Vorteil ist die Möglichkeit, Deck und Rumpf in verschiedenen Farben zu gestalten (wenn die Platten vor dem Formen entsprechend beschickt werden).

Doppelblechumformung vs. alternative Verfahren: Ein vergleichender Überblick

| Merkmal | Doppelblechumformung | Einzelblatt-Tiefziehen | Blasformen | Rotationsgießen | Spritzgießen |

|---|---|---|---|---|---|

| Hohle Teile | Ja (Hauptstärke) | Nein (Teile mit offener Stirnseite) | Ja (ausgezeichnet für Hohlräume) | Ja (ausgezeichnet für Hohlräume) | Möglich (Gas-Assist, etc.), aber komplex |

| Werkzeugkosten | Mäßig | Niedrig | Mäßig bis hoch | Gering bis mäßig | Sehr hoch |

| Stück Teil Kosten | Mäßig | Niedrig | Mäßig (kann bei hohem Volumen niedrig sein) | Mäßig bis hoch (lange Zyklen) | Gering (bei sehr hohen Vol.) |

| Zykluszeit | Mäßig | Schnell | Schnell (für Extrusionsblasen) | Sehr langsam | Sehr schnell |

| Stärke | Gut bis Ausgezeichnet | Angemessen bis gut | Gut bis Ausgezeichnet | Ausgezeichnet (einheitliche Wände) | Ausgezeichnet |

| Entwurf Detail | Gut | Angemessen bis gut | Fair (nur extern gut definiert) | Mittelmäßig (weniger scharfe Details) | Ausgezeichnet |

| Wanddicke | Variabel, etwas Kontrolle | Variabel (Ausdünnung beim Ziehen) | Variabel (kann etwas kontrolliert werden) | Sehr einheitlich | Ausgezeichnete Kontrolle |

| Materialien | Thermoplastische Kunststoffe | Thermoplastische Kunststoffe | Thermoplastische Kunststoffe (vor allem PE, PP, PET) | Thermoplaste (vor allem PE), einige Duroplaste | Breite Palette an Thermoplasten, Duroplasten |

| Ideales Volumen | Niedrig bis mittel (Hunderte bis Tausende) | Niedrig bis Hoch | Mittel bis sehr hoch | Niedrig bis mittel | Sehr hoch (Zehntausende bis Millionen) |

| Teil Größe | Klein bis sehr groß | Klein bis Groß | Klein bis Groß | Klein bis sehr groß | Klein bis Groß (sehr groß ist teuer) |

Hinweis zu Silikonprodukten: Das Doppelblechverfahren wird normalerweise nicht für Silikonprodukte verwendet. Silikone sind wärmehärtende Elastomere (oder Flüssigsilikonkautschuk - LSR), die verschiedene Verarbeitungsmethoden wie Formpressen, Spritzgießen oder Flüssigspritzgießen erfordern. Der Aspekt des "Thermoformens" bezieht sich auf Thermoplaste, die bei Erwärmung erweichen und wieder aushärten.

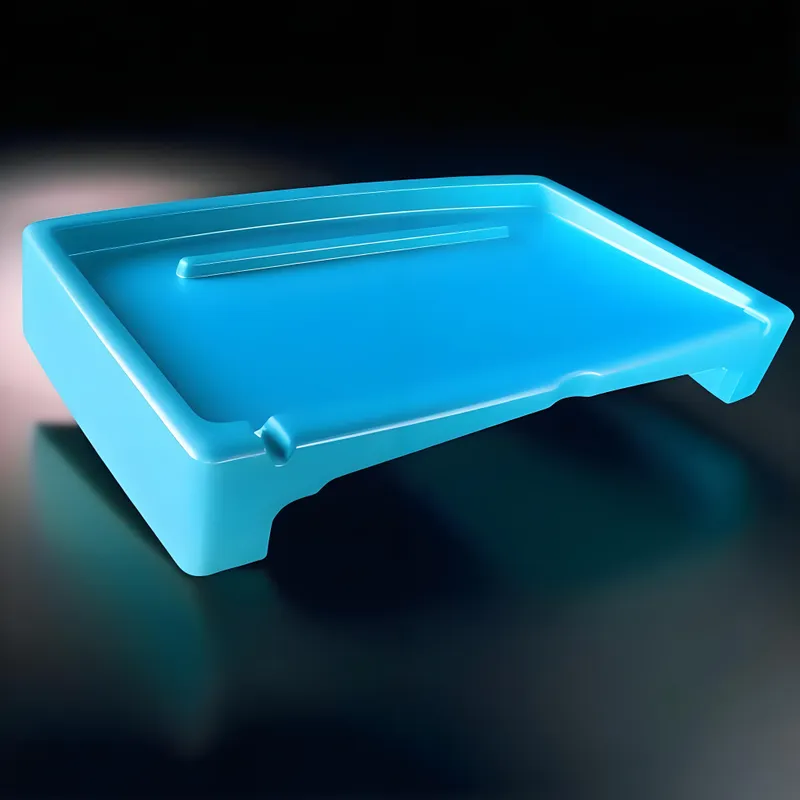

Kundenspezifische Lösungen für hochfeste Kunststoffhohlkörper

Entdecken Sie, wie die Doppelblechumformung Ihren Produkten Innovation verleiht. Wir bieten hochfeste, leichte, flexibel gestaltete Kunststoffhohlkörper für die Automobilindustrie, die Medizintechnik, die Industrie und vieles mehr.

Ressourcen für den vollständigen Leitfaden zur Doppelblechumformung

- Abwägen der Optionen: Vorteile der Doppelblechumformung

- Beschränkungen verstehen: Nachteile der Doppelblechumformung

- Hauptmerkmale und Materialeigenschaften bei der Doppelblechumformung

- Der Prozess der Doppelblechumformung: Eine schrittweise Aufschlüsselung

- Kritische Parameter und Einflussfaktoren bei der Doppelblechumformung

- Wesentliche Designüberlegungen für eine erfolgreiche Doppelblechumformung

Abwägen der Optionen: Vorteile der Doppelblechumformung

Die Doppelblechumformung bietet mehrere überzeugende Vorteile gegenüber anderen Kunststoffherstellungsverfahren:

1. Hohle, doppelwandige Konstruktionen: Der Hauptvorteil besteht darin, dass leichte und dennoch stabile Teile hergestellt werden können.

2. Hohes Verhältnis von Festigkeit zu Gewicht: Ideal für Anwendungen, die strukturelle Integrität ohne übermäßige Masse erfordern.

3. Geringere Werkzeugkosten (im Vergleich zum Spritzgießen/Blow Molding): Die Werkzeuge werden in der Regel aus Aluminium hergestellt, das kostengünstiger und schneller zu produzieren ist als die Stahlformen, die für das Spritzgießen oder die meisten Blasformverfahren erforderlich sind, insbesondere für große Teile. Dies macht sie für kleine bis mittlere Produktionsmengen wirtschaftlich.

4. Flexibilität bei der Gestaltung:

- Fähigkeit, komplexe Geometrien und unterschiedliche Wandstärken in verschiedenen Bereichen zu formen.

- Für jedes Blatt können unterschiedliche Farben oder Materialien verwendet werden (sofern sie kompatibel sind).

- Auf jeder Seite des Teils können unterschiedliche Texturen angebracht werden.

- Interne Merkmale wie Rippen und Vorsprünge können integriert werden.

5. Verkapselungsfähigkeit: Verstärkungen (Metall, Holz), Isolierungen (Schaumstoff) oder andere Komponenten können vor dem Schweißen zwischen die Platten gelegt werden.

6. Nahtloses Erscheinungsbild (weitgehend): Die Teile haben ein sauberes Aussehen mit einer einzigen, gut kontrollierten Schweißnaht.

7. Gute Stoßfestigkeit: Die doppelwandige Struktur kann Aufprallenergie effektiv absorbieren.

8. Fähigkeit zur Herstellung großer Teile: Das Verfahren eignet sich gut für die Herstellung sehr großer Teile, die im Spritzguss unerschwinglich oder technisch schwierig wären.

Beschränkungen verstehen: Nachteile der Doppelblechumformung

Trotz ihrer Vorteile hat die Doppelblechumformung auch ihre Grenzen:

① Höhere Stückkosten (im Vergleich zum Einzelblatt-Tiefziehverfahren): Der Materialverbrauch ist doppelt so hoch und das Verfahren ist komplexer.

② Langsamere Zykluszeiten (im Vergleich zum Spritzgießen): Das Erwärmen, Formen von zwei Platten, Pressen und Abkühlen dauert länger und ist daher weniger geeignet für extrem hohe Stückzahlen, wie sie beim Spritzgießen üblich sind.

③ Wesentliche Beschränkungen: In erster Linie auf Thermoplaste beschränkt. Einige Materialien haben möglicherweise keine ausreichende Schmelzfestigkeit für Tiefzieharbeiten oder komplexe Geometrien.

④ Konstruktionsbeschränkungen:

- Scharfe Innenecken können ohne Ausdünnung schwer zu erreichen sein.

- Die Aufrechterhaltung einer perfekt gleichmäßigen Wandstärke bei komplexen Geometrien ist eine Herausforderung.

- Der Schweißflansch (Quetschkante) ist ein notwendiges Merkmal und muss bei der Konstruktion berücksichtigt (und oft beschnitten) werden.

⑤ Die Integrität der Schweißnaht ist entscheidend: Die Festigkeit des Teils hängt stark von der Qualität der Schweißnaht zwischen den beiden Blechen ab. Die Prozesskontrolle ist entscheidend.

⑥ Sekundäre Operationen oft erforderlich: Das Beschneiden des Schweißflansches ist fast immer erforderlich. Andere Arbeiten wie Bohren oder Montage können ebenfalls erforderlich sein.

Hauptmerkmale und Materialeigenschaften bei der Doppelblechumformung

Der Erfolg eines Doppelblechformteils ist untrennbar mit den Eigenschaften des gewählten Materials und den durch das Verfahren selbst vermittelten Merkmalen verbunden.

1. Erreichte Hauptmerkmale des Teils:

① Strukturelle Steifigkeit: Der I-Träger-Effekt, der durch die beiden Wände und den eingeschlossenen Luftraum entsteht, sorgt für eine hervorragende Steifigkeit.

② Wasserdichte/luftdichte Dichtungen: Ordnungsgemäß ausgeführte Schweißnähte schaffen hermetisch dichte Bauteile, die für Tanks und Behälter unerlässlich sind.

③ Thermische und akustische Isolierung: Der Luftspalt zwischen den Platten sorgt für eine natürliche Isolierung. Diese kann durch die Verwendung von Schaumstoff verstärkt werden.

④ Ästhetische Optionen: Möglichkeit, vorgefärbte Platten zu verwenden, jede Formhälfte mit einer anderen Struktur zu versehen oder sogar Platten mit unterschiedlichen Oberflächen zu verwenden (z. B. Hochglanz auf der einen Seite, matt auf der anderen).

⑤ Interne Merkmale: Komplexe Innenverrippungen oder Kiss-off-Punkte (an denen sich die beiden Bleche berühren und intern verschweißt werden) können entworfen werden, um die Festigkeit zu erhöhen oder separate Abteile zu schaffen.

2. Kritische Materialeigenschaften für die Doppelblechumformung:

① Schmelzfestigkeit: Die Fähigkeit der erhitzten Kunststoffplatte, vor und während der Formgebung unter ihrem eigenen Gewicht nicht durchzuhängen oder zu reißen. Entscheidend für große Teile oder Tiefziehteile.

② Ziehbarkeit/Formbarkeit: Das Ausmaß, in dem ein Material gedehnt und geformt werden kann, ohne dass es übermäßig dünn wird, reißt oder andere Fehler aufweist.

③ Schlagzähigkeit: Dies ist besonders wichtig für Materialien wie HDPE, TPO und PC, die in Anwendungen eingesetzt werden, die eine lange Lebensdauer erfordern (z. B. Paletten, Automobilteile).

④ Schweißbarkeit: Das Material muss unter Hitze und Druck leicht mit sich selbst verschmelzen, damit eine starke, dauerhafte Verbindung entsteht.

⑤ Thermische Stabilität: Widerstandsfähigkeit gegen Zersetzung bei Umformtemperaturen.

⑥ Durchbiegungswiderstand: Während der Erhitzungsphase ist es wichtig zu verhindern, dass das Blech zu sehr durchhängt und die Heizelemente berührt oder zu dünn wird.

⑦ Wärmeausdehnungskoeffizient: Beeinflusst die Schrumpfung und den möglichen Verzug beim Abkühlen des Teils. Gleichbleibende Materialeigenschaften sind entscheidend.

⑧ Chemische Beständigkeit: Wichtig für Tanks, Behälter oder Teile, die verschiedenen Flüssigkeiten oder Umgebungen ausgesetzt sind.

⑨ UV-Stabilität: Für Außenanwendungen benötigen die Materialien oft UV-Inhibitoren, um eine Zersetzung zu verhindern.

Der Prozess der Doppelblechumformung: Eine schrittweise Aufschlüsselung

Um die Komplexität und die Kontrollpunkte des Doppelblechumformungsprozesses zu verstehen, ist es wichtig, die einzelnen Schritte zu kennen:

1. Blatt laden:

- Zwei separate thermoplastische Platten werden in einzelne Rahmen oder Träger eingespannt. Die Platten können vorgeschnitten oder für kleinere Teile von Rollen zugeführt werden.

- Richtiges Einspannen ist wichtig, um ein Verrutschen zu verhindern und eine gleichmäßige Spannung während des Erhitzens und Formens zu gewährleisten.

2. Heizung:

- Beide Bleche werden zu einer Ofenstation transportiert (oder bei einigen Maschinen an Ort und Stelle erhitzt).

- Die Beheizung erfolgt in der Regel mit Strahlungsheizungen (z. B. Keramik, Quarz oder Halogen).

- Eine exakte Temperaturkontrolle ist entscheidend. Die Bleche müssen ihre spezifische, gleichmäßige Umformtemperatur erreichen. Eine Überhitzung kann zu Beschädigungen oder übermäßiger Durchbiegung führen; eine Unterhitzung führt zu schlechter Formung und schwachen Schweißnähten.

- Häufig überwachen berührungslose Infrarot-Pyrometer (IR-Pyrometer) die Blechtemperatur. Die Zonenerwärmung kann eingesetzt werden, um Bereiche der Platte selektiv mehr oder weniger zu erwärmen und so die Materialverteilung zu unterstützen.

3) (Optional) Vorstreckung / Vorblasen:

- Um die Materialverteilung bei tiefen oder komplexen Teilen zu verbessern, kann ein leichter Luftdruck (Vorblasen) zwischen die Platte und die Form eingebracht werden, um die Platte nach oben zu wölben, oder es kann eine Stopfhilfe (mechanischer Stempel) verwendet werden, um das Material in tiefere Hohlräume vorzustrecken. Dies trägt dazu bei, eine übermäßige Ausdünnung in kritischen Bereichen zu verhindern.

4. Formung:

- Die erhitzten, biegsamen Platten werden auf die jeweiligen Formen (männlich, weiblich oder eine Kombination) übertragen.

- Durch kleine Löcher in den Formen wird ein Vakuum angelegt, das die Platten nach unten zieht, damit sie sich den Konturen der Form anpassen.

- Gleichzeitig oder alternativ kann Luftdruck auf die Nichtformseite der Bleche ausgeübt werden, um sie fest gegen die Formflächen zu drücken und so eine bessere Detailgenauigkeit zu erreichen (Druckumformung).

5. Pressen und Schweißen (Fusion):

- Während die geformten Bleche noch heiß sind und durch Vakuum/Druck in ihren jeweiligen Formen gehalten werden, werden die beiden Formhälften (Platten) unter hoher Kraft zusammengeführt.

- Die Kanten der beiden Platten (und alle in die Formen eingearbeiteten Kontaktpunkte) werden zusammengepresst. Die Kombination aus Restwärme und Druck führt dazu, dass das thermoplastische Material verschmilzt und eine dauerhafte Schweißnaht entsteht.

- Die Gestaltung des "Quetsch-" oder "Absperr"-Bereichs an den Formen ist hier entscheidend. Er muss den Materialfluss und das effektive Schweißen ermöglichen und gleichzeitig überschüssiges Material sauber abtrennen oder einen definierten Flansch bilden.

6. Kühlung:

- Das neu geformte und geschweißte Teil wird in den geschlossenen Formen unter Druck gehalten, während es abkühlt und erstarrt.

- Die Abkühlung wird häufig dadurch beschleunigt, dass Wasser durch Kanäle in den Aluminiumformen zirkuliert.

- Eine ausreichende und gleichmäßige Abkühlung ist unerlässlich, um die Maßhaltigkeit zu erhalten und Verzug zu vermeiden. Die Abkühlzeit ist ein wesentlicher Teil des gesamten Zyklus.

7. Entformung/Teilentnahme:

- Sobald das Teil ausreichend abgekühlt und verfestigt ist, öffnen sich die Formen.

- Luftauswerfer oder mechanische Auswerfer können das Herauslösen des Teils aus den Formen unterstützen.

- Roboter oder Bediener entnehmen das fertige Teil.

8. Beschneiden und Endbearbeitung:

- Überschüssiges Material um den Schweißflansch herum (Grat oder Quetschkante) muss entfernt werden. Dies geschieht in der Regel mit CNC-Fräsen, Stanzen oder manuellen Methoden.

- Weitere sekundäre Arbeitsschritte wie das Bohren von Löchern, der Einbau von Einsätzen (falls nicht gekapselt) oder die Montage können folgen.

Kritische Parameter und Einflussfaktoren bei der Doppelblechumformung

Eine Vielzahl von Parametern kann die Qualität und Konsistenz von Doppelblechformteilen beeinflussen:

1. Blatt Temperatur: Der kritischste Parameter. Er muss für jedes Blatt gleichmäßig und für das jeweilige Material optimal sein.

2. Aufheizzeit: Steht in direktem Zusammenhang mit der Temperatur des Blechs; zu kurz führt zu Unterhitzung, zu lang zu Überhitzung/Durchhängen.

3. Formtemperatur: Beeinflusst die Abkühlungsgeschwindigkeit, die Oberflächengüte und die Gefahr von Verzug. Eine konstante Formtemperatur ist entscheidend.

4. Vakuumniveau und Timing: Ein unzureichendes Vakuum führt zu einer schlechten Schärfe; eine zu späte oder zu frühe Anwendung kann Probleme verursachen.

5. Luftdruck (falls verwendet): Niveau und Zeitpunkt für die Druckformung oder das Vorblasen.

6. Presskraft (Tonnage): Für eine starke Schweißnaht ist eine ausreichende Kraft erforderlich, ohne dass das Teil gequetscht wird.

7. Pressen/Schweißzeit: Die Bleche werden bei Schweißtemperatur unter Druck gehalten.

8. Abkühlzeit: Sie muss ausreichend sein, damit das Teil beim Entformen erstarrt und seine Form behält.

9. Materialeigenschaften: Schmelzindex, Schmelzfestigkeit, Durchbiegungsfestigkeit, Dickentoleranz der Rohplatten.

10. Konstruktion von Werkzeugen: Entlüftung, Quetschungsdesign, Anordnung der Kühlkanäle, Ausrichtungsgenauigkeit.

11. Umgebungsbedingungen: Extreme Temperatur- oder Feuchtigkeitsschwankungen in der Anlage können das Materialverhalten und die Erwärmung beeinflussen.

Wesentliche Designüberlegungen für eine erfolgreiche Doppelblechumformung

Die Konstruktion von Teilen speziell für die Doppelblechumformung ist entscheidend für die Herstellbarkeit, Leistung und Kosteneffizienz:

1. Entwurfswinkel:

Großzügige Entformungswinkel (in der Regel 3 bis 5 Grad oder mehr pro Seite) sind an allen vertikalen Wänden unerlässlich, um die Entnahme der Teile aus den Formen zu erleichtern.

2. Radien und Filets:

Vermeiden Sie scharfe Ecken. Verwenden Sie großzügige Radien an allen Innen- und Außenecken, um Materialausdünnung, Spannungskonzentrationen und Rissbildung zu vermeiden.

3. Variation der Wanddicke:

Beachten Sie, dass die Wandstärke variiert. Bereiche, die stärker gedehnt werden, sind dünner. Konstruieren Sie so, dass die kritischen Mindestwandstärken eingehalten werden. Ziehen Sie Verrippungen oder Kiss-Offs für die Festigkeit in Betracht, wenn eine Ausdünnung ein Problem darstellt.

4. Schweißflansch / Pinch-Off-Design:

- Lassen Sie Platz für den Schweißflansch.

- Die Gestaltung des Quetschbereichs im Werkzeug bestimmt die Qualität der Schweißnaht und die Leichtigkeit des Abschneidens.

- Sorgen Sie für ausreichend Material für eine robuste Schweißnaht.

5. Ziehungsverhältnis:

Das Verhältnis zwischen der Tiefe des Zuges und der Öffnung. Tieferes Ziehen führt zu mehr Ausdünnung. Halten Sie das Ziehverhältnis für das gewählte Material angemessen. (z. B. bedeutet ein Ziehverhältnis von 1:1, dass die Tiefe gleich der Breite/Länge ist). Höhere Ziehverhältnisse (z. B. 3:1 oder 4:1) werden zunehmend schwieriger.

6. Interne "Kiss-Off"-Funktionen:

Dabei handelt es sich um Punkte oder Rippen, an denen sich die beiden Bleche berühren und von innen verschweißen. Sie erhöhen die Steifigkeit und Festigkeit erheblich. Planen Sie ihre Anordnung und Größe sorgfältig.

7. Hinterschneidungen:

Dies ist mit einklappbaren Kernen, Nocken oder anderen beweglichen Werkzeugkomponenten möglich, aber sie erhöhen die Komplexität und die Kosten der Werkzeugausrüstung.

8. Oberflächenbeschaffenheit und Textur:

Auf die Formoberflächen können Texturen aufgebracht werden, um sie auf das Kunststoffteil zu übertragen. Dadurch können kleinere Unvollkommenheiten verdeckt und die Ästhetik verbessert werden.

9. Toleranzen:

Bei der Doppelblechumformung sind die Toleranzen in der Regel geringer als beim Spritzgießen. Berücksichtigen Sie dies bei der Konstruktion. Typische Toleranzen können ±0,5 mm bis ±1,5 mm oder mehr betragen, je nach Größe und Komplexität des Teils.

10. Auswahl des Materials:

Wählen Sie die Materialien nach den Anforderungen der Endanwendung (Festigkeit, chemische Beständigkeit, Temperaturbeständigkeit, UV-Stabilität) und ihrer Eignung für die Doppelblechumformung (Schmelzfestigkeit, Ziehbarkeit) aus.

Design und Kosteneffizienz für komplexe hohle Strukturen erschließen

Entdecken Sie die Möglichkeiten des Thermoformens von Doppelplatten. Durch das gleichzeitige Formen und Verschmelzen von zwei Kunststoffplatten können wir Teile mit komplexen Innenstrukturen, doppelten Wänden und hoher Integration herstellen und gleichzeitig die Produktionskosten optimieren.

Ressourcen für den vollständigen Leitfaden zur Doppelblechumformung

- Design für Herstellbarkeit: Bewährte Praktiken für die Doppelblechumformung

- Fehlersuche bei häufigen Problemen in der Doppelblechumformung

- Qualitätskontrolle und Inspektion bei Doppelblechformteilen

- Entscheidungshilfe: Ist Twin Sheet Forming das Richtige für Ihr Projekt?

- Verwandte Fertigungstechnologien und Konzepte

- Zukünftige Trends und Innovationen in der Doppelblechumformung

Design für Herstellbarkeit: Bewährte Praktiken für die Doppelblechumformung

Die Einhaltung der DFM-Grundsätze (Design for Manufacturability) ist der Schlüssel zur Herstellung hochwertiger, kostengünstiger Doppelblechteile:

1. Vereinfachen Sie die Geometrie wo immer möglich:

Komplexe Formen erhöhen die Werkzeugkosten und die Anforderungen an die Bearbeitung.

2. Gleichmäßige Nennwanddicke beibehalten:

Obwohl Abweichungen unvermeidlich sind, sollten Sie mit einer gleichmäßigen Nennblechdicke und Konstruktionsmerkmalen beginnen, die eine übermäßige lokale Ausdünnung minimieren.

3. Radien maximieren:

Großzügige Radien (mindestens die 3-fache Materialstärke, idealerweise mehr) verbessern den Materialfluss, verringern die Spannung und verhindern das Reißen.

4. Angemessenen Entwurf einbeziehen:

Mindestens 3° pro Seite sind ein guter Ausgangspunkt; mehr ist besser, insbesondere bei strukturierten Oberflächen oder Tiefziehern.

5. Definieren Sie die Schweißstellen eindeutig:

Stellen Sie sicher, dass sich die Schweißnähte in Bereichen befinden, die die Quetschung vertragen und die strukturelle Integrität gewährleisten. Vermeiden Sie kritische Funktionsmerkmale in unmittelbarer Nähe der Schweißnähte.

6. Effektive Verabschiedungen gestalten:

- Achten Sie auf eine ausreichende Oberfläche für eine starke innere Schweißnaht.

- Vermeiden Sie Kiss-Offs, die zu Lufteinschlüssen führen.

- Berücksichtigen Sie die Auswirkungen auf den Materialfluss aus beiden Blättern.

7. Berücksichtigung von Schwund:

Alle Kunststoffe schrumpfen beim Abkühlen. Berücksichtigen Sie bei der Konstruktion von Werkzeugen die materialspezifischen Schrumpfungsraten.

8. Berücksichtigen Sie die Beschneidungsanforderungen:

Konstruieren Sie die Teile so, dass das Trimmen einfach ist und die Integrität des Teils nicht beeinträchtigt wird. Sorgen Sie für einen leichten Zugang zu den Beschneidungswerkzeugen.

9. Frühzeitige Planung der Verkapselung:

Wenn Einsätze oder andere Komponenten eingekapselt werden sollen, müssen die Formen so gestaltet werden, dass sie während der Formgebung genau positioniert und gehalten werden.

10. Geben Sie Toleranzen realistisch an:

Verstehen Sie die Prozessfähigkeit und legen Sie die Toleranzen nicht zu hoch an, da dies die Kosten erhöht.

11. Kommunizieren Sie mit dem Hersteller:

Eine frühzeitige Zusammenarbeit zwischen dem Konstrukteur und dem Spezialisten für die Doppelblechumformung ist entscheidend, um das Design für den Prozess zu optimieren.

Fehlersuche bei häufigen Problemen in der Doppelblechumformung

| Problem | Mögliche Ursachen | Lösungen |

|---|---|---|

| Schlechte Schweißnaht/Delamination | Unzureichende Temperatur des Blechs, unzureichende Presskraft, falsche Schweißzeit, verunreinigte Blechoberflächen, unverträgliche Materialien, schlechtes Design der Quetschstelle. | Erhöhen Sie die Blech-/Formtemperatur, erhöhen Sie die Pressentonnage, optimieren Sie die Schweißzeit, reinigen Sie die Bleche, überprüfen Sie die Materialkompatibilität, gestalten Sie die Quetschstelle neu. |

| Übermäßige Ausdünnung / Löcher | Überhitzung, scharfe Ecken in der Form, zu hohes Ziehverhältnis, unzureichende Materialstärke, schlechtes Vorstrecken. | Reduzieren Sie die Bogentemperatur, vergrößern Sie die Radien, reduzieren Sie die Ziehtiefe, verwenden Sie dickeres Blechmaterial, optimieren Sie die Vorblas- oder Stopfenhilfe. |

| Gurtband / Überbrückung | Unzureichendes Vakuum, Lufteinschlüsse, vorzeitiges Abkühlen des Materials vor der vollständigen Verformung, zu kühles Blech. | Erhöhen Sie das Vakuum, verbessern Sie die Entlüftung der Form, stellen Sie sicher, dass das Blech eine optimale Formtemperatur hat, und optimieren Sie den Heizzyklus. |

| Verzug / Verwerfung | Ungleichmäßige Abkühlung, unzureichende Abkühlzeit, innere Spannungen, schlechtes Teiledesign (z. B. große flache Bereiche ohne Unterstützung). | Optimieren Sie die Formkühlung (Gleichmäßigkeit und Geschwindigkeit), erhöhen Sie die Kühlzeit, glühen Sie die Teile (falls zutreffend), fügen Sie Rippen oder Kiss-Offs hinzu, um die Steifigkeit zu verbessern, passen Sie die Blechtemperatur an. |

| Oberflächenunreinheiten / Chill Marks | Form zu kalt, Platte zu kalt, Feuchtigkeit im Material, Verunreinigungen auf der Form oder Platte. | Erhöhen Sie die Temperatur von Formen und Platten, trocknen Sie hygroskopische Materialien vor, reinigen Sie Formen und Platten gründlich. |

| Inkonsistente Teilequalität | Schwankungen der Blechtemperatur, Materialunregelmäßigkeiten, Abweichungen bei der Zykluszeit, abgenutzte Werkzeuge. | Einführung strengerer Prozesskontrollen, Überprüfung der Materialqualität, Automatisierung der Zyklen wo möglich, regelmäßige Inspektion und Wartung der Werkzeuge. |

| Schwierigkeit beim Entformen | Unzureichende Entformungswinkel, Hinterschneidungen ohne geeignetes Werkzeug, Verkleben von Teilen aufgrund von Überfüllung oder zu heißer Form. | Vergrößern Sie die Entformungswinkel, konstruieren Sie Hinterschneidungen neu oder verwenden Sie geeignete Werkzeuge, optimieren Sie die Kühlung, wenden Sie bei Bedarf Formtrennmittel an (was jedoch im Allgemeinen vermieden wird). |

Qualitätskontrolle und Inspektion bei Doppelblechformteilen

Die Aufrechterhaltung einer hohen Qualität erfordert einen systematischen Ansatz bei der Kontrolle:

1. Prüfung des Rohmaterials:

Überprüfen Sie die Blechdicke, die Farbe, den Materialtyp und das Vorhandensein von Verunreinigungen oder Beschädigungen.

2. Erstmalige Inspektion:

Prüfen Sie das erste produzierte Teil nach dem Einrichten oder einer Prozessänderung gründlich. Prüfen Sie alle kritischen Abmessungen, die Unversehrtheit der Schweißnaht, die Wandstärke und das äußere Erscheinungsbild.

3. Prüfungen während des Prozesses:

Regelmäßig überwachen:

- Blechtemperaturen (mit Pyrometern).

- Zykluszeiten (Erwärmung, Umformung, Abkühlung).

- Vakuum und Druckniveau.

- Sichtprüfung der Teile auf Fehler (kurze Schüsse, Stege, Verzug, Oberflächenfehler).

- Integrität der Schweißnähte (z. B. zerstörende Prüfung von Musterteilen durch Aufschneiden der Schweißnähte oder gegebenenfalls zerstörungsfreie Methoden).

4. Abmessungskontrollen:

Verwenden Sie Messschieber, Lehren und CMM (Coordinate Measuring Machine) für kritische Abmessungen auf Stichprobenbasis.

5. Funktionsprüfung:

Falls zutreffend, prüfen Sie die Teile auf ihre beabsichtigte Funktion (z. B. Dichtheitsprüfung bei Tanks, Belastungsprüfung bei Paletten).

6. Kosmetische Inspektion:

Prüfen Sie die Farbkonsistenz, die Oberflächenbeschaffenheit und die Abwesenheit von Kratzern oder Flecken.

7. Dokumentation:

Führen Sie Aufzeichnungen über Prozessparameter, Inspektionsergebnisse und alle ergriffenen Korrekturmaßnahmen.

Entscheidungshilfe: Ist Twin Sheet Forming das Richtige für Ihr Projekt?

Beachten Sie diese Fragen, um zu entscheiden, ob die Doppelblechumformung ein geeignetes Verfahren ist:

1. Ist eine hohle oder doppelwandige Struktur für die Funktion des Bauteils (z. B. Festigkeit, Auftrieb, Isolierung, Durchführungen) unerlässlich oder von großem Nutzen? (YES zeigt auf das Doppelbettlaken)

2. Wie hoch ist das voraussichtliche jährliche Produktionsvolumen? (Hunderte bis Zehntausende passen oft. Bei sehr geringen Stückzahlen könnte es sich um Prototypen/andere Verfahren handeln, bei sehr hohen Stückzahlen um Spritzguss/Blasformen).

3. Wie groß ist das Teil? (Doppelblech eignet sich hervorragend für mittelgroße bis sehr große Teile, bei denen die Herstellung von Spritzgusswerkzeugen zu teuer wäre).

4. Stellen die Werkzeugkosten ein wesentliches Hindernis dar? (Die Kosten für die Herstellung von Doppelblechwerkzeugen sind im Allgemeinen geringer als die für das Spritzgießen/Blasformen).

5. Gibt es Anforderungen für unterschiedliche Farben oder Materialien auf gegenüberliegenden Seiten des Teils? (Mit einem Doppelbettlaken möglich, kann aber kompliziert sein).

6. Müssen andere Komponenten (z. B. Schaumstoff, Metallverstärkungen) in das Teil eingekapselt werden? (Eine wesentliche Stärke des Doppelbogens).

7. Was sind die strukturellen Anforderungen? (Ein Doppelbettlaken bietet ein gutes Verhältnis von Festigkeit zu Gewicht).

8. Sind die Toleranzen sehr eng (z. B. im Submillimeterbereich)? (Spritzgießen könnte besser sein; Doppelblech hat größere Toleranzen).

9. Weist das Teil äußerst komplexe äußere und innere Details auf, die eine hohe Präzision erfordern? (Das Spritzgießen kann bei sehr komplizierten Details eine höhere Detailtreue bieten).

10. Was ist der primäre Materialbedarf? (Muss ein formbarer Thermoplast sein).

Wenn sich viele Antworten auf die Vorteile der Doppelblechumformung beziehen, ist dies ein guter Kandidat für weitere Untersuchungen.

Der breitere Kontext: Verwandte Fertigungstechnologien und Konzepte

1. Einzelblatt-Thermoverformung (Vakuumformung, Druckformung, Drapierformung):

Upstream/Simpler: Das Twin-Sheet-Forming ist eine Weiterentwicklung dieser Verfahren. Bei der Einzelblechumformung werden offene Teile aus einer Kunststoffplatte hergestellt. Es ist einfacher und hat im Allgemeinen niedrigere Werkzeug-/Teilkosten, kann aber keine geschlossenen Hohlstrukturen in einem Schritt herstellen.

2. Blasformen (Extrusionsblasformen, Spritzblasformen, Streckblasformen):

Alternative für hohle Teile: Das Blasformen eignet sich hervorragend für die Großserienproduktion von Hohlkörpern wie Flaschen und Tanks. Dabei wird in der Regel ein Vorformling (Schlauch aus geschmolzenem Kunststoff) extrudiert oder spritzgegossen und dann in einer Form aufgeblasen. Die Werkzeugherstellung kann für vergleichbare Teilegrößen teurer sein als die Herstellung von Hohlkörpern, aber die Stückkosten können bei sehr hohen Stückzahlen niedriger sein.

3. Rotationsgießen (Rotomolding):

Alternative für große, komplizierte Hohlkörper: Das Kunststoffpulver wird in eine Form gefüllt, die dann erhitzt und um mehrere Achsen gedreht wird. Das Pulver schmilzt und beschichtet die Innenseite der Form. Erzeugt spannungsfreie Teile mit gleichmäßiger Wandstärke, ideal für sehr große Behälter und komplexe Hohlformen. Die Zykluszeiten sind lang, und die Stückkosten können höher sein, aber die Werkzeuge sind relativ kostengünstig.

4. Spritzgießen:

Hochvolumige, präzise Alternative: Geschmolzener Kunststoff wird unter hohem Druck in eine Stahlform gespritzt. Hervorragend geeignet für komplexe, hochpräzise Teile in sehr hohen Stückzahlen. Der Werkzeugbau ist sehr teuer. Es können Hohlkörper durch Gasdruckunterstützung oder durch Formen von zwei Hälften und anschließendes Zusammenfügen/Schweißen hergestellt werden, was im Vergleich zur integrierten Doppelblechumformung zusätzliche Schritte und Kosten verursacht.

5. Strukturelles Schaumstoff-Formteil:

Alternative für starre, leichtgewichtige Teile: Eine Art des Spritzgießens, bei der ein Schaumstoff eingeführt wird, der einen zelligen Kern und eine feste Haut erzeugt. Das Ergebnis sind leichte, steife Teile. Nicht von Natur aus hohl wie bei Doppelstegplatten.

6. Kunststoff-Extrusion:

Vorgelagerter Prozess: Stellt Endlosprofile, Platten, Rohre und Folien her. Die beim Twin-Sheet-Forming verwendeten Kunststoffplatten sind selbst Produkte eines Extrusionsverfahrens.

7. Füge- und Montageverfahren:

Nachgelagert/Alternativ: Wenn kein Twin Sheet verwendet wird, können zwei separat geformte oder gegossene Teile durch Ultraschallschweißen, Heizelementschweißen, Klebstoffe oder mechanische Befestigungen zu einer hohlen Baugruppe verbunden werden. Bei Twin-Sheet wird dieser Verbindungsschritt in den Umformprozess integriert.

Zukünftige Trends und Innovationen in der Doppelblechumformung

Die Branche der Doppelblechumformung entwickelt sich ständig weiter, angetrieben durch die Nachfrage nach höherer Effizienz, besserer Qualität und erweiterten Möglichkeiten:

1. Fortgeschrittene Materialformulierungen:

Entwicklung von Thermoplasten mit erhöhter Schmelzfestigkeit, besserer Verstreckbarkeit und spezifischen Eigenschaften (z. B. höhere Wärmebeständigkeit, verbesserte Schlagzähigkeit, nachhaltiger/recycelter Anteil), die sich für anspruchsvolle Doppelplattenanwendungen eignen.

2. Verbesserte Maschinensteuerung und Automatisierung:

- Hochentwickelte SPS-Steuerungen für die präzise Steuerung von Heizung, Druck, Vakuum und Zeitsteuerung.

- Verstärkter Einsatz von Robotern für das Einlegen von Blechen, die Entnahme von Teilen und sekundäre Vorgänge wie Beschneiden.

- Prozessüberwachung und Datenprotokollierung in Echtzeit für Qualitätssicherung und vorausschauende Wartung.

3. Verbesserte Heiztechnologien:

Effizientere und präzisere Heizsysteme, wie z. B. fortschrittliche IR-Strahler mit feinerer Zonensteuerung, um die Gleichmäßigkeit der Bogentemperatur zu optimieren und den Energieverbrauch zu senken.

4. Simulationssoftware:

Breitere Einführung von CAE-Tools (Computer-Aided Engineering) zur Simulation des Doppelblechumformprozesses. Dies hilft bei der Vorhersage des Materialverhaltens, bei der Identifizierung potenzieller Ausdünnungs- oder Stegbildungsprobleme und bei der Optimierung des Werkzeugdesigns, bevor die physischen Werkzeuge hergestellt werden, was die Entwicklungszeit und -kosten reduziert.

5. Größere und komplexere Teile:

Der Trend geht zu Maschinen, die noch größere Bleche verarbeiten und kompliziertere Geometrien formen können, einschließlich solcher mit komplexen inneren Strukturen.

6. Integration von In-Mold Labeling/Decoration (IML/IMD):

Obwohl dies beim Spritzgießen üblicher ist, gibt es Interesse daran, ähnliche Technologien für das Thermoformen zu adaptieren, um dekorierte Teile direkt in der Form herzustellen.

7. Nachhaltige Praktiken:

Verstärkte Konzentration auf die Verwendung von recycelten und wiederverwertbaren Materialien, die Reduzierung des Energieverbrauchs pro Teil und die Minimierung von Ausschuss.

8. Hybride Prozesse:

Erforschung der Kombination von Doppelblechumformung mit anderen Technologien zur Erzielung einzigartiger Teileeigenschaften oder Effizienzsteigerungen.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusion, Vakuumformung, Blasformen und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre vielfältigen Fertigungsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik-, Konsumgüter- und Verpackungsindustrie, wobei wir uns auf B2B-Partnerschaften konzentrieren und Lösungen in den Bereichen Extrusion, Thermoformung, Blasformen und Präzisionsformenbau anbieten.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com