Twin Sheet Thermoforming ist ein spezielles Herstellungsverfahren, bei dem zwei Kunststoffplatten erhitzt, in Formen geformt und miteinander verschmolzen werden, um ein hohles, doppelwandiges Teil herzustellen. Diese Technik ist in Branchen wie der Automobilindustrie, der Medizintechnik, der Konsumgüterindustrie und bei kommerziellen Displays weit verbreitet, um leichte, stabile und isolierte Komponenten herzustellen. Im Gegensatz zum Einzelblatt-Thermoforming, Thermoformen von Doppelbögen1 ermöglicht Funktionen auf beiden Seiten des Teils und bietet eine einzigartige Designflexibilität und Funktionalität, die es zu einer herausragenden Wahl für viele Anwendungen macht.

Twin Sheet Thermoforming ist bei moderaten Produktionsmengen kosteneffizienter als Spritzgießen.Wahr

Aufgrund der niedrigeren Werkzeugkosten und der kürzeren Vorlaufzeiten ist das Twin Sheet Thermoforming im Vergleich zum Spritzgießen bei moderaten Produktionsläufen oft wirtschaftlicher.

Beim Twin Sheet Thermoforming können nur einfache Geometrien hergestellt werden.Falsch

Das Doppelblech-Tiefziehen hat zwar seine Grenzen, kann aber komplexe Teile mit beidseitigen Merkmalen herstellen und eignet sich daher für eine breite Palette von Anwendungen.

- 1. Welche Materialien werden üblicherweise beim Thermoformen von Doppelfolien verwendet?

- 2. Was sind die Schritte im Thermoformverfahren für Doppelfolien?

- 3. Was sind die Schlüsselfaktoren beim Thermoformen von Doppelbögen?

- 4. Was sind die Anwendungsbereiche des Doppelblech-Tiefziehens?

- 5. Was sind die Unterschiede zwischen Twin Sheet Thermoforming und anderen Verfahren?

- 6. Schlussfolgerung

Welche Materialien werden üblicherweise beim Thermoformen von Doppelfolien verwendet?

Twin Sheet Thermoforming arbeitet mit einer Vielzahl von thermoplastische Werkstoffe2, die jeweils aufgrund ihrer spezifischen Eigenschaften für verschiedene Anwendungen ausgewählt werden. Die Wahl des Materials hat einen erheblichen Einfluss auf die Festigkeit, Haltbarkeit und Funktionalität des Endprodukts.

Zu den gängigen Materialien gehören ABS, HIPS, PC, HDPE und PETG, die aufgrund ihrer Festigkeit, Haltbarkeit und leichten Formbarkeit ausgewählt werden.

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| ABS (Acrylnitril-Butadien-Styrol)3 | Stark, langlebig, stoßfest | Autoteile, Konsumgüter |

| HIPS (Hochschlagfestes Polystyrol) | Leicht, kostengünstig | Lebensmittelverpackungen, Gehäuse |

| PC (Polycarbonat) | Hohe Schlagfestigkeit, Klarheit | Sicherheitsausrüstung, medizinische Geräte |

| HDPE (Hochdichtes Polyethylen) | Hohe Festigkeit, chemische Beständigkeit | Industrieprodukte, Container |

| PETG (Polyethylenterephthalat-Glykol) | Klar, schlagfest, leicht zu formen | Displays, medizinische Geräte |

Diese Materialien werden je nach den Erfordernissen der Anwendung ausgewählt - ABS für seine Langlebigkeit bei Automobilteilen, PETG für seine Klarheit bei medizinischen Geräten oder HDPE für seine chemische Beständigkeit bei industriellen Anwendungen. Diese Vielseitigkeit macht das Twin Sheet Thermoforming anpassungsfähig für ein breites Spektrum von Branchen.

ABS ist das am häufigsten verwendete Material für das Twin Sheet Thermoforming.Wahr

ABS ist aufgrund seiner Festigkeit, Haltbarkeit und einfachen Verarbeitung weit verbreitet und eignet sich daher für eine Vielzahl von Anwendungen.

Twin Sheet Thermoforming ist auf dünnwandige Materialien beschränkt.Falsch

Das Verfahren kann Materialstärken von 0,060 bis 0,500 Zoll verarbeiten, wodurch Teile unterschiedlicher Größe und Stärke möglich sind.

Was sind die Schritte im Thermoformverfahren für Doppelfolien?

Das Twin Sheet Thermoforming-Verfahren umfasst eine Reihe präziser Schritte, um aus zwei Kunststoffplatten ein einziges, hohles Teil zu formen. Jeder Schritt spielt eine entscheidende Rolle bei der Gewährleistung der Qualität und Leistung des Endprodukts.

Der Prozess umfasst Materialvorbereitung, Erwärmung, Formung, Verschmelzung, Abkühlung und Beschnitt, die alle für das Erreichen der gewünschten Teileigenschaften wichtig sind.

-

Vorbereitung des Materials: Zwei thermoplastische Platten werden ausgewählt und vorbereitet, in der Regel mit einer Dicke von 0,060 bis 0,500 Zoll, je nach den Anforderungen der Anwendung.

-

Heizung: Die Platten werden in Rahmen eingespannt und gleichmäßig auf ihre Umformtemperatur (z. B. 200-250 °C für ABS) erwärmt, bis sie geschmeidig sind.

-

Bildung von: Durch Vakuum oder Druck wird jedes Blech in die entsprechende Form gebracht, wodurch die gewünschte Geometrie entsteht.

-

Fusion: Die Formen werden unter hohem Druck (mindestens 10.000 Pfund) zusammengeführt, um die Platten an bestimmten Punkten zu verschmelzen und eine feste Verbindung herzustellen.

-

Kühlung: Das Teil kühlt in den Formen ab, um seine Form zu festigen und seine Struktur zu stabilisieren.

-

Beschneiden: Überschüssiges Material wird nach der Entnahme aus den Formen abgeschnitten, um die endgültigen Abmessungen zu erreichen.

Der Schritt des Verschmelzens ist der kritischste beim Twin Sheet Thermoforming.Wahr

Eine ordnungsgemäße Verschmelzung gewährleistet eine starke, nahtlose Verbindung zwischen den beiden Blechen, die für die strukturelle Integrität des Teils unerlässlich ist.

Für das Thermoformen von Doppelbögen sind spezielle Geräte erforderlich.Wahr

Das Verfahren erfordert Maschinen, die in der Lage sind, zwei Bleche gleichzeitig zu bearbeiten und den für die Verschmelzung erforderlichen Druck auszuüben.

Was sind die Schlüsselfaktoren beim Thermoformen von Doppelbögen?

Mehrere Faktoren beeinflussen den Erfolg des Twin Sheet Thermoforming und wirken sich auf die Qualität, die Festigkeit und das Aussehen des fertigen Teils aus. Eine präzise Steuerung dieser Elemente ist für gleichbleibende Ergebnisse unerlässlich.

Die wichtigsten Faktoren sind Materialauswahl4, Temperaturkontrolle5, Druckanwendung und Formenbau, die jeweils ein sorgfältiges Management erfordern.

-

Auswahl des Materials: Der richtige Thermoplast sorgt dafür, dass die gewünschten Eigenschaften, wie Festigkeit oder Klarheit, erreicht werden.

-

Temperaturkontrolle: Die gleichmäßige Erwärmung verhindert eine Materialverschlechterung und gewährleistet eine einwandfreie Formgebung.

-

Druck Anwendung: Ein angemessener Druck (mindestens 10.000 Pfund) während der Verschmelzung schafft eine stabile Verbindung zwischen den Platten.

- Formenbau6: Gut gestaltete Formen ermöglichen das Umformen und Verschmelzen und beeinflussen die Teilegeometrie und den Materialfluss.

| Faktor | Auswirkungen auf den Prozess |

|---|---|

| Auswahl des Materials | Bestimmt die Festigkeit, Haltbarkeit und Prozesskompatibilität |

| Temperaturkontrolle | Beeinflusst die Formbarkeit und verhindert Fehler wie Verzug |

| Druck Anwendung | Gewährleistet eine starke Verschmelzung und Integrität der Verbindung |

| Formenbau | Beeinflusst Form, Detailgenauigkeit und Leichtigkeit der Entformung |

Die Temperaturkontrolle ist der anspruchsvollste Aspekt des Twin Sheet Thermoforming.Wahr

Eine gleichmäßige Erwärmung beider Bleche ist entscheidend, um Fehler zu vermeiden und eine gleichbleibende Teilequalität zu gewährleisten.

Das Design der Form hat wenig Einfluss auf die Qualität des Endprodukts.Falsch

Das Design der Form wirkt sich erheblich auf die Umform- und Schmelzprozesse aus und beeinflusst die Form, die Festigkeit und das Aussehen des Teils.

Was sind die Anwendungsbereiche des Doppelblech-Tiefziehens?

Twin Sheet Thermoforming wird in zahlreichen Branchen eingesetzt, um Teile herzustellen, die Festigkeit, Leichtigkeit und Isolierung miteinander verbinden. Seine hohle, doppelwandige Struktur macht es ideal für Anwendungen, die diese Eigenschaften erfordern.

Zu den Anwendungen gehören unter anderem Innenverkleidungen für Kraftfahrzeuge, Gehäuse für medizinische Geräte, Gerätegehäuse und kommerzielle Ausstellungsstände.

-

Automobilindustrie: Innenverkleidungen, Armaturenbretter und Verkleidungskomponenten profitieren von Festigkeit und Gewichtsreduzierung.

-

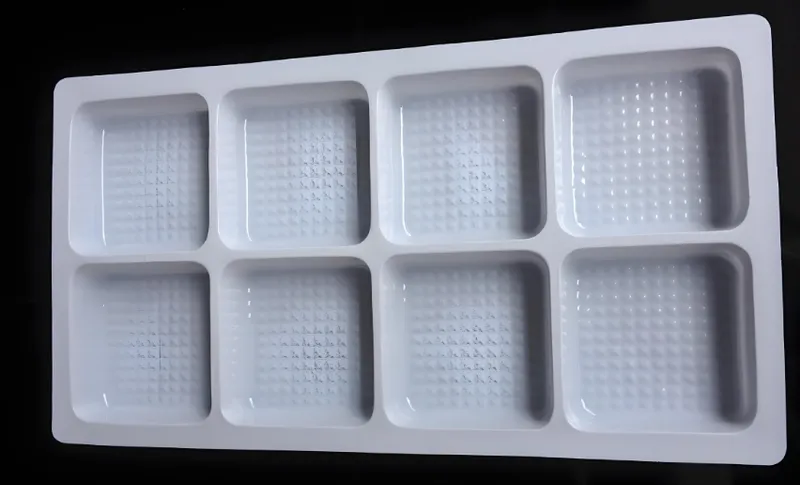

Medizinische: Gehäuse, Schalen und Abdeckungen für Geräte erfordern Präzision und Sauberkeit.

-

Konsumgüter: Die Gehäuse von Haushaltsgeräten und Fitnessgeräten müssen langlebig und ästhetisch sein.

-

Kommerziell: Aufsteller und Beschilderungen nutzen die Hohlstruktur zur Isolierung.

Twin Sheet Thermoforming wird hauptsächlich in der Automobilindustrie eingesetzt.Falsch

Neben der Automobilindustrie ist das Verfahren auch in der Medizin-, Konsumgüter- und Handelsindustrie weit verbreitet.

Mit dem Twin Sheet Thermoforming können Teile mit hervorragender Wärme- und Schalldämmung hergestellt werden.Wahr

Die hohle Struktur bietet von sich aus eine thermische und akustische Isolierung, die ideal für bestimmte Anwendungen ist.

Was sind die Unterschiede zwischen Twin Sheet Thermoforming und anderen Verfahren?

Das Doppelblech-Tiefziehen unterscheidet sich von Verfahren wie dem Einzelblech-Tiefziehen und dem Spritzgießen durch seine einzigartigen Vorteile und Einschränkungen, die es je nach Projektanforderungen zu einer strategischen Wahl machen.

Im Vergleich zum Einblatt-Tiefziehen entstehen beim Twin Sheet Thermoforming doppelwandige Teile mit höherer Festigkeit und Isolierung. Im Vergleich zu Spritzgießen7Sie bietet niedrigere Werkzeugkosten und kürzere Vorlaufzeiten für moderate Produktionsmengen.

| Aspekt | Thermoformen von Doppelbögen | Einzelblatt-Tiefziehen8 | Spritzgießen |

|---|---|---|---|

| Teil Struktur | Doppelwandig, hohl | Einwandig | Massiv oder hohl |

| Stärke | Hoch, da doppelwandig | Mäßig | Hoch |

| Werkzeugkosten | Mäßig | Niedrig | Hoch |

| Vorlaufzeit | 6-10 Wochen | 4-8 Wochen | 3-6 Monate |

| Produktionsvolumen | Mäßig bis hoch | Gering bis mäßig | Hoch |

| Flexibilität bei der Gestaltung | Beidseitige Ausstattung, Isolierung | Begrenzt auf eine Seite | Komplexe Geometrien |

-

Einzelblatt-Tiefziehen: Geeignet für einfachere, einwandige Teile mit geringerem Festigkeitsbedarf.

-

Spritzgießen: Am besten geeignet für hochvolumige, komplexe Massivteile, allerdings teurer und langsamer zu bearbeiten.

- Thermoformen von Doppelbögen: Ausgewogene Stärke, Flexibilität und Kosten für moderate Läufe.

Twin Sheet Thermoforming ist immer die beste Wahl für die Herstellung von Hohlkörpern.Falsch

Während sie sich für viele Hohlkörper hervorragend eignen, können andere Verfahren wie Blasformen oder Rotationsformen für bestimmte Geometrien oder Volumina besser geeignet sein.

Twin Sheet Thermoforming bietet kürzere Vorlaufzeiten als das Spritzgießen.Wahr

Mit Vorlaufzeiten von 6-10 Wochen im Vergleich zu 3-6 Monaten beim Spritzgießen beschleunigt es den Markteintritt.

Schlussfolgerung

Twin Sheet Thermoforming ist ein vielseitiges Verfahren, kosteneffizientes Verfahren9 das starke, leichte und isolierte Teile für Branchen von der Automobilindustrie bis zur Medizintechnik liefert. Seine Vorteile - niedrigere Werkzeugkosten, kürzere Vorlaufzeiten und Konstruktionsflexibilität10-machen es zu einer wertvollen Alternative zu anderen Herstellungsverfahren. Durch die Beherrschung der Materialien, Arbeitsschritte und Schlüsselfaktoren können Hersteller das Twin Sheet Thermoforming zur effizienten Herstellung hochwertiger Produkte nutzen.

-

Entdecken Sie die Vorteile des Thermoformens von Doppelblechen und erfahren Sie, warum es in verschiedenen Branchen zur Verbesserung von Design und Funktionalität bevorzugt wird. ↩

-

Entdecken Sie die wichtigsten thermoplastischen Werkstoffe, die in der Fertigung verwendet werden, um eine fundierte Auswahl für Ihre Projekte zu treffen und Stärke und Haltbarkeit zu gewährleisten. ↩

-

Erfahren Sie mehr über die einzigartigen Eigenschaften von ABS-Kunststoff und seine vielfältigen Anwendungsmöglichkeiten, die ihn zu einer beliebten Wahl in verschiedenen Branchen machen. ↩

-

Erfahren Sie mehr über die Bedeutung der Materialauswahl beim Twin Sheet Thermoforming und wie sie sich auf die Produktqualität auswirkt. ↩

-

Erfahren Sie, warum die Einhaltung der richtigen Temperatur für ein erfolgreiches Twin Sheet Thermoforming und zur Vermeidung von Defekten unerlässlich ist. ↩

-

Entdecken Sie die besten Praktiken für die Formgestaltung zur Optimierung des Thermoformprozesses und zur Verbesserung der Produktqualität. ↩

-

Entdecken Sie die Vor- und Nachteile des Spritzgießens und erfahren Sie, wie es sich im Vergleich zu anderen Herstellungsverfahren schlägt. ↩

-

Unter diesem Link erfahren Sie, wie das Einzelblatt-Thermoformen die Produktion von einfacheren Teilen optimieren kann. ↩

-

Erfahren Sie, wie Twin Sheet Thermoforming Kosten sparen kann, ohne die Qualität zu beeinträchtigen, was es zu einer intelligenten Wahl für Hersteller macht. ↩

-

Entdecken Sie die Designmöglichkeiten mit Twin Sheet Thermoforming, die Ihnen helfen können, innovativ zu sein und unterschiedliche Marktanforderungen zu erfüllen. ↩