Biokompatible Kunststoffe sind in der medizinischen Industrie unverzichtbar, insbesondere für Extrusionsverfahren, bei denen wichtige Komponenten wie Infusionsschläuche und Katheter hergestellt werden. Diese Materialien müssen für den Kontakt mit lebendem Gewebe sicher sein und Flexibilität, Transparenz und Kompatibilität mit Körperflüssigkeiten bieten. Zu den gängigen Werkstoffen gehören Polyvinylchlorid (PVC), Polyurethan (PU) und Silikon, die alle über einzigartige Eigenschaften und Anwendungen verfügen.

Medizinische Extrusionsanwendungen biokompatible Kunststoffe1 wie PVC, PU und Silikon, um flexible, sichere Komponenten wie Infusionsschläuche und Katheter herzustellen, die ein ausgewogenes Verhältnis zwischen Kosten, Leistung und Patientensicherheit bieten.

Das Verständnis der Eigenschaften und Anwendungen dieser Materialien ist entscheidend für die Auswahl des richtigen Kunststoffs für bestimmte medizinische Geräte. Erfahren Sie mehr darüber, wie sich die einzelnen Materialien in verschiedenen Szenarien verhalten und wie sich der Wandel hin zu sichereren, nachhaltigeren Optionen vollzieht.

PVC ist der am häufigsten verwendete Kunststoff in der medizinischen Extrusion.Wahr

Trotz der Bedenken bleibt PVC aufgrund seiner Kosteneffizienz und Vielseitigkeit beliebt.

Silikon ist der sicherste biokompatible Kunststoff für medizinische Zwecke.Falsch

Silikon ist zwar hochgradig biokompatibel, aber auch andere Materialien wie PU bieten ein ausgezeichnetes Sicherheitsprofil.

- 1. Welche biokompatiblen Kunststoffe werden in der medizinischen Extrusion verwendet?

- 2. Was sind die Schritte im medizinischen Extrusionsprozess für biokompatible Kunststoffe?

- 3. Was sind die Schlüsselfaktoren im medizinischen Extrusionsprozess?

- 4. Was sind die Anwendungen von biokompatiblen Kunststoffen in der medizinischen Extrusion?

- 5. Was sind die Unterschiede zwischen der Extrusion und anderen Verfahren für medizinische Kunststoffe?

- 6. Schlussfolgerung

Welche biokompatiblen Kunststoffe werden in der medizinischen Extrusion verwendet?

Biokompatible Kunststoffe sind in der medizinischen Extrusion von zentraler Bedeutung, da sie sichere, flexible Materialien für kritische Geräte wie Infusionsschläuche und Katheter liefern.

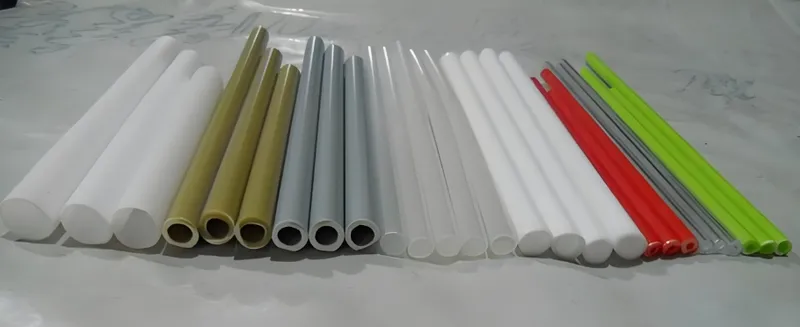

Zu den gängigen biokompatiblen Kunststoffen für die medizinische Extrusion gehören PVC, Polyurethan (PU) und Silikon2Sie wurden aufgrund ihrer Flexibilität, Sicherheit und Kompatibilität mit medizinischen Anwendungen ausgewählt.

| Material | Flexibilität | Kosten | Biokompatibilität | Gemeinsame Anwendungen |

|---|---|---|---|---|

| PVC | Hoch | Niedrig | Gut (mit Vorbehalten) | IV-Schläuche, Katheter |

| PU | Sehr hoch | Mittel | Ausgezeichnet | Katheter, Schläuche |

| Silikon | Hoch | Hoch | Ausgezeichnet | Beatmungsschläuche, Implantate |

Polyvinylchlorid (PVC)

PVC ist aufgrund seiner Flexibilität und seiner niedrigen Kosten seit Jahrzehnten ein Grundnahrungsmittel in der medizinischen Extrusion. Bedenken wegen des Weichmachers DEHP, der in Flüssigkeiten auslaugen kann, haben jedoch zu einer Umstellung auf sicherere Alternativen geführt. Trotzdem wird PVC nach wie vor in großem Umfang verwendet, insbesondere bei kostensensiblen Anwendungen wie Einweg-Infusionsschläuchen.

Polyurethan (PU)

PU bietet eine überragende Flexibilität und Biokompatibilität, was es ideal für Langzeitanwendungen wie Katheter macht. Es wird häufig ohne Weichmacher formuliert, was das Risiko des Auslaugens verringert. Die ausgezeichnete chemische Beständigkeit und Haltbarkeit von PU machen es zu einer bevorzugten Wahl für Produkte, die über einen längeren Zeitraum mit Körperflüssigkeiten in Kontakt kommen.

Silikon

Silikon ist bekannt für seine hohe Temperaturbeständigkeit und hervorragende Biokompatibilität, wodurch es sich für Beatmungsschläuche und Implantate eignet. Seine Flexibilität und Inertheit gewährleisten eine minimale Wechselwirkung mit Medikamenten oder Gewebe, obwohl seine höheren Kosten seine Verwendung auf spezielle Anwendungen beschränken.

PVC wird aufgrund von Sicherheitsbedenken schrittweise aus dem Verkehr gezogen.Wahr

Die DEHP-Weichmacher in PVC haben Bedenken hinsichtlich der Toxizität aufkommen lassen, so dass man zu sichereren Materialien wie PU und Silikon übergegangen ist.

Alle biokompatiblen Kunststoffe sind gleichermaßen für alle medizinischen Anwendungen geeignet.Falsch

Jeder Kunststoff hat einzigartige Eigenschaften, die ihn für bestimmte Anwendungen in Bezug auf Flexibilität, Kosten und Sicherheitsanforderungen besser geeignet machen.

Was sind die Schritte im medizinischen Extrusionsprozess für biokompatible Kunststoffe?

Das Extrusionsverfahren für biokompatible Kunststoffe ist entscheidend für die Herstellung sicherer, hochwertiger medizinischer Geräte, indem Polymere zu präzisen, flexiblen Komponenten geformt werden.

Die medizinische Extrusion3 Das Verfahren umfasst das Schmelzen des Polymers, die Formgebung durch eine Düse, das Abkühlen und die Sterilisation, um biokompatible Komponenten wie Schläuche und Katheter herzustellen.

Auswahl des Materials

Wählen Sie einen biokompatiblen Kunststoff (z. B. PVC, PU, Silikon) entsprechend den Anforderungen der Anwendung an Flexibilität, Kosten und Sicherheit. Vergewissern Sie sich, dass das Material den medizinischen Normen entspricht, wie ISO 109934.

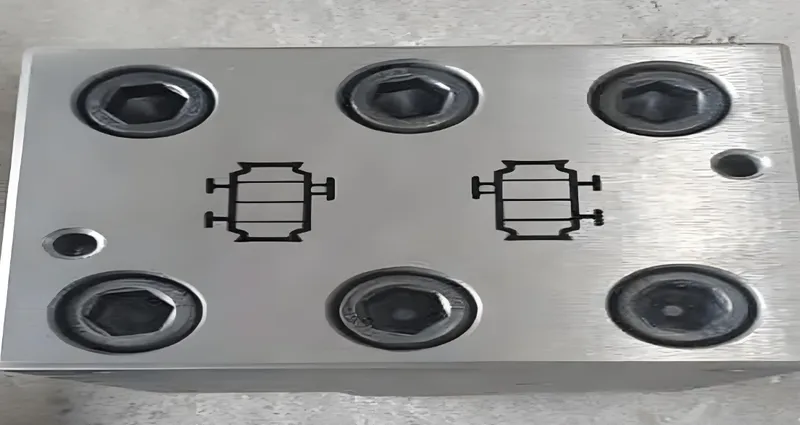

Extrusion

Der Kunststoff wird in einem Extruder geschmolzen und durch eine Düse gepresst, um die gewünschte Form, z. B. einen Schlauch, zu erhalten. Für mehrlumige oder komplexe Konstruktionen kann die Co-Extrusion verwendet werden.

Kühlung und Dimensionierung

Kühlen Sie das extrudierte Produkt, um es zu verfestigen und gleichzeitig die genauen Abmessungen beizubehalten, was für medizinische Anwendungen, bei denen es auf Genauigkeit ankommt, entscheidend ist.

Inspektion und Prüfung

Prüfung auf Mängel und Durchführung von Biokompatibilitätstests, einschließlich Zytotoxizität und Sensibilisierung, um sicherzustellen, dass das Produkt den Sicherheitsstandards entspricht.

Sterilisation

Sterilisieren Sie das Produkt mit Methoden wie Dampf oder Gammastrahlung und stellen Sie sicher, dass das Material den Prozess ohne Beeinträchtigung überstehen kann.

Das Extrusionsverfahren ist für alle biokompatiblen Kunststoffe gleich.Falsch

Jeder Kunststoff erfordert spezifische Verarbeitungsbedingungen, wie Temperatur und Druck, um optimale Eigenschaften zu erzielen.

Die Sterilisation ist ein entscheidender Schritt bei der medizinischen Extrusion.Wahr

Die Sterilisation gewährleistet, dass das Endprodukt für den Patienten sicher ist, wobei die Methoden auf der Grundlage der Materialverträglichkeit ausgewählt werden.

Was sind die Schlüsselfaktoren im medizinischen Extrusionsprozess?

Bei der medizinischen Extrusion von biokompatiblen Kunststoffen müssen die Materialeigenschaften und die Verarbeitungsbedingungen genau kontrolliert werden, um Sicherheit und Leistung zu gewährleisten.

Zu den Schlüsselfaktoren bei der medizinischen Extrusion gehören die Materialauswahl, die Temperaturregelung und die Werkzeugkonstruktion, die sich direkt auf die Flexibilität, Festigkeit und Biokompatibilität des Endprodukts auswirken.

Auswahl des Materials

Die Wahl des richtigen Kunststoffs ist entscheidend. PVC muss wegen möglicher Zersetzung vorsichtig gehandhabt werden, während Silikon für die richtige Extrusion hohe Temperaturen benötigt. Zusatzstoffe wie Weichmacher (bei PVC) oder Stabilisatoren können sich ebenfalls auf den Prozess und die endgültigen Eigenschaften auswirken.

Temperaturkontrolle

Jeder Kunststoff hat eine optimale Extrusionstemperatur. So wird PVC in der Regel bei 140-190 °C extrudiert, während für Silikon höhere Temperaturen erforderlich sind. Falsche Temperaturen können zu schlechtem Materialfluss oder Zersetzung führen.

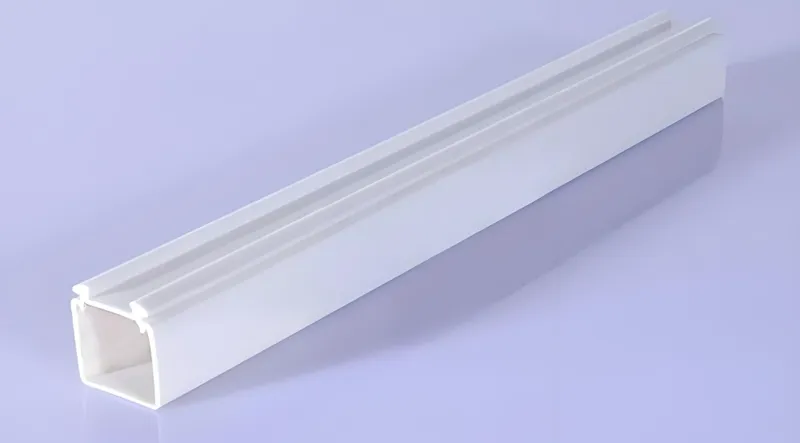

Würfel-Design

Die Düse bestimmt die Form und die Abmessungen des extrudierten Produkts. Präzision ist für medizinische Schläuche unerlässlich, bei denen selbst geringe Abweichungen die Leistung beeinträchtigen können. Multilumen-Düsen werden für komplexe Katheterkonstruktionen verwendet.

Verarbeitungsgeschwindigkeit

Die Extrusionsgeschwindigkeit wirkt sich auf die Verweilzeit des Materials im Extruder aus und beeinflusst die Dichte und Festigkeit des Endprodukts. Eine zu schnelle oder zu langsame Geschwindigkeit kann zu Fehlern wie Blasen oder unvollständigem Schmelzen führen.

Die Materialauswahl ist der wichtigste Faktor bei der medizinischen Extrusion.Wahr

Die Wahl des Kunststoffs bestimmt die Verarbeitungsbedingungen sowie die Sicherheit und Leistungsfähigkeit des Endprodukts.

Alle biokompatiblen Kunststoffe können bei der gleichen Temperatur extrudiert werden.Falsch

Jeder Kunststoff hat einzigartige thermische Eigenschaften, die spezifische Temperatureinstellungen für eine optimale Extrusion erfordern.

Was sind die Anwendungen von biokompatiblen Kunststoffen in der medizinischen Extrusion?

Biokompatible Kunststoffe sind ein wesentlicher Bestandteil von medizinische Extrusion5und ermöglicht die Herstellung sicherer, flexibler Geräte, die für die Patientenversorgung unerlässlich sind.

Biokompatible Kunststoffe werden zu Infusionsschläuchen, Kathetern und Beatmungsschläuchen extrudiert und bieten Flexibilität, Sicherheit und Kompatibilität mit medizinischen Flüssigkeiten.

IV-Schlauch

Infusionsschläuche, häufig aus PVC oder PU, leiten Flüssigkeiten und Medikamente direkt in den Blutkreislauf. Flexibilität und Klarheit sind wichtig, damit das medizinische Personal den Flüssigkeitsfluss überwachen kann.

Katheter

Katheter, die in der Regel aus PU oder Silikon hergestellt werden, erfordern eine hohe Flexibilität und Biokompatibilität für den langfristigen Einsatz. Sie werden bei verschiedenen Verfahren eingesetzt, von der Harnableitung bis zu kardiovaskulären Eingriffen.

Beatmungsschläuche

Silikon wird aufgrund seiner hohen Temperaturbeständigkeit und Inertheit häufig für Beatmungsschläuche verwendet, die eine sichere Sauerstoffzufuhr und Kompatibilität mit Sterilisationsverfahren gewährleisten.

Biokompatible Kunststoffe werden nur in medizinischen Einwegprodukten verwendet.Falsch

Viele sind Einwegprodukte, andere, wie z. B. Implantate, sind für den langfristigen Gebrauch bestimmt und erfordern langlebige, biokompatible Materialien.

Die Wahl des Materials wirkt sich direkt auf die Patientensicherheit bei Medizinprodukten aus.Wahr

Die Auswahl des richtigen Kunststoffs gewährleistet, dass das Gerät sicher, wirksam und mit dem Körper des Patienten kompatibel ist.

Was sind die Unterschiede zwischen der Extrusion und anderen Verfahren für medizinische Kunststoffe?

Die Extrusion ist ein Schlüsselverfahren für die Herstellung kontinuierlicher, einheitlicher medizinischer Komponenten, aber auch andere Verfahren wie das Spritzgießen bieten deutliche Vorteile für verschiedene Anwendungen.

Die Extrusion ist ideal für die kontinuierliche Produktion von Schläuchen, während das Spritzgießen besser für komplexe, diskrete Teile wie Steckverbinder oder Gehäuse geeignet ist.

Extrusion

Die Extrusion wird für lange, einheitliche Produkte wie Rohre und Schläuche verwendet. Sie bietet hohe Effizienz und Kosteneffizienz für die Massenproduktion, ist aber auf einfache Querschnittsformen beschränkt.

Spritzgießen

Das Spritzgießen eignet sich für komplexe, dreidimensionale Teile wie Spritzenzylinder oder Katheternaben. Es ermöglicht komplizierte Designs, ist aber weniger effizient für lange, kontinuierliche Produkte.

Vorteile der Extrusion

Die Extrusion bietet gleichbleibende Qualität und niedrigere Kosten für die Produktion großer Mengen von Schläuchen. Außerdem ermöglicht sie die Co-Extrusion, wodurch mehrschichtige oder mehrlumige Designs entstehen.

Die Extrusion ist das einzige Verfahren, das für medizinische Kunststoffe verwendet wird.Falsch

Während die Extrusion für Schläuche üblich ist, sind andere Verfahren wie das Spritzgießen für komplexere medizinische Komponenten unerlässlich.

Die Extrusion bietet Kostenvorteile für die Großserienproduktion.Wahr

Die kontinuierliche Natur der Extrusion reduziert den Materialabfall und die Arbeitskosten, was sie ideal für die Massenproduktion macht.

Schlussfolgerung

Biokompatible Kunststoffe wie PVC, PU und Silikon spielen in der medizinischen Extrusion eine wichtige Rolle und bieten jeweils einzigartige Vorteile und Herausforderungen. Da sich die Branche auf sicherere und nachhaltigere Materialien zubewegt, können wir weitere Innovationen in folgenden Bereichen erwarten biokompatible Kunststoffe6 und Extrusionstechnologien. Das Verständnis dieser Materialien und Prozesse ist der Schlüssel zum Fortschritt bei der Herstellung von Medizinprodukten und zur Verbesserung der Ergebnisse für die Patienten.

-

Erkunden Sie die Vorteile biokompatibler Kunststoffe in der Medizin, einschließlich Sicherheit und Flexibilität, um ihre wichtige Rolle im Gesundheitswesen zu verstehen. ↩

-

Entdecken Sie die einzigartigen Eigenschaften und Anwendungen von PVC, PU und Silikon, um eine fundierte Entscheidung für Materialien für medizinische Geräte zu treffen. ↩

-

Erfahren Sie mehr über das medizinische Extrusionsverfahren und seine Bedeutung für die Herstellung sicherer medizinischer Geräte aus biokompatiblen Kunststoffen. ↩

-

Erfahren Sie mehr über die ISO 10993-Normen, um sicherzustellen, dass Ihre Materialien die grundlegenden Biokompatibilitätsanforderungen für Medizinprodukte erfüllen und die Sicherheit und Konformität verbessern. ↩

-

Diese Ressource bietet Einblicke in den medizinischen Extrusionsprozess und unterstreicht dessen Bedeutung für die Herstellung sicherer und wirksamer medizinischer Geräte. ↩

-

Unter diesem Link finden Sie die neuesten Entwicklungen und Anwendungen biokompatibler Kunststoffe im medizinischen Bereich, die Sicherheit und Wirksamkeit gewährleisten. ↩