Die Wahl des richtigen Extruders für Ihre Produktionsanforderungen kann sich angesichts der Vielfalt der verfügbaren Optionen überwältigend anfühlen. Ganz gleich, ob Sie Kunststoffrohre, Metallprofile oder Lebensmittelprodukte herstellen, der von Ihnen gewählte Extruder spielt eine entscheidende Rolle bei der Gewährleistung hochwertiger Ergebnisse und betrieblicher Effizienz. In diesem detaillierten Leitfaden erläutern wir Ihnen die wichtigsten Faktoren, die Sie berücksichtigen müssen, und vergleichen verschiedene Extrudertypen1und bieten praktische Ratschläge, damit Sie eine fundierte Entscheidung treffen können.

Die Auswahl des richtigen Extruders hängt von Ihrem spezifischen Material, der Produktform, der Produktionsrate, dem Budget und den räumlichen Gegebenheiten ab, wobei Einschneckenextruder2s ideal für einfache Materialien und die Doppelschnecke hervorragend für komplexe Mischaufgaben.

Das Verständnis von Extrudern und ihren Anwendungen kann Ihrer Branche erhebliche Vorteile verschaffen. Lassen Sie uns untersuchen, wie Materialeigenschaften, Produktspezifikationen und Produktionsziele Ihre Extruderentscheidung beeinflussen.

Einschneckenextruder sind für einfache Materialien kostengünstiger.Wahr

Aufgrund ihres einfachen Designs und ihrer geringen Kosten eignen sie sich perfekt für die Verarbeitung gleichförmiger Materialien wie Kunststoff und Gummi.

Doppelschneckenextruder sind für alle Extrusionsaufgaben unverzichtbar.Falsch

Während sie sich hervorragend zum Mischen eignen, sind Doppelschneckenextruder für einfache Materialien nicht immer erforderlich und können die Kosten unnötig erhöhen.

- 1. Welche Arten von Extrudern gibt es?

- 2. Was sind die einzelnen Schritte des Extrusionsprozesses?

- 3. Was sind die Schlüsselfaktoren bei der Auswahl eines Extruders?

- 4. Was sind die Anwendungen von Extrudern?

- 5. Was sind die Unterschiede zwischen Einschnecken- und Zweischneckenextrudern?

- 6. Schlussfolgerung

Welche Arten von Extrudern gibt es?

Extruder sind unverzichtbare Werkzeuge in Industrien, die eine kontinuierliche Produktion von geformten Materialien erfordern, um die Effizienz zu steigern und die Kosten zu senken.

Zu den gängigen Extrudertypen gehören Einschnecken- und Doppelschnecken-Extruder, die jeweils auf bestimmte Materialien und Anwendungen in der Kunststoff-, Metall-, Lebensmittel- und Gummibranche zugeschnitten sind.

| Extruder Typ | Empfohlene Materialien | Anmerkungen |

|---|---|---|

| Ein-Schraube | Homogene Materialien | Einfacher, kostengünstiger |

| Doppelschnecke | Komplexe Materialien | Besseres Mischen, höhere Kosten |

Einschneckenextruder

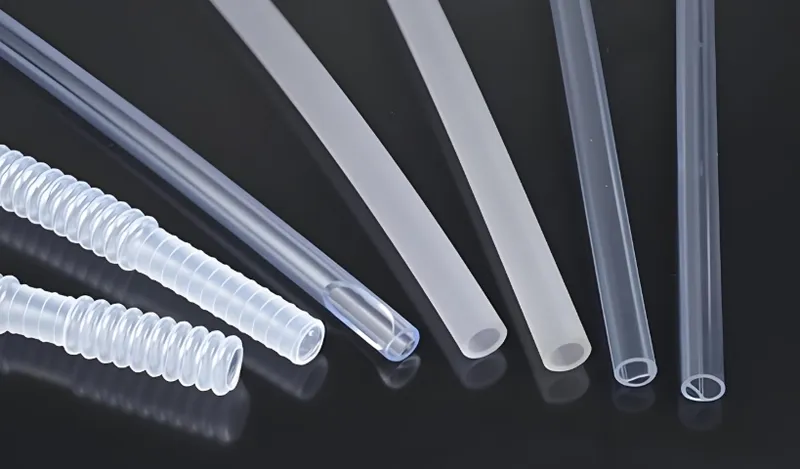

Der Einschneckenextruder ist der einfachste und am weitesten verbreitete Typ. Er verfügt über eine einzige rotierende Schnecke in einem Zylinder, die das Material fördert, schmilzt und formt. Er eignet sich perfekt für homogene Materialien wie Kunststoffe und Gummi, die in der Regel zur Herstellung von Rohren und Profilen verwendet werden.

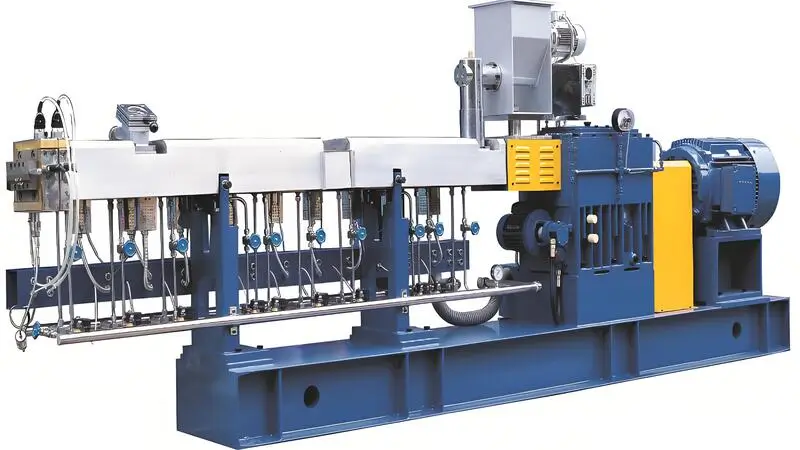

Zweischneckenextruder

Doppelschneckenextruder verfügen über zwei ineinandergreifende Schnecken, die verbesserte Mischfunktionen bieten. Sie sind ideal für komplexe Materialien, die gründlich gemischt werden müssen, wie z. B. Verbundwerkstoffe, Lebensmittel und Pharmazeutika, und sind in gleich- oder gegenläufigen Varianten erhältlich.

Andere Typen

Spezialisierte Extruder wie z. B. geteilte Doppelschnecken, zweistufige, belüftete, hin- und hergehende Einschnecken-Stiftzylinder- und Planetwalzenextruder sind auf Nischenanwendungen ausgerichtet und bieten maßgeschneiderte Lösungen für bestimmte Materialien oder Produktionsanforderungen.

Jeder Typ dient unterschiedlichen Zwecken, so dass es entscheidend ist, die Wahl auf Ihre Material- und Produktionsziele abzustimmen.

Einschneckenextruder eignen sich hervorragend für einfache, einheitliche Materialien.Wahr

Ihr Design optimiert die Verarbeitung von Materialien, die nicht stark gemischt werden müssen, und sorgt für ein ausgewogenes Verhältnis zwischen Effizienz und Kosten.

Doppelschneckenextruder sind auf Kunststoffe beschränkt.Falsch

Ihre Vielseitigkeit geht über Kunststoffe hinaus und erstreckt sich aufgrund ihrer Mischfähigkeit auch auf die Lebensmittelverarbeitung, die Pharmazie und andere Bereiche.

Was sind die einzelnen Schritte des Extrusionsprozesses?

Das Extrusionsverfahren ist der Schlüssel zur Herstellung konsistenter, kontinuierlicher Produkte in verschiedenen Branchen, indem Materialien durch eine Düse geformt werden.

Die Extrusionsverfahren3 umfasst das Zuführen, Fördern, Schmelzen, Mischen, Unterdrucksetzen, Formen, Kühlen und Schneiden oder Wickeln und wird aufgrund seiner Effizienz häufig in der Kunststoff-, Metall-, Lebensmittel- und Gummibranche eingesetzt.

Fütterung

Das Rohmaterial - Pellets, Pulver oder Granulat - wird in den Trichter des Extruders eingefüllt, wobei die Zufuhrgeschwindigkeit so geregelt wird, dass ein gleichmäßiger Fluss gewährleistet ist.

Fördern

Die Schnecke dreht sich und befördert das Material durch den Zylinder. Schneckendrehzahl und Zylindertemperatur beeinflussen diese Phase.

Schmelzen (für Thermoplaste)

Für Thermoplaste4Durch Erhitzen und Reibung wird das Material geschmolzen, wobei die Temperaturzonen auf die Eigenschaften des Materials abgestimmt sind.

Mischen

Die Schnecke sorgt für eine gleichmäßige Materialverteilung, die in Zwei-Schrauben-Modelle5 durch zusätzliche Mischelemente.

Druckbeaufschlagung

Der Druck baut sich auf und drückt das Material durch die Matrize, die an die Material- und Produktanforderungen angepasst wird.

Gestaltung

Das Material verlässt die Matrize und nimmt seine endgültige Querschnittsform an.

Kühlung

Das Produkt kühlt - über Wasserbäder oder Luft - ab, um seine Form zu verfestigen.

Schneiden oder Wickeln

Das fertige Produkt wird je nach Verwendungszweck auf Länge geschnitten oder aufgewickelt.

Bei der Extrusion werden stets einheitliche Produkte hergestellt.Falsch

Die Gleichmäßigkeit hängt von der Materialbeschaffenheit, dem Schneckendesign und der Prozesssteuerung ab.

Die Extrusion beschleunigt die kontinuierliche Produktion.Wahr

Durch die kontinuierliche Arbeitsweise werden Ausfallzeiten reduziert und die Effizienz gesteigert.

Was sind die Schlüsselfaktoren bei der Auswahl eines Extruders?

Die Wahl des richtigen Extruders ist entscheidend für die Optimierung von Produktion und Produktqualität.

Die wichtigsten Faktoren sind Materialtyp6, Produktform, Produktionsrate7Budget und Platz, um den besten Extruder für Ihre Bedürfnisse zu finden.

Material Typ

Was verarbeiten Sie - Kunststoffe, Metalle, Lebensmittel oder Gummi? Einschneckenextruder eignen sich für Kunststoffe, während Doppelschneckenmodelle Lebensmittelmischungen verarbeiten.

Produkt Form

Die Form des Endprodukts - Rohre, Profile, Platten oder Folien - bestimmt das Design der Düse und die Einstellung des Extruders.

Produktionsrate

Ihr Ausstoßbedarf (z. B. kg/h oder m/min) bestimmt die Größe und Leistung des Extruders, wobei große Mengen robuste Maschinen erfordern.

Haushalt

Halten Sie die anfänglichen Kosten mit den laufenden Ausgaben im Gleichgewicht. Einschneckenextruder sind in der Anschaffung billiger als Doppelschneckenextruder.

Platzbeschränkungen

Betrachten Sie den Fußabdruck des Extruder8 und seine Hilfsgeräte wie Kühl- oder Schneidsysteme.

Regulatorische Anforderungen

Gewährleistung der Einhaltung von Industrienormen, insbesondere bei Lebensmittel- oder Pharmaanwendungen.

Der Materialtyp ist der wichtigste Faktor bei der Wahl des Extruders.Wahr

Unterschiedliche Materialien erfordern spezifische Extruderkonstruktionen für eine effektive Verarbeitung.

Jeder Extruder passt zu jeder Produktionsrate.Falsch

Extruder sind für bestimmte Leistungen ausgelegt; größere Mengen erfordern größere Maschinen.

Was sind die Anwendungen von Extrudern?

Extruder bieten vielseitige Fertigungslösungen, die eine effiziente Produktion in zahlreichen Branchen ermöglichen.

Extruder werden in der Kunststoff-, Metall-, Lebensmittel- und Gummiverarbeitung sowie im 3D-Druck zur kontinuierlichen Formgebung eingesetzt, um die Effizienz zu steigern und die Kosten zu senken.

Kunststoffindustrie

Extruder stellen Rohre, Profile, Platten und Folien für die Bau-, Verpackungs- und Automobilindustrie her, häufig mit Einschneckenmodellen.

Metallindustrie

Beim Warmstrangpressen werden mit speziellen Strangpressen Aluminiumprofile für Fenster, Türen und Bauelemente geformt.

Kautschukindustrie

Extruder formen Reifen, Dichtungen und Schläuche, die eine präzise Temperaturkontrolle erfordern, um ein vorzeitiges Aushärten zu vermeiden.

Lebensmittelindustrie

Doppelschneckenextruder stellen Snacks, Cerealien, Nudeln und Tiernahrung her und gewährleisten eine einheitliche Textur und Qualität.

3D-Druck

Desktop-Extruder stellen Prototypen und Kleinteile her, in der Regel aus Materialien wie TPU.

Extruder reduzieren den Materialabfall.Wahr

Präzise Kontrolle in der kontinuierlichen Produktion minimiert den Ausschuss.

Extruder sind reine Kunststoffwerkzeuge.Falsch

Sie umfassen Metalle, Lebensmittel, Gummi und vieles mehr und zeigen ihre Anpassungsfähigkeit.

Was sind die Unterschiede zwischen Einschnecken- und Zweischneckenextrudern?

Für Ihre Entscheidung ist es wichtig, die Unterschiede zwischen Einschnecken- und Doppelschneckenextrudern zu kennen.

Einschneckenextruder sind einfacher und billiger für gleichförmige Materialien, während Doppelschneckenextruder eine fortschrittliche Mischung für komplexe Materialien bieten.

| Merkmal | Einschneckenextruder | Zweischneckenextruder |

|---|---|---|

| Kompatibilität der Materialien | Homogene Materialien | Komplexe Materialien |

| Mixing-Fähigkeit | Begrenzt | Ausgezeichnet |

| Kosten | Unter | Höher |

| Komplexität | Einfacheres Design | Komplexer |

| Anwendungen | Kunststoffe, Gummi | Verbundwerkstoffe, Lebensmittel |

Aufbau und Betrieb

Einschneckenextruder arbeiten mit einer Schnecke und sind daher einfach zu bedienen. Doppelschneckenextruder mit zwei Schnecken verbessern die Materialkontrolle und -mischung.

Kompatibilität der Materialien

Die Einschnecke eignet sich hervorragend für gleichförmige Materialien, die Doppelschnecke für Mischungen, die gründlich gemischt werden müssen.

Kosten und Komplexität

Modelle mit einer Schnecke sind preisgünstig und wartungsarm, während Modelle mit zwei Schnecken teurer und komplizierter sind.

Anwendungen

Die Einschnecke eignet sich für die einfache Kunststoffextrusion, die Doppelschnecke für Mischaufgaben in der Lebensmittel- und Pharmaindustrie.

Schlussfolgerung

Bei der Wahl des richtigen Extruders müssen Sie Material, Produktform, Produktionsrate, Budget und Platzbedarf berücksichtigen. Einschneckenextruder eignen sich hervorragend für einfache, einheitliche Materialien, während Doppelschneckenmodelle komplexe Mischanforderungen erfüllen. Wenn Sie diese Optionen und ihre Einsatzmöglichkeiten kennen, können Sie Ihren Herstellungsprozess effektiv optimieren.

-

Entdecken Sie die verschiedenen Extrudertypen und ihre spezifischen Anwendungen, um eine fundierte Entscheidung für Ihre Produktionsanforderungen zu treffen. ↩

-

Informieren Sie sich über die Vorteile von Einschneckenextrudern, um ihre Effizienz und Wirtschaftlichkeit für Ihre Produktionsanforderungen zu verstehen. ↩

-

Das Verständnis des Extrusionsprozesses kann Ihr Wissen über Fertigungstechniken in verschiedenen Branchen verbessern. ↩

-

Die Erkundung von Thermoplasten wird Einblicke in deren Eigenschaften und Bedeutung im Extrusionsprozess geben. ↩

-

Das Kennenlernen von Doppelschneckenmodellen kann deren Vorteile beim Erreichen von Materialgleichmäßigkeit während der Extrusion aufzeigen. ↩

-

Die Kenntnis der Materialkompatibilität mit Extrudern ist für die Erzielung der besten Produktqualität unerlässlich. ↩

-

Die Erforschung dieses Themas wird Ihnen Einblicke in die Optimierung Ihrer Produktionseffizienz und die Auswahl Ihrer Ausrüstung geben. ↩

-

Das Verständnis der verschiedenen Extrudertypen kann Ihnen helfen, eine fundierte Entscheidung für Ihre Produktionsanforderungen zu treffen. ↩