Leitfähige Kunststoffe verändern die Industrie, indem sie die Vielseitigkeit von Kunststoffen mit der Fähigkeit, Strom zu leiten, verbinden. Diese innovativen Materialien sind besonders wertvoll bei der Extrusion, einem Fertigungsverfahren, bei dem geschmolzenes Material in kontinuierliche Formen wie Rohre, Platten und Profile geformt wird. In diesem Beitrag gehen wir darauf ein, wie leitfähige Kunststoffe1 werden in der Extrusion eingesetzt, wobei ihre Eigenschaften, Verfahren und realen Anwendungen untersucht werden.

Leitfähige Kunststoffe, die mit Füllstoffen wie Ruß angereichert sind, werden extrudiert, um leichte, elektrisch leitfähige Produkte für die Elektronik, die Automobilindustrie und andere Bereiche herzustellen.

Das Verständnis der Rolle leitfähiger Kunststoffe bei der Extrusion kann neue Möglichkeiten für leichte, kostengünstige Lösungen eröffnen. Lassen Sie uns die Materialien, Schritte und Anwendungen erkunden, die diese Technologie zu einem Wendepunkt machen.

Leitfähige Kunststoffe senken die Materialkosten bei der Herstellung.Wahr

Durch die Kombination von Leitfähigkeit und geringem Gewicht bieten sie Einsparungen gegenüber schwereren Metallen.

Leitfähige Kunststoffe werden nur in Nischenindustrien verwendet.Falsch

Neben der Elektronik werden sie auch in der Automobil- und Verpackungsindustrie sowie in anderen Bereichen eingesetzt.

- 1. Was sind leitfähige Kunststoffe und wie werden sie in der Extrusion eingesetzt?

- 2. Was sind die Schritte im Extrusionsprozess für leitfähige Kunststoffe?

- 3. Was sind die Schlüsselfaktoren beim Extrudieren von leitfähigen Kunststoffen?

- 4. Was sind die Anwendungen von leitfähigen Kunststoffen in der Extrusion?

- 5. Wie sind leitfähige Kunststoffe im Vergleich zu Metallen in der Extrusion?

- 6. Praktische Werkzeuge für das Extrudieren leitfähiger Kunststoffe

- 7. Schlussfolgerung

Was sind leitfähige Kunststoffe und wie werden sie in der Extrusion eingesetzt?

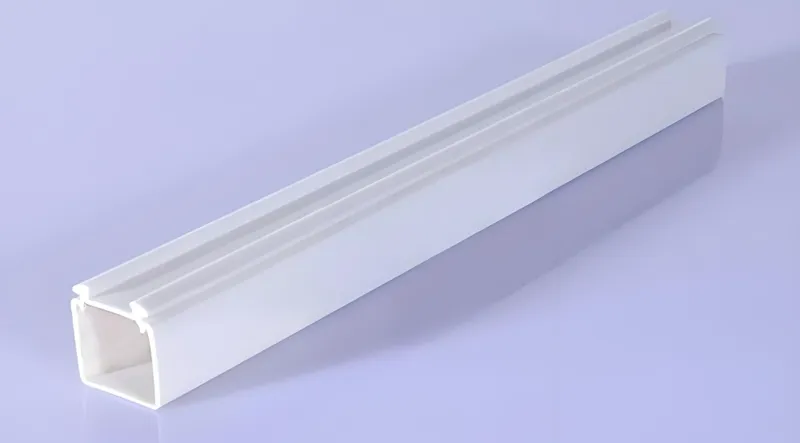

Leitfähige Kunststoffe sind Polymere, die so konstruiert sind, dass sie Strom leiten, in der Regel durch Zugabe von Füllstoffen wie Ruß, Graphit oder Metallpartikeln. Bei der Extrusion werden diese Materialien geschmolzen und durch eine Düse gedrückt, um kontinuierliche Formen zu bilden, was sie ideal für Produkte macht, die sowohl Flexibilität als auch elektrische Funktionalität benötigen.

leitfähige Kunststoffe, oder elektrisch leitfähige Polymere2werden in Formen wie antistatische Platten und EMI-Abschirmteile extrudiert, wobei die Anpassungsfähigkeit von Kunststoff mit der elektrischen Leistung kombiniert wird.

| Material Typ | Gemeinsame Füllstoffe | Anwendungen |

|---|---|---|

| Polypropylen (PP) | Ruß, Graphit | ESD-Verpackungen, Automobilindustrie |

| Polystyrol (PS) | Ruß, Metallfasern | EMI-Abschirmung, Elektronik |

| Polyurethan (TPU) | Kohlenstoff-Nanoröhrchen, Graphit | Leitfähige Schläuche, Dichtungen |

Definition von leitfähigen Kunststoffen

Leitfähige Kunststoffe, auch genannt elektrisch leitfähige Polymerekombinieren die isolierende Eigenschaft herkömmlicher Kunststoffe mit elektrischer Leitfähigkeit. Dies wird entweder durch die Beimischung von leitfähigen Füllstoffen oder durch die Verwendung von von Natur aus leitfähigen Polymeren wie Polyanilin erreicht. Erfahren Sie mehr bei RTP Company.

Strangpressen: Der Prozess wird erklärt

Bei der Extrusion wird ein Material geschmolzen und durch eine Düse gepresst, um gleichmäßige, kontinuierliche Formen zu erzeugen. Bei leitfähigen Kunststoffen sorgt dieses Verfahren für gleichbleibende elektrische Eigenschaften über lange Profile, die in Branchen von der Elektronik bis zur Automobilindustrie eingesetzt werden.

Alle leitfähigen Kunststoffe verwenden Füllstoffe auf Kohlenstoffbasis.Falsch

Ruß ist weit verbreitet, aber auch Metallpartikel und leitfähige Polymere sind möglich.

Die Extrusion gewährleistet eine gleichmäßige Leitfähigkeit bei leitfähigen Kunststoffen.Wahr

Durch das kontinuierliche Verfahren werden die Füllstoffe gleichmäßig verteilt und die elektrischen Eigenschaften bleiben konstant.

Was sind die Schritte im Extrusionsprozess für leitfähige Kunststoffe?

Das Extrudieren leitfähiger Kunststoffe erfordert eine präzise Abfolge von Schritten, um Leitfähigkeit, Form und Haltbarkeit in Einklang zu bringen.

Die Extrusionsverfahren3 für leitfähige Kunststoffe umfasst die Materialauswahl, die Compoundierung, das Schmelzen, die Formgebung, die Kühlung und die Nachbearbeitung, um Produkte mit zuverlässigen elektrischen und mechanischen Eigenschaften zu erhalten.

1. Auswahl des Materials

Wählen Sie ein Basispolymer (z. B. Polyethylen) und einen leitfähigen Füllstoff (z. B. Ruß) entsprechend der gewünschten Leitfähigkeit und Festigkeit.

2. Zusammenstellung

Mischen Sie das Polymer und den Füllstoff, um eine gleichmäßige Verteilung zu gewährleisten. Dieser Schritt, der von der Firma RTP ausführlich beschrieben wird, ist für eine gleichmäßige Leitfähigkeit unerlässlich.

3. Extrusion

- Schmelzen: Das zusammengesetzte Material wird in einen Extruder gegeben und geschmolzen.

- Gestaltung: Das geschmolzene Gemisch wird durch eine Düse gepresst, um Formen wie Rohre oder Platten zu bilden.

- Parameter: Temperatur (150-300°C), Druck und Schneckendrehzahl werden fein abgestimmt.

4. Kühlung

Das geformte Material wird mit Wasser oder Luft gekühlt, um seine Form zu verfestigen und Verformungen aufgrund der geringen Wärmeleitfähigkeit von Kunststoffen zu vermeiden.

5. Nachbearbeitung

Das Produkt wird für bestimmte Verwendungszwecke zugeschnitten, getrimmt oder behandelt, z. B. für die Oberflächenbehandlung zur EMI-Abschirmung.

Bei der Extrusion ist das Compoundieren optional.Falsch

Die richtige Zusammensetzung stellt sicher, dass die Füllstoffe gleichmäßig verteilt sind, was für die Leitfähigkeit entscheidend ist.

Die Kühlung beeinflusst die endgültige Form von extrudierten leitfähigen Kunststoffen.Wahr

Die kontrollierte Kühlung verhindert Verformungen und erhält die strukturelle Integrität.

Was sind die Schlüsselfaktoren beim Extrudieren von leitfähigen Kunststoffen?

Der Erfolg beim Extrudieren von leitfähigen Kunststoffen hängt von mehreren kritischen Faktoren ab.

Die wichtigsten Faktoren sind Polymer-Auswahl4, Füllertyp5Temperatur und Schneckendrehzahl, die alle Einfluss auf die Leitfähigkeit und Qualität des Produkts haben.

Auswahl des Basispolymers

Polymere wie Polypropylen bieten Flexibilität, während Polystyrol für Steifigkeit sorgt. Die Wahl bestimmt die mechanischen Eigenschaften des Produkts.

Füllstofftyp und -konzentration

Füllstoffe wie Ruß oder Graphit bestimmen den Grad der Leitfähigkeit. Höhere Konzentrationen erhöhen die Leitfähigkeit, können das Material aber auch versteifen.

Extrusionstemperatur

Die Temperatur muss das Polymer schmelzen, ohne dass der Füllstoff abgebaut wird, und liegt normalerweise zwischen 150 und 300 °C.

Schneckendrehzahl

Die Schneckendrehzahl bestimmt, wie lange das Material im Extruder verbleibt, was sich auf die Dispersion und die Konsistenz des Füllstoffs auswirkt.

Mehr Füllstoff bedeutet immer bessere Leitfähigkeit.Falsch

Überschüssiger Füllstoff kann die Flexibilität beeinträchtigen, ohne die Leitfähigkeit weiter zu verbessern.

Die Temperaturkontrolle ist für eine hochwertige Extrusion unerlässlich.Wahr

Die richtige Temperatur gewährleistet die Dispersion des Füllstoffs und verhindert die Zersetzung des Materials.

Was sind die Anwendungen von leitfähigen Kunststoffen in der Extrusion?

Extrudierte leitfähige Kunststoffe werden in einer Vielzahl von Branchen eingesetzt und bieten leichte, leitfähige Lösungen.

Leitfähige Kunststoffe werden für ESD-Schutz, EMI-Abschirmung und antistatische Teile in der Elektronik-, Automobil- und Verpackungsindustrie extrudiert.

Elektronik

Antistatische Verpackungen und EMI-Abschirmungskomponenten schützen empfindliche Geräte vor statischer Aufladung und Störungen.

Automobilindustrie

Leitfähige Schläuche und Dichtungen leiten statische Aufladungen in Kraftstoffsystemen ab und erhöhen die Sicherheit.

Verpackung

Extrudierte Platten bieten antistatischen Schutz für Elektronik und andere statisch empfindliche Güter.

Leitfähige Kunststoffe sind auf die Elektronik beschränkt.Falsch

Aufgrund ihrer Vielseitigkeit werden sie auch in der Automobil- und Verpackungsindustrie eingesetzt.

Extrudierte leitfähige Kunststoffe eignen sich hervorragend für den ESD-Schutz.Wahr

Ihre gleichmäßige Leitfähigkeit macht sie ideal für die Ableitung statischer Elektrizität.

Wie sind leitfähige Kunststoffe im Vergleich zu Metallen in der Extrusion?

Leitfähige Kunststoffe bieten deutliche Vorteile gegenüber Metallen, haben aber auch Nachteile.

Im Vergleich zu Metallen sind leitfähige Kunststoffe leichter und korrosionsbeständiger, haben aber eine geringere Leitfähigkeit, was sie für bestimmte Anwendungen prädestiniert.

Vorteile

-

Leichtgewicht: Reduziert Versand- und Materialkosten.

-

Korrosionsbeständigkeit: Überdauert Metalle in rauen Umgebungen.

-

Flexibilität: Leicht zu komplexen Profilen zu formen.

Benachteiligungen

-

Geringere Leitfähigkeit: Weniger effektiv bei hohem Strombedarf.

-

Hitze-Empfindlichkeit: Begrenzt in extremen Temperaturbereichen.

Leitfähige Kunststoffe übertreffen Metalle in allen Anwendungen.Falsch

Metalle zeichnen sich durch hohe Leitfähigkeit aus, aber Kunststoffe gewinnen an Gewicht und Flexibilität.

Leitfähige Kunststoffe sind besser korrosionsbeständig als Metalle.Wahr

Im Gegensatz zu Metallen rosten sie nicht, was die Lebensdauer des Produkts verlängert.

Praktische Werkzeuge für das Extrudieren leitfähiger Kunststoffe

Diese Werkzeuge können Sie bei Ihrer Arbeit mit leitfähigen Kunststoffen in der Extrusion unterstützen.

Eine Design-Checkliste und ein Prozessleitfaden helfen bei der Optimierung von Materialauswahl, Füllstoffgehalt und Extrusionseinstellungen.

Design-Checkliste

-

Anforderungen an die Leitfähigkeit: Setzen Sie Widerstandsziele (z. B. 10^2-10^6 Ohm).

-

Auswahl der Polymere: Anpassung der mechanischen Eigenschaften an die Anwendung.

-

Wahl des Füllers: Abwägen von Kosten und Leitfähigkeit mit Füllstoffen wie Graphit.

-

Prozess-Einstellungen: Optimieren Sie Temperatur und Geschwindigkeit.

-

Endverwendungsbedingungen: Berücksichtigen Sie Temperatur, Feuchtigkeit und Vorschriften.

Leitfaden zur Prozessauswahl

-

Form: Die Extrusion eignet sich für kontinuierliche Formen wie Platten.

-

Band: Ideal für die Produktion mit hohem Durchsatz.

-

Kosten: Vergleich mit Alternativen wie dem Spritzgussverfahren für kleine Auflagen.

Eine Checkliste verbessert die Ergebnisse beim Strangpressen.Wahr

Sie befasst sich mit den Schlüsselvariablen, reduziert Fehler und erhöht die Qualität.

Die Extrusion ist die einzige Möglichkeit für leitfähige Kunststoffe.Falsch

Das Spritzgießen eignet sich möglicherweise besser für diskrete Teile.

Schlussfolgerung

Leitfähige Kunststoffe in der Extrusion vereinen leichte Flexibilität mit elektrischer Leitfähigkeit und bieten wertvolle Lösungen für die Elektronik, die Automobilindustrie und darüber hinaus. Wenn Sie die Materialien und den Prozess beherrschen, können Sie diese Materialien für innovative, kosteneffektive Designs nutzen.

-

Erfahren Sie, wie leitfähige Kunststoffe mit ihren einzigartigen Eigenschaften und Anwendungen die Industrie revolutionieren. ↩

-

Erfahren Sie mehr über elektrisch leitfähige Polymere und wie sie die Produktfunktionalität in verschiedenen Anwendungen verbessern. ↩

-

Das Verständnis des Extrusionsprozesses kann Einblicke in die Herstellung innovativer leitfähiger Kunststoffprodukte geben. ↩

-

Die Wahl des richtigen Polymers ist entscheidend für die Optimierung der mechanischen und elektrischen Eigenschaften von leitfähigen Kunststoffen in Ihren Projekten. ↩

-

Erfahren Sie, wie verschiedene Füllstoffe die Leitfähigkeit von Kunststoffen verbessern oder verändern können, was für die gewünschte Leistung in Anwendungen entscheidend ist. ↩