Verformungen bei extrudierten Produkten sind ein häufiges Problem, das die Qualität und Funktionalität des Endprodukts beeinträchtigen kann. Es tritt auf, wenn sich das Material verzieht oder verbiegt aufgrund von ungleichmäßige Abkühlung1 oder innere Spannungen während des Extrusionsprozesses. Dieser Fehler tritt sowohl beim 3D-Druck als auch bei der traditionellen Fertigung, wie der Extrusion von Kunststoffprofilen, auf und kann eine Vielzahl von Anwendungen betreffen, von Konstruktionsrohren bis hin zu Automobilkomponenten.

Zur Vermeidung von Verformungen bei extrudierten Produkten gehören eine gleichmäßige Abkühlung, die Auswahl von Materialien mit geringer Wärmeausdehnung, die Auslegung auf eine gleichmäßige Dicke und die Kontrolle der Extrusionsparameter wie Temperatur und Geschwindigkeit.

Für Hersteller, die qualitativ hochwertige extrudierte Produkte herstellen wollen, ist es von entscheidender Bedeutung, die Ursachen des Verziehens zu verstehen und wirksame Präventionsstrategien umzusetzen. Dieser Artikel befasst sich mit den Schlüsselfaktoren, die zum Verzug beitragen, und liefert praktische Erkenntnisse zur Eindämmung dieses Problems.

Eine gleichmäßige Abkühlung ist der wichtigste Faktor zur Vermeidung von Verzug.Wahr

Die Gewährleistung gleichmäßiger Abkühlungsraten über das gesamte extrudierte Produkt minimiert die unterschiedliche Schrumpfung, die eine der Hauptursachen für Verzug ist.

Alle Materialien sind gleichermaßen anfällig für Verformungen während der Extrusion.Falsch

Materialien mit einem höheren Wärmeausdehnungskoeffizienten, wie Polypropylen, sind anfälliger für Verformungen als solche mit einem niedrigeren WAK, wie Polycarbonat.

- 1. Was sind die häufigsten Ursachen für Verformungen bei stranggepressten Produkten?

- 2. Was sind die wichtigsten Strategien zur Verhinderung von Verformungen bei extrudierten Produkten?

- 3. Wie wirkt sich die Materialauswahl auf die Verformung von extrudierten Produkten aus?

- 4. Was sind die besten Praktiken für die Gestaltung von extrudierten Produkten, um Verformungen zu verhindern?

- 5. Wie kann die Prozesskontrolle die Verformung von extrudierten Produkten verringern?

- 6. Für welche Anwendungen ist die Vermeidung von Verformungen von entscheidender Bedeutung?

- 7. Schlussfolgerung

Was sind die häufigsten Ursachen für Verformungen bei stranggepressten Produkten?

Verzug bei extrudierten Produkten ist ein weit verbreitetes Problem, das die Qualität und Funktionalität des Endprodukts erheblich beeinträchtigen kann. Das Verständnis der Ursachen für Verzug ist für die Hersteller von entscheidender Bedeutung, um wirksame Präventionsstrategien umzusetzen.

Der Verzug von extrudierten Produkten wird hauptsächlich durch ungleichmäßige Abkühlung, Materialschrumpfung und innere Spannungen2Dies führt zu Verzerrungen und Verbiegungen gegenüber der vorgesehenen Form.

| Ursache | Auswirkungen auf das Verziehen | Strategie der Prävention |

|---|---|---|

| Ungleichmäßige Kühlung | Unterschiedliche Schrumpfung verursacht Biegung | Verwendung einheitlicher Kühlsysteme (z. B. Wasserbäder) |

| Schrumpfung des Materials | Hohe Schrumpfungsraten führen zu Verformungen | Auswahl von Materialien mit niedrigem CTE |

| Innere Spannungen | Spannungskonzentrationen verursachen Verformungen | Design für gleichmäßige Dicke |

Ungleichmäßige Kühlung

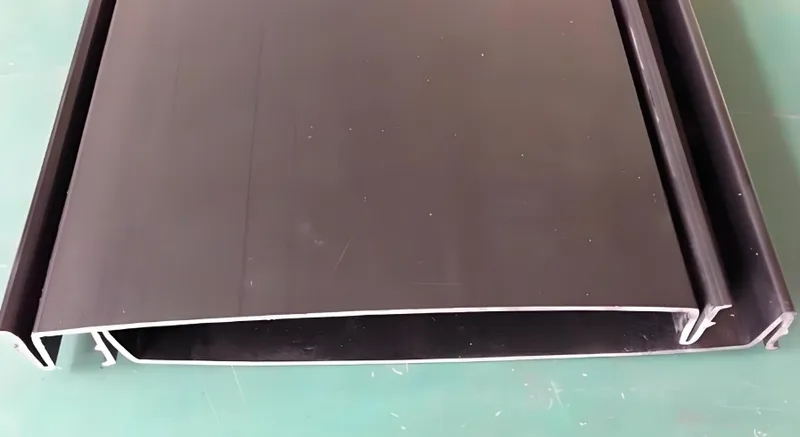

Ungleichmäßige Abkühlung ist eine der Hauptursachen für den Verzug von extrudierten Produkten. Wenn verschiedene Teile des extrudierten Materials unterschiedlich schnell abkühlen, führt dies zu einer unterschiedlichen Schrumpfung. Diese ungleichmäßige Schrumpfung führt dazu, dass sich das Material verbiegt oder verzieht, was wiederum zu Verzug führt. Wenn zum Beispiel bei der Extrusion von Kunststoffprofilen eine Seite des Profils schneller abkühlt als die andere, kann dies zu einer Krümmung oder Verdrehung führen.

Schrumpfung des Materials

Materialien mit einem hohen Wärmeausdehnungskoeffizienten (WAK) neigen aufgrund der größeren Schrumpfung beim Abkühlen eher zu Verformungen. Polypropylen (PP) hat beispielsweise eine hohe Schrumpfungsrate und ist daher anfälliger für Verformungen als Materialien wie Polycarbonat (PC), das einen niedrigeren WAK hat. Die Wahl des Materials hat einen erheblichen Einfluss auf die Wahrscheinlichkeit des Verziehens, insbesondere bei Anwendungen, die eine hohe Maßgenauigkeit erfordern.

Innere Spannungen

Auch innere Spannungen im extrudierten Produkt können zu Verformungen führen. Diese Spannungen entstehen oft durch ungleichmäßige Querschnitte oder komplexe Geometrien, die Spannungskonzentrationen erzeugen. Wenn das Material abgekühlt wird, können diese Spannungen zu Verformungen führen. Die Gestaltung von Produkten mit gleichmäßiger Dicke und die Vermeidung von scharfen Ecken können dazu beitragen, die inneren Spannungen zu minimieren und das Risiko von Verformungen zu verringern.

Verzug tritt nur bei der Kunststoffextrusion auf.Falsch

Während dies bei Kunststoffen häufig vorkommt, kann ein Verzug auch bei der Metallextrusion aufgrund ähnlicher thermischer und mechanischer Faktoren auftreten.

Die Materialauswahl hat keinen Einfluss auf das Verziehen.Falsch

Die Wahl von Materialien mit niedrigem Wärmeausdehnungskoeffizienten kann die Wahrscheinlichkeit des Verziehens erheblich verringern.

Was sind die wichtigsten Strategien zur Verhinderung von Verformungen bei extrudierten Produkten?

Die Vermeidung von Verformungen bei extrudierten Produkten ist entscheidend für die Aufrechterhaltung der Produktqualität und Funktionalität. Durch die Umsetzung wirksamer Strategien können Hersteller das Risiko von Verformungen minimieren und gleichbleibende Ergebnisse gewährleisten.

Zu den wichtigsten Strategien zur Vermeidung von Verformungen bei extrudierten Produkten gehören die Gewährleistung einer gleichmäßigen Abkühlung, die Auswahl geeigneter Materialien, die Auslegung auf eine gleichmäßige Dicke und die Kontrolle der Extrusionsparameter.

Gleichmäßige Kühlung

Eine gleichmäßige Abkühlung ist das A und O zur Vermeidung von Verzug. Eine ungleichmäßige Abkühlung führt zu einer unterschiedlichen Schrumpfung, wodurch sich das Material verbiegt oder verzieht. Techniken wie die Verwendung von Wasserbädern, Luftkühlsystemen oder Kühlvorrichtungen können dazu beitragen, gleichmäßige Kühlraten über das gesamte extrudierte Produkt zu erreichen. Bei der Extrusion von Kunststoffprofilen kann beispielsweise das Eintauchen des extrudierten Profils in ein Wasserbad eine gleichmäßige Abkühlung fördern und die Gefahr des Verziehens verringern.

Auswahl des Materials

Die Wahl von Materialien mit geringen Wärmeausdehnungskoeffizienten3 (CTE) kann die Wahrscheinlichkeit des Verziehens erheblich verringern. Materialien wie Polycarbonat (PC) haben im Vergleich zu Polypropylen (PP) oder Acrylnitril-Butadien-Styrol (ABS) einen niedrigeren WAK, so dass sie weniger anfällig für Schrumpfung und Verformung beim Abkühlen sind. Die Auswahl des richtigen Materials auf der Grundlage der Anforderungen der Anwendung ist entscheidend für die Minimierung des Verzugsrisikos.

Überlegungen zur Gestaltung

Die Gestaltung von Produkten mit gleichmäßiger Dicke hilft, Spannungskonzentrationen zu vermeiden, die zu Verformungen führen können. Gleichmäßige Querschnitte sorgen für eine gleichmäßige Abkühlung und verringern die Wahrscheinlichkeit von inneren Spannungen. Außerdem kann die Vermeidung scharfer Ecken und komplexer Geometrien das Risiko von Verformungen weiter minimieren. Beim 3D-Druck kann beispielsweise die Gestaltung von Teilen mit allmählichen Übergängen und die Vermeidung von Überhängen dazu beitragen, Verformungen zu vermeiden.

Prozesskontrolle

Die sorgfältige Steuerung von Extrusionsparametern wie Temperatur und Geschwindigkeit ist entscheidend für die Vermeidung von Verzug. Die richtige Einstellung der Extrusionstemperatur kann die inneren Spannungen reduzieren, während die Steuerung der Kühlgeschwindigkeit sicherstellt, dass sie weder zu schnell noch zu langsam ist. Bei der Kunststoffextrusion zum Beispiel kann die Beibehaltung einer konstanten Extrusionsgeschwindigkeit und die Optimierung des Kühlsystems zu besseren Ergebnissen führen.

Die Gestaltung von Produkten mit unterschiedlichen Dicken kann dazu beitragen, Verformungen zu reduzieren.Falsch

Unterschiedliche Dicken können zu ungleichmäßiger Abkühlung und Spannungskonzentrationen führen, was die Gefahr des Verziehens erhöht.

Eine gleichmäßige Abkühlung allein reicht aus, um ein Verziehen in allen Fällen zu verhindern.Falsch

Eine gleichmäßige Abkühlung ist zwar von entscheidender Bedeutung, aber auch andere Faktoren wie Materialauswahl und Design spielen eine wichtige Rolle bei der Vermeidung von Verformungen.

Wie wirkt sich die Materialauswahl auf die Verformung von extrudierten Produkten aus?

Die Materialauswahl spielt eine entscheidende Rolle bei der Bestimmung der Wahrscheinlichkeit von Verformungen bei extrudierten Produkten. Verschiedene Materialien weisen unterschiedliche Grade der Wärmeausdehnung4 und Schrumpfung, die sich direkt auf das Risiko von Verformungen auswirken.

Die Materialauswahl beeinflusst die Verformung von extrudierten Produkten, da sie die thermische Ausdehnung und die Schrumpfungsrate beeinflusst, wobei Materialien wie Polycarbonat im Vergleich zu Polypropylen ein geringeres Verformungsrisiko aufweisen.

| Material | CTE (Wärmeausdehnungskoeffizient) | Verwerfungsrisiko | Typische Anwendungen |

|---|---|---|---|

| Polypropylen (PP) | Hoch | Hoch | Rohre, Behälter |

| Polycarbonat (PC) | Niedrig | Niedrig | Fensterrahmen, Kraftfahrzeuge |

| Acrylnitril-Butadien-Styrol (ABS) | Mittel | Mittel | Konsumgüter, 3D-Druck |

Thermische Ausdehnung und Schrumpfung

Materialien mit einem hohen Wärmeausdehnungskoeffizienten (WAK) sind aufgrund der größeren Schrumpfung beim Abkühlen anfälliger für Verformungen. So hat beispielsweise Polypropylen (PP) einen hohen WAK, was zu einer erheblichen Schrumpfung und einem höheren Verformungsrisiko führt. Im Gegensatz dazu hat Polycarbonat (PC) einen niedrigeren WAK, was zu einer geringeren Schrumpfung und einer geringeren Wahrscheinlichkeit von Verformungen führt. Die Auswahl von Materialien mit niedrigerem WAK ist entscheidend für Anwendungen, die eine hohe Maßgenauigkeit erfordern.

Materialeigenschaften und Anwendungen

Verschiedene Materialien sind aufgrund ihrer Eigenschaften für bestimmte Anwendungen geeignet. So wird PP aufgrund seiner Flexibilität häufig für Rohre und Behälter verwendet, aber sein hohes Verformungsrisiko erfordert eine sorgfältige Prozesskontrolle. PC mit seinem geringen Verformungsrisiko ist ideal für Fensterrahmen und Automobilteile, bei denen die Maßhaltigkeit entscheidend ist. Ein Verständnis der Materialeigenschaften und ihrer Auswirkungen auf die Verformung kann den Herstellern bei der Auswahl des für ihre Bedürfnisse am besten geeigneten Materials helfen.

Alle Thermoplaste haben die gleiche Wahrscheinlichkeit, sich zu verziehen.Falsch

Thermoplaste unterscheiden sich in ihrem WAK und ihrer Schrumpfungsrate, was zu unterschiedlichen Verzugsneigungen führt.

Die Materialauswahl ist der einzige Faktor, der das Verziehen beeinflusst.Falsch

Die Materialauswahl ist zwar wichtig, aber auch andere Faktoren wie die Gleichmäßigkeit der Kühlung und das Design wirken sich erheblich auf das Verziehen aus.

Was sind die besten Praktiken für die Gestaltung von extrudierten Produkten, um Verformungen zu verhindern?

Gestaltung von stranggepressten Produkten mit Verzugsvorbeugung5 um sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht. Durch die Einhaltung bewährter Verfahren können die Hersteller das Risiko von Verformungen minimieren und die Gesamtleistung des Produkts verbessern.

Zu den bewährten Verfahren für die Gestaltung extrudierter Produkte zur Vermeidung von Verformungen gehören die Beibehaltung einer gleichmäßigen Dicke, die Vermeidung komplexer Geometrien und der Einbau allmählicher Übergänge.

Gleichmäßige Dicke

Die Gestaltung von Produkten mit gleichmäßiger Dicke gewährleistet eine gleichmäßige Abkühlung und verringert die Wahrscheinlichkeit von Spannungskonzentrationen. Gleichmäßige Querschnitte tragen dazu bei, thermische und mechanische Spannungen gleichmäßig zu verteilen, wodurch die Gefahr des Verziehens minimiert wird. Bei der Extrusion von Kunststoffprofilen zum Beispiel kann die Beibehaltung einer konstanten Wandstärke über das gesamte Profil eine unterschiedliche Schrumpfung und Verformung verhindern.

Komplexe Geometrien vermeiden

Komplexe Geometrien, wie z. B. scharfe Ecken oder komplizierte Details, können Spannungspunkte erzeugen und zu einer ungleichmäßigen Abkühlung führen. Eine Vereinfachung des Designs durch Vermeidung dieser Merkmale kann das Risiko einer Verformung verringern. Beim 3D-Druck kann beispielsweise die Verwendung von Verrundungen anstelle von scharfen Ecken zu einer gleichmäßigeren Kühlung führen und die inneren Spannungen verringern.

Allmähliche Übergänge einbeziehen

Die Einbeziehung allmählicher Übergänge in die Konstruktion, wie z. B. konische Abschnitte oder sanfte Kurven, kann zu einer gleichmäßigeren Verteilung der Spannungen beitragen und eine gleichmäßige Abkühlung fördern. Dieser Ansatz ist besonders wirksam bei der Verringerung von Verformungen bei Produkten mit unterschiedlichen Querschnitten. Bei stranggepressten Rohren zum Beispiel können allmähliche Übergänge zwischen verschiedenen Durchmessern Spannungskonzentrationen minimieren und Verformungen verhindern.

Durch die Gestaltung mit unterschiedlichen Dicken kann die Festigkeit des Produkts erhöht werden, ohne dass es sich verzieht.Falsch

Unterschiedliche Dicken können zu ungleichmäßiger Abkühlung und erhöhtem Verzugsrisiko führen, was mögliche Festigkeitsvorteile überwiegt.

Die Vereinfachung von Geometrien geht immer zu Lasten der Produktfunktionalität.Falsch

Die Vereinfachung von Geometrien kann die Herstellbarkeit verbessern und die Verformung reduzieren, ohne die Funktionalität zu beeinträchtigen.

Wie kann die Prozesskontrolle die Verformung von extrudierten Produkten verringern?

Die Prozesssteuerung ist ein entscheidender Aspekt bei der Vermeidung von Verzug bei extrudierten Produkten. Durch eine sorgfältige Steuerung der Extrusionsparameter können die Hersteller den Prozess optimieren und das Risiko von Verformungen minimieren.

Die Prozesssteuerung verringert den Verzug in extrudierten Produkten durch Optimierung der Extrusionstemperatur, Steuerung der Kühlraten und Aufrechterhaltung einer konstanten Extrusionsgeschwindigkeit.6

| Parameter | Auswirkungen auf das Verziehen | Empfohlene Maßnahmen |

|---|---|---|

| Extrusionstemperatur | Hohe Temperaturen verringern den Stress und das Risiko einer Verschlechterung | Optimieren für Material, Überhitzung vermeiden |

| Abkühlungsrate | Ungleichmäßige Abkühlung führt zu Verformungen | Verwendung einheitlicher Kühlsysteme (z. B. Wasserbäder) |

| Extrusionsgeschwindigkeit | Ungleichmäßige Geschwindigkeit führt zu ungleichmäßiger Kühlung | Konstante Geschwindigkeit beibehalten |

Optimierung der Extrusionstemperatur

Die richtige Einstellung der Extrusionstemperatur ist entscheidend für die Verringerung der inneren Spannungen, die zu Verformungen führen können. Höhere Temperaturen können dazu beitragen, die Spannungen zu minimieren, bergen aber das Risiko einer thermischen Schädigung des Materials. Es ist wichtig, den optimalen Temperaturbereich für das jeweils verwendete Material zu finden. Bei der Kunststoffextrusion zum Beispiel kann es zu besseren Ergebnissen führen, wenn die Zylindertemperatur innerhalb des für das Polymer empfohlenen Bereichs gehalten wird.

Kontrolle der Abkühlungsraten

Die Steuerung der Abkühlungsgeschwindigkeit stellt sicher, dass das extrudierte Produkt gleichmäßig abkühlt und so eine unterschiedliche Schrumpfung und Verformung verhindert wird. Der Einsatz von Kühlsystemen wie Wasserbädern oder Luftmessern kann zu einer gleichmäßigen Abkühlung beitragen. Die Abkühlgeschwindigkeit sollte weder zu schnell noch zu langsam sein; eine schnelle Abkühlung kann zu Sprödigkeit führen, während eine langsame Abkühlung eine übermäßige Schrumpfung zur Folge haben kann. Beim 3D-Druck kann beispielsweise die Verwendung eines beheizten Bettes dazu beitragen, die Abkühlungsgeschwindigkeit zu steuern und Verformungen zu verringern.

Aufrechterhaltung einer konstanten Extrusionsgeschwindigkeit

Die Beibehaltung einer konstanten Extrusionsgeschwindigkeit ist wichtig, um eine gleichmäßige Abkühlung zu gewährleisten und die Gefahr des Verziehens zu verringern.7 Eine ungleichmäßige Geschwindigkeit kann zu Schwankungen in der Abkühlungsgeschwindigkeit führen, was eine unterschiedliche Schrumpfung und Verformung zur Folge hat. Bei der Extrusion von Kunststoffprofilen zum Beispiel kann die Verwendung eines Abzugssystems zur Steuerung der Geschwindigkeit dazu beitragen, gleichmäßige Ergebnisse zu erzielen.

Höhere Extrusionstemperaturen verringern immer den Verzug.Falsch

Höhere Temperaturen können zwar die inneren Spannungen verringern, bergen aber auch die Gefahr eines thermischen Abbaus, der die Produktqualität beeinträchtigen kann.

Wichtiger als die Wahl des Materials ist die Kontrolle der Abkühlgeschwindigkeit, um Verformungen zu vermeiden.Falsch

Sowohl die Abkühlungsrate als auch die Materialauswahl sind von entscheidender Bedeutung; wird beides vernachlässigt, kann dies zu Verformungen führen.

Für welche Anwendungen ist die Vermeidung von Verformungen von entscheidender Bedeutung?

Das Verhindern von Verformungen ist besonders wichtig bei Anwendungen, bei denen Maßgenauigkeit und strukturelle Integrität von größter Bedeutung sind. Diese Anwendungen erstrecken sich über verschiedene Branchen, die jeweils eigene Anforderungen an extrudierte Produkte stellen.

In der Bau-, Automobil- und Konsumgüterindustrie, wo Maßgenauigkeit und strukturelle Integrität von entscheidender Bedeutung sind, ist die Vermeidung von Verzug entscheidend.8

Bauwesen

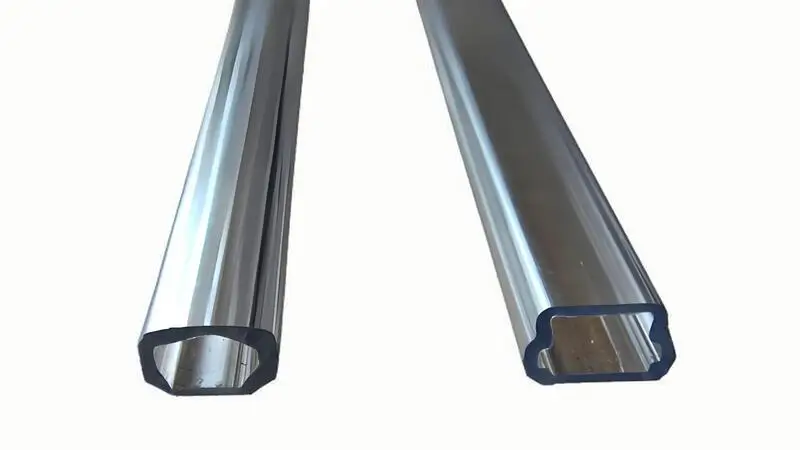

Im Bauwesen erfordern stranggepresste Produkte wie Rohre, Fenster- und Türrahmen eine hohe Dimensionsstabilität, um eine einwandfreie Passform und Funktion zu gewährleisten. Verzug kann die Integrität dieser Komponenten beeinträchtigen, was zu Installationsproblemen und verminderter Leistung führt. Beispielsweise können verzogene Fensterrahmen nicht richtig abdichten, was die Energieeffizienz und Witterungsbeständigkeit beeinträchtigt.

Automobilindustrie

Die Automobilindustrie ist bei Innen- und Außenteilen wie Verkleidungsteilen und Dichtungen auf extrudierte Produkte angewiesen. Ein Verzug dieser Teile kann die Ästhetik und Funktionalität des Fahrzeugs beeinträchtigen. Beispielsweise können verzogene Innenverkleidungen nicht richtig ausgerichtet werden, was zu Lücken und schlechter Passform führt. Die Gewährleistung der Maßhaltigkeit durch die Vermeidung von Verzug ist entscheidend für die Einhaltung von Qualitätsstandards.

Konsumgüter

Auch Konsumgüter wie Verpackungsbehälter und Haushaltsgegenstände profitieren von der Vermeidung von Verformungen. Verzogene Behälter lassen sich möglicherweise nicht mehr richtig stapeln oder abdichten, was ihre Verwendbarkeit und Attraktivität beeinträchtigt. Bei Lebensmittelverpackungen beispielsweise können verzogene Deckel nicht mehr dicht schließen, was zu Verderb oder Verunreinigung führt.

Die Vermeidung von Verformungen ist nur in hochpräzisen Industrien wichtig.Falsch

Während dies in der Hochpräzisionsindustrie von entscheidender Bedeutung ist, ist die Vermeidung von Verzug auch bei Konsumgütern und im Bauwesen wichtig für Funktionalität und Ästhetik.

Alle stranggepressten Produkte sind gleichermaßen vom Verzug betroffen.Falsch

Die Auswirkungen des Verziehens variieren je nach Anwendung und den spezifischen Anforderungen an die Maßhaltigkeit und strukturelle Integrität.

Schlussfolgerung

Die Vermeidung von Verformungen bei extrudierten Produkten ist für die Gewährleistung der Produktqualität und -funktionalität in verschiedenen Branchen unerlässlich. Durch die Umsetzung von Strategien wie gleichmäßige Kühlung, die Auswahl geeigneter Materialien, die Auslegung auf eine gleichmäßige Dicke und die Kontrolle der Extrusionsparameter können Hersteller das Risiko von Verformungen minimieren und gleichbleibende Ergebnisse erzielen. Das Verständnis der Ursachen für Verformungen und die Anwendung bewährter Verfahren bei der Konstruktion und Prozesssteuerung sind der Schlüssel zur Herstellung hochwertiger Strangpressprodukte.

-

Das Wissen um die Auswirkungen ungleichmäßiger Kühlung kann den Herstellern helfen, bessere Kühlstrategien zu entwickeln, um Verformungen zu vermeiden. ↩

-

Die Kenntnis der inneren Spannungen kann den Herstellern helfen, Produkte zu entwerfen, die weniger anfällig für Verformungen und Verwerfungen sind. ↩

-

Die Untersuchung der Auswirkungen von Wärmeausdehnungskoeffizienten kann bei der Materialauswahl helfen, um die Verformung von Produkten zu minimieren. ↩

-

Die Kenntnis der Wärmeausdehnung ist entscheidend für die Auswahl von Materialien, die das Risiko von Verformungen in Fertigungsprozessen minimieren. ↩

-

Die Erforschung von Strategien zur Vermeidung von Verzug kann die Produktqualität und die Leistung in der Fertigung verbessern. ↩

-

Erfahren Sie hier, wie eine effektive Prozesssteuerung den Verzug bei extrudierten Produkten erheblich reduzieren und damit Qualität und Leistung sicherstellen kann. ↩

-

Dieser Link gibt einen Einblick in die Bedeutung einer konstanten Extrusionsgeschwindigkeit zur Vermeidung von Verformungen, die für die Produktintegrität entscheidend sind. ↩

-

Erfahren Sie, warum die Vermeidung von Verformungen für die Aufrechterhaltung von Qualität und Sicherheit im Bauwesen und in der Automobilindustrie von entscheidender Bedeutung ist und sich auf die Gesamtleistung auswirkt. ↩