Die Kunststoffextrusion ist ein Eckpfeiler der modernen Fertigung, die von Rohren und Profilen bis hin zu Verpackungen und Automobilteilen alles herstellt. Fehler in diesem Prozess können jedoch zu Produktausfällen, erhöhten Kosten und Sicherheitsrisiken führen.

Die häufigsten Fehler bei der Kunststoffextrusion.Schmelzfraktur1, Haifischhaut2(z. B. Aufblähungen, Verformungen, Fischaugen, Überschwappen und Hohlräume/Lufteinschlüsse) können durch Sichtprüfung, Maßkontrolle und Qualitätstests identifiziert werden, was eine hohe Qualität der Produkte gewährleistet.

Das Verständnis dieser Mängel, ihrer Ursachen und Erkennungsmethoden ist für die Hersteller von entscheidender Bedeutung, um Qualität und Effizienz zu erhalten. Lesen Sie weiter, um zu erfahren, wie Sie diese Probleme erkennen können, welche branchenspezifischen Auswirkungen sie haben und welche Strategien es gibt, um sie zu vermeiden.

Defekte in der Kunststoffextrusion führen immer zu unbrauchbaren Produkten.Falsch

Einige Defekte, wie z. B. kleinere Oberflächenunregelmäßigkeiten, beeinträchtigen nur die Ästhetik, während andere, wie z. B. Hohlräume, je nach Anwendung die Funktionalität beeinträchtigen können.

Fehler in der Kunststoffextrusion sind einzigartig in diesem Verfahren.Falsch

Ähnliche Defekte können auch bei anderen Kunststoffverarbeitungsmethoden wie dem Spritzgießen auftreten, wenngleich ihre Ursachen und Erscheinungsformen unterschiedlich sein können.

- 1. Was sind die häufigsten Fehler bei Kunststoffextrusionen?

- 2. Wie können Sie diese Mängel erkennen?

- 3. Was sind die branchenspezifischen Auswirkungen dieser Mängel?

- 4. Was sind die wichtigsten Schritte im Extrusionsprozess, bei denen Defekte auftreten?

- 5. Welchen Einfluss haben die Materialien auf die Fehlerwahrscheinlichkeit?

- 6. Welche praktischen Hilfsmittel können helfen, Mängel zu erkennen und zu vermeiden?

- 7. Wie mildern verwandte Technologien Defekte?

- 8. Schlussfolgerung

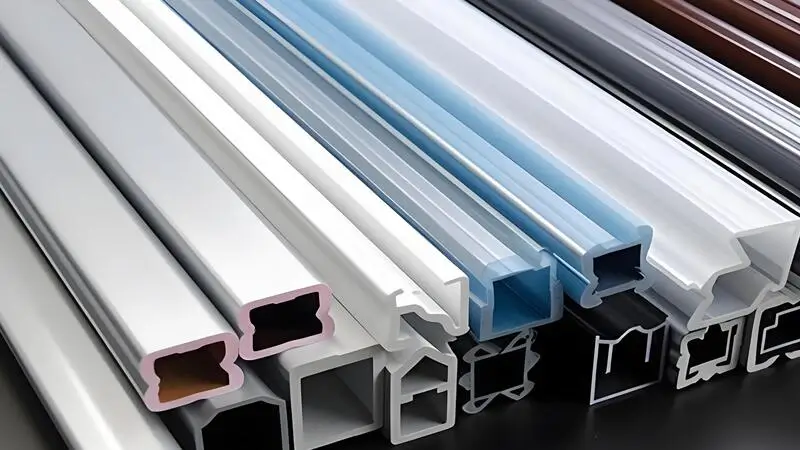

Was sind die häufigsten Fehler bei Kunststoffextrusionen?

Defekte in Kunststoffextrusion3s können die Produktion stören und die Produktqualität beeinträchtigen, weshalb eine frühzeitige Erkennung unerlässlich ist.

Zu den häufigsten Fehlern gehören Schmelzbruch, Haifischhaut, Matrizenaufwölbung, Verzug, Fischaugen, Aufschwimmen und Hohlräume/Lufteinschlüsse, die jeweils unterschiedliche Merkmale und Ursachen haben.

| Defekt | Beschreibung | Häufige Ursachen |

|---|---|---|

| Schmelzfraktur | Welliges oder unregelmäßiges Aussehen der Oberfläche | Hohe Scherraten, ungeeignete Werkzeugkonstruktion |

| Haifischhaut | Raue, strukturierte Oberfläche, die an Haifischhaut erinnert | Hoher Schmelzdruck, unzureichende Kühlung |

| Die Schwellung | Vergrößerung des Produktdurchmessers über die Matrizenöffnung hinaus | Entspannung der Polymerkette |

| Verzug | Verformung oder Verbiegung des Produkts | Ungleichmäßige Abkühlung, Eigenspannungen |

| Fischaugen | Kleine, kreisförmige Oberflächenfehler | Verschmutzung, Feuchtigkeit im Material |

| Surfen | Ungleichmäßiger Fluss oder Dicke | Prozess-Schwankungen |

| Hohlräume/Luftschleusen | Im Produkt eingeschlossene Luft- oder Gasblasen | Eingeschlossene Luft, Gase aus der Zersetzung |

Schmelzfraktur

Schmelzbruch zeigt sich in Form einer welligen oder streifigen Oberfläche, die häufig auf übermäßige Scherraten in der Düse zurückzuführen ist. Er tritt häufig bei hochviskosen Polymeren auf wie HDPE4 und ist als unregelmäßiges Muster sichtbar.

Haifischhaut

Haifischhaut zeigt sich als raue, geriffelte Textur, die typischerweise durch hohen Schmelzdruck oder schlechte Abkühlung entsteht. Sie ähnelt einer kieselartigen Oberfläche und kann optisch erkannt werden.

Die Schwellung

Die Düse quillt auf, wenn sich das extrudierte Produkt aufgrund der Relaxation des Polymers über die Abmessungen der Düse hinaus ausdehnt, oft um 10-50%. Messen Sie das Produkt, um dieses Problem zu erkennen.

Verzug

Verzug ist eine Folge von Biegung oder Verdrehung, die durch ungleichmäßige Abkühlung oder Belastung entsteht. Prüfen Sie die Form mit Hilfe von geraden Kanten oder Lehren auf Unregelmäßigkeiten.

Fischaugen

Fischaugen sind winzige, runde Oberflächenfehler, die durch Verschmutzung oder Feuchtigkeit verursacht werden. Um sie zu erkennen, ist möglicherweise eine Vergrößerung erforderlich.

Surfen

Schwallbildung führt zu ungleichmäßiger Dicke oder ungleichmäßigem Fluss, was mit ungleichmäßigen Verarbeitungsbedingungen zusammenhängt. Überwachen Sie die Dicke mit Messschiebern oder automatischen Systemen.

Hohlräume/Luftschleusen

Hohlräume sind innere Blasen oder Taschen aus eingeschlossener Luft oder Gas. Sie sind bei transparenten Teilen visuell oder durch Ultraschallprüfung nachweisbar.

Schmelzbruch tritt nur bei unsachgemäßer Formgestaltung auf.Falsch

Neben der Werkzeugkonstruktion tragen auch hohe Scherraten und Materialeigenschaften zum Schmelzbruch bei.

Fischaugen sind immer mit dem bloßen Auge sichtbar.Falsch

Kleine Fischaugen erfordern oft eine Vergrößerung, insbesondere bei undurchsichtigen Materialien.

Wie können Sie diese Mängel erkennen?

Die frühzeitige Erkennung von Fehlern gewährleistet die Qualitätskontrolle und minimiert den Ausschuss bei der Kunststoffextrusion.

Verwenden Sie die visuelle Inspektion für Oberflächenfehler, die Maßkontrolle für Form- und Größenprobleme und die Qualitätsprüfung für interne Fehler, um Extrusionsfehler effektiv zu erkennen.

Visuelle Inspektion

Untersuchen Sie die Oberfläche auf Welligkeit (Schmelzbruch), Rillen (Haifischhaut5), oder Blasen (Hohlräume). Angemessene Beleuchtung verbessert die Sichtbarkeit.

Maßkontrollen

Messen Sie das Produkt mit einem Messschieber oder einem Haarlineal, um festzustellen Schwellkörper6 oder Verformung, um sicherzustellen, dass es den Spezifikationen entspricht.

Qualitätsprüfung

Bei inneren Mängeln, wie z. B. Hohlräumen, wird das Innere mittels Ultraschallprüfung oder Schnittproben untersucht.

Die visuelle Prüfung allein kann alle Strangpressfehler erkennen.Falsch

Oberflächendefekte sind sichtbar, aber interne Probleme wie Hohlräume erfordern fortschrittliche Prüfmethoden.

Maßkontrollen sind für die Erkennung von Formschwellungen unerlässlich.Wahr

Das Aufblähen der Matrize verändert die Größe des Produkts und macht Messungen zu einem wichtigen Erkennungsinstrument.

Was sind die branchenspezifischen Auswirkungen dieser Mängel?

Die Auswirkungen von Extrusionsfehlern sind je nach Branche unterschiedlich und beeinträchtigen Funktionalität, Sicherheit und Ästhetik.

Defekte wie Hohlräume gefährden medizinische Geräte, Verzug beeinträchtigt Bauelemente, und Oberflächenprobleme wirken sich unterschiedlich auf Verpackungs- und Automobilanwendungen aus.

| Industrie | Kritische Defekte | Mögliche Konsequenzen |

|---|---|---|

| Medizinische | Lücken, Fischaugen | Sterilitätsverlust, Geräteausfall |

| Bauwesen | Verzug, Quellung | Fragen der strukturellen Integrität |

| Verpackung | Schmelzfraktur, Haifischhaut | Reduzierte Attraktivität, Funktionalität |

| Automobilindustrie | Schwellungen, Lücken | Leckagen, Komponentenausfall |

Medizinische Industrie

Hohlräume oder Fischaugen können die Sterilität oder Funktionalität von Produkten wie Schläuchen beeinträchtigen und damit Gesundheitsrisiken darstellen.

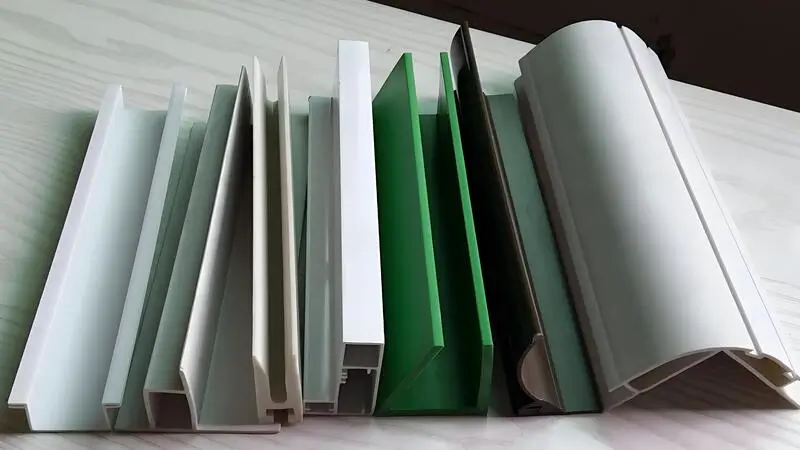

Bauindustrie

Der Verzug oder das Aufblähen von Profilen kann Strukturen schwächen oder Bauteile falsch ausrichten und erfordert eine präzise Kontrolle.

Verpackungsindustrie

Oberflächendefekte wie Schmelzbruch beeinträchtigen die visuelle Anziehungskraft und die Bedruckbarkeit, was sich auf die Markenwahrnehmung auswirkt.

Autoindustrie

Schwellende oder entfällt7 in Dichtungen können zu Undichtigkeiten oder Ausfällen führen und die Zuverlässigkeit des Fahrzeugs beeinträchtigen.

Die Folgen von Mängeln sind in allen Branchen gleich.Falsch

Ästhetische Mängel mögen im Bauwesen tolerierbar sein, bei medizinischen Anwendungen sind sie jedoch kritisch.

Was sind die wichtigsten Schritte im Extrusionsprozess, bei denen Defekte auftreten?

Der Extrusionsprozess umfasst mehrere Stufen, die alle mit potenziellen Fehlerrisiken verbunden sind.

Defekte entstehen während der Materialvorbereitung, des Schmelzens, des Strangpressens und des Abkühlens, beeinflusst durch die Prozessbedingungen und die Materialeigenschaften.

Vorbereitung des Materials

Verunreinigtes oder feuchtes Harz kann Folgendes verursachen Fischaugen8 oder Hohlräume. Stellen Sie die Reinheit und Trockenheit des Materials sicher.

Schmelzen und Mischen

Schlechtes Mischen oder eine schlechte Temperaturkontrolle führen zu Schwallbildung oder Hohlräumen. Optimieren Sie Schneckendrehzahl und Wärmeeinstellungen.

Extrusion durch die Düse

Auslöser für hohe Scherkräfte oder eine schlechte Werkzeugkonstruktion Schmelzfraktur9 oder Haifischhaut. Geometrie und Druck der Matrize anpassen.

Abkühlung und Erstarrung

Ungleichmäßige Kühlung führt zu Verzug. Verwenden Sie gleichmäßige Kühlsysteme wie Wasserbäder.

Die meisten Fehler entstehen beim Strangpressen.Wahr

Die hohe Scherung und der hohe Druck in diesem Stadium führen in der Regel zu einem Schmelzbruch und zum Aufquellen der Form.

Die Kühlung hat keinen Einfluss auf die Defektbildung.Falsch

Unsachgemäße Abkühlung kann zu Verzug oder Eigenspannungen führen.

Welchen Einfluss haben die Materialien auf die Fehlerwahrscheinlichkeit?

Die Wahl des Materials beeinflusst das Auftreten von Fehlern bei der Kunststoffextrusion erheblich.

Extrusion durch die Düse

Auslöser für hohe Scherkräfte oder eine schlechte Werkzeugkonstruktion Schmelzfraktur9 oder Haifischhaut. Geometrie und Druck der Matrize anpassen.

Polymere wie Polyethylen neigen zum Aufblähen, während bei PVC die Gefahr besteht, dass es durch Überhitzung zu Fischaugen kommt, was eine maßgeschneiderte Verarbeitung erfordert.

Polyethylen (PE)

PE, insbesondere HDPE10weist aufgrund seiner molekularen Struktur häufig ein Aufquellen der Form auf. Passen Sie die Konstruktion der Matrize an, um dies zu kompensieren.

Polypropylen (PP)

PP kann sich bei ungleichmäßiger Kühlung verziehen. Achten Sie auf gleichmäßige Kühlprotokolle.

Polyvinylchlorid (PVC)

Die Empfindlichkeit von PVC gegenüber Hitze kann zu Zersetzung und Fischaugen führen. Steuern Sie die Temperaturen genau.

Alle Polymere sind gleichermaßen anfällig für Extrusionsfehler.Falsch

Polymereigenschaften wie Viskosität und thermische Stabilität bestimmen die Fehleranfälligkeit.

Welche praktischen Hilfsmittel können helfen, Mängel zu erkennen und zu vermeiden?

Wirksame Werkzeuge ermöglichen es den Herstellern, Mängel effizient zu erkennen und zu beseitigen.

Verwenden Sie eine Inspektionscheckliste und Richtlinien zur Prozessoptimierung, um Fehler zu erkennen und die Extrusionsqualität zu verbessern.

Checkliste für Inspektionen

-

Visuelle Inspektion: Suchen Sie nach Schmelzbruch, Haifischhaut oder Fischaugen.

-

Maßkontrollen: Messen Sie, ob die Matrize aufquillt oder sich verzieht.

-

Interne Tests: Verwenden Sie Ultraschall für Hohlräume.

Leitlinien zur Prozessoptimierung

-

Wählen Sie Materialien mit geeigneten Fließgeschwindigkeiten.

-

Optimieren Sie die Werkzeugkonstruktion, um die Scherung zu reduzieren.

-

Einführung einheitlicher Kühlsysteme.

Die Sichtprüfung ist für alle Fehlerarten ausreichend.Falsch

Interne Mängel erfordern eine Prüfung, die über die visuelle Kontrolle hinausgeht.

Wie mildern verwandte Technologien Defekte?

Innovationen in der Extrusionstechnologie bieten Lösungen zur Reduzierung der Fehlerquote.

Fortschrittliche Werkzeuge, neue Materialien und automatisierte Prüfsysteme tragen dazu bei, Fehler zu minimieren und die Extrusionsergebnisse zu verbessern.

Erweiterte Matrizenentwürfe

Moderne Düsen senken die Scherraten, wodurch Schmelzbruch und Haifischhaut reduziert werden.

Materialwissenschaft

Neue Polymere mit verbesserten Eigenschaften verringern die Fehleranfälligkeit.

Inspektionstechnologien

Maschinelles Sehen und KI erkennen Fehler in Echtzeit und verbessern die Qualitätskontrolle.

Die Technologie kann alle Extrusionsfehler beseitigen.Falsch

Auch wenn die Technologie die Fehlerquote reduziert, können Material- und Prozessvariablen immer noch Probleme verursachen.

Schlussfolgerung

Erkennen und Beheben von Mängeln wie Schmelzbruch, Haifischhaut, Schwellkörper11Für qualitativ hochwertige Kunststoffextrusionen ist es von entscheidender Bedeutung, Verzug, Fischaugen, Wellenbildung und Hohlräume/Lufteinschlüsse zu erkennen. Visuelle Inspektionen, Maßprüfungen und Qualitätstests ermöglichen eine frühzeitige Erkennung, während Prozessoptimierung und neue Technologien Strategien zur Vorbeugung bieten. Die Kenntnis dieser Fehler gewährleistet, dass die Hersteller zuverlässige, kostengünstige Produkte für alle Branchen liefern können.

-

Das Verständnis der Ursachen und Vorbeugungsmethoden für Schmelzbruch ist entscheidend für die Aufrechterhaltung der Produktqualität und die Verringerung des Abfalls. ↩

-

Das Erlernen von Strategien zur Minimierung von Haifischhautdefekten kann die Oberflächenqualität von extrudierten Produkten erheblich verbessern. ↩

-

Die Erforschung bewährter Verfahren in der Kunststoffextrusion kann Herstellern helfen, die Qualität zu verbessern und Fehler zu reduzieren, um eine effiziente Produktion zu gewährleisten. ↩

-

Erfahren Sie mehr über HDPE und seine Herausforderungen bei der Extrusion. ↩

-

Die Kenntnis der Haifischhaut kann Ihnen helfen, Oberflächenfehler in der Kunststoffextrusion zu erkennen und zu verringern, um eine bessere Produktqualität zu gewährleisten. ↩

-

Das Wissen über das Aufquellen der Matrize ist entscheidend für die Aufrechterhaltung der Produktabmessungen und der Qualität im Extrusionsprozess und verhindert kostspielige Fehler. ↩

-

Die Erforschung der Ursachen und Auswirkungen von Lunkern kann Ihr Verständnis für interne Defekte verbessern, was zu einer verbesserten Qualitätskontrolle in der Fertigung führt. ↩

-

Die Vermeidung von Fischaugen ist für die Erhaltung der Integrität von PVC-Produkten von entscheidender Bedeutung. Diese Ressource bietet wertvolle Präventionsstrategien. ↩

-

Die Minimierung des Schmelzebruchs ist der Schlüssel zur Erzielung hochwertiger Extrusionen. Entdecken Sie in der verlinkten Ressource effektive Techniken zur Lösung dieses Problems. ↩ ↩

-

Verstehen Sie HDPEs Rolle bei Fehlern in der Kunststoffextrusion. ↩

-

Das Verständnis der Werkzeugquellung ist entscheidend für die Optimierung von Extrusionsprozessen und die Verbesserung der Produktqualität. Unter diesem Link erhalten Sie einen detaillierten Einblick. ↩