Die Kunststoffextrusion steht häufig vor Herausforderungen, die die Effizienz und die Produktqualität beeinträchtigen können und eine Vielzahl von Branchen betreffen.

Die Kunststoffextrusion steht vor Herausforderungen wie ungleichmäßigem Materialfluss, Überhitzung, Düsenaufbau und Produktfehlern. Die Lösung dieser Probleme verbessert die Qualität und Effizienz, was für die Verpackungs-, Automobil- und Bauindustrie von entscheidender Bedeutung ist.

Auch wenn diese Zusammenfassung die wichtigsten Herausforderungen umreißt, ist ein tieferes Verständnis des Extrusionsprozesses und seiner Probleme entscheidend für die Verbesserung Ihrer Produktionsergebnisse. Tauchen Sie tiefer ein, um zu erfahren, wie Sie diese Probleme wirksam entschärfen können.

Ungleichmäßiger Materialfluss ist ein häufiges Problem bei der Kunststoffextrusion.Wahr

Ein ungleichmäßiger Fluss kann zu unregelmäßigen Produktabmessungen und schlechter Qualität führen und erfordert eine sorgfältige Kontrolle der Verarbeitungsparameter.

Bei allen Extrudern kommt es während des Extrusionsvorgangs zu Überhitzungen.Falsch

Eine Überhitzung kann zwar vorkommen, aber durch die richtige Wartung der Geräte und der Kühlsysteme kann sie in vielen Fällen verhindert werden.

- 1. Welche Probleme sind bei der Materialauswahl im Extrusionsprozess zu erwarten?

- 2. Mold in der Kunststoff-Extrusion Prozess wird auftreten, welche Schwierigkeiten?

- 3. Welche Probleme treten bei der Einstellung von Extrusionsprozessparametern im Extrusionsprozess häufig auf?

- 4. Kunststoff-Extruder Extrusionsprozess kann bei anderen Problemen auftreten?

- 5. Schlussfolgerung

Welche Probleme sind bei der Materialauswahl im Extrusionsprozess zu erwarten?

Die Wahl der richtigen Materialien im Extrusionsprozess ist entscheidend für die Produktqualität und Effizienz, führt jedoch oft zu Problemen bei der Produktion, Konsistenz und Leistung.

Die Auswahl des richtigen Werkstoffs bei der Extrusion ist entscheidend für die Produktqualität, die Verarbeitungseffizienz und die Kosteneffizienz, da sie sich auf die mechanischen Eigenschaften, die thermische Stabilität und die einfache Verarbeitung auswirkt.

Portionierung von Kunststoff-Rohstoffen

Wenn das Verhältnis der Kunststoffrohstoffe nicht stimmt, z. B. die Abstimmung nicht gut ist, die Zusatzstoffe zu viel oder zu wenig sind, führt dies zu einer schlechten Strangpressen1 oder die Qualität des Produkts nicht dem Standard entspricht. Lösung: Der Anteil der Rohstoffe sollte je nach den Prozessanforderungen des Produkts und anderen Faktoren angemessen kontrolliert werden.

Materialeigenschaften

Bei der Auswahl von Materialien muss man deren Eigenschaften berücksichtigen, wie Schmelzpunkt, Fließfähigkeit, Härte und so weiter. Verschiedene Materialien haben unterschiedliche Eigenschaften. Unterschiedliche Materialien haben unterschiedliche Eigenschaften, was sich auch auf die Parameter des Extrusionsprozesses auswirkt.

Material Partikelgröße

Die Größe der Materialpartikel hat einen großen Einfluss auf den Extrusionsprozess. Wenn die Partikel zu groß sind, fließt die Schmelze nicht gut und die Maschine verstopft. Wenn die Partikel zu klein sind, entstehen Luftblasen und die Oberfläche sieht nicht gut aus.

Material Luftfeuchtigkeit

Auch die Materialfeuchtigkeit beeinflusst den Extrusionsprozess. Zu viel Feuchtigkeit kann zum Abbau der Schmelze und zu Luftblasen führen; zu wenig Feuchtigkeit kann statische Elektrizität und Oberflächenfehler verursachen. Zu viele Verunreinigungen in den Kunststoffrohstoffen oder zu viel Wasser führen zu einer schlechten Extrusionsformung oder einer Produktqualität, die nicht der Norm entspricht. Lösung: Die Rohstoffe müssen vor der Produktion gesiebt oder getrocknet werden, während gleichzeitig die Qualitätskontrolle und Inspektion der Rohstoffe verstärkt wird.

Eine falsche Materialauswahl kann die Qualität von Strangpressprodukten beeinträchtigen.Wahr

Materialien, die für den Extrusionsprozess nicht geeignet sind, können zu Defekten wie unebenen Oberflächen, Bruch oder Verformung führen, die die Qualität des Endprodukts beeinträchtigen.

Die Materialauswahl beim Strangpressen ist rein kostenorientiert.Falsch

Bei der Auswahl der Materialien spielen nicht nur die Kosten eine Rolle, sondern auch die Kompatibilität mit dem Extrusionsverfahren und die gewünschten Produkteigenschaften.

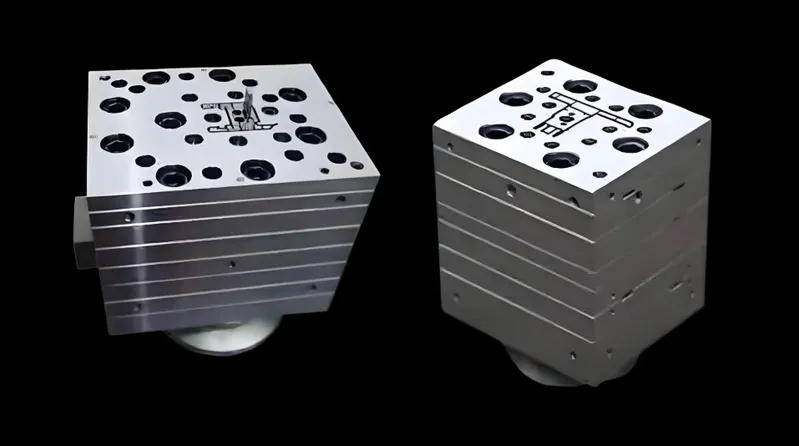

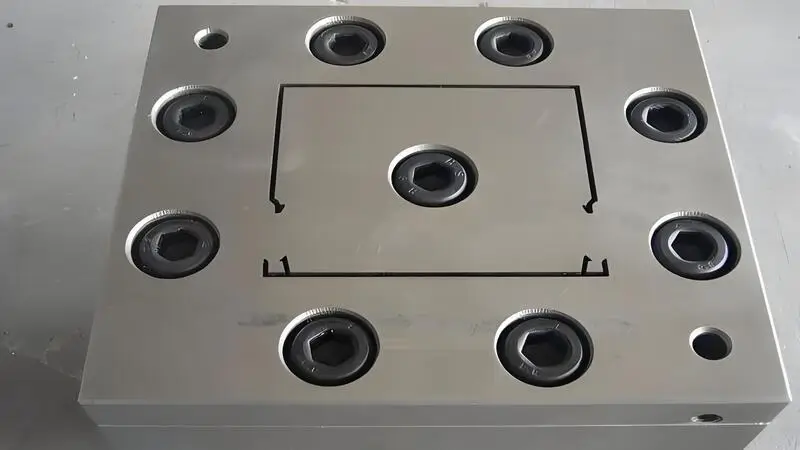

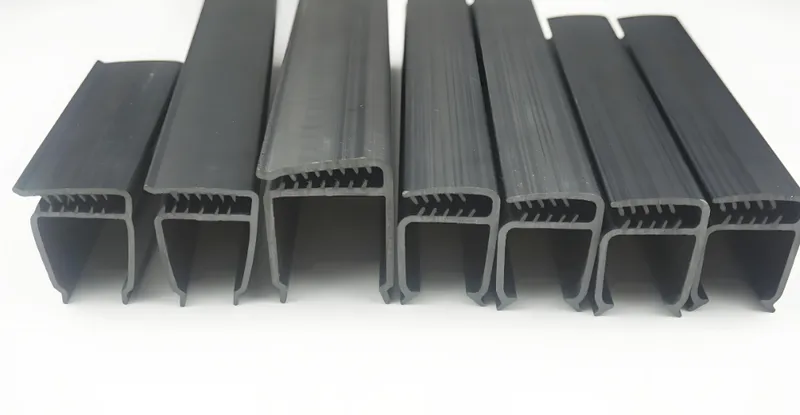

Mold in der Kunststoff-Extrusion Prozess wird auftreten, welche Schwierigkeiten?

Formprobleme bei der Kunststoffextrusion können die Produktionseffizienz behindern, die Produktqualität beeinträchtigen und zu erhöhten Wartungskosten in verschiedenen Fertigungsbereichen führen.

Zu den Herausforderungen bei Kunststoff-Extrusionsformen gehören Oberflächenfehler, Verunreinigungen und uneinheitliche Abmessungen, die zu Ausschuss und erhöhten Kosten führen. Um diese Probleme zu lösen, sind eine effektive Wartung und Qualitätskontrolle der Formen unerlässlich.

Gestaltung der Formstruktur

Der Aufbau der Form sollte angemessen sein, um die Qualität des Produkts zu gewährleisten. Die Struktur der Form sollte so einfach wie möglich sein und zu viele Kanten und komplexe Strukturen vermeiden.

Auswahl des Formmaterials

Die Formwerkstoffe sollten hart und verschleißfest sein und auch die Kosten und die Verarbeitungsschwierigkeiten berücksichtigen. Häufig verwendete Formwerkstoffe sind legierter Stahl, Hartmetall usw.

Oberflächenbehandlung von Formen

Die Oberflächenbehandlung von Gussformen kann die Qualität der Produktoberfläche verbessern und die Reibung verringern. Zu den üblichen Oberflächenbehandlungen gehören Galvanisieren, Sprühen und Polieren.

Mold-Life-Probleme

- Ausgabe:Extruderdüsen verschleißen schnell und müssen häufig ersetzt werden. Die Ursache: Das Material der Düse ist nicht richtig, der Extruder läuft nicht richtig, und die Schmierung ist nicht gut. Abhilfe: Besorgen Sie sich ein besseres Düsenmaterial, stellen Sie sicher, dass der Extruder richtig läuft, und sorgen Sie für eine bessere Schmierung und Wartung.

Schimmelpilzverstopfung

- Mögliche Gründe:Die Materialpartikel sind entweder zu groß oder es sind zu viele Verunreinigungen vorhanden, usw. Lösung: Sieben Sie das Material, um Verunreinigungen zu entfernen und sicherzustellen, dass die Partikelgröße angemessen ist.

Regelmäßige Wartung der Formen reduziert Extrusionsfehler.Wahr

Durch die konsequente Reinigung und Inspektion der Formen werden Verunreinigungen und Fehler vermieden, was die Produktqualität insgesamt verbessert und den Ausschuss reduziert.

Schimmelprobleme bei der Extrusion lassen sich nicht verhindern.Falsch

Proaktive Maßnahmen wie eine optimierte Werkzeugkonstruktion und eine routinemäßige Wartung können die mit dem Schimmelpilz verbundenen Probleme im Extrusionsprozess erheblich reduzieren.

Welche Probleme treten bei der Einstellung von Extrusionsprozessparametern im Extrusionsprozess häufig auf?

Die Einstellung optimaler Parameter im Extrusionsprozess ist entscheidend für eine effiziente Produktion, aber es treten häufig verschiedene Probleme auf, die die Produktqualität und -konsistenz beeinträchtigen.

Zu den wichtigsten Aspekten des Extrusionsprozesses gehören die Aufrechterhaltung der Temperaturgleichmäßigkeit, die Beherrschung des Aufquellens der Düse und die Gewährleistung eines gleichmäßigen Materialflusses, was für qualitativ hochwertige Produkte entscheidend ist.

Temperaturkontrolle

Die Temperatur des Strangpressens2 ist die Plastifizierung der Formmasse und das Fließen der Kunststoffschmelze unter den erforderlichen Bedingungen. Die Plastifizierung des Materials und die Qualität und Ausbeute des Produkts haben einen sehr wichtigen Einfluss. Das theoretische Temperaturfenster für die Kunststoffextrusion liegt zwischen der viskosen Fließtemperatur und der Zersetzungstemperatur.

Bei Polyolefinen ist der Temperaturbereich größer. Sie können in der Regel oberhalb ihres Schmelzpunktes und unterhalb von 280 Grad verarbeitet werden. Zur Kontrolle der Temperatur beim Strangpressen3 müssen Sie zunächst die Temperaturgrenzen des zu verarbeitenden Materials kennen und wissen, wie seine physikalischen Eigenschaften mit der Temperatur zusammenhängen. Sobald Sie die Eigenschaften und Gesetzmäßigkeiten des Materials verstehen, können Sie einen besseren Temperaturbereich für das Strangpressen wählen.

Bei der Festlegung der Temperatur in den einzelnen Abschnitten sollten Sie also Folgendes berücksichtigen: Erstens sollten Sie die Eigenschaften des Polymers selbst berücksichtigen, z. B. den Schmelzpunkt, das Molekulargewicht, den Schmelzindex und so weiter. Zweitens sollten Sie die Leistung des Geräts berücksichtigen. Bei einigen Geräten hat die Temperatur des Einspeisungsbereichs einen großen Einfluss auf den Strom des Hauptmotors. Drittens können Sie beobachten, ob die Oberfläche des extrudierten Knüppels aus dem Rohrkopf glatt ist, und ob es Blasen und andere Phänomene gibt.

Die Extrusionstemperatur ist die Summe aus der eingestellten Temperatur der Heizung und der Schmelztemperatur4. Die Heiztemperatur ist die Temperatur, die von der externen Heizung bereitgestellt wird. Die Schmelztemperatur ist die Temperatur des Materials zwischen dem vorderen Teil der Schraube und dem Kopfanschluss.

Die Temperatur des Zylinders kann von der Einzugszone bis zum Düsenkopf flach, ansteigend, abfallend oder gemischt sein. Sie hängt hauptsächlich vom Material und der Struktur des Extruders ab.

Um ein besseres Aussehen und bessere mechanische Eigenschaften zu erzielen und die Quellung an der Düse zu verringern, ist die Körpertemperatur im Allgemeinen niedriger und die Kopftemperatur höher. Eine höhere Kopftemperatur hilft dem Material, reibungslos in die Düse zu fließen, aber sie macht die Form des Extrudats weniger stabil und erhöht die Schrumpfung.

Wenn die Temperatur des Kopfes niedrig ist, ist das Material schlecht plastisch, die Schmelzviskosität ist hoch, und der Kopfdruck steigt an. Dadurch wird das Produkt zwar zu dicht, die Schrumpfung ist gering, die Produktform ist stabil, aber die Verarbeitung ist schwieriger, die Formtrennung ist größer, und die Produktoberfläche ist rau. Außerdem erhöht sich der Gegendruck des Extruders, die Belastung der Anlage steigt und der Stromverbrauch nimmt zu.

Die Temperatur der Mundstückform und der Kernform beeinflusst die Oberflächenbeschaffenheit des Rohrs. Je höher die Temperatur des Mundstücks und der Kernform innerhalb eines bestimmten Bereichs ist, desto besser ist die Oberflächenbeschaffenheit des Rohrs.

Im Allgemeinen sollte die Temperatur am Ausgang der Mundform 220 Grad nicht überschreiten, die Temperatur der Schmelze am Eingang des Kopfes sollte 200 Grad betragen, und der Temperaturunterschied zwischen der Schmelze am Eingang und am Ausgang des Kopfes sollte 20 Grad nicht überschreiten.

Dies liegt daran, dass ein größerer Temperaturunterschied zwischen der Schmelze und dem Metall zu Haifischhaut führt. Wenn die Schmelztemperatur zu hoch ist, sammelt sich Material in der Mundform an. Dies sollte jedoch je nach der tatsächlichen Situation bestimmt werden.

Die Schmelzetemperatur ist die tatsächliche Temperatur der Schmelze, die am Ende der Schnecke gemessen wird, und ist somit die abhängige Variable. Sie wird hauptsächlich durch die Schneckendrehzahl und die Zylindereinstelltemperatur bestimmt. Die Obergrenze der Schmelzetemperatur für die Extrusion von Polyethylenrohren wird im Allgemeinen auf 230 Grad festgelegt.

Eine Temperatur von etwa 200 Grad wird im Allgemeinen bevorzugt. Die obere Schmelztemperaturgrenze für die Extrusion von Polypropylenrohren liegt im Allgemeinen bei 240 Grad. Die Schmelztemperatur sollte nicht zu hoch sein. Eine zu hohe Temperatur führt auch zu Schwierigkeiten bei der Rohrformung, da das Material sonst abgebaut wird.

Steuerung des Extrusionsdrucks

Der wichtigste Druckparameter im Extrusionsprozess ist der Schmelzedruck, der auch als Kopfdruck bezeichnet wird. Generell gilt, dass eine Erhöhung des Massedruck5 verringert die Ausstoßleistung des Extruders und erhöht die Kompaktheit des Produkts, was sich positiv auf die Produktqualität auswirkt.

Ein zu hoher Druck führt jedoch zu Sicherheitsproblemen. Die Höhe des Schmelzedrucks hängt von den Eigenschaften der Rohstoffe, der Struktur der Schnecke, der Schneckendrehzahl, der Prozesstemperatur, der Maschengröße des Filters, der porösen Platte und anderen Faktoren ab. Der Schmelzedruck wird in der Regel zwischen 10-30 MPa geregelt.

Steuerung der Vorschubgeschwindigkeit

Die Geschwindigkeit, mit der Sie das Produkt zuführen, sowie die Größe und Qualität der Oberfläche haben einen großen Einfluss. Wenn Sie zu schnell oder zu langsam arbeiten, treten Probleme wie Maßabweichungen, Blasen usw. auf.

Auswahl der Kühlungsmethode

Auch die Wahl der Kühlmethode wirkt sich auf die Qualität des Produkts aus. Zu den gängigen Kühlmethoden gehören Wasserkühlung, Luftkühlung usw. Sie müssen je nach der tatsächlichen Situation wählen.

Die erforderliche Kühlwassertemperatur bei der Extrusion von Polyethylenrohren ist im Allgemeinen niedrig und liegt meist unter 20 Grad. Bei der Herstellung von PPR-Rohren kann die Temperatur im ersten Abschnitt etwas höher und im zweiten Abschnitt etwas niedriger sein, wodurch ein Temperaturgefälle entsteht.

Die Einstellung des Kühlwasserdurchflusses ist ebenfalls sehr wichtig. Ist die Durchflussmenge zu hoch, ist die Rohroberfläche rau und weist Flecken und Grübchen auf. Ist die Durchflussmenge zu gering, entstehen auf der Rohroberfläche helle Flecken, die sich leicht abziehen lassen, z. B. eine ungleichmäßige Verteilung, eine ungleichmäßige Wandstärke des Rohrs oder ein Oval.

Schneckendrehzahl und Extrusionsgeschwindigkeit

Die Schneckendrehzahl wird zur Steuerung der Extrusionsrate, des Ausstoßes und der Produktqualität von Parametern der Schwerindustrie verwendet. Wenn die Geschwindigkeit des Einschneckenextruders steigt, erhöht sich die Ausbeute. Wenn die Schergeschwindigkeit steigt, sinkt die scheinbare Viskosität der Schmelze. Dies ist gut für die Homogenisierung des Materials.

Da die Plastifizierung gut ist, erhöht sich gleichzeitig die intermolekulare Kraft und die mechanische Festigkeit. Wenn jedoch die Schneckendrehzahl6 ist zu hoch, die Motorlast ist zu groß, der Schmelzdruck ist zu hoch, die Scherrate ist zu hoch, die Form quillt auf, die Oberfläche wird schlecht und das Extrusionsvolumen ist nicht stabil.

Abzugsgeschwindigkeit

Die Geschwindigkeit der Abzugsmaschine wirkt sich direkt auf die Dicke der Produktwand, die Größentoleranz, die Leistung und das Aussehen aus. Daher muss die Geschwindigkeit der Abzugsmaschine stabil sein, und die Geschwindigkeit der Abzugsmaschine muss der Geschwindigkeit der Rohrextrusionsmaschine entsprechen. Das Verhältnis zwischen der Geschwindigkeit der Abzugsmaschine und der Geschwindigkeit der Rohrextrusionsmaschine spiegelt den Grad der Ausrichtung des Produkts wider. Dieses Verhältnis wird als Ziehverhältnis7und der Wert des Ziehungsverhältnisses muss größer als oder gleich 1 sein.

Je schneller Sie ziehen, desto dünner wird die Rohrwand, und desto länger schrumpft sie. Je langsamer Sie ziehen, desto dicker ist die Rohrwand und desto wahrscheinlicher ist es, dass Sie einen Pfropfen zwischen der Düse und dem Kalibrator bekommen. Dies würde Ihre Extrusion ruinieren. Sie müssen also Ihren Zug und Ihre Geschwindigkeit kontrollieren.

Gegendruckkontrolle

Der Gegendruck der Schnecke des Extruders für das Extrusionsverfahren ist zu hoch oder zu niedrig. Der Grund dafür ist, dass die Schnecke nicht rechtzeitig gereinigt wird, Fremdkörper den Zylinder blockieren und der Gegendruck nicht richtig eingestellt ist. Die Lösung besteht darin, die Schnecke regelmäßig zu reinigen, Fremdkörper im Zylinder zu entfernen und die Gegendruckparameter anzupassen.

Erhöht sich die Geschwindigkeit der Abzugsmaschine, bleiben die Temperaturbedingungen für die Kühlung und die Formgebung unverändert. Ist die Geschwindigkeit der Abzugsmaschine hoch, befindet sich das Produkt in der Formgebungshülse, die Verweildauer des Produkts im Kühlwassertank ist relativ kurz, und nachdem das Produkt gekühlt und geformt wurde, befindet sich noch mehr Restwärme im Produkt.

Durch diese Hitze wird das Produkt aus der Orientierungsstruktur, die sich bereits während des Abschleppens gebildet hat, herausgelöst. Dies führt dazu, dass der Orientierungsgrad des Produkts abnimmt.

Zu wenig Gegendruck: Der Gegendruck ist der Widerstand, den der Kunststoff überwinden muss, um in die Einfüllöffnung zu fließen. Wenn der Gegendruck nicht ausreicht, wird der Kunststoff nicht vollständig plastifiziert oder verliert an Stabilität. Lösung: Erhöhen Sie den Gegendruck8 durch Änderung der Formstruktur oder der Schmierungsmethode usw., um einen geeigneten Zustand zu erreichen.

Extruder Schneckenverschleiß

Extruder Schneckenverschleiß Gründe für Extruder

Schnecken- und Zylinderverschleiß tritt in der Regel in der Einzugszone und der Dosierzone auf. Der Hauptgrund für den Verschleiß ist die trockene Reibung zwischen den Pellets und der Metalloberfläche, wenn die Pellets erhitzt und erweicht werden. Danach ist der Verschleiß geringer.

Wenn die Schraube mit Fremdmaterial verklemmt wird, verschleißt sie abnormal. Wenn die Schnecke eingeklemmt wird, wird sie von dem verdichteten Material "eingeklemmt". Wenn der Schneckenextruder nicht über eine gute Schutzvorrichtung verfügt, kann die Schnecke durch die starke Antriebskraft verdreht werden.

Wenn sie sich verklemmt, erzeugt sie einen ungewöhnlich großen Widerstand, der die Oberfläche der Schraube stark beschädigt und schwere Kratzer auf dem Lauf verursacht. Das ist wirklich schwer zu reparieren. Der Lauf ist so konzipiert, dass er länger hält als die Schraube. Wenn der Zylinder normal abgenutzt ist, wird er normalerweise nicht repariert. Normalerweise repariert man das Schraubengewinde, um das radiale Spiel zwischen der Laufbohrung und dem Außendurchmesser der Schraube wiederherzustellen.

Extruderschnecken-Verschleißlösungen

Um lokale Schäden an Gewinden zu beheben, können Sie spezielle Verschleiß- und Korrosionsschutzlegierungen verwenden. In der Regel werden Sie das Schutzgasschweißen und das Plasma-Argon-Lichtbogenschweißen anwenden wollen. Sie können den Schaden auch mit der Metallspritztechnik beheben.

Schleifen Sie zunächst die abgenutzte zylindrische Oberfläche der Schraube bis zu einer Tiefe von etwa 1,5 mm. Dann schweißen Sie eine Legierungsschicht auf die Oberfläche, um sie auf die richtige Größe zu bringen, wobei Sie darauf achten, dass genügend Material für die Bearbeitung übrig bleibt. Abschließend schleifen Sie die zylindrische Oberfläche und das Gewinde der Schraube auf die ursprünglichen Abmessungen der Schraube.

Die Temperaturgleichmäßigkeit ist die größte Herausforderung bei der Extrusion.Wahr

Ungleichmäßige Temperaturen können zu Produktfehlern führen, weshalb eine gleichmäßige Erwärmung für die Qualität der Ergebnisse unerlässlich ist.

Das Aufquellen der Düse ist unvorhersehbar und kann während der Extrusion nicht gesteuert werden.Falsch

Das Aufquellen der Düse kann durch die Anpassung von Parametern wie Temperatur, Druck und Extrusionsgeschwindigkeit gesteuert werden, was zu einer verbesserten Produktkonsistenz führt.

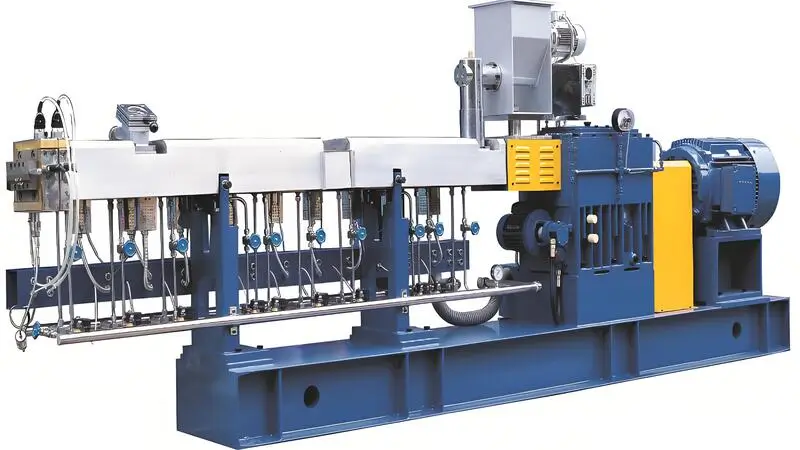

Kunststoff-Extruder Extrusionsprozess kann bei anderen Problemen auftreten?

Das Extrusionsverfahren von Kunststoffextrudern ist für die Herstellung verschiedener Kunststoffprodukte von entscheidender Bedeutung, kann jedoch mit Herausforderungen konfrontiert sein, die sich auf den Ausstoß und die Qualität auswirken.

Zu den Problemen bei der Kunststoffextrusion gehören uneinheitliche Abmessungen, Schmelzebruch und thermischer Abbau, die häufig auf eine schlechte Temperaturregelung, verschlissene Geräte und eine falsche Materialauswahl zurückzuführen sind.

Operative Probleme

Wenn die Bediener die Ausrüstung und die Prozessanforderungen nicht verstehen, werden die Ergebnisse des Strangpressens schlecht sein oder die Produktqualität wird nicht dem Standard entsprechen. Die Lösung: Die Bediener müssen geschult werden, damit sie die Anlagen und den Prozess besser verstehen und beherrschen.

Wenn die Betriebsumgebung nicht gut ist, wie z.B. die Temperatur, die Luftfeuchtigkeit und andere Faktoren, wird dies die Ergebnisse des Strangpressens beeinträchtigen. Die Lösung: Wir müssen eine gute Produktionsumgebung schaffen, um sicherzustellen, dass die Temperatur, die Luftfeuchtigkeit und andere Faktoren in einem angemessenen Bereich liegen.

Nachbearbeitungsprobleme

Der Einsatz von Zeichen-, Schneide- und anderen Nachbearbeitungstechnologien erfordert Geschick. Wenn Sie nicht wissen, was Sie tun, wirkt sich das auf die Qualität Ihrer Produkte aus. Die Lösung: Schulen und leiten Sie Ihre Nachbearbeiter an, damit sie wissen, was sie tun, und es richtig machen.

Wenn die Nachbearbeitungsgeräte beschädigt sind oder nicht ordnungsgemäß gewartet werden, wirkt sich dies ebenfalls auf die Qualität des Produkts aus. Lösung: Überprüfen, warten und reparieren Sie die Nachbearbeitungsgeräte regelmäßig und erkennen Sie Schäden und Ausfälle der Geräte sofort.

Probleme mit der Ausrüstung

Wenn Sie Probleme mit Ihrem Extruder haben, wie z. B. eine falsche Temperatur, eine verstopfte Düse oder eine abgenutzte Düse, werden Sie schlechte Extrusion oder schlechte Teile erhalten. Die Lösung: Sie müssen die Temperatur, den Druck und die Geschwindigkeit der Düse einstellen, um sicherzustellen, dass die Maschine richtig funktioniert. Wenn Sie Ihre Maschine nicht reinigen und pflegen, wird auch die Extrusion nicht einwandfrei funktionieren. Die Lösung: Sie müssen Ihr Gerät reinigen und pflegen und es reparieren, wenn es kaputt geht.

Verformung und strukturelle Probleme

- Laufverformung:Die Verformung des Fasses führt zu einem schlechten Plastifizierungseffekt und lässt sich nicht formen. Lösung: Stellen Sie fest, ob der Zylinder verformt ist, oder ersetzen Sie ihn rechtzeitig, wenn er verformt ist.Ungleiche Wandstärken sind ein absolutes Tabu. Das lässt Ihre Endprodukte miserabel aussehen und kostet Sie mehr Geld. Hier ist, was Sie tun können: Entwerfen Sie Ihr Produkt so, dass es keine ungleichmäßigen Wandstärken aufweist. Achten Sie auf die Form Ihres Produkts und das verwendete Material und stellen Sie sicher, dass die Wände rundherum gleich dick sind.

Ausfall des Hot-Melt-Systems

-

Ausfall der Temperaturregelung: Wenn die Temperaturkontrolle nicht richtig durchgeführt wird, wird das Produkt versagen. Lösung: Reparieren Sie das Temperaturkontrollsystem oder tauschen Sie das Kontrollinstrument aus, und passen Sie die Temperaturkontrollparameter an.

-

Versagen der Plastifizierung:Bei der Plastifizierung schmilzt man den festen Kunststoff und bringt ihn zum Fließen. Wenn die Temperatur, die Zeit oder die Qualität des Weichmachers nicht stimmt, lässt er sich nicht gut plastifizieren und kann nicht geformt werden. Lösung: Passen Sie die Temperatur und die Zeit an oder erhöhen Sie das Fassvolumen, um mehr Weichmacher zu erhalten.

Versagen des Fütterungssystems

-

Eine Änderung des Materials ist nicht zeitgemäß:Bei unterschiedlichen Materialien müssen die Vorschubmenge und die Vorschubgeschwindigkeit angepasst werden, eine fehlende Anpassung führt zu einer schlechten Fütterung. Lösung: Wechseln Sie das Material regelmäßig oder passen Sie es an die Beschaffenheit des Materials an.

-

Verstopfung der Zuführungsleitung: Dies führt dazu, dass das Material nicht in die Schnecke gelangt, was zu Materialbruch und einer zu hohen Schneckendrehzahl führt, wodurch der Motor ausbrennt. Lösung: Reinigen Sie das verstopfte Rohr oder fügen Sie Heizelemente hinzu, um das Rohr zu erwärmen.

Schmelzbruch ist ein häufiges Problem bei der Kunststoffextrusion.Wahr

Schmelzebruch tritt auf, wenn die Düsengeometrie oder die Geschwindigkeitseinstellungen des Extruders das gleichmäßige Fließen des Polymers stören und Oberflächenfehler verursachen.

Thermische Degradation ist bei der Kunststoffextrusion unvermeidlich.Falsch

Der thermische Abbau kann durch eine präzise Temperaturkontrolle und die Verwendung hitzestabilisierter Materialien minimiert werden, wodurch die Produktintegrität erhalten bleibt.

Schlussfolgerung

Bei der Kunststoffextrusion gibt es häufig Probleme mit der Auswahl der Rohstoffe, der Werkzeugkonstruktion, den Prozessparametern und dem Ausfall der Ausrüstung. Wenn die Rohstoffe nicht richtig dosiert sind, zu viel Feuchtigkeit aufweisen oder zu große Partikel enthalten, kann die Qualität des Produkts beeinträchtigt werden. Auch eine schlecht konstruierte, verschlissene oder verstopfte Form kann zu Problemen führen.

Temperaturregelung, Extrusionsdruck, Vorschubgeschwindigkeit und Kühlung müssen sorgfältig kontrolliert werden, um die Qualität sicherzustellen. Die Wartung der Anlagen und die Betriebsbedingungen können sich ebenfalls auf die Ergebnisse der Formgebung auswirken, und die Bediener müssen geschult werden, um Bedienungsfehler zu vermeiden. Richtige Nachbearbeitungstechniken und Anlagenwartung können die Produktqualität verbessern.

-

In dieser Ressource finden Sie die wichtigsten Techniken und Parameter für ein erfolgreiches Strangpressen, das qualitativ hochwertige Produkte gewährleistet. ↩

-

Entdecken Sie die optimalen Temperatureinstellungen für das Strangpressen, um Produktqualität und Verarbeitungseffizienz zu verbessern. ↩

-

Die Steuerung der Temperatur beim Strangpressen ist für die Erreichung der gewünschten Produkteigenschaften von entscheidender Bedeutung. Diese Ressource enthält wichtige Richtlinien und Tipps. ↩

-

Die Kenntnis der Schmelzetemperatur ist entscheidend für die Optimierung von Extrusionsprozessen und die Gewährleistung der Produktqualität. Unter diesem Link erhalten Sie einen detaillierten Einblick. ↩

-

Der Schmelzdruck ist ein wichtiger Parameter bei der Extrusion, der die Produktqualität und -sicherheit beeinflusst. Erfahren Sie mehr über seine Einflussfaktoren und sein Management. ↩

-

Das Verständnis der Schneckendrehzahl ist entscheidend für die Optimierung von Extrusionsprozessen und die Verbesserung der Produktqualität. Unter diesem Link erhalten Sie einen detaillierten Einblick. ↩

-

Das Verstreckungsverhältnis ist entscheidend für das Erreichen der gewünschten Produktspezifikationen. Erfahren Sie mehr über seine Bedeutung in Extrusionsprozessen. ↩

-

Der Gegendruck ist für die richtige Plastifizierung und Stabilität unerlässlich. Erfahren Sie mehr über seine Bedeutung in der Extrusion. ↩