Benutzerdefinierte ABS-Profile Hersteller

Entdecken Sie unsere maßgeschneiderten ABS-Profile für die Kunststoffextrusion, die sich durch außergewöhnliche Festigkeit, Hitzebeständigkeit und Schlagzähigkeit auszeichnen.

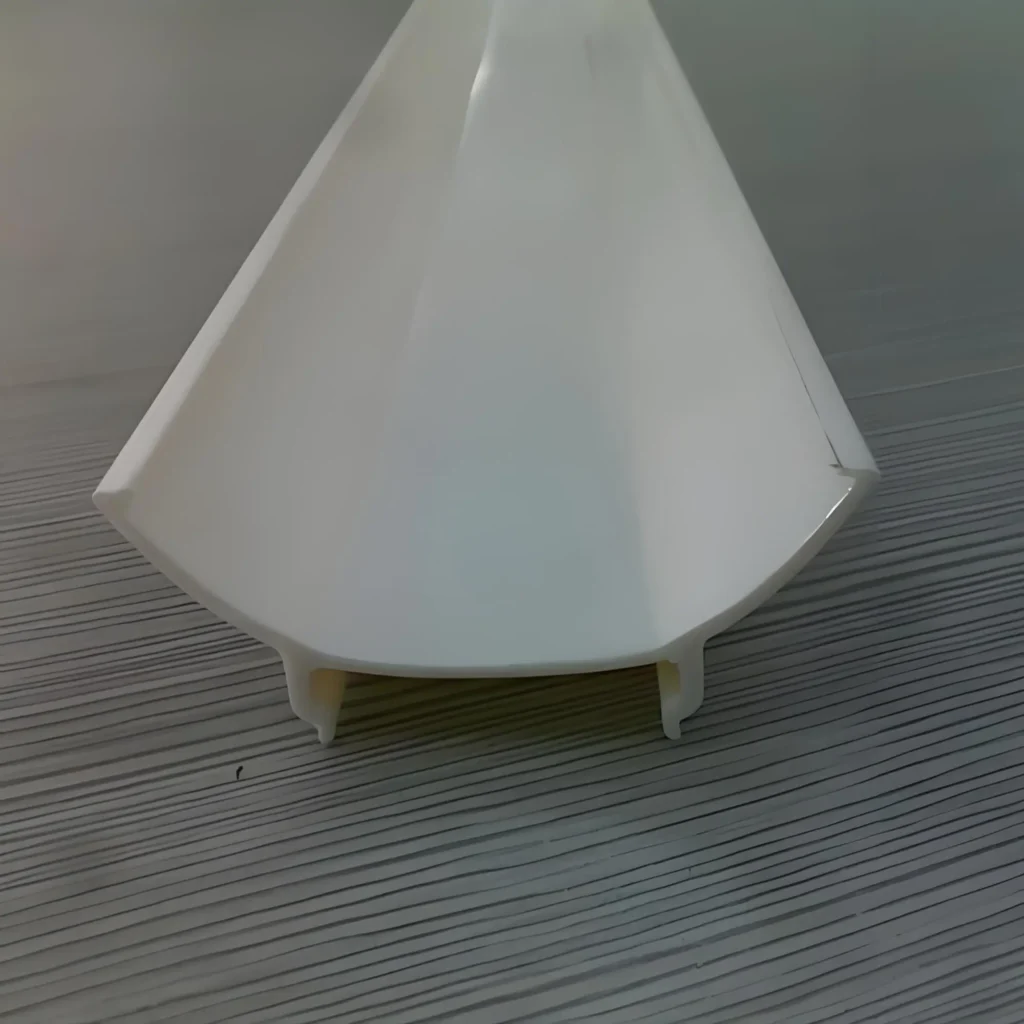

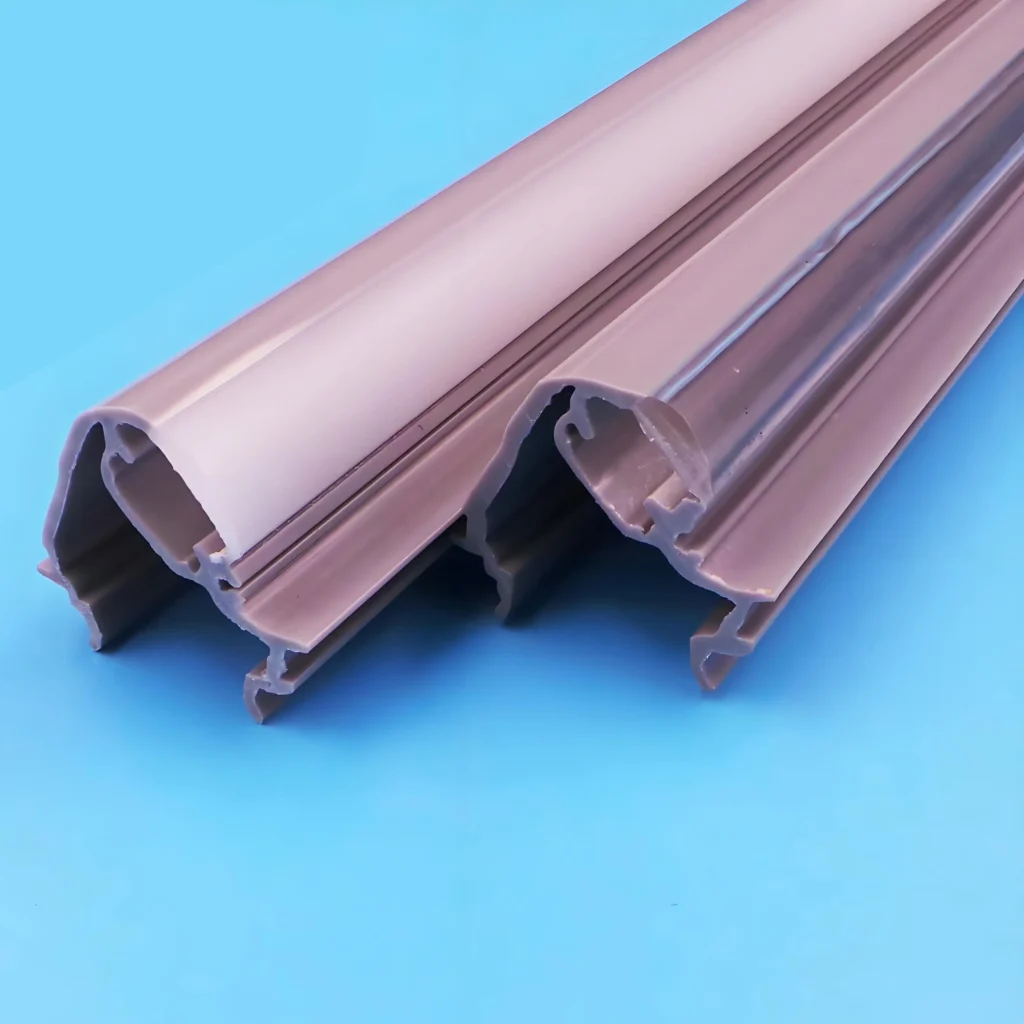

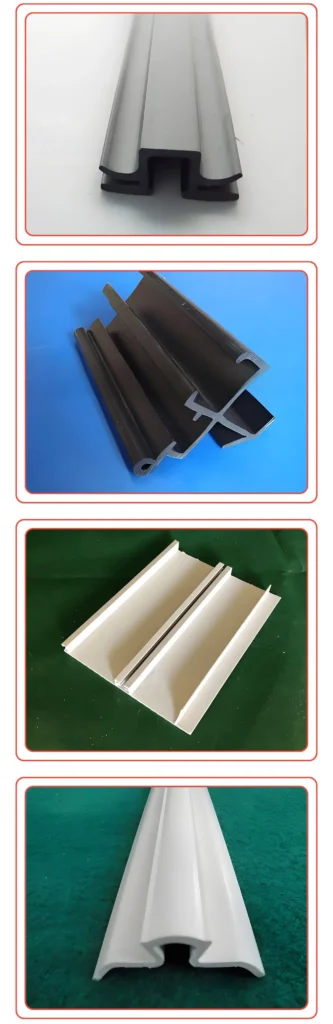

ABS-Rahmenprofil

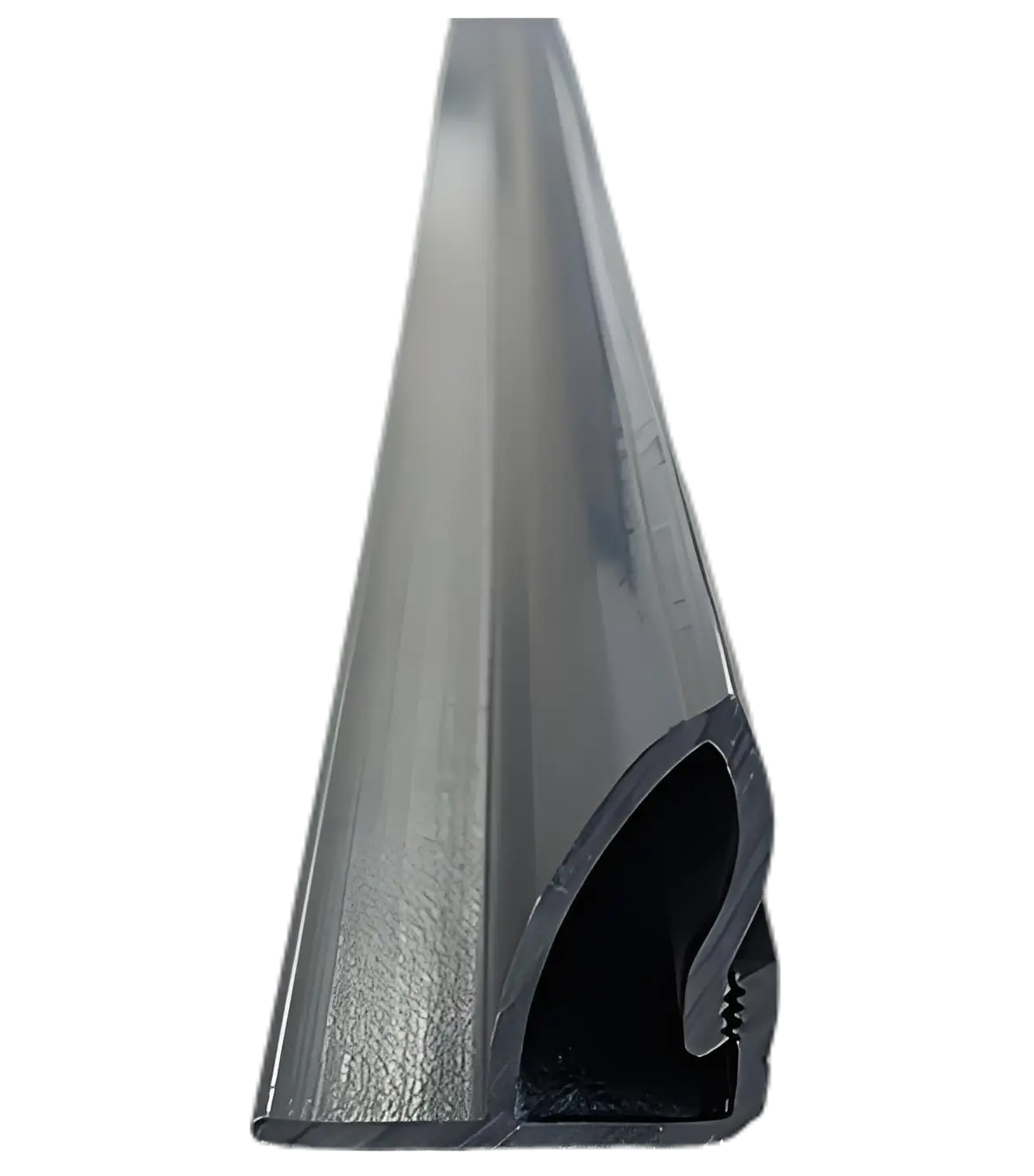

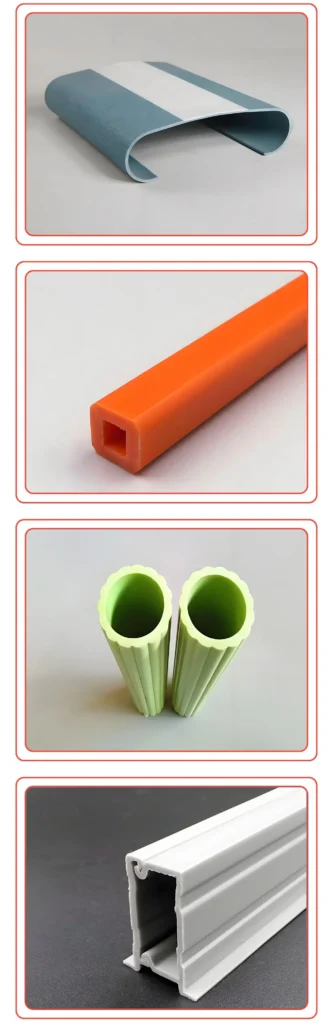

ABS Soft-Dekor-Clips

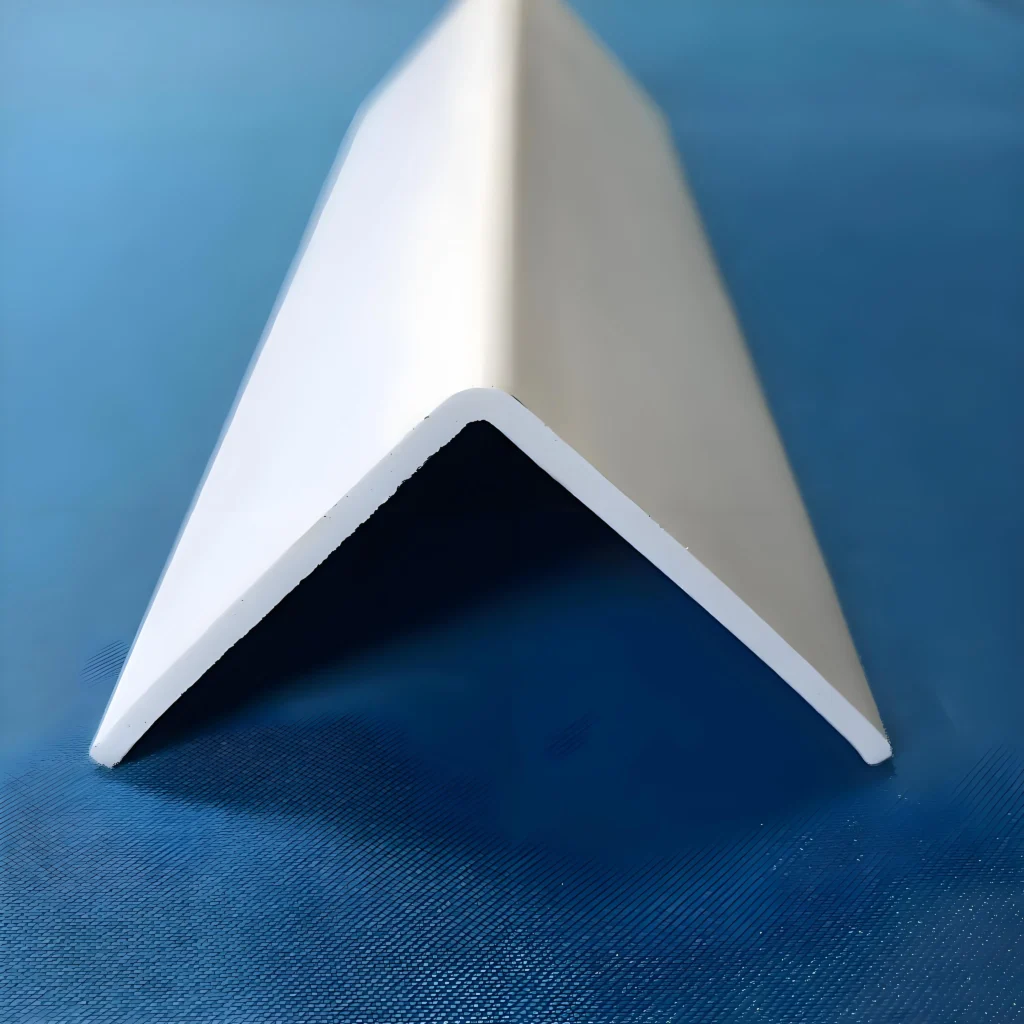

ABS-Stoffschlitz

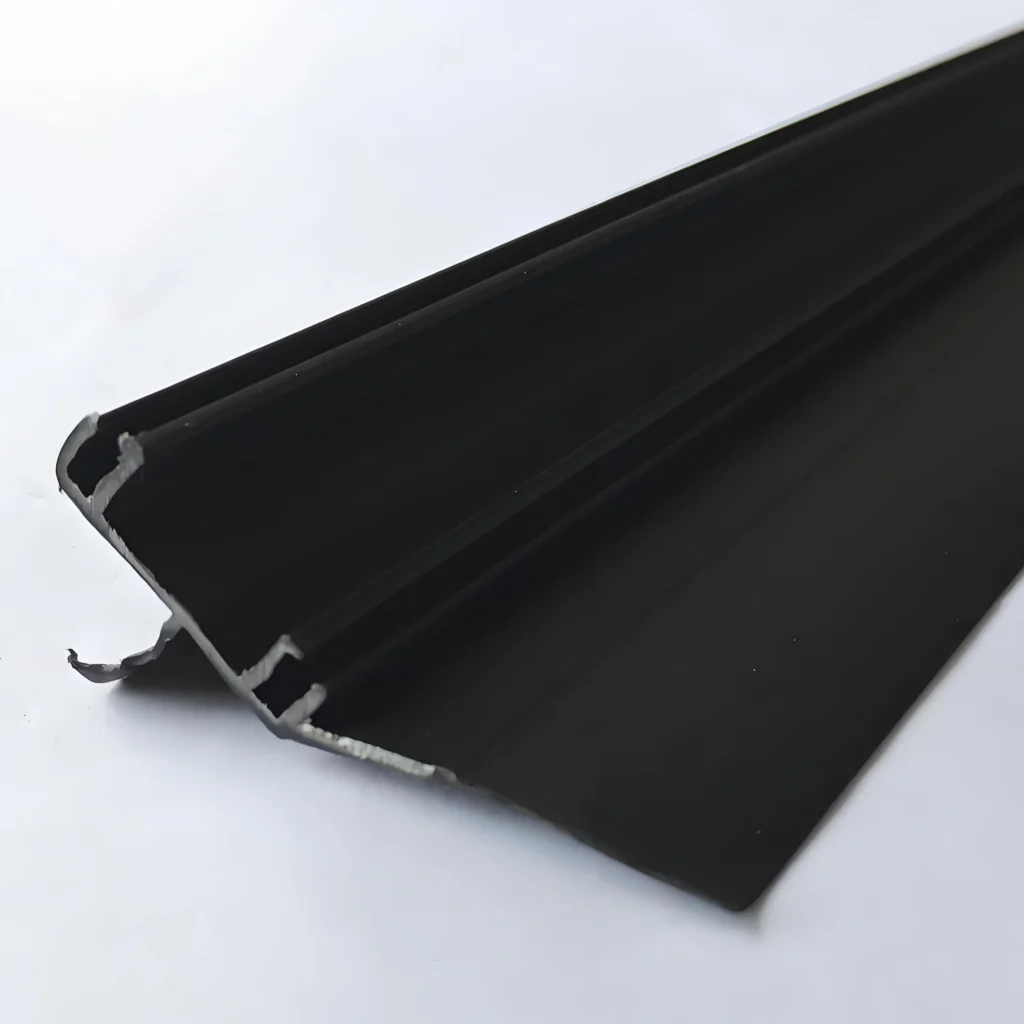

ABS Schlitz

Leitfaden für die Herstellung von kundenspezifischen ABS-Extrusionsprofilen

Was sind ABS-Profile?

ABS-Profile sind extrudierte Kunststoffteile aus Acrylnitril-Butadien-Styrol-Harz (ABS). ABS ist ein vielseitiges thermoplastisches Polymer, das aus drei Monomeren hergestellt wird: Acrylnitril, Butadien und Styrol, die dem Material jeweils einzigartige Eigenschaften verleihen. ABS-Profile sind lange, durchgehende Kunststoffteile, die in Form und Größe für verschiedene Anwendungen angepasst werden können und ein ausgewogenes Verhältnis von Festigkeit, Haltbarkeit und einfacher Verarbeitung bieten.

ABS-Profile sind ein unverzichtbares Material in der modernen Fertigung, das sich durch Langlebigkeit, einfache Verarbeitung und Vielseitigkeit auszeichnet. Durch ihre Fähigkeit, in Form, Größe und Oberflächenbeschaffenheit individuell angepasst zu werden, eignen sie sich für eine Vielzahl von Anwendungen, von der Automobilindustrie über das Bauwesen bis hin zur Unterhaltungselektronik. Ganz gleich, ob Sie auf der Suche nach schlagfesten Komponenten oder anpassbaren Zierleisten sind, ABS-Profile sind die ideale Lösung.

Das Kunststoff-Extrusionsverfahren und ABS-Profile

Das Verfahren der Kunststoffextrusion spielt bei der Herstellung von ABS-Profilen eine entscheidende Rolle. Bei diesem Verfahren wird ABS auf eine bestimmte Temperatur erhitzt, um es zu erweichen, und dann durch eine Form extrudiert, um verschiedene Formen wie Rohre, Streifen, Winkel, T-Formen und mehr zu bilden. Dieses Verfahren gewährleistet nicht nur eine präzise Maßkontrolle, sondern ermöglicht auch die Zugabe verschiedener Rezepturen und Zusatzstoffe während des Formens, wodurch die physikalischen und chemischen Eigenschaften der ABS-Profile verbessert werden, um den Anforderungen der verschiedenen Branchen gerecht zu werden.

Was sind die häufigsten Anwendungen von ABS-Profilen?

Acrylnitril-Butadien-Styrol (ABS) ist ein vielseitiger thermoplastischer Kunststoff, der aufgrund seiner hervorragenden Eigenschaften wie hohe Schlagzähigkeit, geringes Gewicht und einfache Verarbeitung in vielen Branchen eingesetzt wird. Durch die Kunststoffextrusion kann ABS in eine Vielzahl von Formen und Größen geformt werden, was es zu einem beliebten Material in vielen Bereichen macht. Nachfolgend finden Sie einige typische Anwendungen von ABS-Extrusionsprofilen in verschiedenen Branchen:

1. Bauwesen und Konstruktion:

① Profile für Fenster und Türen: ABS-Extrusionsprofile werden aufgrund ihrer hervorragenden Witterungsbeständigkeit, ihres UV-Schutzes und ihrer guten chemischen Beständigkeit häufig für die Herstellung von Fenster- und Türrahmen verwendet. ABS-Profile können durch das Extrusionsverfahren präzise geformt werden und erfüllen verschiedene architektonische Designanforderungen.

② Rohrleitungssysteme: ABS-Rohre und -Formstücke sind in der Sanitärtechnik weit verbreitet, da sie leicht, korrosionsbeständig und einfach zu installieren sind. Sie funktionieren gut unter verschiedenen Umweltbedingungen.

③ Außenverkleidungen und Zierleisten: ABS-Profile werden auch für Außenwandverkleidungen oder Zierleisten verwendet und bieten Haltbarkeit und ein ästhetisches Aussehen. Sie können das Aussehen von Materialien wie Holz oder Stein imitieren und bieten eine kostengünstige und langlebige Alternative.

2. Automobilindustrie:

① Innenausstattung: ABS wird in großem Umfang für die Herstellung von Kfz-Innenraumteilen wie Armaturenbrettern, Türverkleidungen und Verkleidungsteilen verwendet. Seine Festigkeit, Schlagzähigkeit und ästhetische Oberfläche machen es ideal für diese Anwendungen.

② Äußere Teile: ABS-Profile werden bei der Herstellung von Stoßfängern und anderen Außenteilen verwendet. Dies trägt zur Verringerung des Fahrzeuggewichts und zur Verbesserung der Kraftstoffeffizienz bei.

③ Komponenten unter der Motorhaube: Einige Teile unter der Motorhaube, wie z. B. Lufteinlasskanäle und Kabelhalter, sind aus ABS-Profilen gefertigt. Die hohe Temperaturbeständigkeit von ABS sorgt dafür, dass diese Teile den mechanischen Belastungen und der Hitze im Motorraum standhalten können.

3. Möbel und Dekoration:

① Möbelkomponenten: ABS-Extrusionsprofile werden für die Herstellung von Möbelteilen wie Schranktüren, Schubladenfronten und Zierleisten verwendet. Die Langlebigkeit des Materials, seine Kratzfestigkeit und die einfache Reinigung machen es zur idealen Wahl für Möbelanwendungen.

② Dekorative Leisten: ABS-Profile werden für dekorative Elemente an Wänden, Decken und Möbeln verwendet, um die Gesamtästhetik von Wohn- oder Arbeitsräumen zu verbessern. Durch das Extrusionsverfahren lassen sich komplexe Formen und Muster leicht realisieren.

4. Medizinische Anwendungen:

① Gehäuse für medizinische Geräte: ABS-Profile werden zur Herstellung von Gehäusen für medizinische Geräte wie Vernebler, Arzneimittelverabreichungssysteme und andere medizinische Geräte verwendet. Die Haltbarkeit von ABS, die leichte Sterilisierbarkeit und die guten mechanischen Eigenschaften machen es für medizinische Anwendungen geeignet.

② Krankenhausmöbel: Teile für Krankenhausmöbel wie Betten, Wagen und Schränke, einschließlich Griffe und Tabletts, werden häufig aus ABS-Profilen hergestellt. Die Verschleißfestigkeit und die leichte Reinigung des Materials sind für die Aufrechterhaltung der Hygiene von entscheidender Bedeutung.

5. Konsumgüter und Spielzeug:

① Spielzeugherstellung: ABS ist ein beliebtes Material für die Herstellung von Spielzeug, da es sehr zäh ist und sich zu komplizierten Formen verarbeiten lässt. Vor allem LEGO-Steine werden aus ABS hergestellt.

② Konsumgüter: Artikel wie Handytaschen, Aktenordner und Taschenrechnergehäuse werden häufig aus ABS-Profilen hergestellt. Die Langlebigkeit, das geringe Gewicht und die leichte Formbarkeit des Materials machen es ideal für verschiedene Alltagsprodukte.

6. Industrielle Anwendungen:

① Rohre und Kanäle: ABS-Profile werden zur Herstellung von Rohren und Kanälen in verschiedenen industriellen Anwendungen verwendet, z. B. in chemischen Verarbeitungsanlagen, Wasseraufbereitungsanlagen und Lüftungssystemen. Aufgrund ihrer hervorragenden chemischen Beständigkeit und ihrer Fähigkeit, verschiedenen Drücken standzuhalten, sind sie für diese Anwendungen geeignet.

② Komponenten des Fördersystems: In Förderanlagen werden Teile wie Rollen und Führungsschienen aus ABS-Profilen hergestellt. Die geringe Reibung und Verschleißfestigkeit des Materials sorgen für einen reibungslosen Betrieb des Förderbandsystems.

Wie sieht der Herstellungsprozess von ABS-Profilen aus?

Der Herstellungsprozess von ABS-Profilen (Acrylnitril-Butadien-Styrol) umfasst im Allgemeinen mehrere wichtige Schritte und Techniken, die je nach Anwendung und Produktionsanforderungen angepasst werden können. Im Folgenden finden Sie einen umfassenden Überblick über den gesamten Produktionsprozess, einschließlich Materialvorbereitung, Extrusion, Kühlung, Endbearbeitung und Qualitätskontrolle.

1. Vorbereitung des Rohmaterials:

① Auswahl des Harzes: Hochwertiges ABS-Harz, in der Regel in Granulatform, wird nach den gewünschten mechanischen Eigenschaften, dem Aussehen und der Leistung des Endprodukts ausgewählt. Verschiedene ABS-Qualitäten werden je nach Faktoren wie Schlagfestigkeit und Verarbeitungsfreundlichkeit ausgewählt.

② Mischen von Zusatzstoffen: Verschiedene Zusatzstoffe wie Stabilisatoren, Schmiermittel und Farbstoffe werden dem ABS-Harz beigemischt, um die Eigenschaften des Materials, wie z. B. thermische Stabilität, Fließfähigkeit und Farbe, zu verbessern. Diese Zusatzstoffe werden genau abgemessen und in einem Mischer gemischt, um eine gleichmäßige Verteilung zu gewährleisten.

2. Compoundieren und Pelletieren:

① Compoundierung: In einigen Fällen wird das ABS-Rohmaterial durch Mischen des Harzes mit bestimmten Zusatzstoffen wie Weichmachern, Füllstoffen und Pigmenten zu einer einheitlichen Mischung verarbeitet.

② Pelletieren: Die zusammengesetzte Mischung wird dann geschmolzen und zu kleinen Pellets geformt. Diese Pellets sind leichter zu handhaben und zu transportieren und bilden das Ausgangsmaterial für den nächsten Schritt, die Extrusion.

3. Extrusionsverfahren:

① Das Strangpressverfahren ist für die Herstellung von Endlosprofilen wie Rohren, Stangen und Sonderformen unerlässlich.

② Beschickung: Das ABS-Granulat wird in den Trichter des Extruders eingefüllt. Der Extruder, der mit einer rotierenden Schnecke ausgestattet ist, transportiert das Material im Zylinder vorwärts.

③ Schmelzen und Plastifizieren: Das Material wird durch das Heizsystem des Extruders und die von der Schnecke erzeugte Reibungswärme erhitzt. Die Temperatur wird sorgfältig kontrolliert, um ein gleichmäßiges Schmelzen zu gewährleisten und das ABS-Harz leicht fließen zu lassen.

④ Strangpressen: Das geschmolzene ABS wird durch eine Düse gepresst, die es zu einem kontinuierlichen Profil mit der gewünschten Querschnittsform formt (z. B. rechteckig, rund oder andere kundenspezifische Formen).

4. Kühlung und Formgebung:

① Primärkühlung: Nach der Extrusion gelangt das heiße Profil in einen Kühltank, wo es durch Wasser oder Luft abgekühlt wird, um zu erstarren. Diese schnelle Abkühlung trägt dazu bei, die Maßhaltigkeit und Oberflächenqualität des Profils zu erhalten.

② Kalibrierung: Ein Kalibrator wird häufig verwendet, um präzise Abmessungen zu gewährleisten. Das Profil läuft durch dieses Werkzeug, das Druck ausübt, um seine Form und glatte Oberfläche zu erhalten.

5. Schneiden:

① Längenmessung: Sobald das Profil abgekühlt und erstarrt ist, wird es zu einer Schneidevorrichtung transportiert, die mit einem Messsystem ausgestattet ist. Dieses System stellt sicher, dass das Profil auf die richtige Länge geschnitten wird.

② Schneidevorgang: Das Profil wird mit einem Sägeblatt oder einem Schneidemesser auf die gewünschte Länge geschnitten. Dabei sind Geschwindigkeit und Kraft zu kontrollieren, um eine Beschädigung der Enden zu vermeiden.

6. Oberflächenbehandlung und Endbearbeitung:

① Entgraten: Die Kanten der geschnittenen Profile können Grate oder Unebenheiten aufweisen, die mit Entgratungswerkzeugen entfernt werden, um eine glatte Oberfläche zu gewährleisten und Schäden bei der Handhabung zu vermeiden.

② Oberflächenreinigung: Die Profile werden mit mechanischen Methoden oder Reinigungsmitteln gereinigt, um Verunreinigungen wie Öl, Schmutz oder Staub zu entfernen.

③ Optionale Veredelung: Je nach Anwendung können zusätzliche Verfahren wie Oberflächenbeschichtung (zur Verbesserung der Korrosionsbeständigkeit), Bedruckung oder Prägung (für dekorative Muster) angewendet werden, um das Aussehen und die Funktionalität des Profils zu verbessern.

7. Qualitätskontrolle:

① Maßliche Prüfung: Die Profile werden mit Werkzeugen wie Messschiebern und Mikrometern sorgfältig auf die wichtigsten Abmessungen wie Länge, Breite und Dicke vermessen.

② Inspektion des Aussehens: Es wird eine Sichtprüfung auf Mängel wie Risse, Blasen, Kratzer oder ungleichmäßige Farbe durchgeführt. Alle fehlerhaften Profile werden entfernt.

③ Prüfung der mechanischen Eigenschaften: Proben aus der Charge werden auf Zugfestigkeit, Schlagzähigkeit und Härte geprüft, um sicherzustellen, dass sie die erforderlichen mechanischen Eigenschaften für die vorgesehene Anwendung erfüllen.

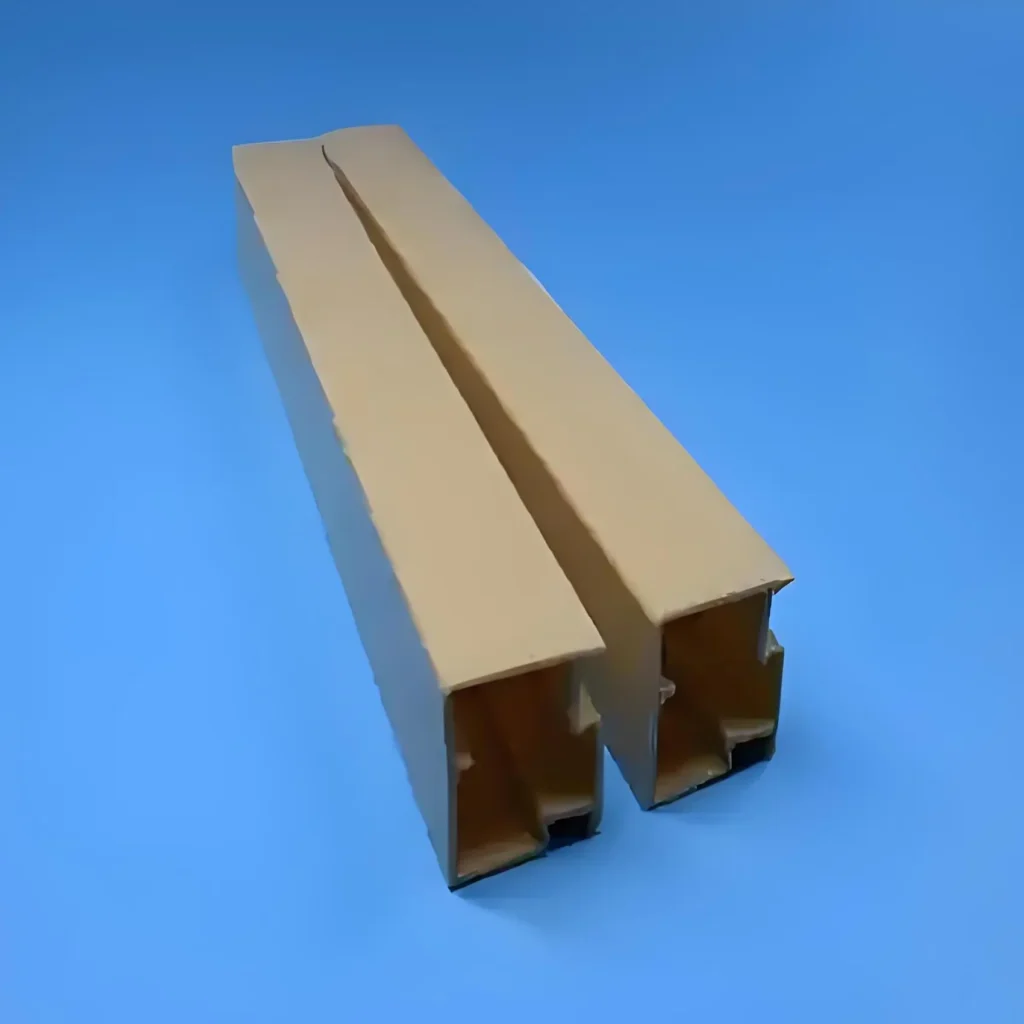

8. Verpackung und Lagerung:

① Verpackung: Nach der Freigabe durch die Qualitätskontrolle werden die Profile nach den Vorgaben des Kunden verpackt. Zu den üblichen Verpackungsmethoden gehören das Bündeln mit Umreifungsbändern, das Einwickeln mit Plastikfolie oder das Einlegen der Profile in Kartons oder Holzkisten zum Schutz während des Transports.

② Lagerung: Die verpackten Profile werden in einem trockenen, gut belüfteten Raum gelagert, fern von direktem Sonnenlicht und Wärmequellen, um Verformung und Zersetzung zu vermeiden.

Was sind die Vor- und Nachteile von ABS-Profilen?

Beim Vergleich von ABS-Profilen (Acrylnitril-Butadien-Styrol) mit anderen Kunststoffprofilen wie PVC (Polyvinylchlorid) und PP (Polypropylen) ist es wichtig, die verschiedenen Eigenschaften, Anwendungen und möglichen Nachteile der einzelnen Materialien zu berücksichtigen.

Vorteile von ABS-Profilen:

1. Mechanische Eigenschaften:

① Hohe Festigkeit und Zähigkeit: ABS-Profile sind für ihre hervorragende Schlagfestigkeit bekannt und eignen sich daher ideal für Anwendungen, bei denen es zu ungewollten Stößen kommen kann, wie z. B. im Innenraum von Kraftfahrzeugen oder bei Elektronikgehäusen. Sie können größeren äußeren Kräften ohne Schaden standhalten und übertreffen PVC in Bezug auf die Zähigkeit.

② Gute Steifigkeit: ABS weist eine gute Steifigkeit auf, behält seine Form gut bei und widersteht Verformungen unter Druck, was es für strukturelle Anwendungen, die Stabilität erfordern, geeignet macht.

2. Thermische Eigenschaften:

Höhere Hitzebeständigkeit: ABS hat im Vergleich zu Materialien wie PVC eine relativ höhere Wärmeformbeständigkeit, so dass es auch in Umgebungen mit etwas höheren Temperaturen stabil bleibt. In einigen Hochtemperatursituationen kann es eine bessere Wahl als PP sein.

3. Verarbeitungseigenschaften:

① Ausgezeichnete Formeigenschaften: ABS-Profile haben eine gute Fließfähigkeit während des Formens, wodurch sie komplexe Formen und Strukturen bilden können. Das Material ist sehr vielseitig für die Kunststoffextrusion und das Spritzgießen geeignet, was für die Herstellung hochpräziser Produkte entscheidend ist.

② Einfach zu bearbeiten: ABS-Profile lassen sich leicht schneiden, bohren, schweißen und weiterverarbeiten, was die Produktionseffizienz verbessert. Dies macht ABS zu einer beliebten Wahl in Branchen, die Präzision und einfache Nachbearbeitung erfordern.

4. Oberflächeneigenschaften:

Glatte Oberfläche und hoher Glanz: ABS-Profile bieten eine glatte, glänzende Oberfläche, die das Aussehen von Produkten verbessert. Dadurch eignen sie sich für Anwendungen, bei denen es auf Ästhetik ankommt, wie z. B. in der Unterhaltungselektronik. Außerdem lässt sich ABS leicht lackieren, plattieren oder bedrucken und bietet so vielfältige dekorative Möglichkeiten.

5. Elektrische Isolierung:

ABS hat gute elektrische Isolationseigenschaften und eignet sich daher ideal für den Einsatz in Elektronikgehäusen und anderen elektrischen Anwendungen, bei denen Sicherheit und Leistung entscheidend sind.

Nachteile von ABS-Profilen:

1. Kosten:

Höherer Preis: ABS ist in der Regel teurer als PVC und PP, was zu höheren Produktionskosten führt. Dies kann bei Großanwendungen, bei denen Kosteneffizienz eine Priorität ist, eine Rolle spielen.

2. Chemische Beständigkeit:

Eingeschränkte chemische Beständigkeit: Im Vergleich zu PVC und PP ist ABS weniger beständig gegen Chemikalien wie starke Säuren und Basen. Dies schränkt seine Verwendung in Umgebungen ein, in denen es häufig aggressiven Chemikalien ausgesetzt ist.

3. Witterungsbeständigkeit und UV-Beständigkeit:

① Anfällig für UV-Degradation: ABS-Profile können sich verfärben, spröde werden und sich zersetzen, wenn sie längerem Sonnenlicht oder rauem Wetter ausgesetzt sind. Im Gegensatz dazu bietet PVC in der Regel eine bessere UV-Beständigkeit, so dass es sich besser für Außenanwendungen eignet.

② Alterung unter Sonnenlicht: Eine längere Einwirkung von UV-Licht kann ABS schwächen, was im Laufe der Zeit zu einer Verschlechterung der mechanischen Eigenschaften führt, sofern es nicht mit UV-beständigen Beschichtungen behandelt wird.

4. Entflammbarkeit:

ABS kann entflammbar sein und erzeugt bei Verbrennung giftige Dämpfe, was bei bestimmten Anwendungen zu Sicherheitsbedenken führt. Dies ist ein Nachteil im Vergleich zu schwer entflammbaren Materialien.

Vergleich mit PVC und PP

| Eigentum | ABS | PVC | PP |

|---|---|---|---|

| Dichte | Höher als beide | Niedriger als ABS | Niedriger als ABS |

| Schlagzähigkeit | Ausgezeichnet | Gut | Mäßig |

| Flexibilität | Starre | Mehr Flexibilität | Flexibel |

| Chemische Beständigkeit | Gut | Ausgezeichnet | Gut |

| Hitzebeständigkeit | Mäßig | Mäßig | Hoch |

| Kosten | Höher | Unter | Niedrig |

| UV-Beständigkeit | Schlecht | Mäßig | Gut |

Was sind die Designanforderungen für ABS-Profile?

Um ein effektives und effizientes ABS-Profil (Acrylnitril-Butadien-Styrol) zu entwickeln, sei es für die Extrusion oder das Spritzgießen, ist es wichtig, eine Reihe von Konstruktionsanforderungen zu berücksichtigen, die Leistung, Herstellbarkeit und Eignung für die Anwendung gewährleisten. Im Folgenden finden Sie einen umfassenden Leitfaden für die Konstruktion von ABS-Profilen, der Überlegungen zu Materialeigenschaften, Geometrie und Herstellungsverfahren enthält:

1. Materialeigenschaften:

① Mechanische Festigkeit und Steifigkeit: ABS-Profile müssen eine ausreichende Zugfestigkeit, Schlagfestigkeit und Steifigkeit aufweisen, um mechanischen Belastungen standhalten zu können. ABS ist bekannt für seine Zähigkeit und seine Fähigkeit, aufgrund seines Butadienanteils Energie zu absorbieren.

② Thermische Stabilität: ABS behält seine strukturelle Integrität in einem moderaten Temperaturbereich bei, typischerweise von -20°C bis 80°C. Die Glasübergangstemperatur liegt bei etwa 105°C (221°F), wodurch es für viele Anwendungen geeignet ist, die diese Temperaturen nicht überschreiten.

③ Chemische Beständigkeit: ABS bietet eine gute Beständigkeit gegen Öle, Säuren und andere Chemikalien, aber der Kontakt mit starken Laugen oder Lösungsmitteln kann das Material beeinträchtigen. Bei der Auswahl des richtigen ABS-Typs sollte die Anwendungsumgebung berücksichtigt werden.

④ UV-Beständigkeit: ABS neigt bei längerer UV-Belastung zur Zersetzung, so dass für Außenanwendungen UV-stabilisierte Varianten oder Schutzbeschichtungen erforderlich sein können.

2. Profilgeometrie:

① Wanddicke: Die Wandstärke von ABS-Profilen sollte gleichmäßig sein, um eine gleichmäßige Kühlung zu gewährleisten und Defekte wie Verformungen, Einfallstellen oder unebene Oberflächen zu vermeiden. Typische Wandstärken liegen zwischen 1,5 mm und 4 mm, aber dickere Wände bieten eine bessere Schlagfestigkeit auf Kosten von Gewicht und Materialverbrauch.

② Eckradien: Verwenden Sie abgerundete Ecken anstelle von scharfen Winkeln, um Spannungskonzentrationen zu minimieren, die zu Rissen führen können. Für Extrusionsprofile wird ein Mindestradius von 0,5 mm empfohlen, um ein reibungsloses Fließen und Abkühlen zu ermöglichen.

③ Detailgröße: Bei Anwendungen, die feine Details erfordern, kann ABS Merkmale von nur 0,3 mm erreichen, was für Präzisionsteile wichtig ist.

④ Oberflächenbeschaffenheit: Stellen Sie sicher, dass die Oberfläche den ästhetischen und funktionalen Anforderungen entspricht, z. B. Glätte, Glanz oder Textur. ABS-Profile können durch Lackieren, Beschichten oder Polieren für spezifische Anforderungen nachbearbeitet werden. Eine glatte Oberfläche hilft auch, Defekte wie Kratzer oder Risse zu vermeiden.

3. Überlegungen zur Herstellung:

① Extrusionsverfahren: ABS wird in der Regel zu Profilen wie U-Kanälen, J-Kanälen oder kundenspezifischen Formen extrudiert. Bei der Extrusion sind Faktoren wie die Konstruktion der Extrusionsdüse, die Kühlraten und der Materialfluss zu berücksichtigen, um einheitliche Profilabmessungen und Qualität zu erzielen.

② Spritzgießen (falls zutreffend): Wenn das Profil im Spritzgussverfahren hergestellt wird, sind Entformungswinkel (typischerweise 1° bis 2°) einzubauen, um das Auswerfen der Form zu erleichtern und eine Beschädigung des Profils zu verhindern.

③ Überlegungen zur Schrumpfung: ABS schrumpft in der Regel während des Abkühlens, und zwar zwischen 0,4% und 0,8%. Dies muss bei der Konstruktion berücksichtigt werden, um sicherzustellen, dass die endgültigen Abmessungen mit den Anforderungen übereinstimmen.

④ Toleranzen: Präzise Maßtoleranzen sind notwendig, um sicherzustellen, dass das Profil richtig in die größere Baugruppe passt. Enge Toleranzen sind besonders wichtig für Profile, die in hochpräzisen Anwendungen eingesetzt werden.

4. Spannungs- und Belastungsanalyse:

① Festigkeit unter Belastung: Führen Sie eine Belastungs- und Spannungsanalyse durch, um sicherzustellen, dass das ABS-Profil den in seiner Anwendung zu erwartenden mechanischen Spannungen und Belastungen standhalten kann. Designelemente wie Rippen, Zwickel und Verstärkungen können die Festigkeit erhöhen, ohne das Gewicht unnötig zu erhöhen.

② Thermische Ausdehnung: ABS dehnt sich bei Temperaturschwankungen aus und zieht sich zusammen. Daher sollten Konstruktionen, die mehrere Materialien oder Baugruppen umfassen, diese Schwankungen berücksichtigen, um Risse oder Verformungen zu vermeiden.

5. Montage und Fügen:

① Einfacher Zusammenbau: Konstruktionsmerkmale wie Schnappverbindungen, ineinandergreifende Verbindungen oder Schlitze für Befestigungselemente erleichtern die Montage und senken die Herstellungskosten.

② Fügeverfahren: Überlegen Sie, ob das ABS-Profil geklebt, geschweißt oder befestigt werden soll. Stellen Sie sicher, dass die Konstruktion die gewählte Verbindungsmethode zulässt, ohne die Integrität des Materials zu beeinträchtigen.

③ Thermische Ausdehnung: ABS-Profile sollten die Wärmeausdehnung und -kontraktion berücksichtigen, insbesondere in Baugruppen, in denen mehrere Materialien verwendet werden.

6. Einhaltung von Umweltvorschriften und gesetzlichen Bestimmungen:

① Wiederverwertbarkeit: ABS ist ein thermoplastischer Kunststoff, der recycelbar ist. Wenn möglich, sollten Sie bei der Konstruktion die Wiederverwertbarkeit berücksichtigen, um Abfall und Umweltbelastung zu reduzieren. Die Verwendung von recyceltem ABS-Material wird in verschiedenen Branchen immer häufiger eingesetzt.

② Industrienormen: Achten Sie je nach Anwendung auf die Einhaltung einschlägiger Normen wie UL (Underwriters Laboratories) für Sicherheit, FDA für lebensmittelbezogene Produkte oder RoHS für Umweltsicherheit.

7. Ästhetische und funktionale Erwägungen:

① Oberflächenästhetik: Das optische Erscheinungsbild des Profils kann bei Produkten, die für den Verbraucher bestimmt sind, wichtig sein. ABS-Profile können mit einer Vielzahl von Oberflächenbeschaffenheiten geformt werden, von glatt und glänzend bis strukturiert.

② Farbe und Textur: ABS lässt sich leicht einfärben, so dass Designer die Profile an bestimmte ästhetische oder markenbezogene Anforderungen anpassen können. Für Außenanwendungen können UV-beständige Additive verwendet werden, um Verfärbungen zu verhindern.

8. Kosten und Nachhaltigkeit:

① Fertigungseffizienz: Das Design sollte für die Herstellung optimiert werden, um die Kosten zu senken, einschließlich der Minimierung des Materialabfalls und der Vereinfachung des Extrusions- oder Formgebungsprozesses.

② Kostengünstige Materialien: ABS ist zwar kosteneffektiv, doch sollten Sie je nach den Leistungsanforderungen den richtigen ABS-Werkstoff wählen, um überhöhte Ausgaben zu vermeiden. Teurere Varianten können für Hochleistungsanwendungen erforderlich sein, erhöhen aber die Materialkosten.

③ Nachhaltigkeit: Design mit Blick auf die Umwelt, unter Berücksichtigung der Verwendung von recyceltem ABS und der Optimierung des Profils für eine energieeffiziente Herstellung.

Wie können Form und Größe von ABS-Profilen individuell angepasst werden?

Die Anpassung der Form und Größe von ABS-Profilen (Acrylnitril-Butadien-Styrol) erfordert mehrere Schritte und Überlegungen. ABS ist ein thermoplastisches Polymer, das aufgrund seiner hervorragenden mechanischen Eigenschaften, seiner einfachen Verarbeitung und seiner Fähigkeit zur individuellen Anpassung in verschiedenen Branchen weit verbreitet ist. Hier finden Sie eine ausführliche Anleitung, wie Sie die Form und Größe von ABS-Profilen anpassen können:

1. Design und Spezifikationen:

① Definieren Sie die Anforderungen: Skizzieren Sie klar die gewünschte Form, Größe und alle spezifischen Merkmale (z. B. Rillen, Löcher, Texturen) des ABS-Profils.

② CAD-Modellierung: Verwenden Sie CAD-Software (Computer-Aided Design), um ein detailliertes 3D-Modell des Profils zu erstellen. Dies hilft bei der Visualisierung des Endprodukts und der Vornahme notwendiger Anpassungen vor der Produktion.

2. Auswahl des Materials:

① ABS-Typ: Wählen Sie je nach den Anforderungen der Anwendung (z. B. Schlagzähigkeit, Hitzebeständigkeit, UV-Stabilität) den geeigneten ABS-Typ.

② Zusatzstoffe: Erwägen Sie die Zugabe von Füllstoffen, Farbstoffen oder anderen Additiven, um bestimmte Eigenschaften wie Festigkeit, Flexibilität oder Aussehen zu verbessern.

3. Extrusionsverfahren:

① Konstruktion der Matrize: Die Düse, die beim Extrusionsverfahren verwendet wird, muss individuell gestaltet werden, um der gewünschten Profilform und -größe zu entsprechen. Die Düse ist im Wesentlichen eine Metallplatte mit einer Öffnung, die das geschmolzene ABS beim Extrudieren formt.

② Extrusionsparameter: Stellen Sie Parameter wie Temperatur, Druck und Extrusionsgeschwindigkeit ein, um sicherzustellen, dass das ABS-Material korrekt durch die Düse fließt und die gewünschte Form beibehält.

4. Kühlung und Dimensionierung:

① Abkühlung: Nach dem Strangpressen durchläuft das ABS-Profil eine Kühlkammer oder ein Wasserbad, um seine Form zu verfestigen. Eine ordnungsgemäße Kühlung ist entscheidend, um Verformungen zu vermeiden.

② Größenbestimmung: Verwenden Sie Kalibrierwerkzeuge oder Kalibratoren, um sicherzustellen, dass das Profil beim Abkühlen seine genauen Abmessungen beibehält. Diese Werkzeuge können individuell nach den Spezifikationen des Profils angefertigt werden.

5. Nachbearbeitung:

① Schneiden: Schneiden Sie das stranggepresste Profil mit Sägen oder anderen Schneidwerkzeugen auf die gewünschten Längen zu.

② Endbearbeitung: Erforderliche Endbearbeitungen wie Schleifen, Polieren oder Beschichten, um die gewünschte Oberflächenbeschaffenheit oder das gewünschte Aussehen zu erzielen.

③ Montage: Wenn das Profil Teil einer größeren Baugruppe ist, können zusätzliche Bearbeitungs- oder Fügeverfahren (z. B. Schweißen, Kleben) erforderlich sein.

6. Qualitätskontrolle:

① Inspektion: Messen Sie die endgültigen Profile, um sicherzustellen, dass sie die vorgegebenen Maße und Toleranzen einhalten. Verwenden Sie Werkzeuge wie Messschieber, Mikrometer oder Koordinatenmessgeräte (CMM).

② Prüfung: Führen Sie mechanische Tests durch (z. B. Zugfestigkeit, Schlagzähigkeit), um zu überprüfen, ob die Profile die erforderlichen Leistungsstandards erfüllen.

7. Verpackung und Lieferung:

① Verpackung: Verpacken Sie die benutzerdefinierten ABS-Profile sicher, um Schäden beim Transport zu vermeiden.

② Lieferung: Veranlassen Sie die Lieferung der fertigen Profile an den Kunden oder die nächste Produktionsstufe.

8. Anpassungsoptionen:

① Farbe: ABS-Profile können durch Zugabe von Farbstoffen während des Extrusionsprozesses in verschiedenen Farben hergestellt werden.

② Oberflächenbeschaffenheit: Unterschiedliche Oberflächen (z. B. glänzend, matt, strukturiert) lassen sich durch den Einsatz bestimmter Werkzeuge oder Nachbearbeitungstechniken erzielen.

③ Besondere Merkmale: Durch Modifizierung der ABS-Formulierung können besondere Merkmale wie UV-Beständigkeit, Flammschutz oder antistatische Eigenschaften integriert werden.

9. Prototyping:

Entwicklung von Prototypen: Vor der Serienproduktion sollten Sie Prototypen entwickeln, um das Design zu testen und gegebenenfalls Anpassungen vorzunehmen. Dieser Schritt hilft dabei, mögliche Probleme frühzeitig zu erkennen.

Benutzerdefinierte ABS-Profile Hersteller

Entdecken Sie unsere maßgeschneiderten ABS-Profile für die Kunststoffextrusion, die sich durch außergewöhnliche Festigkeit, Hitzebeständigkeit und Schlagzähigkeit auszeichnen.

Leitfaden für die Herstellung von kundenspezifischen ABS-Extrusionsprofilen

- Wie wählt man das richtige ABS-Material für die Herstellung von Profilen aus?

- Was ist bei der Verarbeitung von ABS-Profilen zu beachten?

- Welche Farboptionen gibt es für ABS-Material?

- Wichtige Überlegungen zur kundenspezifischen Fertigung von ABS-Profilen

- Welche Umweltauswirkungen haben ABS-Profile?

- Welchen Umweltbedingungen können ABS-Profile standhalten?

Wie wählt man das richtige ABS-Material für die Herstellung von Profilen aus?

Die Auswahl des richtigen ABS-Materials (Acrylnitril-Butadien-Styrol) für die Herstellung von ABS-Profilen erfordert einen systematischen Ansatz, um sicherzustellen, dass das Material die Anforderungen der Anwendung erfüllt. Hier finden Sie einen strukturierten Leitfaden, der Ihnen hilft, eine fundierte Entscheidung zu treffen:

1. Anforderungen an die Bewerbung:

① Umgebung: Legen Sie fest, ob das Profil in Innenräumen, im Freien oder unter rauen Bedingungen (z. B. in der Automobilindustrie oder im Baugewerbe) verwendet werden soll.

② Beanspruchungen: Identifizieren Sie mechanische Belastungen, Stoßhäufigkeit und Verschleißerwartungen.

③ Regulatorische Anforderungen: Prüfen Sie auf Zertifizierungen wie FDA (Lebensmittelkontakt), RoHS (Elektronik), UL (Entflammbarkeit) oder ISO-Normen.

2. Materialeigenschaften:

① Schlagzähigkeit: Hochschlagzähes Material für Schutzkleidung oder Fahrzeugteile.

② Zugfestigkeit/Biegsamkeit: Je nach strukturellen Anforderungen auswählen.

③ Chemische Beständigkeit: Bewerten Sie die Exposition gegenüber Lösungsmitteln, Ölen oder Säuren. Verwenden Sie bei Bedarf chemikalienbeständige Qualitäten oder Zusatzstoffe.

④ Thermische Stabilität: Hochtemperatursorten (z. B. hitzebeständiges oder glasgefülltes ABS) für Umgebungen in der Nähe von Wärmequellen.

⑤ UV-Beständigkeit: Entscheiden Sie sich für UV-stabilisiertes ABS oder Additive, wenn Sie es im Freien verwenden, um eine Zersetzung zu verhindern.

3. Herstellungsprozess:

① Extrusion/Spritzgießen: Wählen Sie Sorten mit geeigneten Schmelzindexen (MFI). Niedriger MFI für Extrusion, höher für komplexe Formen.

② Schrumpfung/Feuchtigkeitsabsorption: Stellen Sie sicher, dass die Materialspezifikationen mit den Verarbeitungsbedingungen übereinstimmen (z. B. Trocknungsanforderungen).

4. Ästhetische und funktionelle Zusatzstoffe:

① Farbe/Oberflächenbehandlung: Verwenden Sie pigmentierte Sorten oder solche mit hochwertiger Oberflächenbeschaffenheit für Konsumgüter.

② Flammenhemmende Mittel: Erforderlich für elektrische Anwendungen oder Baumaterialien.

③ Füllstoffe: Glas-/Kohlefasern für erhöhte Festigkeit oder Leitfähigkeit.

5. Kosten und Verfügbarkeit:

① Budget Balance: Vergleichen Sie Standard- mit Spezialsorten. Vermeiden Sie Überspezifizierungen, es sei denn, die Leistung rechtfertigt die Kosten.

② Lieferantenzuverlässigkeit: Arbeiten Sie mit renommierten Lieferanten zusammen, die gleichbleibende Qualität, technische Unterstützung und angemessene Mindestmengen bieten.

6. Prototyping und Tests:

① Leistungstests: Durchführung von Belastungs-, Wärme- und Umwelttests an Prototypen.

② Prozessvalidierung: Prüfen Sie bei Testläufen auf Probleme wie Verformung, Schrumpfung oder Sprödigkeit.

7. Überlegungen zur Nachhaltigkeit:

① Recycelter Inhalt: Prüfen Sie Optionen für recyceltes ABS, wenn die Eigenschaften mit den Anforderungen übereinstimmen.

② Auswirkungen auf den Lebenszyklus: Bewerten Sie Entsorgungs- und Recyclingoptionen sowie Umweltvorschriften.

Was ist bei der Verarbeitung von ABS-Profilen zu beachten?

Die Extrusionsverarbeitung von ABS-Profilen (Acrylnitril-Butadien-Styrol-Copolymer) erfordert eine umfassende Berücksichtigung der Materialeigenschaften, der Prozessparameter und der Anlagenkonfiguration. Im Folgenden werden die wichtigsten Verarbeitungsaspekte für ABS-Extrusionsprofile im Kontext der Kunststoffextrusionstechnologie analysiert:

1. Materialauswahl und Vorverarbeitung:

① Spezifikation des Harzes: Bei der ABS-Extrusion werden üblicherweise Harze mit einem Schmelzindex (MI) von 0,5-5,0 g/10min verwendet, um einen guten Schmelzfluss und eine stabile Formgebung zu gewährleisten.

② Trocknen: ABS hat stark hygroskopische Eigenschaften und muss mehr als 4 Stunden bei 80-90°C getrocknet werden, um den Feuchtigkeitsgehalt auf 0,02%-0,2% zu reduzieren und Blasen oder Oberflächenfehler während der Extrusion zu vermeiden.

③ Verwendung von recyceltem Material: Wenn recyceltes Material gemischt wird, sollte der Anteil unter 30% gehalten werden, und die Trocknungszeit sollte verlängert werden, um eine Kontamination durch Verunreinigungen zu vermeiden.

2. Steuerung der Extrusionstemperatur:

① Segmentierte Temperaturregelung: Die Temperatureinstellungen sollten auf der Grundlage des Schmelzindexes angepasst werden. Bei Harzen mit einem niedrigeren Schmelzindex sollte die Temperatur in der Einzugszone an der oberen Grenze (z. B. 200-275 °C) und die Temperatur in der Auslaufzone an der unteren Grenze liegen, um den Schmelzfluss und die Entgasungseffizienz auszugleichen.

② Düsentemperatur: Die Temperatur der Düsenlippe muss gleichmäßig sein (mit einer Abweichung von nicht mehr als 15°C), um eine ungleichmäßige Dicke oder Längsschrumpfung der extrudierten Platte zu vermeiden.

③ Höhere Temperatur in der Entlüftungszone: Die Temperatur in der Entlüftungszone sollte etwas höher sein, um das Austreiben flüchtiger Stoffe zu erleichtern und die Blasenbildung zu verringern.

3. Entwurf von Formen und Prozessparametern:

① Düsenspalt: Der Düsenspalt wird in der Regel auf 115%-130% der Zieldicke eingestellt, um die Schmelzeschrumpfung zu kompensieren, insbesondere bei der Extrusion dünner Platten, die eine präzise Einstellung erfordert.

② Filterkonfiguration: Verwenden Sie mehrere Lagen von Netzfiltern (z. B. 40 Mesh × 40 Mesh für zwei oder drei Lagen) und wechseln Sie sie alle 12 Stunden aus, um Verstopfungen durch Verunreinigungen zu vermeiden.

③ Vakuumkontrolle: Halten Sie das erforderliche Vakuumniveau aufrecht, um eine wirksame Entfernung flüchtiger Substanzen zu gewährleisten und Oberflächenfehler zu vermeiden.

4. Kühlung und Formgebung:

① Drei-Walzen-Kalandrieren: Der Temperaturgradient der Walzen (z.B. Einlaufwalze bei 80-85°C, Mittelwalze bei 85-90°C, Auslaufwalze bei 90-105°C) sollte richtig abgestimmt sein, um ein Verziehen der Bahn zu minimieren.

② Abzugsgeschwindigkeit: Die Abzugsgeschwindigkeit sollte etwas niedriger sein als die Geschwindigkeit der Dreiwalzenlinie, um der Schrumpfung während der Abkühlung entgegenzuwirken und die Maßhaltigkeit der Platte zu gewährleisten.

5. Ausrüstung und Betriebsführung:

① Vorheizen beim Start: Die Matrize sollte auf die eingestellte Temperatur vorgeheizt und vor dem Start 0,5 Stunden lang auf konstanter Temperatur gehalten werden, um plötzliche Schwankungen des Schmelzdrucks zu vermeiden.

② Schneckendrehzahl: Zu Beginn sollte die Schneckendrehzahl unter 10 U/min liegen. Sobald sich der Schmelzdruck stabilisiert hat, kann die Drehzahl schrittweise erhöht werden, um eine Überlastung der Anlage zu vermeiden.

③ Abschaltvorgang: Kühlen Sie die Maschine vor dem Abschalten auf einen Standby-Modus ab, um Materialabbau oder Verkohlung zu vermeiden.

6. Oberflächenqualität und Nachbehandlung:

① Vermeidung von Verschmutzung: Die Form muss sauber gehalten werden, um Oberflächendefekte durch Staubverschmutzung zu vermeiden. Die Bediener sollten Handschuhe tragen, um die Verschmutzung durch direkten Kontakt zu minimieren.

② Kühlung und Verpackung: Nach der Extrusion sollte die Platte in Lagen (durch Karton getrennt) gelagert werden, um Verformungen durch Kompression zu vermeiden, und von Umgebungen mit hohen Temperaturen ferngehalten werden.

7. Umweltschutz und Nachhaltigkeit:

Recycling: ABS ist recycelbar (gekennzeichnet mit dem Recycling-Symbol #9). Recyceltes Material kann separat gemischt oder extrudiert werden, wodurch die Ressourcenverschwendung reduziert wird.

Welche Farboptionen gibt es für ABS-Material?

ABS (Acrylnitril-Butadien-Styrol) ist ein vielseitiger Thermoplast, der wegen seiner ausgewogenen Festigkeit, Schlagzähigkeit und ästhetischen Flexibilität häufig in der Extrusion eingesetzt wird. Nachfolgend finden Sie eine Aufschlüsselung der Farbanpassung und der damit zusammenhängenden Überlegungen für ABS-Profile, basierend auf Branchenpraktiken und Materialeigenschaften.

1. Standard- und anpassbare Farbpaletten:

ABS-Extrusionsprofile sind in nahezu unendlichen Farbvarianten erhältlich, je nach Hersteller und Anwendungsanforderungen:

① Standardfarben: Schwarz, Weiß und neutrale Töne sind in industriellen Anwendungen üblich (z. B. schwarze ABS-Rohre in der Hydraulik, weiße/neutrale Profile für Geräte).

② Kundenspezifische Farben: Oft sind kundenspezifische Farben erhältlich, darunter Metallic-Oberflächen, durchscheinende Varianten und leuchtende Farbtöne.

③ Spezialeffekte: Dekorfolien (z. B. Holzmaserung, Karbonfasermuster) und co-extrudierte Schichten (z. B. TPU für Soft-Touch-Oberflächen) erweitern die Designmöglichkeiten.

2. Oberflächenbeschaffenheit und Texturen:

Die Farbdarstellung ist eng mit der Oberflächenbehandlung verbunden:

① Matt vs. glänzend: Hochglänzende Oberflächen verstärken die Lebendigkeit, während matte Optionen Blendeffekte reduzieren und Unebenheiten verbergen.

② Texturierte Oberflächen: Geprägte oder gemaserte Texturen können natürliche Materialien (z. B. Holz, Metall) imitieren und sind in der Automobilindustrie und bei Konsumgütern beliebt.

③ Laminierte Schichten: PVDF- oder PMMA-Beschichtungen sorgen für zusätzliche Haltbarkeit und "Anti-Graffiti"-Eigenschaften, während die Farbintegrität erhalten bleibt.

3. Materialsorten und Farbbeschränkungen:

Bei bestimmten ABS-Formulierungen hat die Leistung Vorrang vor der Farbvielfalt:

① Hitzebeständige Typen: Bei hochhitzebeständigem ABS (z. B. Serie B250) kann die Farbauswahl aufgrund von Wärmestabilisator-Zusätzen auf neutrale Töne beschränkt sein.

② UV-stabile Optionen: ASA-gedecktes ABS (z. B. ASAB300) bietet UV-Beständigkeit für den Außeneinsatz, kann aber die Farbpalette auf witterungsbeständige Pigmente beschränken.

③ Recyceltes ABS: Oft in gedeckten oder gemischten Farben erhältlich, wobei Kosteneffizienz vor Ästhetik steht.

4. Industrieanwendungen und Farbtrends:

① Kraftfahrzeuge: Metallische Oberflächen, strukturiertes Schwarz und zündfeste Farben (z. B. UL94 V-0-konforme Farbtöne).

② Unterhaltungselektronik: Helle, glänzende Farben und durchscheinende Profile für eine ansprechende Optik.

③ Aufbau: Standardmäßig schwarz oder weiß für Rohre, mit laminierten Folien für architektonische Akzente.

5. Bewährte Praktiken für die Farbauswahl:

① Konsultieren Sie die Hersteller: Marken wie Duruplast und Bausano betonen die Zusammenarbeit, um die Farbauswahl mit den mechanischen Anforderungen abzustimmen (z. B. chemische Beständigkeit, UV-Stabilität).

② Prüfung auf Verträglichkeit: Pigmente und Zusatzstoffe können die Materialeigenschaften beeinflussen (z. B. Schlagfestigkeit, Entflammbarkeit).

③ Setzen Sie Prioritäten bei den Beschichtungen: Für den Außenbereich sollten Sie Acryllacke oder ASA-Schichten auftragen, um ein Ausbleichen zu verhindern.

Was sind die wichtigsten Überlegungen bei der kundenspezifischen Fertigung von ABS-Profilen?

Die kundenspezifische Herstellung von ABS-Extrusionsprofilen erfordert eine sorgfältige Planung in den Bereichen Materialauswahl, Konstruktion, Prozesssteuerung und Nachbearbeitung. Nachfolgend finden Sie die kritischen Faktoren, um qualitativ hochwertige, kosteneffektive ABS-Profile zu gewährleisten, die auf spezifische industrielle Anwendungen zugeschnitten sind.

1. Materialauswahl und Formulierung:

ABS (Acrylnitril-Butadien-Styrol) wird für seine Steifigkeit, Schlagzähigkeit und Vielseitigkeit geschätzt, aber seine Leistung hängt von der Auswahl der richtigen Sorte und der richtigen Additive ab:

① Auswahl der Sorte: Extrusions-ABS ist auf Fließeigenschaften optimiert, um kontinuierliche Profile wie Rohre, Kanäle oder komplexe Geometrien herzustellen. Flammhemmende oder UV-stabilisierte Typen können für Automobil- oder Außenanwendungen erforderlich sein.

② Zusatzstoffe: Farbstoffe, Füllstoffe (z. B. Glasfasern) oder Stabilisatoren können Eigenschaften wie UV-Beständigkeit oder Flammhemmung verbessern.

③ Nachhaltigkeit: Recyceltes ABS (#9-Kunststoff) kann die Kosten und die Umweltbelastung reduzieren und gleichzeitig die Leistung erhalten.

2. Querschnittsgestaltung und geometrische Optimierung:

Die Geometrie des Profils wirkt sich direkt auf Funktionalität, Herstellbarkeit und Kosten aus:

① Wanddicke: Achten Sie auf eine gleichmäßige Dicke, um Verformungen oder Schwachstellen zu vermeiden. Abrupte Dickenänderungen können bei der Extrusion zu Fließunruhen führen.

② Komplexität: Komplizierte Formen (z. B. U-Kanäle, T-Profile) erfordern ein präzises Werkzeugdesign und eine kontrollierte Kühlung, um Defekte wie Verformungen zu vermeiden.

③ Funktionelle Merkmale: Hinterschneidungen, Rippen oder Hohlprofile verbessern das Verhältnis von Festigkeit zu Gewicht bei Anwendungen wie Fahrzeugverkleidungen oder Schutzvorrichtungen.

3. Parameter des Extrusionsprozesses:

Die ABS-Extrusion erfordert eine strenge Kontrolle von Temperatur, Geschwindigkeit und Materialfluss:

① Materialvorbereitung: ABS auf einen Feuchtigkeitsgehalt von ≤0,13% vortrocknen, um Oberflächenfehler wie Blasen oder Silberschlieren zu vermeiden.

② Temperaturkontrolle: Halten Sie die Trommeltemperaturen zwischen 220-250 °C, um ein ordnungsgemäßes Fließen der Schmelze ohne Zersetzung zu gewährleisten.

③ Extrusionsgeschwindigkeit: Optimieren Sie die Geschwindigkeit, um ein Gleichgewicht zwischen Produktionseffizienz und Oberflächenqualität herzustellen. Hohe Geschwindigkeiten können Ungleichgewichte im Materialfluss verursachen, während bei langsamen Geschwindigkeiten die Gefahr besteht, dass das Material hängen bleibt.

4. Werkzeugkonstruktion und Kühlsysteme:

Das Werkzeug und der Kühlprozess sind entscheidend für die Maßhaltigkeit:

① Matrizengeometrie: Entwerfen Sie die Matrizen so, dass sie dem Querschnitt des Profils entsprechen und die Materialschrumpfung beim Abkühlen berücksichtigen. Komplexe Formen können segmentierte oder modulare Konstruktionen erfordern.

② Kühlkanäle: Eine gleichmäßige Kühlung verhindert Verzug und gewährleistet eine glatte Oberfläche. Üblicherweise werden wassergekühlte Matrizen oder Luftmesser verwendet.

5. Fertigung und Endbearbeitung nach der Extrusion:

Sekundäre Operationen verbessern Funktionalität und Ästhetik:

① Schneiden und Bohren: Das Präzisionsschneiden gewährleistet, dass die Profile die Längentoleranzen einhalten. Durch CNC-Bearbeitung können Löcher oder Kerben für die Montage hinzugefügt werden.

② Oberflächenbehandlung: ABS lässt sich für Anwendungen wie Unterhaltungselektronik oder Beschilderung lackieren, polieren oder strukturieren.

③ Qualitätsprüfung: Validierung der Profile auf Schlagfestigkeit, Dimensionsstabilität und chemische Verträglichkeit.

6. Nachhaltigkeit und Kosteneffizienz:

① Wiederverwertbarkeit: ABS ist vollständig recycelbar, und die Integration von recyceltem Material reduziert die Materialkosten.

② Abfallreduzierung: Optimieren Sie Ihr Design, um den Ausschuss zu minimieren. Geschlossene Kühlsysteme und energieeffiziente Extruder verringern die Umweltbelastung weiter.

Welche Umweltauswirkungen haben ABS-Profile?

Acrylnitril-Butadien-Styrol (ABS) ist ein technischer Kunststoff, der aufgrund seiner ausgezeichneten umfassenden Eigenschaften in der Extrusion zur Herstellung von Rohren, Profilen, elektronischen Gehäusen und anderen Produkten weit verbreitet ist. Seine Umweltbeständigkeit wirkt sich direkt auf die Zuverlässigkeit seiner Anwendungen aus. Im Folgenden wird die Leistung von extrudierten ABS-Profilen unter verschiedenen Umweltbedingungen detailliert analysiert, wobei die Merkmale von Kunststoffextrusionsverfahren berücksichtigt werden.

1. Temperaturbeständigkeit:

Die Temperaturbeständigkeit von extrudierten ABS-Profilen hängt eng mit der Zusammensetzung und der Verarbeitungstechnologie zusammen:

① Standard-ABS: Kann stabil in einem Bereich von -40°C bis 80°C eingesetzt werden, wobei die Zähigkeit bei niedrigen Temperaturen erhalten bleibt (z. B. Schlagfestigkeit von Automobilteilen in kalten Umgebungen).

② Hochwärmestabiles ABS: Modifiziert durch Additive oder Anpassung des Monomerverhältnisses, wodurch eine Wärmeformbeständigkeit von 93-118°C erreicht wird, geeignet für Hochtemperaturanwendungen (z.B. Teile in der Nähe von Motorräumen).

③ Einfluss auf die Verarbeitung: Während der Extrusion muss die Schmelzetemperatur zwischen 210-240°C kontrolliert werden, um einen gleichmäßigen Materialfluss zu gewährleisten und einen thermischen Abbau zu verhindern, wodurch die thermische Stabilität des Endprodukts optimiert wird.

2. Chemikalien- und Korrosionsbeständigkeit:

ABS weist eine mäßige Beständigkeit gegen gängige Chemikalien auf, aber je nach Anwendung sollten Modifikationen gewählt werden:

① Beständig gegen: Schwache Säuren, Laugen, Öle und Alkohole, daher geeignet für Haushaltsgerätegehäuse und Rohrleitungssysteme (z. B. Abflussrohre).

② Empfindlich gegen: Starke Säuren (z. B. konzentrierte Schwefelsäure) und starke Lösungsmittel (z. B. Aceton) können ABS-Oberflächen angreifen, so dass Coextrusion oder Beschichtungen für besseren Schutz erforderlich sind.

③ Optimierung des Extrusionsprozesses: Die Mehrschicht-Coextrusionstechnologie kann andere Materialien (z. B. Sperrschichten) integrieren, um die Korrosionsbeständigkeit zu erhöhen, wie bei Profilen für medizinische Geräte, die gegen Desinfektionsmittel resistent sind.

3. UV- und Wetterbeständigkeit:

ABS hat eine relativ geringe Witterungsbeständigkeit und kann bei längerer Außeneinwirkung vergilben und spröde werden, aber durch Verfahrensverbesserungen können diese Auswirkungen gemildert werden:

① Modifizierungslösungen: Die Zugabe von UV-Stabilisatoren oder die Co-Extrusion mit witterungsbeständigen Materialien (wie ASA) kann die Lebensdauer im Freien verlängern (z. B. bei Außenverkleidungen von Gebäuden).

② Oberflächenbehandlungen: Nach der Extrusion durchgeführte Verfahren wie Galvanisieren, Sprühen oder Folienbeschichtung erhöhen die UV-Beständigkeit und verbessern die Ästhetik.

4. Mechanische Belastung und Stoßfestigkeit:

Die Butadienkomponente von ABS sorgt für eine hohe Schlagzähigkeit, wodurch es sich ideal für Anwendungen mit dynamischer Belastung eignet:

① Tieftemperatur-Zähigkeit: Behält seine Zähigkeit bei -40°C bei, geeignet für Kühlanlagenrahmen oder Stoßstangen von Fahrzeugen.

② Vorteile des Extrusionsverfahrens: Durch die Optimierung des Formdesigns und der Abkühlungsraten kann die innere Struktur von Profilen verbessert werden, was die Schlagfestigkeit weiter erhöht (z. B. Werkzeuggriffe, Sportgeräte).

5. Luftfeuchtigkeit und elektrische Leistung:

ABS hat eine geringe Feuchtigkeitsaufnahme (ca. 0,2-0,4%) und hervorragende Isolationseigenschaften, wodurch es sich für elektronische Anwendungen in feuchten Umgebungen eignet:

① Feuchtebeständigkeit: Strenge Trocknungskontrolle während der Extrusion (Feuchtigkeitsgehalt des Rohmaterials <0.05%) prevents dimensional deformation due to moisture absorption.

② Elektrische Sicherheit: Weit verbreitet in elektrischen Gehäusen und Verteilerdosen, die auch unter feuchten Bedingungen eine stabile Isolierleistung aufweisen.

6. Die wichtigsten Faktoren des Extrusionsprozesses, die die Leistung beeinflussen:

Die Umweltbeständigkeit von ABS-Profilen hängt nicht nur vom Material selbst ab, sondern auch von kritischen Parametern des Extrusionsprozesses:

① Temperaturkontrolle: Eine zu hohe Schmelztemperatur kann zu einer Verschlechterung des Materials führen, während eine zu niedrige Temperatur die Fließfähigkeit beeinträchtigt. Eine präzise Steuerung sorgt für ein Gleichgewicht zwischen mechanischen Eigenschaften und Oberflächengüte.

② Formenbau: Komplexe Profilquerschnitte (z. B. Hohlkörper) erfordern maßgeschneiderte Formen, um eine gleichmäßige Materialverteilung zu gewährleisten und innere Spannungen zu reduzieren.

③ Abkühlungsgeschwindigkeit: Eine schnelle Abkühlung verringert die Kristallinität und erhöht die Zähigkeit, während eine langsame Abkühlung die Steifigkeit erhöht und sich so an unterschiedliche Anwendungsanforderungen anpassen lässt.

Welchen Umweltbedingungen können ABS-Profile standhalten?

ABS (Acrylnitril-Butadien-Styrol) ist ein vielseitiger Thermoplast, der häufig in Extrusionsverfahren zur Herstellung leichter, steifer Profile für Industrie- und Verbraucheranwendungen verwendet wird. Für Ingenieure, Designer und Hersteller ist es von entscheidender Bedeutung, seine Umweltverträglichkeit zu verstehen. Im Folgenden werden die Umweltbedingungen untersucht, denen ABS-Extrusionsprofile standhalten können, wobei der Schwerpunkt auf extrusionsspezifischen Überlegungen liegt.

1. Temperaturbeständigkeit:

ABS eignet sich hervorragend für gemäßigte Temperaturbereiche, stößt aber in extremen Umgebungen an seine Grenzen:

- Niedrige Temperaturen: ABS behält seine hohe Schlagzähigkeit auch bei Temperaturen unter dem Gefrierpunkt (bis zu -40 °C) bei und eignet sich daher ideal für Gefrierschrankkomponenten, Kühlhausverkleidungen und Automobilteile, die winterlichen Bedingungen ausgesetzt sind.

- Hohe Temperaturen: Obwohl ABS eine gute Hitzestabilität aufweist, kann es bei längerer Einwirkung von über 80-90°C zu Verformungen kommen. Für Anwendungen bei höheren Temperaturen (z. B. Bauteile im Motorraum von Kraftfahrzeugen) werden hitzebeständige ABS-Derivate oder Beschichtungen empfohlen.

Einblick in die Extrusion: Während der Extrusion wird ABS bei Temperaturen zwischen 200 und 240 °C verarbeitet, was einen gleichmäßigen Fluss und Dimensionsstabilität gewährleistet. Das Tempern nach der Extrusion (z. B. kontrolliertes Abkühlen) verbessert die Kristallinität und die thermische Leistung.

2. Chemische Beständigkeit:

ABS bietet eine ausgewogene Beständigkeit gegen gängige Chemikalien, hat aber Probleme mit bestimmten Lösungsmitteln:

- Beständig gegen: Öle, Fette, verdünnte Säuren und Laugen. Daher eignet es sich für Sanitärleitungen, Laborgeräte und Flüssigkeitsbehälter in Kraftfahrzeugen.

- Empfindlich gegen: Konzentrierte Säuren (z. B. Salpetersäure), aromatische Kohlenwasserstoffe (z. B. Xylol) und halogenierte Lösungsmittel (z. B. Aceton), die die Polymermatrix abbauen können.

Vorteil der Extrusion: Die Koextrusion mit chemisch resistenten Schichten (z. B. PVC oder Fluorpolymere) kann die Anwendbarkeit von ABS in rauen Umgebungen wie chemischen Verarbeitungsanlagen erweitern.

3. UV- und Wetterbeständigkeit:

ABS hat eine schlechte UV-Beständigkeit, was zu Verfärbungen und Versprödung führt, wenn es längerem Sonnenlicht ausgesetzt ist. Durch Modifikationen kann dies jedoch abgemildert werden:

- Zusatzstoffe: UV-Stabilisatoren oder Rußpigmente verbessern die Haltbarkeit im Freien.

- Abdeckschichten: Die Co-Extrusion von ABS mit witterungsbeständigen Polymeren wie ASA (Acrylnitril-Styrol-Acrylat) verbessert die UV-Beständigkeit für Außenbeschilderungen, Schiffsverkleidungen und Gartenmöbel.

Extrusion Anmerkung: Unveränderte ABS-Profile eignen sich am besten für Anwendungen im Innenbereich (z. B. Geräte, Büroausstattung) oder für den kurzzeitigen Außeneinsatz mit Schutzbeschichtung.

4. Feuchtigkeit und Luftfeuchtigkeit:

ABS ist von Natur aus nicht hygroskopisch, das heißt, es nimmt keine Feuchtigkeit auf. Diese Eigenschaft gewährleistet Dimensionsstabilität in feuchten Umgebungen, wie z. B. in Kühlschränken, Badezimmern und Schiffsinnenräumen.

Extrusionstipp: ABS ist zwar resistent gegen Wasseraufnahme, doch werden Nachbehandlungen nach der Extrusion (z. B. Versiegeln von Fugen) für die Abdichtung von Unterwasseranwendungen wie Entwässerungssystemen empfohlen.

5. Mechanische Belastung und Aufprall:

Die Zähigkeit und Steifigkeit von ABS machen es ideal für Umgebungen mit hoher Belastung:

- Stoßfestigkeit: Gute Leistung bei dynamischen Belastungen, z. B. bei Gehäusen von Elektrowerkzeugen, Schutzvorrichtungen und Sportgeräten.

- Ermüdungsbeständigkeit: Aufgrund seiner Widerstandsfähigkeit für Anwendungen mit wiederkehrenden Belastungen geeignet (z. B. Förderkomponenten).

Extrusion Design: Hohlprofile (z. B. Rohre, C-Kanäle) optimieren das Verhältnis von Festigkeit zu Gewicht, während koextrudierte Schichten kritische Belastungspunkte verstärken können.

6. Flammen und elektrische Gefahren:

Standard-ABS ist entflammbar und setzt beim Verbrennen giftige Dämpfe frei. Allerdings:

- Flammhemmende Qualitäten: Spezielle ABS-Formulierungen erfüllen die UL94 V-0-Normen für elektrische Gehäuse und Fahrzeuginnenräume.

- Elektrische Isolierung: Die Durchschlagfestigkeit von ABS eignet sich für Kabelkanäle und Elektronikgehäuse, sofern die Temperaturen innerhalb sicherer Grenzen bleiben.

FAQs FÜR KUNDEN

Erste Schritte mit Uplastech

Sie haben Fragen? Wir haben Antworten.

Wir sind auf Extrusion, Vakuumformung, Blasformen und Präzisionsformenbau spezialisiert und bieten maßgeschneiderte Lösungen für Ihre vielfältigen Fertigungsanforderungen.

Wir arbeiten mit verschiedenen Branchen zusammen, darunter die Automobil-, Elektronik-, Konsumgüter- und Verpackungsindustrie, wobei wir uns auf B2B-Partnerschaften konzentrieren und Lösungen in den Bereichen Extrusion, Thermoformung, Blasformen und Präzisionsformenbau anbieten.

Ja, wir schneidern unsere Lösungen auf Ihre individuellen Anforderungen zu.

Kontakt aufnehmen

Senden Sie uns eine E-Mail oder füllen Sie das unten stehende Formular aus, um ein Angebot zu erhalten.

E-Mail: uplastech@gmail.com