إن بثق البلاستيك والقولبة بالحقن هما عمليتا تصنيع أساسيتان في صناعة البلاستيك، حيث تقدم كل منهما مزايا متميزة مصممة خصيصًا لأنواع محددة من المنتجات ومتطلبات الإنتاج. يمكن أن يؤثر اختيار الطريقة المناسبة تأثيرًا عميقًا على تكلفة مشروعك وجودته وكفاءته. يتناول هذا المقال بالتفصيل متى تتفوق عملية بثق البلاستيك على عملية القولبة بالحقن، مما يوفر دليلاً شاملاً لإرشادك في عملية اتخاذ القرار.

غالبًا ما يكون بثق البلاستيك هو الخيار المفضل لإنتاج منتجات مستمرة وطويلة ذات مقاطع عرضية ثابتة - مثل الأنابيب أو الصفائح - نظرًا لانخفاض تكاليفها الأولية وكفاءتها مع الأشكال البسيطة ثنائية الأبعاد.

يعد فهم الفروق الدقيقة بين هذه العمليات أمرًا حيويًا لتحسين استراتيجية التصنيع الخاصة بك. تابع القراءة لاكتشاف كيف أن عوامل مثل تصميم المنتج واختيار المواد وحجم الإنتاج ترجح كفة البثق على الحقن.

يتفوق البثق في إنشاء منتجات متواصلة وطويلة ذات مقاطع عرضية موحدة.صحيح

وتنتج هذه العملية بكفاءة عناصر مثل الأنابيب والصفائح التي تحافظ على أشكال متناسقة على مدى أطوال ممتدة.

القولبة بالحقن متفوقة عالميًا في جميع عمليات تصنيع البلاستيك.خطأ

في حين أن القولبة بالحقن توفر تنوعًا في الاستخدامات، فإن البثق أكثر فعالية من حيث التكلفة والكفاءة لتطبيقات محددة، خاصة تلك التي تتطلب مقاطع عرضية ثابتة.

- 1. ما هي الاختلافات الرئيسية بين البثق والقولبة بالحقن؟

- 2. متى يجب عليك اختيار البثق بدلاً من القولبة بالحقن؟

- 3. ما هي إيجابيات وسلبيات البثق مقابل القولبة بالحقن؟

- 4. كيف يختلف سير العمل في عمليات البثق والقولبة بالحقن؟

- 5. ما هي المواد التي تعمل مع البثق والقولبة بالحقن؟

- 6. كيف تختار بين البثق والقولبة بالحقن؟

- 7. الخاتمة

ما هي الاختلافات الرئيسية بين البثق والقولبة بالحقن؟

للاختيار بحكمة، تحتاج أولاً إلى فهم ما يميز هذه العمليات.

يولد البثق أشكالاً مستمرة ثنائية الأبعاد عن طريق دفع البلاستيك المنصهر من خلال قالب، في حين أن القولبة بالحقن تصنع أجزاء منفصلة ثلاثية الأبعاد عن طريق حقن البلاستيك في قالب.

| العملية | الوصف | التطبيقات الشائعة |

|---|---|---|

| بثق البلاستيك1 | يذيب اللدائن الحرارية ويقذفها من خلال قالب للحصول على أشكال متصلة ذات مقاطع عرضية ثابتة. | الأنابيب والأنابيب والصفائح والمقاطع الجانبية |

| القولبة بالحقن2 | حقن البلاستيك المنصهر في قالب لتشكيل أجزاء معقدة ومنفصلة ثلاثية الأبعاد. | التروس والزجاجات وقطع غيار السيارات |

بثق البلاستيك

تُعرف هذه الطريقة باسم البثق الجانبي أو البثق المستمر، وتتألق هذه الطريقة في إنشاء منتجات طويلة وموحدة مثل الإطارات البلاستيكية والأنابيب الطبية والألواح البلاستيكية. وطبيعتها المستمرة تجعلها ذات كفاءة عالية لإنتاج كميات كبيرة من الأشكال المباشرة.

القولبة بالحقن

يُشار إلى هذه العملية باسم القولبة بالحقن باللغة الإنجليزية البريطانية، وهي عملية مثالية للعناصر المعقدة ثلاثية الأبعاد مثل قطع الشطرنج والأمشاط البلاستيكية ومكونات السيارات. تناسب عمليتها الدورية الأجزاء الفردية المعقدة ولكنها قد تتأخر في الكفاءة بالنسبة للأشكال الأبسط والممتدة.

يقتصر البثق على المقاطع الجانبية البسيطة ثنائية الأبعاد.صحيح

وهي مصممة للمنتجات ذات المقاطع العرضية المتناسقة، على عكس القولبة بالحقن التي تتعامل مع الأشكال الهندسية المعقدة.

لا يمكن لقولبة الحقن أن تتعامل مع الإنتاج المستمر.صحيح

وتنتج طبيعته الدورية أجزاءً منفصلة، على النقيض من ناتج البثق المستمر.

متى يجب عليك اختيار البثق بدلاً من القولبة بالحقن؟

يتوقف القرار على تصميم منتجك واحتياجاته من المواد وحجم الإنتاج.

اختر البثق للمنتجات الطويلة والمستمرة ذات المقاطع العرضية الثابتة - مثل الأنابيب والأنابيب والمقاطع الجانبية - خاصةً عندما تكون فعالية التكلفة مهمة بالنسبة للأشواط الصغيرة والمتوسطة.

سيناريوهات التطبيق النموذجية

البثق هو الطريقة المفضلة في هذه الحالات:

-

المنتجات المستمرة: تستفيد عناصر مثل إطارات PVC، والأنابيب، وأغطية الطقس من قدرة البثق على إنتاج مقاطع جانبية موحدة بكفاءة على مدى أطوال طويلة.

-

عمليات تشغيل فعالة من حيث التكلفة: بالنسبة لأحجام الإنتاج الصغيرة إلى المتوسطة من الأشكال البسيطة، فإن التكاليف الأولية المنخفضة للبثق تعد ميزة كبيرة.

على سبيل المثال، غالبًا ما يعتمد تصنيع الأطوال الممتدة من أنابيب الأجهزة الطبية على البثق لكفاءته وقدرته على تحمل التكاليف.

يعتبر البثق أكثر اقتصادًا في عمليات البثق الصغيرة والمتوسطة من الأشكال البسيطة.صحيح

يجعل انخفاض تكاليف القوالب من البثق خيارًا مناسبًا للميزانية للكميات الأصغر من التصميمات المباشرة.

القولبة بالحقن دائمًا ما تكون أغلى سعرًا من البثق.خطأ

على الرغم من أنها تنطوي على تكاليف قوالب أولية أعلى، إلا أن القولبة بالحقن يمكن أن تكون أكثر فعالية من حيث التكلفة بالنسبة للأجزاء المعقدة الكبيرة بسبب وفورات الحجم.

ما هي إيجابيات وسلبيات البثق مقابل القولبة بالحقن؟

توضح المقارنة جنبًا إلى جنب نقاط قوة كل عملية وحدودها.

يتميز البثق بانخفاض التكاليف الأولية وتفوقه في الإنتاج المستمر3بينما يوفر القولبة بالحقن مرونة لا مثيل لها للأجزاء المعقدة باستثمار أولي أعلى.

| أسبكت | بثق البلاستيك | القولبة بالحقن |

|---|---|---|

| وصف العملية | تسخين المواد ودفعها من خلال قالب للحصول على أشكال خطية متواصلة. | يحقن البلاستيك المنصهر في قالب ويبرد ويخرج كجزء صلب ثلاثي الأبعاد. |

| أمثلة | الأنابيب والأنابيب والألواح والصفائح والمقاطع الجانبية والأنابيب الطبية والقضبان البلاستيكية. | التروس، والزجاجات، وقطع غيار السيارات، والأمشاط، وقطع الشطرنج. |

| خصائص المنتج النهائي | مقاطع عرضية معقدة، وأسطح ملساء، ولا حاجة إلى تنظيف ما بعد الإنتاج. | دقة عالية، وأشكال ثلاثية الأبعاد معقدة، وغالبًا ما لا يتطلب الأمر مزيدًا من التجميع. |

| المزايا | فعّالة من حيث التكلفة للعناصر الموحدة، وعملية مستمرة، ولا تحتاج إلى تنظيف. | مثالية للأشكال المعقدة، والدقة العالية، ومناسبة لعمليات التشغيل الكبيرة. |

| العيوب | تقتصر على المقاطع العرضية الثابتة، وغير مناسبة للأشكال ثلاثية الأبعاد المعقدة. | ارتفاع تكاليف القوالب، والعملية الدورية أقل كفاءة للأشكال البسيطة. |

يؤكد هذا الجدول على مزايا التكلفة والكفاءة التي يوفرها البثق للإنتاج المستمر، مقارنةً ببراعة القولبة بالحقن في السيناريوهات المعقدة ذات الحجم الكبير.

يوفر البثق أسطحًا ناعمة بدون معالجة لاحقة.صحيح

وغالباً ما تنتج منتجات نهائية لا تحتاج إلى تنظيف إضافي، مما يقلل من الوقت والتكاليف.

يتأخر القولبة بالحقن في الكفاءة في عمليات التشغيل الكبيرة للأشكال البسيطة.صحيح

يمكن لطبيعتها الدورية أن تجعلها أقل كفاءة من البثق لإنتاج كميات هائلة من العناصر البسيطة والمستمرة.

كيف يختلف سير العمل في عمليات البثق والقولبة بالحقن؟

يكشف فحص عملياتهم خطوة بخطوة عن تباينات تشغيلية.

البثق هو تدفق مستمر لصهر البلاستيك وتشكيله من خلال قالب، في حين أن القولبة بالحقن هي تسلسل دوري للحقن والتبريد وإخراج الأجزاء المنفصلة.

سير عمل البثق

-

تصميم المقطع العرضي: يقوم المهندسون بصياغة المظهر الجانبي المراد بثقه.

-

إنشاء القالب: يتم تصنيع قالب مطابق للتصميم.

-

إعداد الطارد: يتم تجهيز الماكينة بالقالب والإعدادات مثل درجة الحرارة والضغط.

-

كريات العلف البلاستيكية: تدخل كريات البلاستيك الحراري إلى القادوس.

-

تسخين وإذابة البلاستيك: يذيب البرغي المادة.

-

القوة من خلال الموت: يتم بثق البلاستيك المنصهر من خلال القالب إلى شكل متصل.

-

منتج مقذوف بارد: يتصلب الشكل عن طريق التبريد بالهواء أو الماء.

-

قص إلى الطول: يتم تقليم البثق أو معالجته بشكل أكبر.

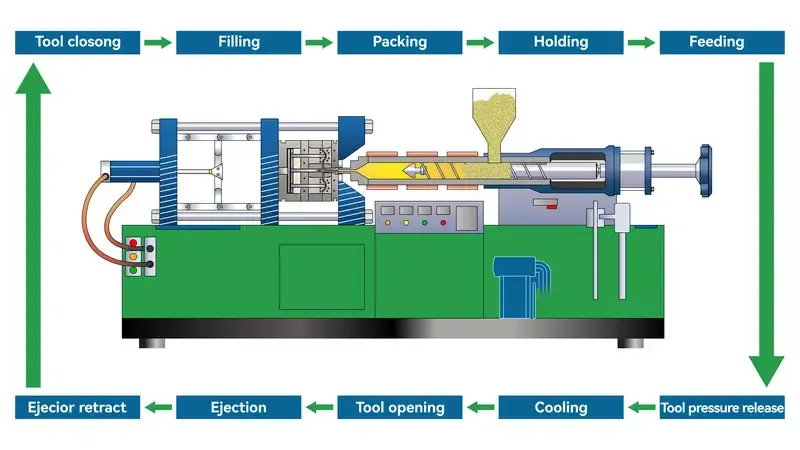

سير عمل القولبة بالحقن

-

تصميم الجزء والقالب: يتم تصميم الجزء، ويتم بناء قالب.

-

إعداد الماكينة: يتم تركيب القالب، ويتم ضبط المعلمات.

-

كريات العلف البلاستيكية: يتم تحميل الكريات في القادوس.

-

تسخين وإذابة البلاستيك: يتم إذابة المادة.

-

الحقن في القالب: يملأ البلاستيك المنصهر تجويف القالب تحت الضغط.

-

بارد حتى الصلابة: يبرد القالب ليتصلب البلاستيك.

-

جزء الإخراج: يفتح القالب، ويخرج منه الجزء النهائي.

تعتبر المتغيرات الرئيسية مثل درجة الحرارة والضغط ومعدلات التبريد حاسمة في كليهما، مما يؤثر على جودة المنتج.

يعمل البثق بشكل مستمر، على عكس دورات القولبة بالحقن.صحيح

يدفع هذا الاختلاف الأساسي إلى ملاءمتها لاحتياجات الإنتاج المختلفة.

تستخدم كلتا العمليتين مواد متطابقة.خطأ

يركز البثق على اللدائن الحرارية، بينما يستوعب قولبة الحقن أيضًا اللدائن الحرارية.

ما هي المواد التي تعمل مع البثق والقولبة بالحقن؟

توافق المواد4 دورًا محوريًا في اختيار العملية.

يعتمد البثق على اللدائن الحرارية مثل البولي فينيل كلوريد متعدد الفينيل والبولي إيثيلين والبولي بروبيلين، بينما يشمل قولبة الحقن طيفًا أوسع، بما في ذلك اللدائن الحرارية وبعض اللدائن الحرارية.

مواد البثق

- اللدائن الحرارية: يهيمن البولي كلوريد الفينيل والبولي إيثيلين والبولي بروبيلين بسبب قدرتها على الذوبان والتشكيل. فهي تحتاج إلى قوة ذوبان جيدة للحفاظ على شكلها أثناء البثق.

مواد القولبة بالحقن

- اللدائن الحرارية واللدائن الحرارية: تتعامل هذه العملية مع النايلون وABBS واللدائن الحرارية مثل الإيبوكسي، مما يوفر مرونة للأجزاء التي تحتاج إلى مقاومة عالية للحرارة.

قولبة الحقن ضرورية للمنتجات المتصلدة بالحرارة.صحيح

يلتصق البثق بالبلاستيك الحراري، بينما يدعم القولبة بالحقن اللدائن الحرارية المهمة لاستخدامات محددة.

تناسب جميع المواد البلاستيكية كلتا العمليتين.خطأ

تحدد سمات المواد مثل قوة الذوبان وسلوك المعالجة توافق العملية.

كيف تختار بين البثق والقولبة بالحقن؟

يمكن للأدوات العملية تبسيط قرارك.

وازن بين تصميم المنتج والاحتياجات من المواد و حجم الإنتاج5 للاختيار بين البثق والقولبة بالحقن.

قائمة مراجعة التصميم

-

للبثق:

- هل المقطع العرضي ثابت؟

- هل المنتج طويل أم مستمر؟

- هل المادة مناسبة من اللدائن الحرارية؟

-

للقولبة بالحقن:

- هل تتميز بأشكال معقدة ثلاثية الأبعاد أو تفاصيل داخلية؟

- هل المقاطع العرضية المختلفة مطلوبة؟

- هل هناك حاجة إلى لدائن حرارية حرارية أو لدائن حرارية محددة؟

شجرة قرار اختيار العملية

-

هل المنتج مستمر مع مقطع عرضي ثابت؟

- نعم: الميل نحو البثق.

- لا: السؤال التالي.

-

هل لها أشكال معقدة ثلاثية الأبعاد أو ميزات داخلية؟

- نعم: اختر القولبة بالحقن.

- لا: تحقق من حجم الإنتاج.

-

هل الحجم كبير (على سبيل المثال، آلاف الأجزاء)؟

- نعم: قد يكون قولبة الحقن بالحقن أكثر اقتصادية.

- لا: قد يكون البثق هو الأنسب.

يعمل هذا الإطار على مواءمة اختيارك مع الأولويات الفنية والاقتصادية.

يؤثر حجم الإنتاج بشكل كبير على الاختيار.صحيح

بالنسبة للعمليات الكبيرة من الأجزاء المعقدة، يتم تعويض التكاليف الأولية للقولبة بالحقن عن طريق التوفير في كل جزء.

البثق هو الأفضل دائمًا للأشكال البسيطة.خطأ

على الرغم من كفاءتها، إلا أن القولبة بالحقن قد تتفوق عليها في عمليات التشغيل الضخمة بسبب الأتمتة.

الخاتمة

يتوقف الاختيار بين بثق البلاستيك والقولبة بالحقن على الشكل والتعقيد والمواد والحجم. يتألق البثق للمنتجات المستمرة والطويلة ذات المقاطع العرضية الثابتة، مما يوفر وفورات في التكاليف والكفاءة في عمليات التشغيل الصغيرة والمتوسطة. تتفوق عملية القولبة بالحقن، على الرغم من ارتفاع تكاليف بدء التشغيل، في الأجزاء المعقدة ثلاثية الأبعاد والإنتاج على نطاق واسع. من خلال تقييم هذه العناصر، يمكنك تحسين كل من فعالية التكلفة والجودة في التصنيع الخاص بك.

-

استكشف هذا الرابط لفهم كيف يمكن لبثق البلاستيك تحسين عملية الإنتاج وتقليل التكاليف. ↩

-

اكتشف المزايا الفريدة للقولبة بالحقن لإنشاء تصميمات معقدة ومكونات عالية الدقة. ↩

-

اكتشف مفهوم الإنتاج المستمر وكيف يعزز الكفاءة في عمليات التصنيع. ↩

-

اكتشف أهمية توافق المواد في اختيار العملية لتحسين جودة الإنتاج وكفاءته. ↩

-

اكتشف كيف يؤثر حجم الإنتاج على الاختيار بين البثق والقولبة بالحقن، مما يضمن لك اتخاذ قرارات مستنيرة. ↩