يواجه بثق البلاستيك تحديات متكررة يمكن أن تضعف الكفاءة وجودة المنتج، مما يؤثر على العديد من الصناعات.

يواجه بثق البلاستيك تحديات مثل التدفق غير المتناسق للمواد، والسخونة الزائدة، وتراكم القوالب، وعيوب المنتج. يعمل حل هذه المشاكل على تحسين الجودة والكفاءة، وهو أمر حيوي لصناعات التعبئة والتغليف والسيارات والبناء.

في حين أن هذا الملخص يحدد التحديات الرئيسية، فإن اكتساب فهم أعمق لعملية البثق ومشاكلها أمر حيوي لتحسين نتائج الإنتاج لديك. تعمق أكثر لمعرفة كيفية التخفيف من هذه المشاكل بفعالية.

يعد التدفق غير المتسق للمواد مشكلة متكررة في بثق البلاستيك.صحيح

يمكن أن يؤدي التدفق غير المتناسق إلى عدم انتظام أبعاد المنتج وضعف الجودة، مما يستلزم التحكم الدقيق في معلمات المعالجة.

تتعرض جميع آلات البثق للسخونة الزائدة أثناء عملية البثق.خطأ

في حين أن ارتفاع درجة الحرارة يمكن أن يحدث، إلا أن الصيانة المناسبة للمعدات وأنظمة التبريد يمكن أن تمنع حدوثه في كثير من الحالات.

من المحتمل أن يتسبب اختيار المواد في عملية البثق في حدوث أي مشاكل؟

يعد اختيار المواد المناسبة في عملية البثق أمرًا بالغ الأهمية للحفاظ على جودة المنتج وكفاءته، ومع ذلك غالبًا ما يؤدي إلى تحديات في الإنتاج والاتساق والأداء.

يعد اختيار المادة المناسبة في البثق أمرًا حيويًا لضمان جودة المنتج وكفاءة المعالجة وفعالية التكلفة، مما يؤثر على الخواص الميكانيكية والاستقرار الحراري وسهولة المعالجة.

تناسب المواد الخام البلاستيكية

إذا كانت نسبة المواد الخام البلاستيكية غير مناسبة، مثل أن يكون التنسيق غير جيد، أو أن تكون المواد المضافة أكثر من اللازم أو أقل من اللازم، فسيؤدي ذلك إلى ضعف قولبة البثق1 أو أن جودة المنتج لا ترقى إلى المستوى المطلوب. الحل: يجب التحكم في نسبة المواد الخام بشكل معقول وفقًا لمتطلبات عملية المنتج وعوامل أخرى.

خواص المواد

عندما تختار المواد، عليك التفكير في خواصها، مثل درجة الانصهار وقابلية الانسياب والصلابة وكل ذلك. المواد المختلفة لها خصائص مختلفة. المواد المختلفة لها خصائص مختلفة، لذا سيؤثر ذلك على معايير عملية البثق أيضًا.

حجم جسيمات المواد

حجم جزيئات المادة له تأثير كبير على عملية البثق. إذا كانت الجسيمات كبيرة جدًا، فلن يتدفق المصهور بشكل جيد وستنسد الماكينة. إذا كانت الجسيمات صغيرة جدًا، ستحصل على فقاعات هواء ولن يبدو السطح جيدًا.

رطوبة المواد

تؤثر رطوبة المواد أيضًا على عملية البثق. يمكن أن تتسبب الرطوبة الزائدة عن الحد في تدهور الذوبان وفقاعات الهواء؛ ويمكن أن تتسبب الرطوبة القليلة جدًا في حدوث كهرباء ساكنة وعيوب في السطح. إن وجود الكثير من الشوائب في المواد الخام البلاستيكية أو الكثير من الماء سيؤدي إلى سوء قولبة البثق أو جودة المنتج التي لا تفي بالمعايير. الحل: تحتاج إلى غربلة أو تجفيف المواد الخام قبل الإنتاج، مع تعزيز مراقبة الجودة وفحص المواد الخام.

قد يؤدي الاختيار غير الصحيح للمواد إلى الإضرار بجودة منتج البثق.صحيح

قد تؤدي المواد غير الملائمة لعملية البثق إلى حدوث عيوب مثل الأسطح غير المستوية أو التكسر أو التشوه، مما يؤثر على جودة المنتج النهائي.

يعتمد اختيار المواد في البثق على التكلفة البحتة.خطأ

في حين أن التكلفة هي أحد العوامل، فإن اختيار المواد يتضمن أيضًا مراعاة التوافق مع عملية البثق وخصائص المنتج المطلوبة.

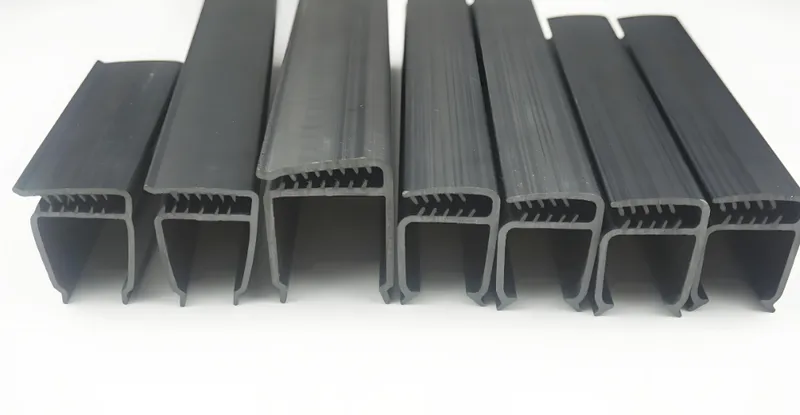

سيظهر القالب في عملية بثق البلاستيك ما هي الصعوبات؟

يمكن أن تعيق مشاكل القوالب في عملية بثق البلاستيك كفاءة الإنتاج، وتؤثر على جودة المنتج، وتؤدي إلى زيادة تكاليف الصيانة في مختلف قطاعات التصنيع.

تشمل التحديات في قوالب بثق البلاستيك العيوب السطحية، والتلوث، والأبعاد غير المتناسقة، مما يؤدي إلى الهدر وزيادة التكاليف. الصيانة الفعالة للقوالب ومراقبة الجودة ضرورية لمعالجة هذه المشكلات.

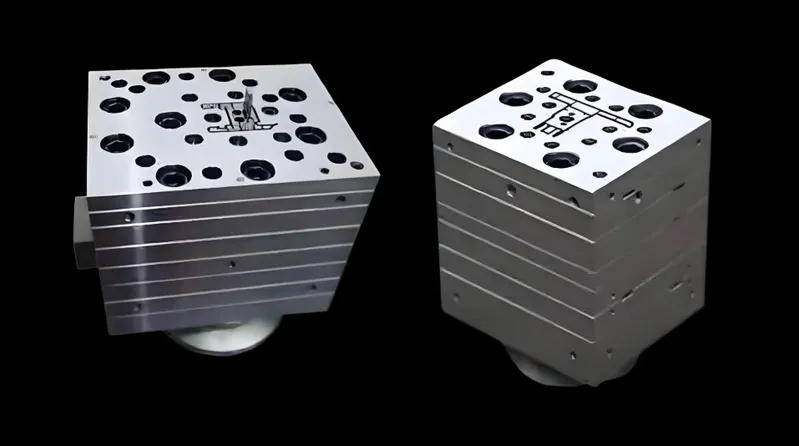

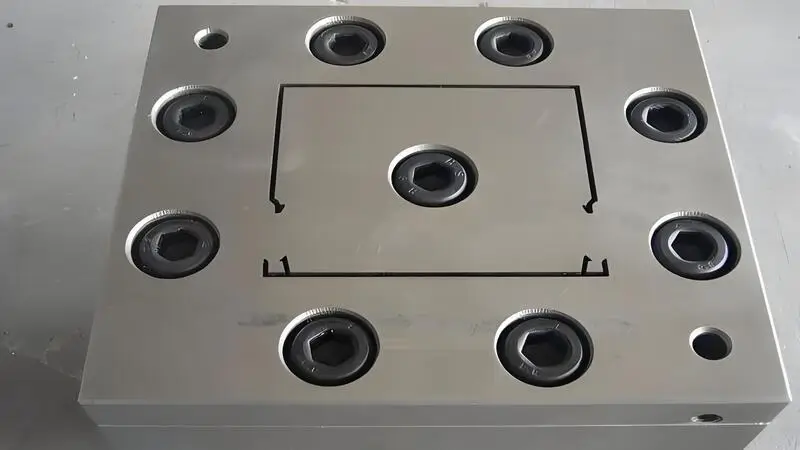

تصميم هيكل القالب

يجب أن يكون تصميم هيكل القالب معقولاً لضمان جودة المنتج. يجب أن يكون هيكل القالب بسيطًا قدر الإمكان، مع تجنب الكثير من الحواف والهياكل المعقدة.

اختيار مادة القالب

يجب أن تكون مواد القوالب صلبة ومقاومة للتآكل، وكذلك مراعاة التكلفة وصعوبة المعالجة. مواد القوالب شائعة الاستخدام هي سبائك الصلب، وكربيد الأسمنت، إلخ.

معالجة سطح القالب

يمكن للمعالجة السطحية للقوالب تحسين جودة سطح المنتج وتقليل الاحتكاك. تشمل المعالجات السطحية الشائعة الاستخدام الطلاء بالكهرباء والرش والتلميع.

مشكلات حياة العفن

- المشكلة:تتآكل قوالب الطارد بسرعة وتحتاج إلى استبدالها كثيرًا. السبب: مادة القالب غير مناسبة، والطارد لا يعمل بشكل صحيح، والتشحيم غير جيد. الإصلاح: احصل على مادة قالب أفضل، واجعل الطارد يعمل بشكل صحيح، واحصل على تشحيم وصيانة أفضل.

انسداد العفن

- الأسباب المحتملة:جزيئات المادة إما أن تكون جزيئات المادة كبيرة جدًا أو أن هناك الكثير من الشوائب الموجودة، إلخ. الحل: فحص المادة لإزالة الشوائب والتأكد من أن حجم الجسيمات مناسب.

تقلل الصيانة المنتظمة للقالب من عيوب البثق.صحيح

يمنع التنظيف والفحص المستمر للقوالب من التلوث والعيوب، مما يحسن من جودة المنتج بشكل عام ويقلل من النفايات.

من المستحيل منع مشاكل العفن في البثق.خطأ

على الرغم من صعوبة التدابير الاستباقية مثل التصميم الأمثل للقالب والصيانة الروتينية يمكن أن تقلل بشكل كبير من المشاكل المتعلقة بالعفن في عملية البثق.

غالبًا ما تواجه إعدادات معلمات عملية البثق في عملية البثق أي نوع من المشاكل؟

يعد تحديد المعلمات المثلى في عملية البثق أمرًا بالغ الأهمية للإنتاج الفعال، ولكن غالبًا ما تنشأ تحديات مختلفة، مما يؤثر على جودة المنتج واتساقه.

تشمل القضايا الرئيسية في عملية البثق الحفاظ على انتظام درجة الحرارة، وإدارة انتفاخ القالب، وضمان تدفق المواد بشكل متسق، وهو أمر بالغ الأهمية للمنتجات عالية الجودة.

التحكم في درجة الحرارة

إن درجة حرارة التشكيل بالبثق2 هو جعل مادة القوالب ملدنة وتدفق البلاستيك المصهور في الظروف اللازمة. يكون لتلدين المادة وجودة المنتج وعائده تأثير مهم للغاية. تقع نافذة درجة الحرارة النظرية لبثق البلاستيك بين درجة حرارة التدفق اللزج ودرجة حرارة التدهور.

بالنسبة للبولي أوليفينات، يكون نطاق درجة الحرارة أوسع. يمكنك عادةً معالجتها عادةً فوق درجة انصهارها وأقل من 280 درجة. للتحكم في درجة حرارة التشكيل بالبثق3 بشكل صحيح، يجب عليك أولاً فهم حدود درجة حرارة المادة التي تقوم بمعالجتها وكيفية ارتباط خصائصها الفيزيائية بدرجة الحرارة. بمجرد فهم خصائص وقوانين المادة، يمكنك اختيار نطاق درجة حرارة أفضل لقولبة البثق.

لذا، عند ضبط درجة الحرارة في كل قسم، يجب مراعاة ما يلي: أولاً، يجب عليك مراعاة خصائص البوليمر نفسه، مثل درجة الانصهار والوزن الجزيئي ومؤشر الذوبان وما إلى ذلك. ثانيًا، يجب عليك مراعاة أداء المعدات. بالنسبة لبعض المعدات، فإن درجة حرارة قسم التغذية لها تأثير كبير على تيار المحرك الرئيسي. ثالثًا ، يمكنك ملاحظة ما إذا كان سطح البليت المبثوق من رأس قالب الأنبوب أملس ، وما إذا كانت هناك فقاعات وظواهر أخرى.

درجة حرارة البثق هي مجموع درجة الحرارة المضبوطة للسخان ودرجة حرارة درجة حرارة الذوبان4. درجة حرارة التسخين هي درجة الحرارة التي يوفرها السخان الخارجي. درجة حرارة الذوبان هي درجة حرارة المادة بين الجزء الأمامي من البرغي ووصلة الرأس.

يمكن أن تكون درجة حرارة البرميل مسطحة أو متزايدة أو متناقصة أو مختلطة من منطقة التغذية إلى رأس القالب. ويعتمد ذلك بشكل أساسي على المادة وهيكل الطارد.

للحصول على مظهر أفضل وخصائص ميكانيكية أفضل، ولتقليل الانتفاخ في القالب، تكون درجة حرارة الجسم أقل عمومًا ودرجة حرارة الرأس أعلى. تساعد درجة حرارة الرأس المرتفعة على تدفق المادة بسلاسة في القالب، ولكنها تجعل شكل البثق أقل ثباتًا وتزيد من الانكماش.

عندما تكون درجة حرارة الرأس منخفضة، تكون المادة بلاستيكية سيئة، وتكون اللزوجة الذائبة عالية، ويرتفع ضغط الرأس. على الرغم من أن هذا سيجعل المنتج كثيفًا جدًا، إلا أن الانكماش صغير، وشكل المنتج مستقر، ولكن المعالجة أكثر صعوبة، وتحرير القالب أكبر، وسطح المنتج خشن. سيؤدي أيضًا إلى زيادة الضغط الخلفي للطارد، وزيادة حمل المعدات، وزيادة استهلاك الطاقة.

وتؤثر درجة حرارة قالب الفم والقالب الأساسي على تشطيب سطح الأنبوب. وضمن نطاق معين، كلما ارتفعت درجة حرارة قالب الفم والقالب الأساسي كلما كانت درجة حرارة قالب الفم والقالب الأساسي أفضل، كلما كانت الصقل السطحي للأنبوب أفضل.

وبصفة عامة، يجب ألا تتجاوز درجة الحرارة عند مخرج قالب الفم 220 درجة، ويجب ألا تتجاوز درجة حرارة الذوبان عند مدخل الرأس 200 درجة، ويجب ألا يتجاوز فرق درجة الحرارة بين الذوبان عند مدخل الرأس ومخرجه 20 درجة.

وذلك لأن الفرق في درجة الحرارة الأكبر بين الذوبان والمعدن سيتسبب في حدوث جلد القرش. إذا كانت درجة حرارة الذوبان مرتفعة للغاية، فسوف تتراكم المواد في قالب الفم. ومع ذلك، يجب تحديد ذلك وفقًا للحالة الفعلية.

درجة حرارة الذوبان هي درجة الحرارة الفعلية للذوبان التي يتم قياسها في نهاية البرغي وبالتالي فهي المتغير التابع. ويتم تحديدها بشكل أساسي من خلال سرعة البرغي ودرجة حرارة ضبط البرميل. يتم تعيين الحد الأعلى لدرجة حرارة الذوبان لبثق أنابيب البولي إيثيلين بشكل عام عند 230 درجة.

ويفضل عمومًا أن تكون درجة الحرارة حوالي 200 درجة. الحد الأعلى لدرجة حرارة الذوبان القصوى لبثق أنابيب البولي بروبلين هو 240 درجة بشكل عام. يجب ألا تكون درجة حرارة الذوبان مرتفعة للغاية. الاعتبار العام لتدهور المواد، في حين أن درجة الحرارة المرتفعة جدًا ستؤدي أيضًا إلى صعوبات في تشكيل الأنابيب.

التحكم في ضغط البثق

معلمة الضغط الأكثر أهمية في عملية البثق هي الضغط الذائب، والمعروف أيضًا باسم ضغط الرأس. وبصفة عامة، فإن زيادة ضغط الذوبان5 سوف يقلل من ناتج الطارد ويزيد من انضغاط المنتج، وهو أمر جيد لتحسين جودة المنتج.

ومع ذلك، سيؤدي الضغط المفرط إلى مشاكل تتعلق بالسلامة. ويرتبط حجم ضغط الذوبان بخصائص المواد الخام، وهيكل البرغي، وسرعة البرغي، ودرجة حرارة العملية، وحجم شبكة المرشح، واللوحة المسامية، وعوامل أخرى. وعادة ما يتم التحكم في ضغط الذوبان بين 10-30 ميجا باسكال.

التحكم في سرعة التغذية

السرعة التي تغذي بها المنتج وحجم السطح وجودته لها تأثير كبير. إذا كنت سريعًا جدًا أو بطيئًا جدًا، فستواجه مشاكل مثل انحراف الأبعاد والفقاعات وما إلى ذلك.

اختيار طريقة التبريد

يؤثر اختيار طريقة التبريد أيضًا على جودة المنتج. تشمل طرق التبريد الشائعة التبريد بالماء والتبريد بالهواء وما إلى ذلك. تحتاج إلى الاختيار وفقًا للحالة الفعلية.

تكون متطلبات درجة حرارة مياه التبريد في قولبة بثق أنابيب البولي إيثيلين منخفضة بشكل عام، وعادة ما تكون أقل من 20 درجة. في إنتاج أنابيب PPR، يمكن أن تكون درجة الحرارة أعلى قليلاً في القسم الأول وأقل في القسم الأخير، وبالتالي تشكل تدرجًا في درجة الحرارة.

ضبط تدفق مياه التبريد مهم جدًا أيضًا. إذا كان معدل التدفق مرتفعًا جدًا، يكون سطح الأنبوب خشنًا وينتج بقعًا وحفرًا. إذا كان معدل التدفق صغيرًا جدًا، فإن سطح الأنبوب ينتج بقعًا لامعة يسهل سحبها، مثل التوزيع غير المتساوي، أو سمك الجدار غير المتساوي للأنبوب، أو البيضاوي.

سرعة اللولب وسرعة البثق

تُستخدم سرعة اللولب للتحكم في معدل البثق والإنتاج وجودة المنتج لمعلمات الصناعة الثقيلة. عندما تزداد سرعة الطارد أحادي اللولب اللولبي الأحادي اللولب، يزداد الناتج. عندما يزداد معدل القص، تنخفض اللزوجة الظاهرية للذوبان. وهذا أمر جيد لتجانس المادة.

وفي الوقت نفسه، نظرًا لأن اللدونة جيدة، تزداد القوة بين الجزيئات وتزداد القوة الميكانيكية. ومع ذلك، إذا كان سرعة اللولب6 مرتفع جدًا، وحمل المحرك كبير جدًا، وضغط الذوبان مرتفع جدًا، ومعدل القص مرتفع جدًا، ويزداد تورم القالب، ويصبح السطح سيئًا، وحجم البثق غير مستقر.

سرعة السحب

تؤثر سرعة ماكينة التفريغ بشكل مباشر على سماكة جدار المنتج، وتفاوت الحجم، والأداء والمظهر. ولذلك، يجب أن تكون سرعة ماكينة السحب مستقرة، ويجب أن تتطابق سرعة ماكينة السحب مع سرعة ماكينة بثق الأنابيب. تعكس نسبة سرعة ماكينة التفريغ إلى سرعة ماكينة بثق الأنابيب درجة توجيه المنتج. وتسمى هذه النسبة بـ نسبة السحب7ويجب أن تكون قيمة نسبة السحب أكبر من أو تساوي 1.

كلما قمت بالسحب بشكل أسرع، كلما كان جدار الأنبوب أرفع، وكلما انكمش لفترة أطول. وكلما أبطأت في السحب، كلما كان جدار الأنبوب أكثر سمكًا، وكلما زاد احتمال حصولك على سدادة بين القالب والمعاير. سيؤدي ذلك إلى إفساد عملية البثق. لذا عليك التحكم في السحب والسرعة.

التحكم في الضغط الخلفي

الضغط الخلفي لولب عملية البثق الطارد مرتفع جدًا أو منخفض جدًا. والسبب هو أن البرغي لم يتم تنظيفه في الوقت المناسب، وهناك أجسام غريبة تسد البرميل، ولم يتم ضبط الضغط الخلفي بشكل صحيح. الحل هو تنظيف البرغي بانتظام، وإزالة الأجسام الغريبة في البرميل، وضبط معلمات الضغط الخلفي.

عندما تزداد سرعة ماكينة التفريغ، إذا ظلت ظروف درجة حرارة التبريد والتشكيل دون تغيير، إذا كانت سرعة ماكينة التفريغ سريعة، فإن المنتج في غلاف التشكيل، فإن وقت بقاء المنتج في خزان مياه التبريد يكون قصيرًا نسبيًا، وبعد تبريد المنتج وتشكيله، سيظل هناك المزيد من الحرارة المتبقية داخل المنتج.

ستؤدي هذه الحرارة إلى إزالة توجيه المنتج من هيكل التوجيه الذي تم تشكيله بالفعل أثناء عملية السحب. سيؤدي ذلك إلى انخفاض درجة توجيه المنتج.

عدم وجود ضغط خلفي كافٍ: الضغط الخلفي هو المقاومة التي يجب أن يتغلب عليها البلاستيك للتدفق في فتحة التغذية. إذا كان الضغط الخلفي غير كافٍ، فلن يتم تلدين البلاستيك بالكامل أو سيفقد البلاستيك ثباته. الحل: قم بزيادة الضغط الخلفي8 عن طريق تغيير هيكل القالب أو تغيير طريقة التزييت، وما إلى ذلك، لتحقيق حالة مناسبة.

تآكل برغي الطارد اللولبي

أسباب تآكل برغي الطارد اللولبي الطارد

عادةً ما يحدث تآكل البرغي والبرميل في منطقة التغذية ومنطقة القياس. والسبب الرئيسي للتآكل هو الاحتكاك الجاف بين الكريات والسطح المعدني عند تسخين الكريات وتليينها. بعد تقليل التآكل.

عندما ينحشر البرغي بمادة غريبة، فإنه يتآكل بشكل غير طبيعي. عندما ينحشر البرغي اللولبي، يصبح "محاطًا" بالمواد التي تم ضغطها. إذا لم يكن جهاز البثق اللولبي مزودًا بجهاز حماية جيد، يمكن أن يلتوي البرغي بسبب قوة القيادة القوية.

عندما ينحشر البرغي، فإنه يخلق مقاومة كبيرة بشكل غير عادي، مما يتسبب في تلف خطير لسطح البرغي وخدوش خطيرة على الماسورة. من الصعب جدًا إصلاحه. تم تصميم الماسورة لتدوم لفترة أطول من البرغي. عندما يتآكل البرميل بشكل طبيعي، لا تقوم عادةً بإصلاحه. عادةً ما تقوم بإصلاح خيوط البرغي لاستعادة الخلوص الشعاعي بين تجويف الماسورة والقطر الخارجي للبرغي.

حلول تآكل برغي الطارد اللولبي

لإصلاح التلف الموضعي في اللولب اللولبي، يمكنك استخدام سبائك خاصة مضادة للتآكل ومضادة للتآكل. عادة، ستحتاج إلى استخدام اللحام المحمي بالغاز الخامل ولحام قوس الأرجون بالبلازما. يمكنك أيضًا استخدام تقنية رش المعادن لإصلاح التلف.

أولاً، قم أولاً بطحن السطح الأسطواني البالي للولب إلى عمق حوالي 1.5 مم. ثم، قم بلحام طبقة سبيكة على السطح لتكوينها بالحجم المناسب، مع التأكد من ترك ما يكفي من المواد للتشغيل الآلي. وأخيرًا، قم بطحن السطح الأسطواني ولولب البرغي إلى الأبعاد الأصلية للولب.

يمثل توحيد درجة الحرارة أهم تحدٍ في إعدادات البثق.صحيح

يمكن أن يؤدي عدم اتساق درجات الحرارة إلى حدوث عيوب في المنتج، مما يجعل من الضروري الحفاظ على تسخين منتظم لضمان جودة النتائج.

لا يمكن التنبؤ بانتفاخ القالب ولا يمكن التحكم فيه أثناء البثق.خطأ

يمكن التحكم في انتفاخ القالب عن طريق ضبط المعلمات مثل درجة الحرارة والضغط وسرعة البثق، مما يسمح بتحسين اتساق المنتج.

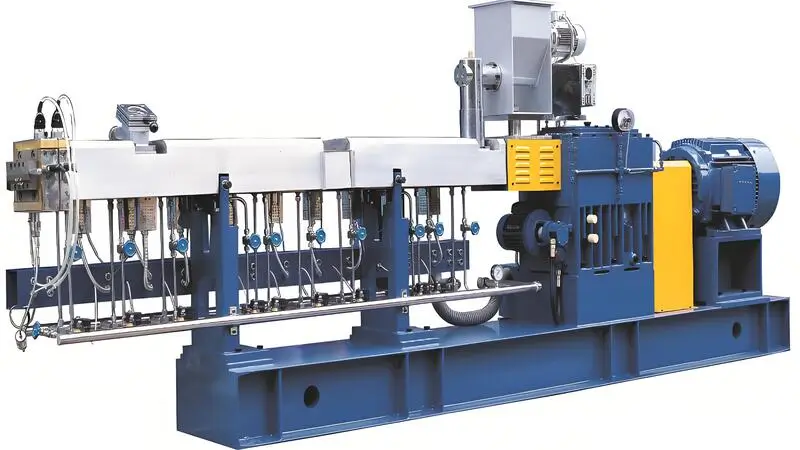

عملية بثق البلاستيك الطارد قد تحدث في مشاكل أخرى؟

تُعد عملية بثق آلة بثق البلاستيك أمرًا بالغ الأهمية لإنتاج مختلف المنتجات البلاستيكية، ولكنها قد تواجه تحديات تؤثر على الإنتاج والجودة.

تشمل مشكلات بثق البلاستيك عدم اتساق الأبعاد، والتكسر الذائب، والتدهور الحراري، وغالبًا ما يكون ذلك بسبب ضعف التحكم في درجة الحرارة، والمعدات البالية، واختيار المواد غير الصحيحة.

المشاكل التشغيلية

إذا كان المشغلون لا يفهمون المعدات ومتطلبات العملية، فستكون نتائج قولبة البثق رديئة أو لن تكون جودة المنتج على مستوى المعايير. الحل: تدريب المشغلين لتحسين فهمهم وإتقانهم للمعدات والعملية.

إذا لم تكن بيئة التشغيل جيدة، مثل درجة الحرارة والرطوبة وعوامل أخرى، فسيؤثر ذلك على نتائج التشكيل بالبثق. الحل: نحتاج إلى تهيئة بيئة إنتاج جيدة لضمان أن تكون درجة الحرارة والرطوبة والعوامل الأخرى في النطاق المناسب.

مشاكل ما بعد المعالجة

يتطلب استخدام تقنية الرسم والقص وغيرها من تقنيات ما بعد المعالجة مهارة. إذا كنت لا تعرف ما تفعله، فسيؤثر ذلك على جودة منتجاتك. الحل: قم بتدريب وتوجيه مشغلي ما بعد المعالجة حتى يعرفوا ما يفعلونه ويقومون به بشكل صحيح.

إذا كانت معدات ما بعد المعالجة تالفة أو لم تتم صيانتها بشكل صحيح، فسيؤثر ذلك أيضًا على جودة المنتج. الحل: قم بفحص معدات ما بعد المعالجة وصيانتها وإصلاحها بانتظام، واكتشف تلف المعدات وتعامل معها على الفور.

مشاكل المعدات

إذا كانت لديك مشاكل في الطارد الخاص بك، مثل أن تكون درجة الحرارة خاطئة أو الفوهة مسدودة أو الفوهة مهترئة، فسوف تحصل على بثق سيء أو أجزاء سيئة. الحل: تحتاج إلى ضبط درجة الحرارة، والضغط، وسرعة الفوهة للتأكد من أن الماكينة تعمل بشكل صحيح. إذا لم تقم بتنظيف الماكينة والعناية بها، فسوف تفسد عملية البثق أيضًا. الحل: تحتاج إلى تنظيف ماكينتك والعناية بها، وإصلاحها إذا تعطلت.

التشوه والمشاكل الهيكلية

- تشوه الماسورة:سيؤدي تشوه البرميل إلى ضعف تأثير اللدونة وعدم القدرة على التشكيل. الحل: اكتشف ما إذا كان البرميل مشوهًا أو استبدله في الوقت المناسب عندما يتبين أنه مشوه.سمك الجدار غير المتساوي هو أمر مرفوض تمامًا. سيجعل منتجاتك النهائية تبدو سيئة ويكلفك المزيد من المال. إليك ما تفعله: صمم منتجك بحيث لا يكون سمك جداره غير متساوٍ. انظر إلى شكل منتجك والمواد التي تستخدمها، وتأكد من أن الجدران بنفس السُمك على طول الطريق.

تعطل نظام الذوبان الساخن

-

فشل التحكم في درجة الحرارة: إذا لم يتم التحكم في درجة الحرارة بشكل صحيح، فسوف يفشل المنتج. الحل: أصلح نظام التحكم في درجة الحرارة أو استبدل أداة التحكم، واضبط معلمات التحكم في درجة الحرارة.

-

فشل التلدين:التلدين هو عندما تقوم بإذابة البلاستيك الصلب وجعله يتدفق. إذا كانت درجة الحرارة أو الوقت أو نوعية الملدنات غير مناسبة، فلن يتم تلدينها بشكل جيد ولا يمكنك تشكيلها. الحل: اضبط درجة الحرارة أو الوقت أو قم بزيادة حجم البرميل للحصول على المزيد من الملدنات.

فشل نظام التغذية

-

تغيير المادة ليس في الوقت المناسب:تحتاج المواد المختلفة إلى ضبط كمية التغذية وسرعة التغذية، ولن يؤدي عدم الضبط إلى سوء التغذية. الحل: تغيير المادة بانتظام أو ضبطها وفقًا لطبيعة المادة.

-

انسداد أنبوب التغذية: سيؤدي ذلك إلى عدم دخول المواد إلى البرغي، مما يؤدي إلى كسر المواد وسرعة البرغي بسرعة كبيرة، مما يؤدي إلى احتراق المحرك. الحل: نظف الأنبوب المسدود أو أضف عناصر تسخين لتسخين الأنبوب.

الكسر الذائب مشكلة شائعة في بثق البلاستيك.صحيح

يحدث الكسر الذائب عندما تؤدي هندسة قالب الطارد أو إعدادات السرعة إلى تعطيل التدفق السلس للبوليمر، مما يتسبب في حدوث عيوب في السطح.

لا يمكن تجنب التدهور الحراري في بثق البلاستيك.خطأ

يمكن تقليل التدهور الحراري إلى أدنى حد ممكن من خلال التحكم الدقيق في درجة الحرارة واستخدام مواد مثبتة حرارياً، مما يساعد في الحفاظ على سلامة المنتج.

الخاتمة

وغالبًا ما تواجه عمليات بثق البلاستيك مشاكل في اختيار المواد الخام، وتصميم القالب، ومعايير العملية، وتعطل المعدات. إذا كانت المواد الخام غير متناسبة بشكل صحيح، أو تحتوي على الكثير من الرطوبة، أو تحتوي على جزيئات كبيرة جدًا، يمكن أن تتأثر جودة المنتج. وإذا كان القالب سيئ التصميم، أو مهترئًا، أو مسدودًا، فقد يتسبب أيضًا في حدوث مشاكل.

يجب التحكم في درجة الحرارة وضغط البثق ومعدل التغذية والتبريد بعناية لضمان الجودة. كما يمكن أن تؤثر صيانة المعدات وظروف التشغيل أيضًا على نتائج التشكيل، ويجب تدريب المشغلين لتجنب أخطاء المشغل. يمكن أن تؤدي تقنيات ما بعد المعالجة المناسبة وصيانة المعدات إلى تحسين جودة المنتج.

-

استكشف هذا المورد لفهم التقنيات والمعايير الأساسية لنجاح عملية التشكيل بالبثق وضمان منتجات عالية الجودة. ↩

-

اكتشف إعدادات درجة الحرارة المثلى لقولبة البثق لتحسين جودة المنتج وكفاءة المعالجة. ↩

-

يعد التحكم في درجة حرارة التشكيل بالبثق أمرًا حيويًا لتحقيق خصائص المنتج المطلوبة. يوفر هذا المورد إرشادات ونصائح أساسية. ↩

-

يُعد فهم درجة حرارة الذوبان أمرًا بالغ الأهمية لتحسين عمليات البثق وضمان جودة المنتج. استكشف هذا الرابط للحصول على رؤى متعمقة. ↩

-

الضغط الذائب هو معلمة رئيسية في البثق تؤثر على جودة المنتج وسلامته. تعرف على المزيد عن العوامل المؤثرة فيه وإدارته. ↩

-

يعد فهم سرعة اللولب أمرًا بالغ الأهمية لتحسين عمليات البثق وتحسين جودة المنتج. استكشف هذا الرابط للحصول على رؤى متعمقة. ↩

-

نسبة السحب أمر حيوي لتحقيق مواصفات المنتج المطلوبة. تعرف على المزيد حول أهميتها في عمليات البثق. ↩

-

الضغط الخلفي ضروري لضمان اللدونة والثبات المناسبين. اكتشف المزيد عن أهميته في البثق. ↩