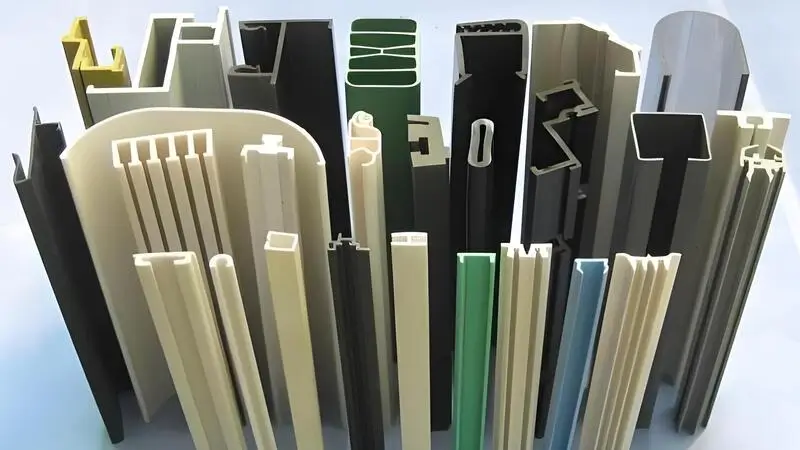

تستخدم العديد من الصناعات المنتجات البلاستيكية على نطاق واسع لأنها توفر خيارات خفيفة الوزن ومقاومة للتآكل وغير مكلفة. تعد جودة قوالب بثق البلاستيك أمرًا بالغ الأهمية لدقة وإنتاجية المنتجات البلاستيكية. وسواء كان أنبوبًا بسيطًا أو تركيبات صناعية معقدة، فإن القالب هو المفتاح.

تشرح هذه المقالة كيفية صنع قوالب بثق البلاستيك. ويغطي التصميم، واختيار المواد، والتصنيع الآلي، والمعالجة السطحية، واختبار التجميع.

قوالب بثق البلاستيك مصممة لأشكال وملامح محددة.صحيح

القوالب مصممة خصيصًا لتشكيل البلاستيك المبثوق بالشكل المطلوب، مما يضمن نتائج متسقة.

يمكن استخدام قوالب بثق البلاستيك لنوع واحد فقط من المواد.خطأ

يمكن استخدام القوالب لمختلف أنواع اللدائن الحرارية، شريطة أن تكون متوافقة مع خصائص المادة ومتطلبات درجة الحرارة.

- 1. كيف يتم تصميم قالب بثق البلاستيك في المرحلة المبكرة؟

- 2. ما نوع المواد التي يجب أن نختارها لقوالب بثق البلاستيك؟

- 3. ما هي تقنيات التصنيع الآلي2 التي سنستخدمها لقوالب بثق البلاستيك؟

- 4. ما هي ماكينات التفريغ الكهربائي (EDM)؟

- 5. ما هي طرق المعالجة السطحية لقوالب بثق البلاستيك؟

- 6. ما هي خطوات تجميع قوالب بثق البلاستيك؟

- 7. ما هي خطوات تصحيح أخطاء قوالب بثق البلاستيك؟

- 8. الخاتمة

كيف يتم تصميم قالب بثق البلاستيك في المرحلة المبكرة؟

التصميم المسبق هو أساس صنع قوالب بثق البلاستيك1. هذه الخطوة بالغة الأهمية، تمامًا مثل بناء منزل قبل رسم المخططات، لتوفير إرشادات دقيقة للعمل اللاحق.

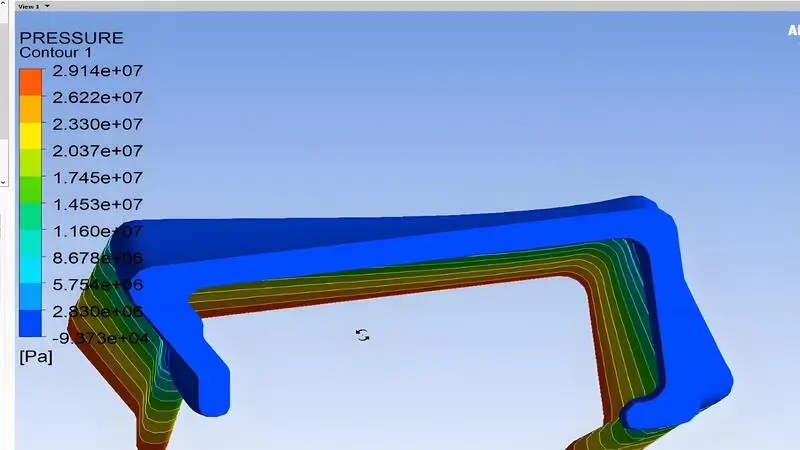

يجب على المهندسين محاكاة وتحليل هيكل القالب وقناة التدفق ونظام التبريد. ويقومون بذلك بناءً على شكل المنتج وحجمه ودقته. وهذا يساعدهم على تحسين التصميم.

تقييم المنتجات البلاستيكية

بعد أن نتلقى رسومات التصميم، نحتاج إلى تحليل كيفية استخدامها. يجب علينا التحقق من متطلبات الأداء والعثور على التفاصيل الرئيسية. وتشمل تعقيد الشكل ودقة الأبعاد وتوحيد سمك الجدار.

تصميم هيكل القالب

تصميم هيكل القالب هو جوهر التصميم الأولي. بناءً على تحليل المنتجات البلاستيكية، حدد سطح فراق القالب. لاحظ أيضًا عدد التجاويف والهيكل الأساسي وطريقة تحرير القالب.

تصميم نظام العداء

يجب على المهندس تصميم قناة تدفق رئيسية ومشعب وبوابة مناسبة بناءً على شكل المنتج وحجمه وتجويفه. تساعد قناة التدفق الرئيسية على تدفق الذوبان. يقوم المشعب بتوزيع الذوبان بالتساوي. يؤثر موقع البوابة وحجمها على معدل التدفق وترتيب الملء.

تصميم نظام التبريد

وفقًا لشكل المنتج وسمك جداره، قم بترتيب قنوات التبريد بشكل معقول. يجب أن تكون قنوات التبريد بالقرب من سطح التجويف. وهذا يساعد على خلق تأثير تبريد ثابت. كما أنه يقلل من دورة الصب ويعزز كفاءة الإنتاج.

يعد تصميم قالب بثق البلاستيك أمرًا بالغ الأهمية لتحديد شكل المنتج النهائي وحجمه.صحيح

يضمن القالب المصمم جيدًا جودة إنتاج متسقة، مما يقلل من العيوب ويحقق المواصفات المطلوبة.

لا يمكن تصميم قوالب بثق البلاستيك إلا بواسطة مهندسين متمرسين.خطأ

على الرغم من أهمية الخبرة، يمكن أيضاً تصميم القوالب باستخدام أدوات برمجية متقدمة وعمليات محاكاة.

ما نوع المواد التي يجب أن نختارها لقوالب بثق البلاستيك؟

الفولاذ قوي ومتين ومقاوم للتآكل، وهو مثالي للقوالب الدقيقة التي تدوم طويلاً. سبائك الألومنيوم خفيفة الوزن، وتتميز بتوصيل حراري ممتاز، وسهلة الاستخدام، مما يجعلها مثالية لإنتاج قوالب سريعة وخفيفة الوزن.

عند اختيار المواد، يجب أن نأخذ في الاعتبار ظروف القالب ودفعة إنتاج المنتج والتكلفة وعوامل أخرى.

أنواع الفولاذ وخصائصه

فولاذ القوالب الشائع الاستخدام هو الفولاذ الكربوني وسبائك الفولاذ والفولاذ عالي السرعة.

الفولاذ الكربوني صلب ومقاوم للتآكل. ومع ذلك، يمكن أن يتشوه كثيراً أثناء المعالجة الحرارية. القوالب البسيطة أو تلك التي تحتاج إلى دقة منخفضة هي الأفضل.

تكتسب سبائك الصلب صلابة ومقاومة التآكل والمتانة عند إضافة عناصر السبائك. ويتميز بانخفاض التشوه أثناء المعالجة الحرارية. وهذا يجعله يستخدم على نطاق واسع في العديد من أنواع

من قوالب بثق البلاستيك

الفولاذ عالي السرعة صلب ومقاوم للتآكل. كما يتميز بصلابة حرارية عالية. يعمل هذا الفولاذ بشكل جيد عند القطع في درجات حرارة عالية. وغالبًا ما يستخدمه الناس لصنع أجزاء القولبة المعقدة وأدوات القطع.

مزايا سبائك الألومنيوم

سبائك الألومنيوم خفيفة وذات كثافة جيدة. كما أنها توصل الحرارة بشكل جيد، مما يساعد على تبريد القوالب بشكل أسرع. وهذا يحسن من كفاءة الإنتاج.

وغالبًا ما يستخدم في القوالب البلاستيكية في صناعة الطيران. كما أنها تُستخدم أيضًا للأشياء اليومية التي لا تحتاج إلى عمر افتراضي عالٍ للقوالب.

اختيار مواد القوالب

عند اختيار مواد القالب، ضع في اعتبارك أولاً كيف ستستخدم القالب. ضع في اعتبارك عوامل مثل درجة حرارة العمل والضغط والتآكل. بالنسبة لدرجات الحرارة العالية والضغط العالي والتآكل الشديد، اختر الفولاذ القوي والصلب والمقاوم للتآكل. إذا كانت درجة حرارة التشغيل منخفضة والوزن ليس مصدر قلق، فقد تكون سبائك الألومنيوم خيارًا جيدًا.

تشمل المواد الشائعة المستخدمة في قوالب البثق الصلب والألومنيوم وسبائك النحاس.صحيح

تُعد هذه المواد مفضلة لقوتها ومقاومتها للحرارة ومتانتها، مما يجعلها مثالية لبناء قوالب البثق.

يمكن صنع قوالب البثق من الفولاذ فقط.خطأ

في حين أن الفولاذ مادة شائعة، إلا أن هناك معادن أخرى مثل الألومنيوم وسبائك النحاس تستخدم أيضاً في القوالب.

أيهما تقنيات التصنيع الآلي2 هل سنستخدمها في قوالب بثق البلاستيك؟

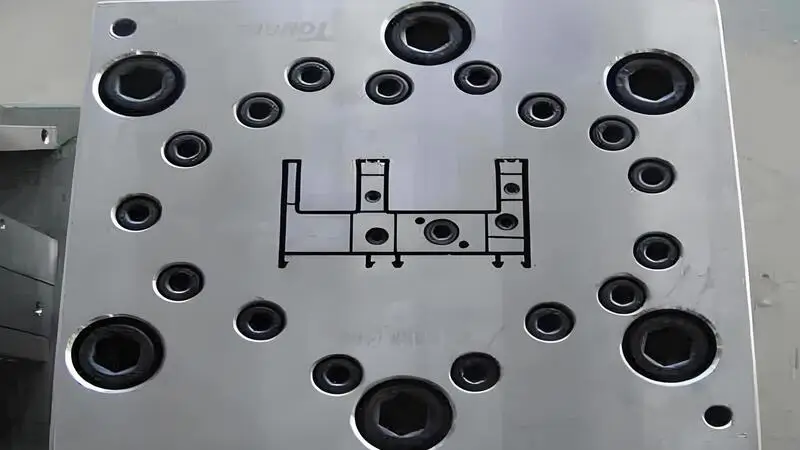

استنادًا إلى رسومات التصميم، ستتم معالجة مادة القالب في شكل محدد ودقة أبعاد الأجزاء. تؤثر دقة المعالجة والجودة تأثيرًا مباشرًا على تجميع القالب والأداء.

تستخدم قوالب البثق عادةً الخراطة والتفريز والحفر والطحن والطحن وغيرها من طرق التصنيع الآلي الأخرى.

الدوران

على المخرطة، تدور الأداة في المخرطة بينما تتحرك الشُّغْلَة ذهابًا وإيابًا. يساعد ذلك على تشكيل الدائرة الخارجية والتجويف واللولب واللولب والأسطح الأخرى. يمكنك تحقيق دقة أبعاد وخشونة سطح عالية.

الطحن

في ماكينة التفريز، تدور قاطعة التفريز وتتحرك قطعة العمل لتحقيق معالجة متعددة الأوجه. يمكن لماكينة التفريز معالجة مجموعة متنوعة من الأسطح المسطحة والأسطح المتدرجة والأخاديد والتجاويف وغيرها من الأشكال المعقدة.

الحفر

على ماكينة الحفر، يدور المثقاب ويتم استخدام التغذية المحورية لحفر الثقوب. دقة الحفر منخفضة نسبيًا. وبشكل عام، يلزم إجراء عمليات التوسيع والثقب وغيرها من العمليات لتحسين الدقة وجودة السطح.

الطحن

يتم الطحن عن طريق تدوير عجلة الطحن بسرعة عالية وتغذية قطعة العمل. يتم طحن سطح أجزاء القالب. يمكنه معالجة مجموعة متنوعة من الأسطح المسطحة والأسطح الأسطوانية والفتحات الداخلية والأسطح الأخرى. يمكن الحصول على دقة وخشونة عالية جدًا.

تُستخدم الماكينات بنظام التحكم الرقمي بشكل شائع في قوالب بثق البلاستيك.صحيح

توفر الماكينات بنظام التحكم الرقمي دقة عالية وقدرة على إنشاء تصميمات معقدة، وهي أمور ضرورية لإنتاج قوالب دقيقة وفعالة.

لا يمكن تشكيل قوالب بثق البلاستيك إلا باستخدام الطرق اليدوية.خطأ

عادةً ما يتم تصنيع قوالب بثق البلاستيك باستخدام طرق آلية مثل التحكم الرقمي باستخدام الحاسب الآلي، والتي توفر دقة وكفاءة أعلى مقارنةً بالتقنيات اليدوية.

ما هي ماكينات التفريغ الكهربائي (EDM)؟

يمكن أن تعمل EDM مع الأشكال المعقدة على مواد القوالب. يصعب القيام بذلك باستخدام الآلات التقليدية. يمكنها إنشاء ثقوب دقيقة وفتحات ضيقة وأسطح تجويف معقدة.

تستخدم EDM درجات حرارة عالية من التفريغ لحفر مادة القالب. لا تقتصر هذه الطريقة على صلابة المواد. حيث يمكنها معالجة المواد شديدة الصلابة والقوة.

مبدأ العمل

في تآكل التفريغ، يتكون قطب الأداة من النحاس أو الجرافيت. يتم توصيله بمصدر طاقة نبضي مع قطعة العمل. عندما يكونان على مسافة معينة متباعدين عن بعضهما البعض، يخلق الجهد النبضي قناة تفريغ في الوسط.

يمكن أن يكون هذا الوسيط كيروسين أو ماء منزوع الأيونات. ينتج عن ذلك درجات حرارة عالية تعمل على إذابة وتبخير وتآكل المعدن على سطح قطعة العمل.

التطبيق

في بثق البلاستيك إنتاج القوالب، وغالبًا ما نستخدمه لإنشاء أشكال معقدة. ويشمل ذلك القلب والتجويف والإدخالات.

يصعب معالجة الأجزاء ذات الثقوب ذات الأشكال أو الفتحات الضيقة أو الأسطح المنحنية المعقدة بالطرق التقليدية. وهذا هو سبب الحاجة إلى EDM من أجل الدقة العالية. بالنسبة لمواد القوالب عالية الصلابة، يمكن أن يؤدي استخدام EDM إلى تجنب صعوبات المعالجة وتآكل الأدوات.

معلمات العملية

تؤثر معلمات العملية بشكل كبير على جودة وكفاءة التشغيل الآلي. تشمل المعلمات الرئيسية ما يلي عرض النبضة3الفاصل الزمني للنبض تيار التفريغ4وجهد التفريغ. يحدد عرض النبض مدة التفريغ، بينما يدير الفاصل الزمني للنبض الفجوة الزمنية بين عمليات التفريغ المتتالية. ويؤثر تيار التفريغ والجهد على طاقة التفريغ، مما يؤثر على سرعة التصنيع الآلي وصقل السطح.

تنبيهات

تأكد من أن وسيط المعالجة نظيف ومتدفق. فحص المعدات وصيانتها بانتظام. انتبه إلى حالة المعالجة. ابحث عن علامات مثل لون الشرارة والصوت. عالج أي خلل بسرعة.

تُستخدم EDM لتشغيل المعادن الصلبة التي يصعب تشغيلها بالطرق التقليدية.صحيح

تعتبر EDM فعالة بشكل خاص في تصنيع المعادن الصلبة والسبائك والأشكال المعقدة.

يمكن استخدام EDM على المعادن فقط.خطأ

على الرغم من أن EDM يستخدم عادةً على المعادن، إلا أنه يمكن استخدامه أيضًا على المواد الموصلة الأخرى مثل الجرافيت وبعض أنواع السيراميك.

ما هي طرق المعالجة السطحية لقوالب بثق البلاستيك؟

لتحسين أداء القالب وعمره الافتراضي، يلزم إجراء معالجة سطحية. وتشمل طرق المعالجة السطحية الشائعة الاستخدام المعالجة بالنترة, الطلاء بالكروم الصلب5وعلاج TD

يمكن أن تحسن المعالجة السطحية من صلابة السطح، ومقاومة التآكل، ومقاومة التآكل، وأداء تحرير القالب لأجزاء القالب.

المعالجة بالنترة

تتسلل ذرات النيتروجين إلى سطح أجزاء القالب لتكوين طبقة نيتريدية. يمكن أن يؤدي ذلك إلى تحسين صلابة السطح إلى HV900 - 1200، وتحسين مقاومة التآكل والأداء المضاد للتآكل بشكل كبير، وتوفير درجة معينة من مقاومة التآكل، مما يطيل من عمر القالب.

طلاء بالكروم الصلب

تتميز طبقة الكروم الصلب بصلابة عالية، ومقاومة جيدة للتآكل، ولمسة نهائية عالية للسطح. هذا يمكن أن يزيد من صلابة السطح إلى HV800 - 1000، ويحسّن أداء إزالة القوالب، ويجعل المنتجات سهلة الخروج. يستخدمه المصنعون عادةً في القوالب التي لها متطلبات عالية لتشطيب السطح وأداء إزالة القوالب.

علاج TD

علاج TD6 هي طريقة الانتشار الحراري لتقنية معالجة الكسوة بالكربيد. وهي تنشر الكربيدات المعدنية على سطح أجزاء القالب عند درجات حرارة عالية. وهذا يخلق طبقة كربيد شديدة الصلابة. يمكن أن تصل صلابة سطح الأجزاء المعالجة إلى HV2800 إلى HV3200. كما أنها تتمتع بمقاومة كبيرة للتآكل، ومقاومة للتآكل، وخصائص مضادة للالتصاق.

طرق المعالجة السطحية الأخرى

يمكن للكربنة أن تزيد من محتوى الكربون في السطح، وتعزز الصلابة ومقاومة التآكل. يشكل البورون طبقة بوريد على السطح، والتي تتميز بصلابة عالية ومقاومة جيدة للتآكل. يشكّل الطلاء الكيميائي بالنيكل طبقة نيكل موحدة على السطح، مما يحسّن مقاومة التآكل ومقاومة التآكل.

معالجة سطح قالب البثق يمكن أن تحسن من عمر القوالب.صحيح

يمكن أن تعزز المعالجات السطحية مثل الطلاء أو التلميع أو التصلب من متانة القوالب من خلال تقليل التآكل ومنع التآكل.

المعالجة السطحية لقالب البثق ضرورية فقط للإنتاج بكميات كبيرة.خطأ

يمكن أن تفيد المعالجات السطحية للقوالب جميع أنواع عمليات الإنتاج، من خلال تحسين جودة المنتج النهائي وتقليل تكاليف الصيانة.

ما هي خطوات تجميع قوالب بثق البلاستيك؟

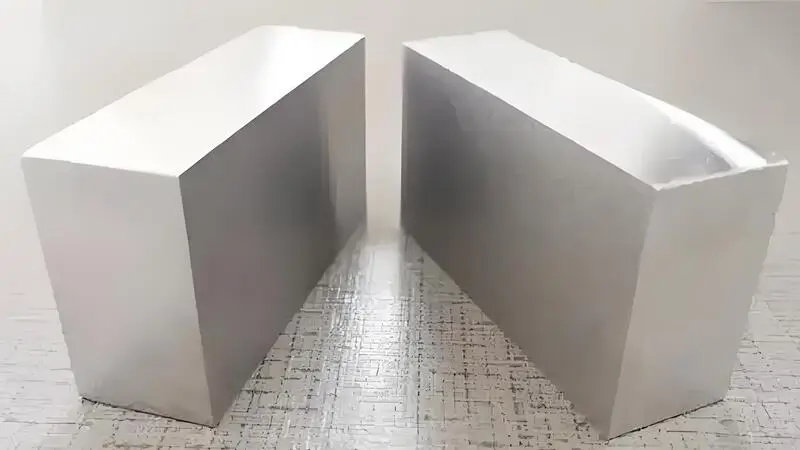

تجميع القالب هو عملية تجميع كل جزء معًا لصنع قالب كامل. وهي تشبه تجميع أجزاء السيارة. يجب أن يتناسب كل جزء بشكل مثالي لضمان عمل القالب بشكل صحيح.

دقة وجودة تجميع القالب مهمة. فهي تؤثر على مدى جودة عمل القالب. كما أنها تؤثر على جودة المنتجات البلاستيكية.

تنظيف الأجزاء

قبل التجميع، قم بتنظيف أجزاء القالب. قم بإزالة الزيت السطح وبرادة الحديد والغبار والشوائب الأخرى. يمكنك استخدام التنظيف الكيميائي أو التنظيف بالموجات فوق الصوتية باستخدام اهتزاز التجويف لإزالة الشوائب الصغيرة.

تثبيت المواقع

تركيب تحديد الموضع هو استخدام دبابيس تحديد الموضع، وكتل تحديد الموضع وأجزاء أخرى لضمان دقة تحديد الموضع. توضح رسومات التصميم مكان تثبيت أجزاء القالب. استخدم البراغي والصواميل لتثبيتها في مكانها. احرص على التحكم في عزم دوران الشد. سيساعد ذلك على منع تشوه الأجزاء أو ارتخاءها.

تعديل الفجوة

يجب أن يضبط التجميع الفجوة بين الأجزاء. يجب أن تتطابق الفجوة بين القلب والتجويف مع حجم المنتج وعملية التشكيل. إذا كانت الفجوة كبيرة جدًا، فقد تتسبب في تطاير الحواف. وإذا كانت صغيرة للغاية، فسيكون من الصعب فتحها وإغلاقها. يمكنك ضبط الفجوة باستخدام حشية أو عن طريق الطحن للوصول إلى الحجم المثالي.

فحص جودة التجميع

بعد الانتهاء من التجميع، تحقق من جودة القالب بعناية. انظر إلى المظهر ودقة الحجم. تحقق أيضًا من حالة الأجزاء ومدى جودة عمل الأجزاء المتحركة.

يجب فحص تجميع القالب بحثًا عن أي عيوب قبل بدء البثق.صحيح

يساعد فحص مجموعة القالب قبل بدء عملية البثق في تحديد المشكلات المحتملة وإصلاحها.

لا حاجة للتشحيم أثناء تجميع قالب البثق.خطأ

غالبًا ما يتم استخدام التشحيم أثناء تجميع القالب لتقليل الاحتكاك وضمان التشغيل السلس لعملية البثق.

ما هي خطوات تصحيح أخطاء قوالب بثق البلاستيك؟

تصحيح أخطاء قوالب البثق7 يختبر مدى جودة عمل القالب وجودة المنتج. يستخدم قالب تجريبي للعثور على المشاكل. وعندما تظهر المشاكل، نقوم بإجراء التعديلات والتحسينات بسرعة. وهذا يضمن قدرة القالب على إنتاج منتجات جيدة بثبات وكفاءة.

يشمل تصحيح أخطاء القوالب بشكل أساسي التحضير قبل تجربة القالب، وتجربة القالب، وتحليل المشاكل، والتحسين.

قم بإعداد المعدات والمواد اللازمة لاختبار القالب، مثل آلة البثق والمواد الخام البلاستيكية ومعدات التبريد. اختر المواد الخام المناسبة وطرق التجفيف المناسبة بناءً على احتياجات المنتج. ضبط درجة حرارة الطارد، والضغط، والسرعة وفقًا لهيكل القالب وعملية التشكيل.

قالب الاختبار

راقب عن كثب تشغيل الطارد وعمل القالب وجودة قولبة المنتج. راقب كيفية تدفق ذوبان البلاستيك في القالب. تحقق من وجود مشكلات مثل نقص الملء وعلامات التدفق والفقاعات. انظر أيضًا إلى دقة الحجم وجودة سطح المنتجات.

تحليل المشكلات وتحسينها

إذا لم تكن التعبئة ممتلئة أثناء تجربة القالب، فقد يكون ذلك بسبب سوء تصميم العداء أو إعدادات عملية خاطئة. في هذه الحالة، يمكنك ضبط العداء أو معلمات العملية. قد تأتي مشاكل الأبعاد من مشكلة فجوة القالب، لذا يمكنك إعادة ضبط الفجوة. من خلال التحليل والتحسين المستمر، يمكن أن يصل القالب إلى أفضل حالة عمل.

يُعد تصحيح أخطاء قوالب البثق خطوة حاسمة لضمان جودة المنتج النهائي.صحيح

يساعد تصحيح القالب على تحديد المشكلات وتصحيحها مثل عدم اتساق تدفق المواد وعدم دقة الأبعاد.

لا يمكن إجراء تصحيح أخطاء قالب البثق إلا بعد اكتمال عملية البثق.خطأ

يمكن أن يحدث تصحيح القالب أثناء عملية البثق أيضًا، مما يمنع العيوب ويحسن الكفاءة.

الخاتمة

صنع البلاستيك قوالب البثق عملية معقدة ودقيقة. من التصميم المسبق إلى التصحيح والتحسين، ترتبط كل خطوة ارتباطًا وثيقًا وضروريًا. لا يمكننا صنع قوالب عالية الجودة إلا من خلال التحكم بعناية في كل التفاصيل. وهذا يضمن ضمانًا قويًا لإنتاج المنتجات البلاستيكية.

-

استكشف هذا الرابط لاكتساب رؤى حول الاستراتيجيات والتقنيات الفعالة لتصحيح أخطاء قوالب بثق البلاستيك، مما يضمن إنتاجًا عالي الجودة. ↩

-

تعرّف على دور معالجة TD في إنشاء أسطح فائقة الصلابة للقوالب، مما يضمن مقاومة استثنائية للتآكل والتآكل. ↩

-

سيوضح هذا المورد الدور الحاسم لعرض النبض في EDM، مما يؤثر على سرعة التصنيع الآلي وصقل السطح، وهو أمر ضروري للتصنيع الدقيق. ↩

-

يمكن أن يساعد فهم تأثير تيار التفريغ على EDM في تحسين كفاءة وجودة التصنيع، وهو أمر بالغ الأهمية للتطبيقات عالية الدقة. ↩

-

تعرّف على سبب تفضيل سبائك الألومنيوم لخفة وزنها وتوصيلها الحراري، مما يحسّن من تبريد القالب وسرعة الإنتاج. ↩

-

اكتشف تقنيات التصنيع الآلي الأساسية التي تضمن الدقة والجودة العالية في إنتاج قوالب بثق البلاستيك. ↩

-

سيوفر استكشاف هذا الرابط رؤى متعمقة حول تحسين تصميم قوالب بثق البلاستيك، وتحسين جودة المنتج وكفاءة التصنيع. ↩