الشركة المصنعة لملامح ABS المخصصة

اكتشف مقاطع ABS المخصصة لدينا المصممة لبثق البلاستيك، والتي توفر قوة استثنائية ومقاومة للحرارة ومتانة الصدمات.

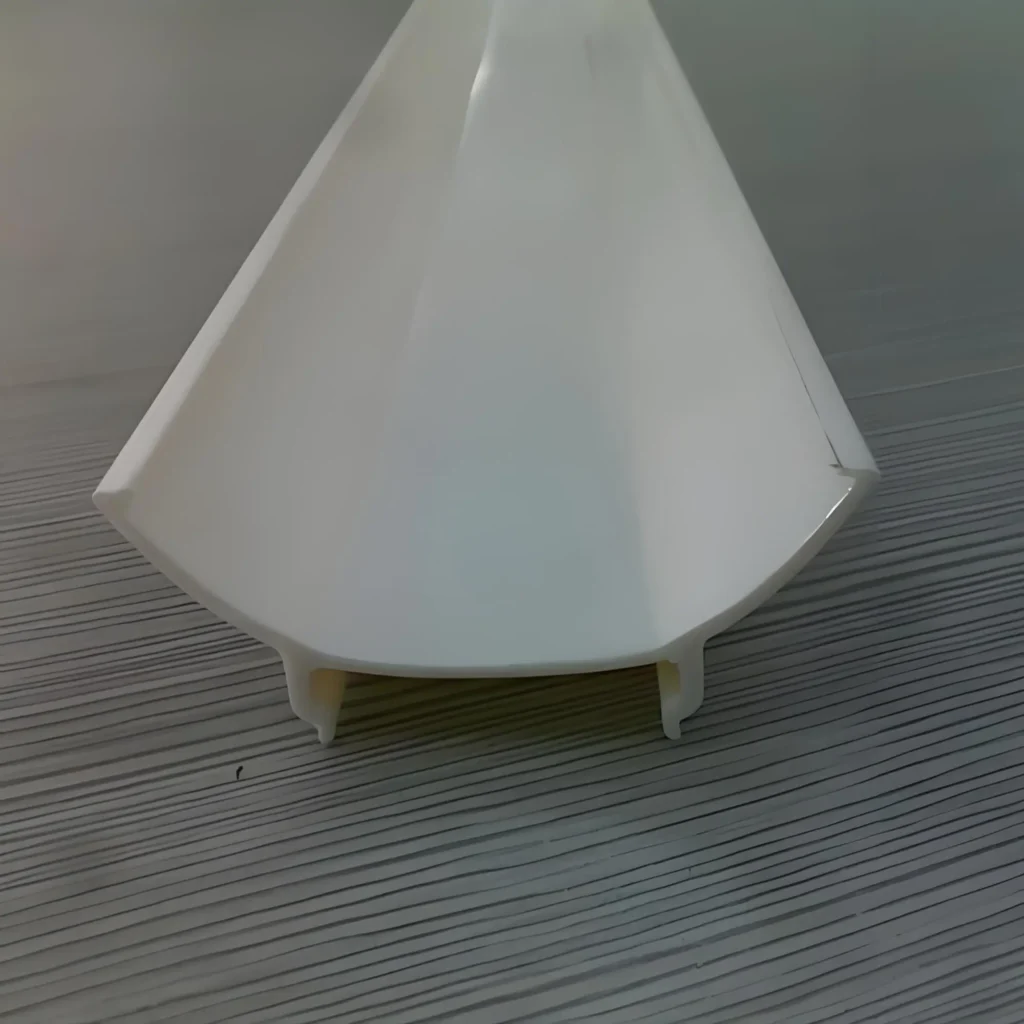

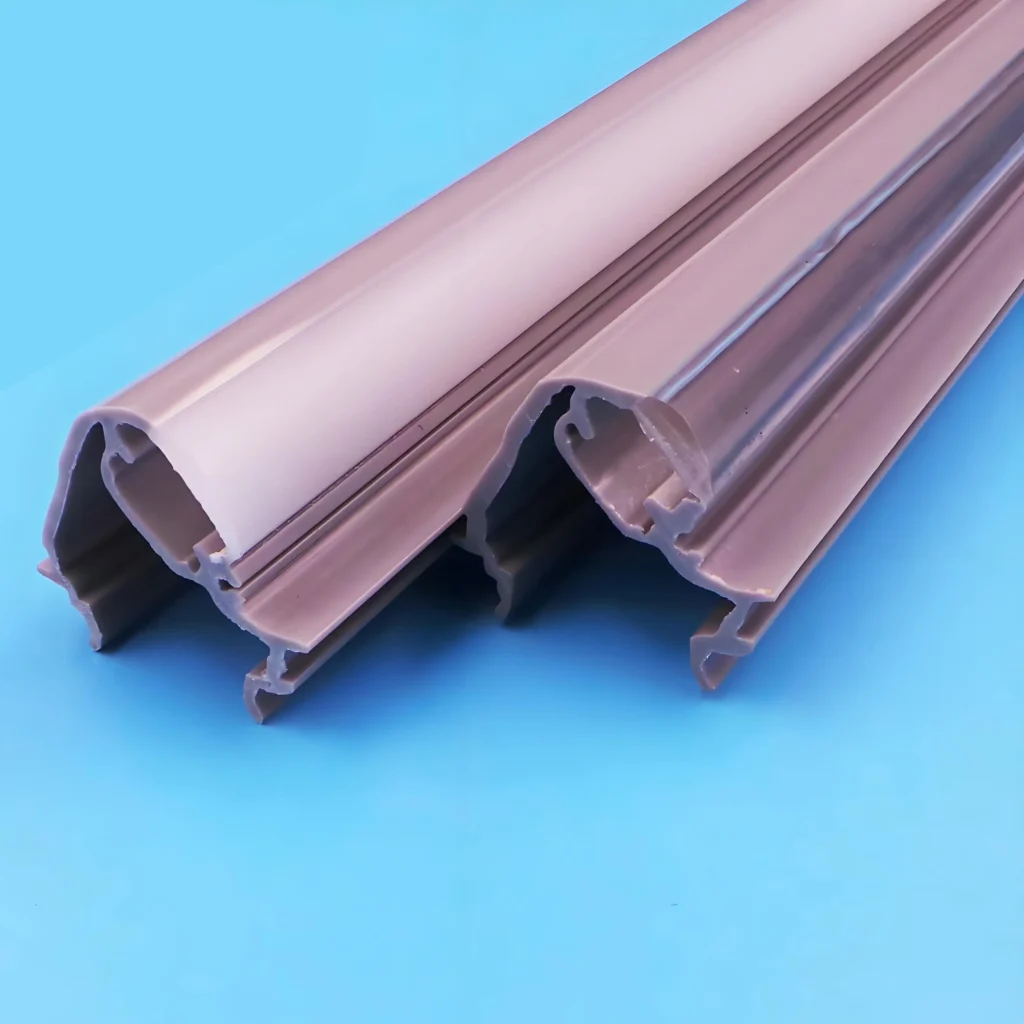

ملف تعريف إطار ABS

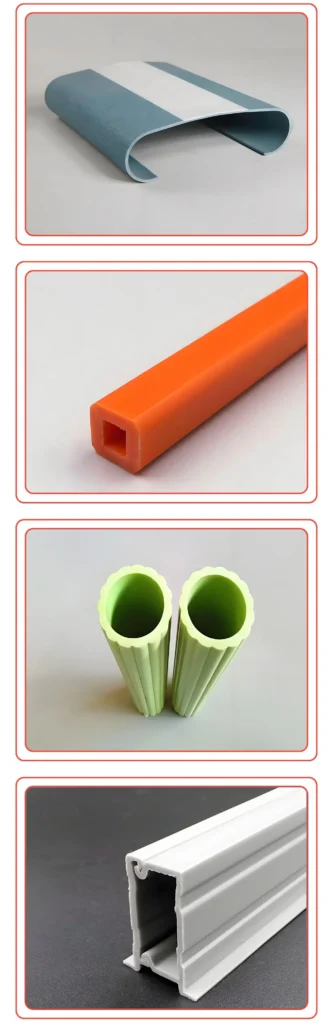

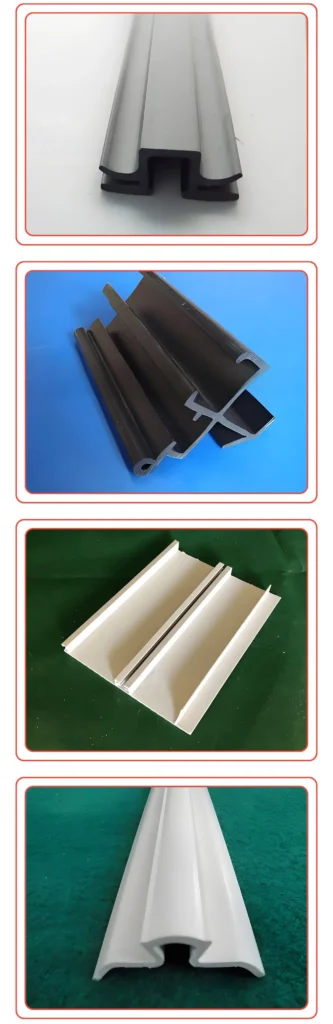

مشابك ديكور ناعمة ABS

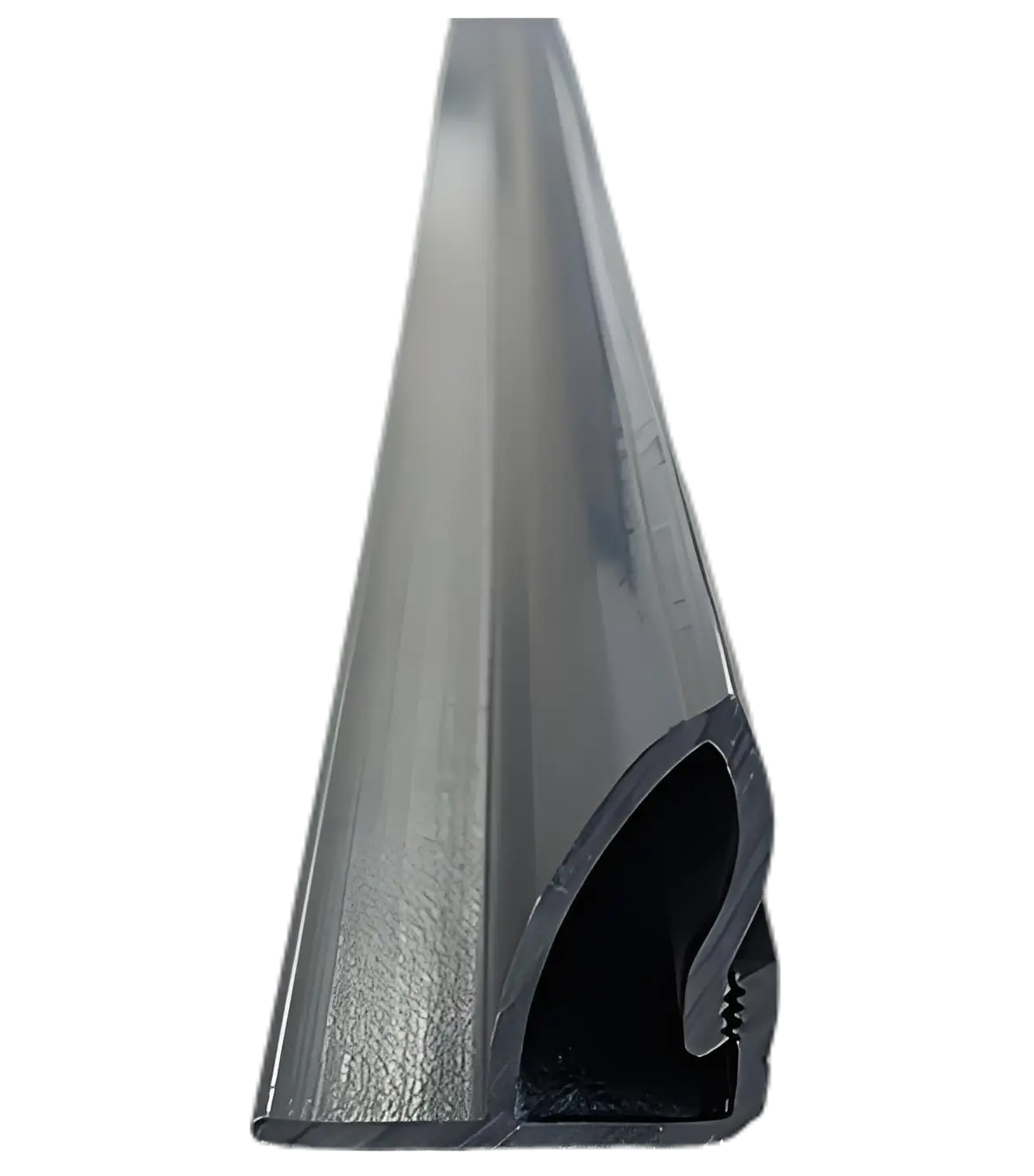

فتحة قماش ABS

فتحة ABS

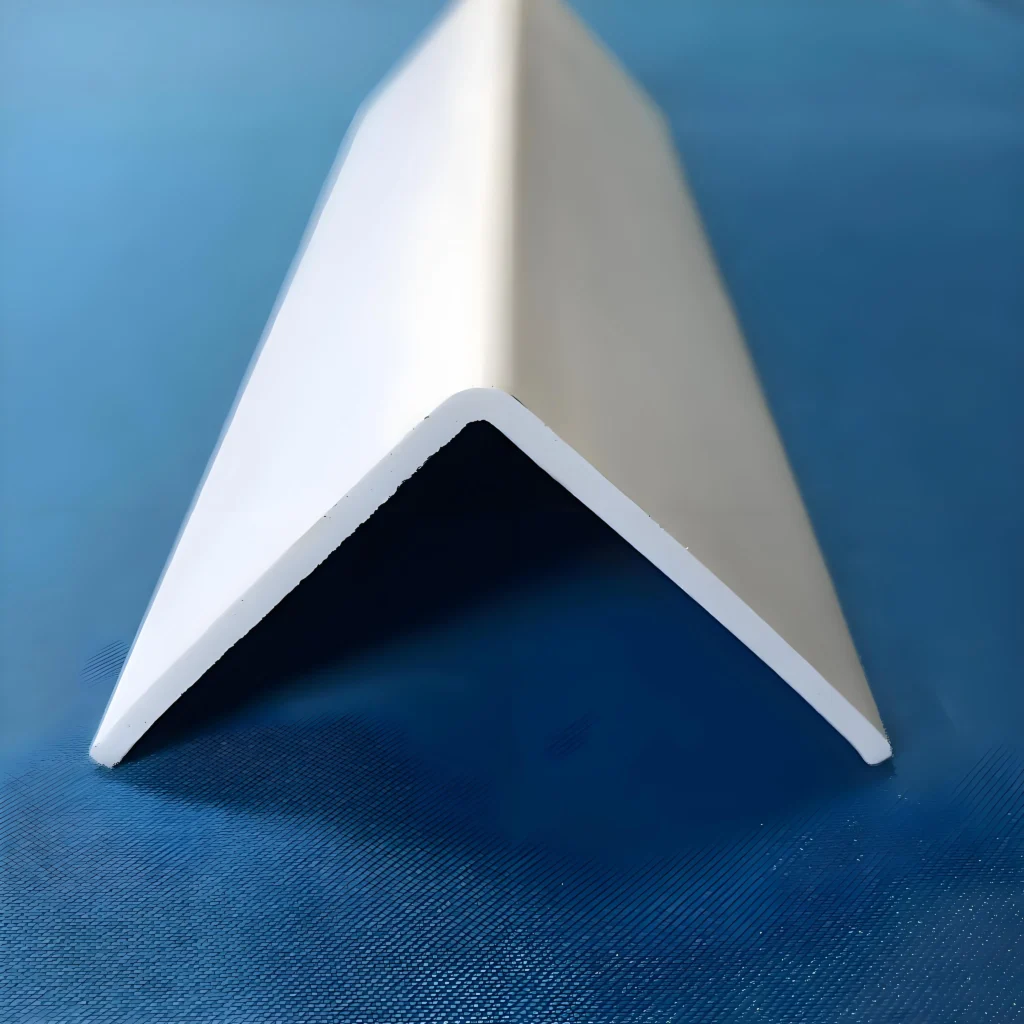

دليل تصنيع الملامح الجانبية لبثق ABS المخصص

ما هي ملفات تعريف ABS؟

مقاطع ABS هي أشكال بلاستيكية مبثوقة مصنوعة من راتنج أكريلونيتريل بوتادين ستايرين (ABS). ABS عبارة عن بوليمر لدن بالحرارة متعدد الاستخدامات مصنوع من ثلاثة مونومرات: أكريلونيتريل، وبوتادين، وستايرين، ويساهم كل منها بخصائص فريدة للمادة. إن مقاطع ABS عبارة عن أجزاء بلاستيكية طويلة ومستمرة يمكن تخصيصها من حيث الشكل والحجم لمختلف التطبيقات، مما يوفر توازنًا بين القوة والمتانة وسهولة المعالجة.

تُعد مقاطع ABS مادة أساسية في التصنيع الحديث، حيث توفر المتانة وسهولة المعالجة وتعدد الاستخدامات. كما أن قدرتها على التخصيص من حيث الشكل والحجم والتشطيب السطحي تجعلها مناسبة لمجموعة واسعة من التطبيقات، بدءًا من السيارات إلى الإنشاءات إلى الإلكترونيات الاستهلاكية. سواءً كنت تبحث عن مكونات مقاومة للصدمات أو شرائط زخرفية قابلة للتخصيص، فإن مقاطع ABS توفر حلاً مثاليًا.

عملية بثق البلاستيك وملامح ABS

تلعب عملية بثق البلاستيك دورًا حاسمًا في إنتاج مقاطع ABS. في هذه العملية، يتم تسخين ABS إلى درجة حرارة محددة لتليينه، ثم يتم بثقه من خلال قالب لتشكيل أشكال مختلفة مثل الأنابيب والشرائط والزوايا والأشكال على شكل حرف T وغيرها. لا تضمن هذه العملية التحكم الدقيق في الأبعاد فحسب، بل تسمح أيضًا بدمج تركيبات وإضافات مختلفة أثناء التشكيل، مما يعزز الخصائص الفيزيائية والكيميائية لمقاطع ABS لتلبية احتياجات الصناعات المختلفة.

ما هي التطبيقات الشائعة لملفات تعريف ABS؟

يُعد أكريلونيتريل بوتادين ستايرين البوتادين ستايرين (ABS) من اللدائن الحرارية متعددة الاستخدامات المستخدمة على نطاق واسع في مختلف الصناعات نظرًا لخصائصه الممتازة مثل المقاومة العالية للصدمات وطبيعته الخفيفة وسهولة معالجته. يسمح بثق البلاستيك بتشكيل ABS في مجموعة متنوعة من الأشكال والأحجام، مما يجعله مادة شائعة في العديد من المجالات. فيما يلي بعض التطبيقات النموذجية لمقاطع بثق ABS في صناعات مختلفة:

1. البناء والتشييد:

① ملامح النوافذ والأبواب: تُستخدم مقاطع البثق ABS بشكل شائع في صناعة إطارات النوافذ والأبواب نظرًا لمقاومتها الممتازة للعوامل الجوية والحماية من الأشعة فوق البنفسجية ومقاومتها الجيدة للمواد الكيميائية. يمكن تشكيل مقاطع ABS بدقة من خلال عملية البثق لتلبية متطلبات التصميم المعماري المختلفة.

② أنظمة الأنابيب: تستخدم أنابيب وتجهيزات ABS على نطاق واسع في أنظمة السباكة لأنها خفيفة الوزن ومقاومة للتآكل وسهلة التركيب. وهي تعمل بشكل جيد في ظل الظروف البيئية المختلفة.

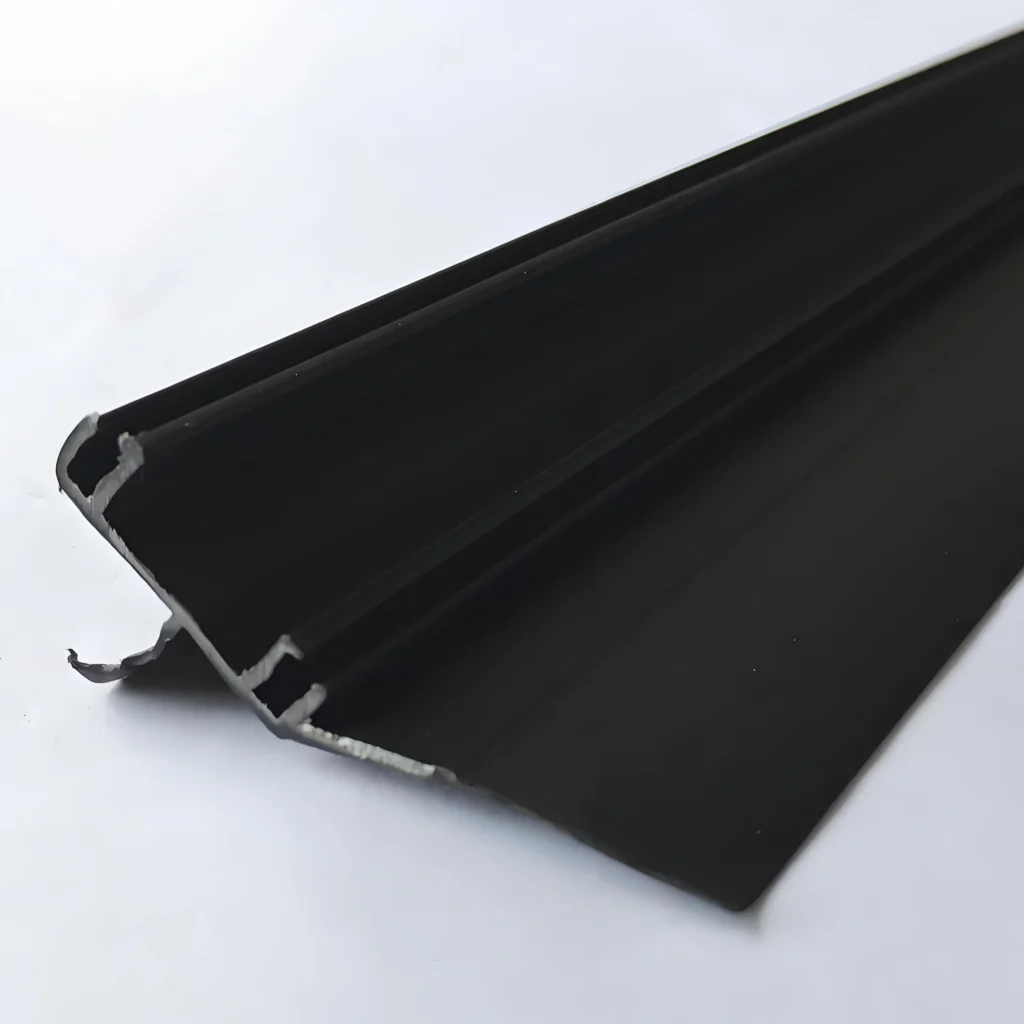

③ الكسوة الخارجية وشرائط الزينة: تُستخدم مقاطع ABS أيضًا في تكسية الجدران الخارجية أو الشرائط الزخرفية، مما يوفر المتانة والمظهر الجمالي. يمكن أن تحاكي مظهر مواد مثل الخشب أو الحجر، مما يوفر بديلاً فعالاً من حيث التكلفة ويدوم طويلاً.

2. صناعة السيارات:

① المكونات الداخلية: يُستخدم ABS على نطاق واسع في إنتاج الأجزاء الداخلية للسيارات مثل لوحات العدادات وألواح الأبواب ومكونات الزخرفة. كما أن قوته ومقاومته للصدمات ولمساته النهائية الجمالية تجعله مثاليًا لهذه التطبيقات.

② الأجزاء الخارجية: يتم استخدام مقاطع ABS في صناعة المصدات والأجزاء الخارجية الأخرى. يساعد ذلك على تقليل وزن السيارة وتحسين كفاءة استهلاك الوقود.

③ المكونات السفلية: يتم تصنيع بعض الأجزاء الموجودة أسفل الهيكل، مثل قنوات سحب الهواء وحوامل الكابلات، من مقاطع ABS. تضمن مقاومة ABS لدرجات الحرارة المرتفعة قدرة هذه الأجزاء على تحمل الضغط الميكانيكي والحرارة في حجرة المحرك.

3. الأثاث والديكور:

① مكونات الأثاث: تُستخدم مقاطع البثق ABS في تصنيع قطع الأثاث مثل أبواب الخزانات، وواجهات الأدراج، والزخارف الزخرفية. إن متانة هذه المادة ومقاومتها للخدوش وسهولة تنظيفها تجعلها خياراً مثالياً لتطبيقات الأثاث.

② القوالب الزخرفية: تُستخدم مقاطع ABS لإنشاء عناصر زخرفية على الحوائط والأسقف والأثاث، مما يعزز من المظهر الجمالي العام لمساحات المعيشة أو العمل. تسمح عملية البثق بتحقيق الأشكال والأنماط المعقدة بسهولة.

4. التطبيقات الطبية:

① علب الأجهزة الطبية: تُستخدم مقاطع ABS لتصنيع أغلفة الأجهزة الطبية مثل البخاخات وأنظمة توصيل الأدوية وغيرها من المعدات الطبية. إن متانة ABS وسهولة تعقيمها وخصائصها الميكانيكية الجيدة تجعلها مناسبة للتطبيقات الطبية.

② أثاث المستشفيات: غالبًا ما تُصنع أجزاء أثاث المستشفيات مثل الأسرّة والعربات والخزائن، بما في ذلك المقابض والصواني، باستخدام مقاطع ABS. تُعد مقاومة المادة للتآكل وخصائص التنظيف السهلة ضرورية للحفاظ على النظافة.

5. المنتجات الاستهلاكية والألعاب:

① تصنيع الألعاب: ABS مادة شائعة لصناعة الألعاب بسبب صلابتها وقدرتها على التشكيل في تصميمات معقدة. والجدير بالذكر أن مكعبات LEGO مصنوعة من ABS.

② السلع الاستهلاكية: غالبًا ما تُصنع منتجات مثل حافظات الهواتف ومجلدات الملفات ومرفقات الآلة الحاسبة من مقاطع ABS. تتميز هذه المادة بمتانتها وخفة وزنها وسهولة تشكيلها مما يجعلها مثالية لمختلف المنتجات اليومية.

6. التطبيقات الصناعية:

① الأنابيب والقنوات: تُستخدم مقاطع ABS لتصنيع الأنابيب والقنوات في مختلف التطبيقات الصناعية، بما في ذلك مصانع المعالجة الكيميائية، ومرافق معالجة المياه، وأنظمة التهوية. إن مقاومتها الكيميائية الممتازة وقدرتها على تحمل الضغوط المختلفة تجعلها مناسبة لهذه التطبيقات.

② مكونات نظام النقل: في أنظمة النقل، تُصنع أجزاء مثل البكرات وقضبان التوجيه من مقاطع ABS. تضمن المواد ذات الاحتكاك المنخفض ومقاومة التآكل المنخفضة للمادة التشغيل السلس لنظام الحزام الناقل.

ما هي عملية تصنيع مقاطع ABS الجانبية؟

تنطوي عملية تصنيع مقاطع ABS (أكريلونيتريل بوتادين ستايرين) بشكل عام على عدة خطوات وتقنيات رئيسية، والتي يمكن تكييفها اعتمادًا على التطبيق المحدد ومتطلبات الإنتاج. فيما يلي مخطط شامل يغطي عملية الإنتاج بالكامل، بما في ذلك إعداد المواد والبثق والتبريد والتبريد والتشطيب ومراقبة الجودة.

1. تحضير المواد الخام:

① اختيار الراتنج: يتم اختيار راتنج ABS عالي الجودة، عادةً في شكل حبيبات، بناءً على الخواص الميكانيكية والمظهر والأداء المطلوب للمنتج النهائي. يتم اختيار درجات مختلفة من ABS اعتمادًا على عوامل مثل مقاومة الصدمات وسهولة المعالجة.

② خلط المواد المضافة: يتم خلط العديد من المواد المضافة، مثل المثبتات ومواد التشحيم والملونات، مع راتنج ABS لتعزيز خصائص المادة، مثل الثبات الحراري والسيولة واللون. يتم قياس هذه المواد المضافة بدقة وخلطها في خلاط لضمان التوزيع المنتظم.

2. التركيب والتكوير:

① التركيب: في بعض الحالات، يتم تركيب مادة ABS الخام عن طريق خلط الراتنج مع إضافات محددة مثل الملدنات والمواد المالئة والأصباغ لإنشاء مزيج موحد.

② التكوير: يتم بعد ذلك صهر الخليط المركب وتشكيله في كريات صغيرة. هذه الكريات أسهل في المناولة والنقل وهي المادة الخام للخطوة التالية، البثق.

3. عملية البثق:

① عملية البثق ضرورية لإنتاج المقاطع الجانبية المستمرة مثل الأنابيب والقضبان والأشكال المخصصة.

② التغذية: يتم تغذية كريات ABS في قادوس الطارد. يقوم الطارد، المزود ببرغي دوار، بنقل المادة إلى الأمام في البرميل.

③ الذوبان والتلدين: يتم تسخين المادة بواسطة نظام التسخين الخاص بالطارد والحرارة الاحتكاكية الناتجة عن البرغي. يتم التحكم في درجة الحرارة بعناية لضمان ذوبان موحد، مما يجعل راتنج ABS يتدفق بسهولة.

④ القولبة بالبثق: يتم دفع مادة ABS المنصهرة من خلال قالب يقوم بتشكيلها في قالب متصل بالشكل المقطعي المستعرض المطلوب (على سبيل المثال، مستطيل أو دائري أو أشكال أخرى مخصصة).

4. التبريد والتشكيل:

① التبريد الأولي: بعد عملية البثق، يدخل المظهر الجانبي الساخن إلى خزان تبريد حيث يتم تبريده بالماء أو الهواء ليتصلب. يساعد هذا التبريد السريع في الحفاظ على دقة الأبعاد وجودة سطح المظهر الجانبي.

② المعايرة: غالبًا ما يتم استخدام أداة معايرة لضمان دقة الأبعاد. يمر المظهر الجانبي من خلال هذه الأداة، والتي تقوم بالضغط للمساعدة في الحفاظ على شكله وسطحه الأملس.

5. القطع:

① قياس الطول: بمجرد أن يبرد المظهر الجانبي ويتجمد، يتم نقله إلى جهاز قطع مزود بنظام قياس. يضمن هذا النظام قطع المظهر الجانبي بالطول الصحيح.

② عملية القطع: يتم قطع المظهر الجانبي بالطول المطلوب باستخدام شفرة المنشار أو سكين القطع. يتم الحرص على التحكم في السرعة والقوة لتجنب إتلاف الأطراف.

6. المعالجة السطحية والتشطيب:

① إزالة الحواف: قد تحتوي حواف المقاطع الجانبية المقطوعة على نتوءات أو خشونة، والتي يتم إزالتها بواسطة أدوات إزالة الحواف لضمان الحصول على تشطيب سلس ومنع التلف أثناء المناولة.

② تنظيف السطح: يتم تنظيف المقاطع الجانبية باستخدام الطرق الميكانيكية أو مواد التنظيف لإزالة الشوائب مثل الزيت، أو الأوساخ، أو الغبار.

③ التشطيب الاختياري: اعتمادًا على الاستخدام، يمكن تطبيق عمليات إضافية مثل طلاء السطح (لتحسين مقاومة التآكل) أو الطباعة أو النقش (للأنماط الزخرفية) لتحسين مظهر المظهر والوظائف الوظيفية للملف الجانبي.

7. مراقبة الجودة:

① فحص الأبعاد: يتم قياس المقاطع الجانبية بعناية للأبعاد الرئيسية، مثل الطول والعرض والسُمك، باستخدام أدوات مثل الفرجار والميكرومتر.

② فحص المظهر: يتم إجراء فحص بصري للتحقق من وجود عيوب مثل الشقوق أو الفقاعات أو الخدوش أو الألوان غير المتساوية. تتم إزالة أي ملامح معيبة.

③ اختبار الخواص الميكانيكية: تخضع عينات من الدفعة لاختبارات قوة الشد ومقاومة الصدمات والصلابة للتأكد من أنها تفي بالخصائص الميكانيكية المطلوبة للاستخدام المقصود.

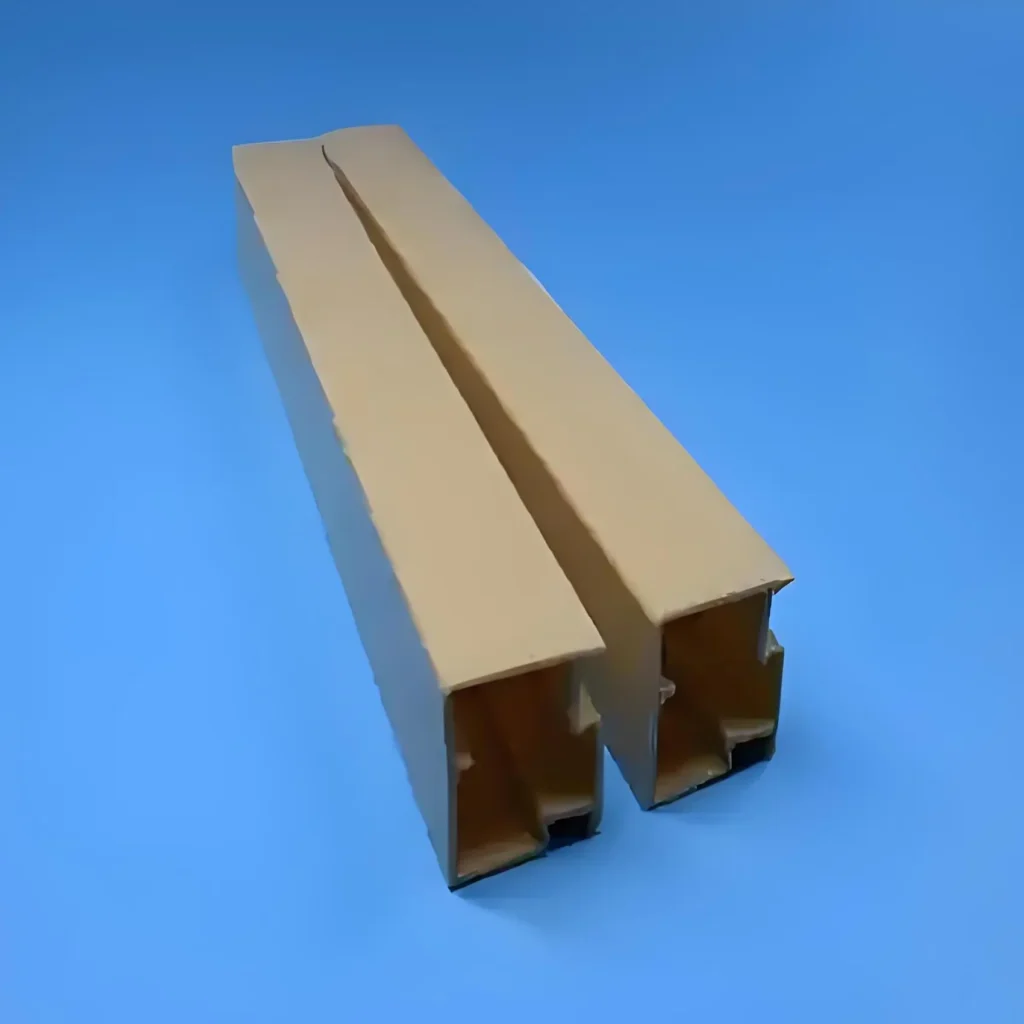

8. التعبئة والتغليف والتخزين:

① التغليف: بمجرد الموافقة عليها من خلال مراقبة الجودة، يتم تغليف المقاطع الجانبية وفقًا لمواصفات العميل. تشمل طرق التعبئة الشائعة التغليف الشائعة التغليف بالأشرطة أو التغليف بغشاء بلاستيكي أو وضع المقاطع الجانبية في علب كرتونية أو صناديق خشبية للحماية أثناء النقل.

② التخزين: يتم تخزين الملامح المعبأة في منطقة جافة وجيدة التهوية، بعيدًا عن أشعة الشمس المباشرة ومصادر الحرارة لمنع التشوه والتدهور.

ما هي مزايا وعيوب ملفات تعريف ABS؟

عند المقارنة بين مقاطع ABS (أكريلونيتريل بوتادين ستايرين) والمقاطع البلاستيكية الأخرى مثل PVC (كلوريد البوليفينيل) و PP (بولي بروبيلين)، من الضروري مراعاة الخصائص والتطبيقات المختلفة والعيوب المحتملة لكل مادة.

مزايا ملفات تعريف ABS:

1. الخواص الميكانيكية:

① قوة وصلابة عالية: تشتهر مقاطع ABS بمقاومتها الممتازة للصدمات، مما يجعلها مثالية للتطبيقات التي قد تتعرض لصدمات عرضية، مثل الأجزاء الداخلية للسيارات أو العلب الإلكترونية. ويمكنها تحمل قوى خارجية أكبر دون تلف، وتتفوق على مادة PVC من حيث المتانة.

② صلابة جيدة: يُظهر ABS صلابة جيدة، حيث يحافظ على شكله جيدًا ويقاوم التشوه تحت الضغط، مما يجعله مناسبًا للتطبيقات الهيكلية التي تتطلب ثباتًا.

2. الخواص الحرارية:

مقاومة أعلى للحرارة: تتميز ABS بدرجة حرارة تشويه حراري أعلى نسبيًا مقارنةً بمواد مثل PVC، مما يسمح لها بالحفاظ على ثباتها في البيئات ذات درجات الحرارة المرتفعة قليلاً. يمكن أن يكون خياراً أفضل من PP في بعض حالات درجات الحرارة العالية.

3. خصائص المعالجة:

① أداء قولبة ممتاز: تتمتع مقاطع ABS بسيولة جيدة أثناء التشكيل، مما يتيح لها تشكيل أشكال وهياكل معقدة. هذه المادة متعددة الاستخدامات للغاية في بثق البلاستيك والقولبة بالحقن، وهو أمر أساسي في إنتاج منتجات عالية الدقة.

② سهلة التصنيع: من السهل قطع مقاطع ABS وحفرها ولحامها ومعالجتها بسهولة، مما يحسن من كفاءة الإنتاج. وهذا يجعل ABS خيارًا شائعًا في الصناعات التي تتطلب الدقة وسهولة المعالجة اللاحقة.

4. خواص السطح:

سطح أملس وشديد اللمعان: توفر مقاطع ABS سطحًا أملسًا ولامعًا يعزز مظهر المنتجات. وهذا ما يجعلها مناسبة للتطبيقات التي تكون فيها الجماليات مهمة، مثل الإلكترونيات الاستهلاكية. وعلاوةً على ذلك، يمكن طلاء ABS أو طباعته أو طباعته بسهولة، مما يوفر إمكانيات زخرفية متنوعة.

5. العزل الكهربائي:

يتميز ABS بخصائص عزل كهربائية جيدة، مما يجعله مثاليًا للاستخدام في العلب الإلكترونية والتطبيقات الكهربائية الأخرى حيث تكون السلامة والأداء أمرًا بالغ الأهمية.

عيوب ملفات تعريف ABS:

1. التكلفة:

سعر أعلى: عادةً ما يكون ABS أغلى من PVC وPP، مما يؤدي إلى ارتفاع تكاليف الإنتاج. يمكن أن يكون هذا اعتبارًا للتطبيقات واسعة النطاق حيث تكون الفعالية من حيث التكلفة أولوية.

2. مقاومة المواد الكيميائية:

مقاومة محدودة للمواد الكيميائية: بالمقارنة مع PVC وPP، يتميز ABS بمقاومة أقل للمواد الكيميائية مثل الأحماض والقواعد القوية. وهذا يحد من استخدامه في البيئات التي تتعرض بشكل متكرر للمواد الكيميائية القاسية.

3. القابلية للعوامل الجوية ومقاومة الأشعة فوق البنفسجية:

① عرضة للتدهور بسبب الأشعة فوق البنفسجية: يمكن أن تعاني مقاطع ABS من تغير اللون والهشاشة والتدهور عند تعرضها لأشعة الشمس لفترات طويلة أو الطقس القاسي. وعلى النقيض من ذلك، عادةً ما يوفر PVC مقاومة أفضل للأشعة فوق البنفسجية، مما يجعله أكثر ملاءمة للتطبيقات الخارجية.

② التقادم تحت أشعة الشمس: يمكن أن يؤدي التعرض الطويل للأشعة فوق البنفسجية إلى إضعاف ABS، مما يؤدي إلى انخفاض خواصه الميكانيكية بمرور الوقت ما لم تتم معالجته بطبقات مقاومة للأشعة فوق البنفسجية.

4. القابلية للاشتعال:

يمكن أن يكون ABS قابلاً للاشتعال وينتج أبخرة سامة عند احتراقه، مما يثير مخاوف تتعلق بالسلامة في بعض التطبيقات. وهذا عيب بالمقارنة مع المواد الأكثر مقاومة للاشتعال.

مقارنة مع PVC وPP

| الممتلكات | ABS | بولي كلوريد الفينيل | ص |

|---|---|---|---|

| الكثافة | أعلى من كليهما | أقل من ABS | أقل من ABS |

| مقاومة الصدمات | ممتاز | جيد | معتدل |

| المرونة | صلابة | أكثر مرونة | مرنة |

| مقاومة المواد الكيميائية | جيد | ممتاز | جيد |

| مقاومة الحرارة | معتدل | معتدل | عالية |

| التكلفة | أعلى | أقل | منخفضة |

| مقاومة الأشعة فوق البنفسجية | فقير | معتدل | جيد |

ما هي متطلبات تصميم ملفات تعريف ABS؟

لإنشاء مقطع ABS (أكريلونيتريل بوتادين ستايرين أكريلونيتريل (ABS)) فعال وكفء، سواءً كان ذلك للبثق أو للقولبة بالحقن، من المهم مراعاة مجموعة من متطلبات التصميم التي تضمن الأداء وقابلية التصنيع والملاءمة للتطبيق. فيما يلي دليل شامل لتصميم مقاطع ABS، يجمع بين الاعتبارات المتعلقة بخصائص المواد والهندسة وعمليات التصنيع:

1. خواص المواد:

① القوة والصلابة الميكانيكية: يجب أن تتمتع مقاطع ABS بقوة شد كافية ومقاومة للصدمات والصلابة لتحمل الضغوط الميكانيكية. يشتهر ABS بصلابته وقدرته على امتصاص الطاقة بسبب مكون البيوتادين.

② الثبات الحراري: يحافظ ABS على سلامته الهيكلية في نطاق درجات حرارة معتدلة، عادةً من -20 درجة مئوية إلى 80 درجة مئوية. وتبلغ درجة حرارة التحول الزجاجي حوالي 105 درجة مئوية (221 درجة فهرنهايت)، مما يجعلها مناسبة للعديد من التطبيقات التي لا تتجاوز درجات الحرارة هذه.

③ المقاومة الكيميائية: يوفر ABS مقاومة جيدة للزيوت والأحماض والمواد الكيميائية الأخرى، ولكن التعرض للقلويات أو المذيبات القوية قد يؤدي إلى تدهور المادة. يجب مراعاة بيئة التطبيق لاختيار الدرجة المناسبة من ABS.

④ مقاومة الأشعة فوق البنفسجية: ABS عرضة للتدهور في حالة التعرض للأشعة فوق البنفسجية لفترات طويلة، لذلك قد تكون المتغيرات المثبتة للأشعة فوق البنفسجية أو الطلاءات الواقية ضرورية للتطبيقات الخارجية.

2. هندسة المظهر الجانبي:

① سمك الجدار: يجب أن تكون سماكة جدار مقاطع ABS موحدة لضمان تبريد متناسق ومنع العيوب مثل الاعوجاج أو علامات الغرق أو الأسطح غير المستوية. يتراوح سمك الجدار النموذجي من 1.5 مم إلى 4 مم، ولكن الجدران الأكثر سمكًا توفر مقاومة أفضل للصدمات على حساب الوزن واستخدام المواد.

② أنصاف أقطار الزوايا: استخدم زوايا مستديرة بدلاً من الزوايا الحادة لتقليل تركيزات الضغط، والتي يمكن أن تؤدي إلى التشقق. يوصى بنصف قطر لا يقل عن 0.5 مم لمقاطع البثق للسماح بالتدفق والتبريد السلس.

③ حجم التفاصيل: بالنسبة للتطبيقات التي تتطلب تفاصيل دقيقة، يمكن أن يحقق ABS ميزات صغيرة تصل إلى 0.3 مم، وهو أمر مهم للأجزاء الدقيقة.

④ تشطيب السطح: تأكد من أن تشطيب السطح يلبي الاحتياجات الجمالية والوظيفية، مثل النعومة أو اللمعان أو الملمس. يمكن معالجة مقاطع ABS بعد المعالجة بالطلاء أو الطلاء أو التلميع لتلبية متطلبات محددة. يساعد السطح الأملس أيضًا على منع العيوب مثل الخدوش أو الشقوق.

3. اعتبارات التصنيع:

① عملية البثق: عادةً ما يتم بثق ABS إلى مقاطع جانبية مثل قنوات U أو قنوات J أو الأشكال المخصصة. أثناء البثق، ضع في اعتبارك عوامل مثل تصميم قالب البثق ومعدلات التبريد وتدفق المواد لتحقيق أبعاد وجودة متسقة للمظهر الجانبي.

② القولبة بالحقن (إن أمكن): إذا تم إنتاج المظهر الجانبي عن طريق القولبة بالحقن، فقم بتضمين زوايا السحب (عادةً من 1 درجة إلى 2 درجة) للمساعدة في طرد القالب ومنع تلف المظهر الجانبي.

③ اعتبارات الانكماش: عادةً ما تتعرض ABS لانكماش أثناء التبريد، يتراوح من 0.4% إلى 0.8%. يجب مراعاة ذلك في التصميم لضمان توافق الأبعاد النهائية مع المتطلبات.

④ التفاوتات المسموح بها: تفاوتات الأبعاد الدقيقة ضرورية لضمان ملاءمة المظهر الجانبي بشكل صحيح داخل التجميع الأكبر. وتُعد التفاوتات الضيقة مهمة بشكل خاص للمقاطع الجانبية المستخدمة في التطبيقات عالية الدقة.

4. تحليل الإجهاد والحمل:

① القوة تحت الحمل: قم بإجراء تحليل للحمل والإجهاد للتأكد من قدرة ملف ABS على تحمل الضغوط الميكانيكية والأحمال المتوقعة في تطبيقه. يمكن أن تعزز عناصر التصميم مثل الأضلاع والمجمعات والتعزيزات من القوة دون زيادة الوزن دون داعٍ.

② التمدد الحراري: يتمدد ABS ويتقلص مع تغيرات درجة الحرارة، لذا يجب أن تسمح التصميمات التي تتضمن مواد أو تجميعات متعددة بهذه الاختلافات لمنع التشقق أو التشوه.

5. التجميع والربط:

① سهولة التجميع: ميزات تصميمية مثل التركيبات القابلة للتثبيت أو الوصلات المتشابكة أو فتحات التثبيت لتسهيل التجميع وتقليل تكاليف التصنيع.

② طرق الربط: ضع في اعتبارك ما إذا كان سيتم ربط مقطع ABS الجانبي باستخدام مواد لاصقة أو ملحومة أو مثبتة. تأكد من أن التصميم يستوعب طريقة الربط المختارة دون المساس بسلامة المادة.

③ التمدد الحراري: يجب أن تأخذ مقاطع ABS في الحسبان التمدد والانكماش الحراري، خاصةً في التركيبات التي تستخدم فيها مواد متعددة.

6. الامتثال البيئي والتنظيمي:

① قابلية إعادة التدوير: ABS عبارة عن لدائن حرارية، مما يجعلها قابلة لإعادة التدوير. عندما يكون ذلك ممكناً، صمم مع مراعاة إمكانية إعادة التدوير لتقليل النفايات والأثر البيئي. أصبح استخدام مواد ABS المعاد تدويرها أكثر شيوعاً في مختلف الصناعات.

② معايير الصناعة: اعتمادًا على التطبيق، تأكد من الامتثال للمعايير ذات الصلة مثل UL (مختبرات Underwriters Laboratories) للسلامة، أو إدارة الغذاء والدواء الأمريكية للمنتجات المتعلقة بالأغذية، أو RoHS للسلامة البيئية.

7. الاعتبارات الجمالية والوظيفية:

① جماليات السطح: قد يكون المظهر المرئي للملف الشخصي مهمًا للمنتجات التي تواجه المستهلك. يمكن قولبة مقاطع ABS بمجموعة متنوعة من التشطيبات السطحية، من الملساء واللامعة إلى المزخرفة.

② اللون والملمس: يمكن تلوين ABS بسهولة، مما يسمح للمصممين بمطابقة الملامح مع متطلبات جمالية أو علامات تجارية محددة. للتطبيقات الخارجية، يمكن استخدام إضافات مقاومة للأشعة فوق البنفسجية لمنع تغير اللون.

8. التكلفة والاستدامة:

① كفاءة التصنيع: يجب تحسين التصميم من أجل التصنيع لتقليل التكاليف، بما في ذلك تقليل نفايات المواد وتبسيط عملية البثق أو التشكيل.

② المواد الفعالة من حيث التكلفة: في حين أن مادة ABS فعالة من حيث التكلفة، ضع في اعتبارك الدرجة المحددة لمادة ABS بناءً على احتياجات الأداء لتجنب الإنفاق الزائد. قد تكون هناك حاجة إلى أنواع أكثر تكلفة للتطبيقات عالية الأداء ولكنها ستزيد من تكاليف المواد.

③ الاستدامة: تصميم مع مراعاة التأثير البيئي، مع الأخذ في الاعتبار استخدام ABS المعاد تدويره وتحسين المظهر الجانبي للتصنيع الموفر للطاقة.

كيف يمكن تخصيص شكل وحجم مقاطع ABS الجانبية؟

ينطوي تخصيص شكل وحجم مقاطع ABS (أكريلونيتريل بوتادين ستايرين) على عدة خطوات واعتبارات. ABS عبارة عن بوليمر لدن بالحرارة يستخدم على نطاق واسع في مختلف الصناعات نظرًا لخصائصه الميكانيكية الممتازة وسهولة معالجته وقدرته على التخصيص. فيما يلي دليل تفصيلي حول كيفية تخصيص شكل وحجم مقاطع ABS:

1. التصميم والمواصفات:

① تحديد المتطلبات: حدد بوضوح الشكل والحجم المطلوب وأي ميزات محددة (مثل الأخاديد والثقوب والتركيبات) لمظهر ABS.

② النمذجة بمساعدة الحاسوب: استخدام برنامج التصميم بمساعدة الحاسوب (CAD) لإنشاء نموذج ثلاثي الأبعاد مفصل للملف الشخصي. يساعد ذلك في تصور المنتج النهائي وإجراء التعديلات اللازمة قبل الإنتاج.

2. اختيار المواد:

① درجة ABS: اختر الدرجة المناسبة من ABS بناءً على متطلبات الاستخدام (على سبيل المثال، مقاومة الصدمات، ومقاومة الحرارة، وثبات الأشعة فوق البنفسجية).

② المواد المضافة: ضع في اعتبارك إضافة مواد مالئة أو ملونات أو إضافات أخرى لتعزيز خصائص معينة مثل القوة أو المرونة أو المظهر.

3. عملية البثق:

① تصميم القالب: يجب أن يكون القالب المستخدم في عملية البثق مصممًا خصيصًا ليتناسب مع الشكل والحجم المطلوبين. القالب هو في الأساس عبارة عن صفيحة معدنية ذات فتحة تقوم بتشكيل مادة ABS المنصهرة أثناء بثقها.

② معلمات البثق: اضبط المعلمات مثل درجة الحرارة، والضغط، وسرعة البثق لضمان تدفق مادة ABS بشكل صحيح عبر القالب والحفاظ على الشكل المطلوب.

4. التبريد والتحجيم:

① التبريد: بعد عملية البثق، يمر مقطع ABS من خلال غرفة تبريد أو حمام مائي لتجميد شكله. التبريد المناسب أمر بالغ الأهمية لمنع الالتواء أو التشوه.

② التحجيم: استخدم أدوات التحجيم أو أجهزة المعايرة لضمان احتفاظ المظهر الجانبي بأبعاده الدقيقة أثناء تبريده. يمكن تصنيع هذه الأدوات حسب الطلب لتتناسب مع مواصفات المظهر الجانبي.

5. ما بعد المعالجة:

① القطع: قطع التشكيل الجانبي المبثوق بالأطوال المطلوبة باستخدام المناشير أو أدوات القطع الأخرى.

② التشطيب: تطبيق أي عمليات تشطيب ضرورية، مثل الصنفرة أو التلميع أو الطلاء لتحقيق الملمس أو المظهر المطلوب للسطح.

③ التجميع: إذا كان المظهر الجانبي جزءًا من تجميع أكبر، فقد تكون هناك حاجة إلى عمليات تصنيع أو عمليات ربط إضافية (مثل اللحام والربط اللاصق).

6. مراقبة الجودة:

① الفحص: قياس الملامح النهائية للتأكد من مطابقتها للأبعاد والتفاوتات المحددة. استخدم أدوات مثل الفرجار أو الميكرومتر أو ماكينات قياس الإحداثيات (CMM).

② الاختبار: إجراء الاختبارات الميكانيكية (مثل قوة الشد ومقاومة الصدمات) للتحقق من أن المقاطع الجانبية تفي بمعايير الأداء المطلوبة.

7. التعبئة والتغليف والتسليم:

① التغليف: قم بتغليف مقاطع ABS المخصصة بشكل آمن لمنع التلف أثناء النقل.

② التسليم: الترتيب لتسليم الملامح النهائية إلى العميل أو المرحلة التالية من الإنتاج.

8. خيارات التخصيص:

① اللون: يمكن إنتاج مقاطع ABS بألوان مختلفة عن طريق إضافة الملونات أثناء عملية البثق.

② تشطيب السطح: يمكن تحقيق تشطيبات سطحية مختلفة (على سبيل المثال، لامعة أو غير لامعة أو غير مزخرفة) باستخدام قوالب محددة أو تقنيات ما بعد المعالجة.

③ ميزات خاصة: تضمين ميزات خاصة مثل مقاومة الأشعة فوق البنفسجية أو مثبطات اللهب أو الخصائص المضادة للكهرباء الساكنة من خلال تعديل تركيبة ABS.

9. وضع النماذج الأولية:

تطوير النموذج الأولي: قبل الإنتاج على نطاق كامل، قم بتطوير نماذج أولية لاختبار التصميم وإجراء أي تعديلات ضرورية. تساعد هذه الخطوة في تحديد المشكلات المحتملة في وقت مبكر من العملية.

الشركة المصنعة لملامح ABS المخصصة

اكتشف مقاطع ABS المخصصة لدينا المصممة لبثق البلاستيك، والتي توفر قوة استثنائية ومقاومة للحرارة ومتانة الصدمات.

دليل تصنيع الملامح الجانبية لبثق ABS المخصص

كيف تختار مادة ABS المناسبة لتصنيع الملامح الجانبية؟

ينطوي اختيار مادة ABS (أكريلونيتريل بوتادين ستايرين) المناسبة لتصنيع مقاطع ABS على نهج منظم لضمان تلبية المادة لمتطلبات التطبيق. إليك دليل منظم لمساعدتك في اتخاذ قرار مستنير:

1. متطلبات التقديم:

① البيئة: تحديد ما إذا كان سيتم استخدام المظهر الجانبي في الداخل أو في الهواء الطلق أو في ظروف قاسية (مثل السيارات، والبناء).

② الضغوط: تحديد الأحمال الميكانيكية وتكرار الصدمات وتوقعات البلى والتآكل.

③ الاحتياجات التنظيمية: تحقق من وجود شهادات مثل FDA (ملامسة الأغذية)، أو RoHS (الإلكترونيات)، أو UL (القابلية للاشتعال)، أو معايير ISO.

2. خواص المواد:

① قوة التأثير: درجات عالية التأثير لمعدات الحماية أو قطع غيار السيارات.

② قوة الشد/المرونة: اختر بناءً على المتطلبات الهيكلية.

③ المقاومة الكيميائية: تقييم التعرض للمذيبات أو الزيوت أو الأحماض. استخدم درجات أو إضافات مقاومة للمواد الكيميائية إذا لزم الأمر.

④ الثبات الحراري: درجات الحرارة العالية (على سبيل المثال، ABS المقاوم للحرارة أو ABS المملوء بالزجاج) للبيئات القريبة من مصادر الحرارة.

⑤ مقاومة للأشعة فوق البنفسجية: اختر مادة ABS المثبتة بالأشعة فوق البنفسجية أو المواد المضافة إذا تم استخدامها في الهواء الطلق لمنع التدهور.

3. عملية التصنيع:

① البثق/قولبة الحقن: اختر درجات ذات مؤشرات تدفق ذوبان مناسبة (MFI). مؤشرات التدفق الذائب MFI أقل للبثق، وأعلى للقوالب المعقدة.

② الانكماش/امتصاص الرطوبة: ضمان توافق مواصفات المواد مع ظروف المعالجة (على سبيل المثال، متطلبات التجفيف).

4. الإضافات الجمالية والوظيفية:

① اللون/طلاء السطح: استخدم الدرجات المصطبغة أو تلك ذات الطلاء السطحي الفائق للسلع الاستهلاكية.

② مثبطات اللهب: مطلوبة للتطبيقات الكهربائية أو مواد البناء.

③ مواد مالئة: ألياف زجاجية/كربونية لتعزيز القوة أو التوصيل.

5. التكلفة والتوافر:

① ميزان الميزانية: قارن بين الدرجات القياسية مقابل الدرجات المتخصصة. تجنب الإفراط في المواصفات إلا إذا كان الأداء يبرر التكلفة.

② موثوقية الموردين: الشراكة مع الموردين ذوي السمعة الطيبة الذين يقدمون جودة متسقة ودعمًا فنيًا ومذكرات بيع معقولة.

6. وضع النماذج الأولية والاختبار:

① اختبار الأداء: إجراء اختبارات الإجهاد والاختبارات الحرارية والبيئية على النماذج الأولية.

② التحقق من صحة العملية: التحقق من وجود مشكلات مثل الاعوجاج أو الانكماش أو الهشاشة أثناء التشغيل التجريبي.

7. اعتبارات الاستدامة:

① المحتوى المعاد تدويره: استكشف خيارات ABS المعاد تدويره إذا كانت الخصائص تتماشى مع المتطلبات.

② تأثير دورة الحياة: تقييم خيارات التخلص وإعادة التدوير واللوائح البيئية.

ما هي اعتبارات المعالجة لملفات تعريف ABS؟

تتطلب المعالجة بالبثق لمقاطع ABS (أكريلونيتريل-بوتادين-بوتادين-البوليمر المشترك الستايرين) دراسة شاملة لخصائص المواد، ومعلمات المعالجة، وتهيئة المعدات. فيما يلي اعتبارات المعالجة الرئيسية لمحات بثق ABS، والتي يتم تحليلها في سياق تكنولوجيا بثق البلاستيك:

1. اختيار المواد والمعالجة المسبقة:

① مواصفات الراتنج: عادةً ما يستخدم بثق ABS راتنجات ذات مؤشر ذوبان (MI) يتراوح بين 0.5 و5.0 جم/دقيقة لضمان التدفق الجيد للذوبان والقولبة المستقرة.

② التجفيف: تتميز ABS بخصائص استرطابية قوية وتحتاج إلى التجفيف لأكثر من 4 ساعات عند درجة حرارة 80-90 درجة مئوية لتقليل محتوى الرطوبة إلى 0.02%-0.2%، وتجنب الفقاعات أو العيوب السطحية أثناء البثق.

③ استخدام المواد المعاد تدويرها: إذا تم خلط المواد المعاد تدويرها، يجب أن تبقى النسبة أقل من 30%، ويجب تمديد وقت التجفيف لتجنب التلوث من الشوائب.

2. التحكم في درجة حرارة البثق:

① التحكم في درجة الحرارة المجزأة: يجب ضبط إعدادات درجة الحرارة بناءً على مؤشر الذوبان. بالنسبة للراتنجات ذات مؤشر الذوبان المنخفض، يجب أن تكون درجة حرارة منطقة التغذية عند الحد الأعلى (على سبيل المثال، 200-275 درجة مئوية)، ويجب أن تكون درجة حرارة المصب عند الحد الأدنى لتحقيق التوازن بين تدفق الذوبان وكفاءة التفريغ.

② درجة حرارة القالب: يجب أن تكون درجة حرارة شفة القالب موحدة (بانحراف لا يزيد عن 15 درجة مئوية) لمنع تفاوت السماكة أو الانكماش الطولي في الصفيحة المبثوقة.

③ درجة حرارة أعلى في منطقة التنفيس: يجب أن تكون درجة حرارة منطقة التنفيس أعلى قليلاً لتسهيل طرد المواد المتطايرة وتقليل تكوين الفقاعات.

3. تصميم القالب ومعامل العملية:

① فجوة القالب: عادةً ما يتم ضبط فجوة القالب على 115%-130% من السُمك المستهدف لتعويض انكماش الذوبان، خاصةً في بثق الصفيحة الرقيقة، وهو ما يتطلب ضبطًا دقيقًا.

② تكوين المرشح: استخدم طبقات متعددة من الفلاتر الشبكية (مثل 40 شبكة × 40 شبكة لطبقتين أو ثلاث طبقات) واستبدلها كل 12 ساعة لمنع الانسداد من الشوائب.

③ التحكم في التفريغ: الحفاظ على مستوى التفريغ المطلوب لضمان الإزالة الفعالة للمواد المتطايرة وتجنب العيوب السطحية.

4. التبريد والتشكيل:

① تقويم ثلاثي البكرات: يجب مطابقة تدرج درجة حرارة البكرات (على سبيل المثال، بكرة المدخل عند 80-85 درجة مئوية، والبكرة الوسطى عند 85-90 درجة مئوية، وبكرة المخرج عند 90-105 درجة مئوية) بشكل صحيح لتقليل التواء الصفيحة.

② سرعة الساحب: يجب أن تكون سرعة الساحب أقل قليلاً من سرعة خط الثلاث أسطوانات لمواجهة الانكماش أثناء التبريد، مما يضمن ثبات أبعاد اللوح.

5. إدارة المعدات والعمليات:

① التسخين المسبق لبدء التشغيل: يجب التسخين المسبق للقالب إلى درجة الحرارة المحددة وتثبيته عند درجة حرارة ثابتة لمدة 0.5 ساعة قبل بدء التشغيل، لتجنب التقلبات المفاجئة في ضغط الذوبان.

② سرعة اللولب: في البداية، يجب التحكم في سرعة اللولب في أقل من 10 دورات في الدقيقة. بمجرد استقرار ضغط الذوبان، يمكن زيادة السرعة تدريجيًا لتجنب التحميل الزائد على المعدات.

③ عملية إيقاف التشغيل: قبل إيقاف تشغيل الماكينة، قم بالتبريد إلى وضع الاستعداد لتقليل تدهور المواد أو الكربنة.

6. جودة السطح وما بعد المعالجة:

① منع التلوث: يجب الحفاظ على القالب نظيفًا لتجنب العيوب السطحية الناجمة عن تلوث الغبار، ويجب على المشغلين ارتداء القفازات لتقليل التلوث الناتج عن التلامس المباشر.

② التبريد والتغليف: بعد البثق، يجب تخزين الصفيحة في طبقات (مفصولة بالورق المقوى) لمنع التشوه الناتج عن الضغط، وحفظها بعيدًا عن البيئات ذات درجات الحرارة العالية.

7. حماية البيئة واستدامتها:

إعادة التدوير: مادة ABS قابلة لإعادة التدوير (محددة برمز إعادة التدوير #9). يمكن مزج المواد المعاد تدويرها أو بثقها بشكل منفصل، مما يقلل من هدر الموارد.

ما هي خيارات الألوان لمادة ABS؟

إن ABS (أكريلونيتريل بوتادين ستايرين الأكريلونيتريل) هو بلاستيك حراري متعدد الاستخدامات يستخدم على نطاق واسع في البثق لتوازنه بين القوة ومقاومة الصدمات والمرونة الجمالية. فيما يلي تفصيل لتخصيص الألوان والاعتبارات ذات الصلة لمقاطع ABS، بناءً على ممارسات الصناعة وخصائص المواد.

1. نطاقات ألوان قياسية وقابلة للتخصيص:

تتوافر مقاطع بثق ABS بخيارات ألوان لا حصر لها تقريبًا، اعتمادًا على الشركة المصنعة ومتطلبات التطبيق:

① الألوان القياسية: الأسود، والأبيض، والألوان المحايدة شائعة في التطبيقات الصناعية (على سبيل المثال، أنابيب ABS السوداء في الأجهزة الهيدروليكية، والأبيض/المحايد للأجهزة).

② ألوان مخصصة: غالبًا ما تتوفر ألوان مخصصة، بما في ذلك التشطيبات المعدنية والألوان الشفافة والألوان النابضة بالحياة.

③ تأثيرات متخصصة: تعمل الرقائق الزخرفية (مثل حبيبات الخشب ونقوش ألياف الكربون) والطبقات المقذوفة المشتركة (مثل مادة TPU للأسطح ناعمة الملمس) على توسيع إمكانيات التصميم.

2. تشطيبات السطح والقوام:

يرتبط عرض الألوان ارتباطاً وثيقاً بالمعالجات السطحية:

① غير لامع مقابل اللامع: تعمل اللمسات النهائية شديدة اللمعان على تعزيز حيوية اللمسات النهائية، بينما تعمل الخيارات غير اللامعة على تقليل الوهج وإخفاء العيوب.

② الأسطح المنقوشة: يمكن أن يحاكي النسيج المنقوش أو المحبب المواد الطبيعية (مثل الخشب والمعدن) وهو شائع في صناعة السيارات والسلع الاستهلاكية.

③ طبقات مغلفة: تضيف طبقات PVDF أو PMMA متانة وخصائص "مضادة للكتابة على الجدران" مع الحفاظ على سلامة الألوان.

3. درجات المواد والقيود اللونية:

تعطي تركيبات معينة من ABS الأولوية للأداء على تنوع الألوان:

① الدرجات المقاومة للحرارة: قد يحدّ ABS عالي الحرارة (على سبيل المثال، سلسلة B250) من خيارات الألوان إلى درجات محايدة بسبب إضافات المثبتات الحرارية.

② خيارات مستقرة للأشعة فوق البنفسجية: يوفر ABS المغطى بـ ASA (على سبيل المثال، ASAB300) مقاومة للأشعة فوق البنفسجية للاستخدام الخارجي ولكنه قد يقيد لوحات الألوان بالأصباغ المقاومة للعوامل الجوية.

③ ABS المعاد تدويره: غالباً ما تكون متوفرة بألوان صامتة أو مختلطة، مع إعطاء الأولوية لفعالية التكلفة على الجماليات.

4. تطبيقات الصناعة واتجاهات الألوان:

① السيارات: التشطيبات المعدنية، والألوان السوداء المحكمة، والألوان المقاومة للاشتعال (على سبيل المثال، الألوان المتوافقة مع UL94 V-0).

② إلكترونيات استهلاكية: ألوان زاهية ولامعة وملامح شفافة لجاذبية بصرية.

③ البناء: أسود أو أبيض قياسي للأنابيب، مع رقائق مغلفة للمسات معمارية.

5. أفضل الممارسات لاختيار الألوان:

① استشر الشركات المصنعة: تشدد العلامات التجارية مثل Duruplast و Bausano على التعاون لمواءمة خيارات الألوان مع المتطلبات الميكانيكية (على سبيل المثال، المقاومة الكيميائية والثبات للأشعة فوق البنفسجية).

② اختبار التوافق: يمكن أن تؤثر الأصباغ والمواد المضافة على خواص المواد (على سبيل المثال، قوة الصدمات، والقابلية للاشتعال).

③ تحديد أولويات الطلاء: للاستخدام الخارجي، ضع طبقة طلاء أكريليك أو طبقات ASA لمنع البهتان.

ما هي الاعتبارات الرئيسية للتصنيع المخصص لمحات ABS؟

يتطلب التصنيع المخصص لمقاطع البثق ABS تخطيطًا دقيقًا في اختيار المواد والتصميم والتحكم في العملية والمعالجة اللاحقة. فيما يلي العوامل الحاسمة لضمان تصنيع مقاطع ABS عالية الجودة والفعالة من حيث التكلفة والمصممة خصيصًا لتطبيقات صناعية محددة.

1. اختيار المواد وصياغتها:

تُعد مادة ABS (أكريلونيتريل بوتادين ستايرين) من المواد التي تتميز بالصلابة ومقاومة الصدمات وتعدد الاستخدامات، ولكن أداءها يعتمد على اختيار الدرجة المناسبة والمواد المضافة المناسبة:

① اختيار الدرجة: تم تحسين ABS من درجة البثق لخصائص التدفق لإنتاج مقاطع جانبية مستمرة مثل الأنابيب أو القنوات أو الأشكال الهندسية المعقدة. قد تكون هناك حاجة إلى الدرجات المثبطة للهب أو الدرجات المثبتة للأشعة فوق البنفسجية لتطبيقات السيارات أو التطبيقات الخارجية.

② المواد المضافة: يمكن أن تعزز الملونات أو مواد الحشو (مثل الألياف الزجاجية) أو المثبتات خصائص مثل مقاومة الأشعة فوق البنفسجية أو مثبطات اللهب.

③ الاستدامة: يمكن أن يقلل ABS المعاد تدويره (راتنج #9) من التكاليف والأثر البيئي مع الحفاظ على الأداء.

2. تصميم المقطع العرضي والتحسين الهندسي:

تؤثر هندسة المظهر الجانبي بشكل مباشر على الوظائف وقابلية التصنيع والتكلفة:

① سُمك الجدار: ضمان سمك موحد لمنع الالتواء أو نقاط الضعف. يمكن أن تتسبب التغيرات المفاجئة في السماكة في حدوث اختلالات في التدفق أثناء البثق.

② التعقيد: تتطلب الأشكال المعقدة (مثل القنوات على شكل حرف U، والمقاطع على شكل حرف T) تصميمًا دقيقًا للقالب وتبريدًا متحكمًا به لتجنب العيوب مثل الالتواء.

③ الميزات الوظيفية: دمج القواطع السفلية أو الأضلاع أو المقاطع المجوفة لتعزيز نسب القوة إلى الوزن لتطبيقات مثل زخرفة السيارات أو الواقيات الواقية.

3. بارامترات عملية البثق:

يتطلب بثق ABS تحكمًا صارمًا في درجة الحرارة والسرعة وتدفق المواد:

① تحضير المواد: قم بتجفيف ABS مسبقًا حتى ≤0.13% من محتوى الرطوبة لتجنب العيوب السطحية مثل الفقاعات أو الخطوط الفضية.

② التحكم في درجة الحرارة: الحفاظ على درجة حرارة البرميل بين 220-250 درجة مئوية لضمان التدفق المناسب للذوبان دون تدهور.

③ سرعة البثق: تحسين السرعة لتحقيق التوازن بين كفاءة الإنتاج وجودة السطح. قد تتسبب السرعات العالية في حدوث اختلالات في التدفق، بينما قد تتسبب السرعات البطيئة في حدوث توقف المواد.

4. تصميم القوالب وأنظمة التبريد:

يعد القالب وعملية التبريد أمرًا بالغ الأهمية لتحقيق دقة الأبعاد:

① هندسة القالب: تصميم القوالب لتتناسب مع المقطع العرضي للقالب مع مراعاة انكماش المواد أثناء التبريد. قد تتطلب القوالب المعقدة تصميمات مجزأة أو وحدات.

② قنوات تبريد: التبريد المنتظم يمنع الاعوجاج ويضمن نعومة السطح. يشيع استخدام القوالب المبردة بالماء أو السكاكين الهوائية.

5. التصنيع والتشطيب بعد البثق:

تعمل العمليات الثانوية على تحسين الوظائف والجماليات:

① القطع والحفر: يضمن القطع الدقيق استيفاء المقاطع الجانبية لتفاوتات الطول. يمكن للتشغيل الآلي باستخدام الحاسب الآلي إضافة ثقوب أو شقوق للتجميع.

② معالجة السطح: يقبل ABS الطلاء، أو التلميع، أو التركيب للتطبيقات مثل الإلكترونيات الاستهلاكية أو اللافتات.

③ اختبار الجودة: التحقق من صحة الملامح لمقاومة الصدمات وثبات الأبعاد والتوافق الكيميائي.

6. الاستدامة وفعالية التكلفة:

① قابلية إعادة التدوير: ABS قابل لإعادة التدوير بالكامل، ودمج المحتوى المعاد تدويره يقلل من تكاليف المواد.

② الحد من النفايات: تحسين التصاميم لتقليل النفايات. تعمل أنظمة التبريد ذات الحلقة المغلقة وأجهزة البثق الموفرة للطاقة على تقليل الأثر البيئي.

ما هو الأثر البيئي لملفات تعريف ABS؟

يُستخدم الأكريلونيتريل-بوتادين-ستايرين (ABS)، باعتباره بلاستيكًا هندسيًا، على نطاق واسع في عمليات البثق لتصنيع الأنابيب والمقاطع الجانبية والحاويات الإلكترونية وغيرها من المنتجات نظرًا لخصائصه الشاملة الممتازة. تؤثر مقاومته البيئية بشكل مباشر على موثوقية تطبيقاته. فيما يلي تحليل مفصل لأداء مقاطع ABS المبثوقة في ظل الظروف البيئية المختلفة، مع مراعاة خصائص عمليات بثق البلاستيك.

1. مقاومة درجات الحرارة:

ترتبط مقاومة درجات الحرارة لمقاطع ABS المبثوقة ارتباطًا وثيقًا بتكوينها وتقنية معالجتها:

① ABS القياسي: يمكن استخدامه بثبات في نطاق من -40 درجة مئوية إلى 80 درجة مئوية، مع الحفاظ على الصلابة في درجات الحرارة المنخفضة (على سبيل المثال، مقاومة الصدمات لأجزاء السيارات في البيئات الباردة).

② ABS عالي المقاومة للحرارة: معدّل من خلال الإضافات أو تعديلات نسبة المونومر، مما يحقق درجة حرارة انحراف حراري تتراوح بين 93-118 درجة مئوية، وهو مناسب للاستخدامات ذات درجات الحرارة العالية (على سبيل المثال، الأجزاء القريبة من حجرات المحرك).

③ تأثير المعالجة: أثناء عملية البثق، يجب التحكم في درجة حرارة الذوبان بين 210-240 درجة مئوية لضمان تدفق المواد بشكل موحد ومنع التدهور الحراري، مما يحسن الاستقرار الحراري للمنتج النهائي.

2. مقاومة المواد الكيميائية والتآكل:

يتميز ABS بمقاومة معتدلة للمواد الكيميائية الشائعة، ولكن يجب اختيار التعديلات بناءً على استخدامات محددة:

① مقاوم لـ: الأحماض الضعيفة، والقلويات، والزيوت، والكحول، مما يجعلها مناسبة لأغطية الأجهزة المنزلية وأنظمة الأنابيب (مثل أنابيب الصرف).

② حساسة ل: يمكن للأحماض القوية (مثل حمض الكبريتيك المركز) والمذيبات القوية (مثل الأسيتون) أن تتسبب في تآكل أسطح ABS، مما يتطلب بثقًا مشتركًا أو طلاءات لتعزيز الحماية.

③ تحسين عملية البثق: يمكن أن تدمج تقنية البثق المشترك متعدد الطبقات مواد أخرى (مثل طبقات الحاجز) لتعزيز مقاومة التآكل، كما هو واضح في ملفات تعريف الأجهزة الطبية المقاومة للمطهرات.

3. مقاومة للأشعة فوق البنفسجية والطقس:

تتميز مادة ABS بمقاومة ضعيفة نسبيًا للعوامل الجوية وقد يصفرّ لونها وتصبح هشة مع التعرض الخارجي لفترات طويلة، ولكن يمكن أن تخفف تحسينات العملية من هذه التأثيرات:

① حلول التعديل: يمكن أن تؤدي إضافة مثبتات الأشعة فوق البنفسجية أو البثق المشترك مع مواد مقاومة للعوامل الجوية (مثل ASA) إلى إطالة العمر الافتراضي الخارجي (على سبيل المثال، الزخارف الخارجية للمباني).

② المعالجات السطحية: عمليات ما بعد البثق مثل الطلاء الكهربائي، أو الرش، أو الطلاء الغشائي لتعزيز مقاومة الأشعة فوق البنفسجية مع تحسين المظهر الجمالي.

4. الإجهاد الميكانيكي ومقاومة الصدمات:

يوفر مكون البيوتادين في ABS مقاومة عالية للصدمات، مما يجعله مثالياً لتطبيقات الأحمال الديناميكية:

① صلابة في درجات الحرارة المنخفضة: يحافظ على الصلابة عند درجة حرارة -40 درجة مئوية، وهو مناسب لإطارات المعدات المبردة أو مصدات السيارات.

② مزايا عملية البثق: من خلال تحسين تصميم القوالب ومعدلات التبريد، يمكن تحسين الهيكل الداخلي للمقاطع الجانبية مما يعزز من قوة التأثير (مثل مقابض الأدوات والمعدات الرياضية).

5. الرطوبة والأداء الكهربائي:

يتميز ABS بمعدل امتصاص منخفض للرطوبة (حوالي 0.2-0.41 تيرابايت ثلاثي الفوسفات) وخصائص عزل ممتازة، مما يجعله مناسبًا للتطبيقات الإلكترونية في البيئات الرطبة:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② السلامة الكهربائية: يُستخدم على نطاق واسع في العبوات الكهربائية وصناديق التوصيلات، مما يحافظ على أداء عزل مستقر حتى في الظروف الرطبة.

6. عوامل عملية البثق الرئيسية التي تؤثر على الأداء:

لا تعتمد المقاومة البيئية لمقاطع ABS على المادة نفسها فحسب، بل تعتمد أيضًا على معايير عملية البثق الحرجة:

① التحكم في درجة الحرارة: قد يؤدي الإفراط في درجة حرارة الذوبان المفرطة إلى تدهور المواد، بينما تؤثر درجة الحرارة غير الكافية على قابلية التدفق. يوازن التحكم الدقيق بين الخواص الميكانيكية والتشطيب السطحي.

② تصميم القوالب: تتطلب المقاطع العرضية المعقدة (على سبيل المثال، الهياكل المجوفة) قوالب مخصصة لضمان توزيع المواد بشكل موحد وتقليل الإجهاد الداخلي.

③ معدل التبريد: يقلل التبريد السريع من التبلور، مما يعزز الصلابة، بينما يزيد التبريد البطيء من الصلابة، ويتكيف مع متطلبات الاستخدام المختلفة.

ما هي الظروف البيئية التي يمكن أن تتحملها ملفات تعريف ABS؟

ABS (أكريلونيتريل بوتادين ستايرين) هو بلاستيك حراري متعدد الاستخدامات يستخدم على نطاق واسع في عمليات البثق لإنشاء مقاطع جانبية خفيفة الوزن وصلبة للتطبيقات الصناعية والاستهلاكية. يعد فهم مرونته البيئية أمرًا بالغ الأهمية للمهندسين والمصممين والمصنعين. فيما يلي، نستعرض فيما يلي الظروف البيئية التي يمكن أن تتحملها مقاطع ABS للبثق مع التركيز على الاعتبارات الخاصة بالبثق.

1. مقاومة درجات الحرارة:

تتفوق مادة ABS في نطاقات درجات الحرارة المعتدلة ولكن لها حدود في البيئات القاسية:

- درجات الحرارة المنخفضة: تحتفظ ABS بمقاومة عالية للصدمات حتى في درجات الحرارة دون الصفر (حتى -40 درجة مئوية)، مما يجعلها مثالية لمكونات المجمدات، وأجزاء التخزين البارد، وقطع السيارات المعرضة لظروف الشتاء.

- درجات الحرارة العالية: في حين أن ABS يتمتع بثبات حراري جيد، إلا أن التعرض لفترات طويلة فوق 80-90 درجة مئوية يمكن أن يسبب تشوهًا. بالنسبة للتطبيقات ذات درجات الحرارة العالية (على سبيل المثال، المكونات السفلية للسيارات)، يوصى باستخدام مشتقات أو طلاءات ABS المقاومة للحرارة.

بصيرة البثق: أثناء عملية البثق، تتم معالجة ABS في درجات حرارة تتراوح بين 200-240 درجة مئوية، مما يضمن التدفق المنتظم واستقرار الأبعاد. يعمل التلدين بعد البثق (على سبيل المثال، التبريد المتحكم فيه) على تعزيز التبلور والأداء الحراري.

2. مقاومة المواد الكيميائية:

توفر ABS مقاومة متوازنة للمواد الكيميائية الشائعة ولكنها تعاني من بعض المذيبات:

- مقاوم ل: الزيوت والشحوم والأحماض المخففة والقلويات. وهذا يجعلها مناسبة لأنابيب السباكة ومعدات المختبرات وخزانات سوائل السيارات.

- معرضة لـ: الأحماض المركزة (مثل حمض النيتريك)، والهيدروكربونات العطرية (مثل الزيلين)، والمذيبات المهلجنة (مثل الأسيتون)، والتي يمكن أن تؤدي إلى تحلل مصفوفة البوليمر.

ميزة البثق: يمكن أن يؤدي البثق المشترك مع طبقات مقاومة كيميائيًا (على سبيل المثال، بولي كلوريد الفينيل أو البوليمرات الفلورية) إلى توسيع نطاق تطبيق ABS في البيئات القاسية مثل مصانع المعالجة الكيميائية.

3. مقاومة للأشعة فوق البنفسجية والطقس:

يتميز ABS بمقاومة ضعيفة للأشعة فوق البنفسجية، مما يؤدي إلى تغير اللون والتقصف عند التعرض لأشعة الشمس لفترات طويلة. ومع ذلك، يمكن للتعديلات أن تخفف من ذلك:

- المواد المضافة: تعمل مثبتات الأشعة فوق البنفسجية أو أصباغ الكربون الأسود على تحسين المتانة الخارجية.

- طبقات التغطية: يعمل البثق المشترك لبوليمرات ABS مع البوليمرات المقاومة للعوامل الجوية مثل ASA (أكريلونيتريل ستايرين أكريليت) على تعزيز مرونة الأشعة فوق البنفسجية للوحات الخارجية والزخارف البحرية وأثاث الحدائق.

ملاحظة البثق: تُعد مقاطع ABS غير المعدلة هي الأنسب للاستخدامات الداخلية (مثل الأجهزة والمعدات المكتبية) أو الاستخدام الخارجي قصير الأجل مع الطلاءات الواقية.

4. الرطوبة والرطوبة:

ABS غير مسترطب بطبيعته، مما يعني أنه لا يمتص الرطوبة. تضمن هذه الخاصية ثبات الأبعاد في البيئات الرطبة، مثل وحدات التبريد والحمامات والتصاميم الداخلية البحرية.

نصيحة البثق: في حين أن ABS يقاوم امتصاص الماء، يوصى باستخدام معالجات ما بعد البثق (مثل وصلات الإغلاق) للعزل المائي في التطبيقات المغمورة مثل أنظمة الصرف.

5. الإجهاد الميكانيكي والتأثير الميكانيكي:

إن متانة وصلابة ABS تجعلها مثالية للبيئات عالية الضغط:

- مقاومة الصدمات: أداء جيد في سيناريوهات الأحمال الديناميكية، مثل أغطية الأدوات الكهربائية، والواقيات الواقية والمعدات الرياضية.

- مقاومة الإجهاد: مناسب لتطبيقات الإجهاد المتكرر (مثل مكونات الناقل) نظرًا لمرونته.

تصميم البثق: تعمل المقاطع الجانبية المجوفة (مثل الأنابيب والقنوات على شكل حرف C) على تحسين نسب القوة إلى الوزن، بينما يمكن للطبقات المقذوفة المشتركة أن تعزز نقاط الضغط الحرجة.

6. مخاطر اللهب والكهرباء:

مادة ABS القياسية قابلة للاشتعال وتنبعث منها أبخرة سامة عند احتراقها. ومع ذلك:

- درجات مقاومة للهب: تفي تركيبات ABS المتخصصة بمعايير UL94 V-0 للحاويات الكهربائية والتركيبات الداخلية للسيارات.

- العزل الكهربائي: تلائم قوة ABS العازلة العازلة قنوات الكابلات والأغلفة الإلكترونية، شريطة أن تظل درجات الحرارة ضمن الحدود الآمنة.

الأسئلة الشائعة للعميل

البدء مع أبلاستيك

هل لديك أسئلة؟ لدينا إجابات.

نحن متخصصون في البثق والتشكيل بالتفريغ والتشكيل بالنفخ وصناعة القوالب الدقيقة، ونقدم حلولاً مخصصة لتلبية احتياجاتك التصنيعية المتنوعة.

نحن نعمل مع مختلف الصناعات، بما في ذلك السيارات والإلكترونيات والسلع الاستهلاكية والتعبئة والتغليف، مع التركيز على الشراكات بين الشركات وتقديم الحلول في مجالات البثق والتشكيل الحراري والقولبة بالنفخ وصناعة القوالب الدقيقة.

نعم، نحن نصمم حلولنا لتناسب متطلباتك الفريدة.

تواصل معنا

لا تتردد في مراسلتنا عبر البريد الإلكتروني أو ملء النموذج أدناه للحصول على عرض أسعار.

البريد الإلكتروني: uplastech@gmail.com