ابتكارات تشكيل الألواح المزدوجة | ابلاستيك

اكتشف تقنية Uplastech المتقدمة لتشكيل الصفائح المزدوجة لتصنيع البلاستيك بكفاءة وجودة عالية. اكتشف حلولنا اليوم!

مصادر الدليل الكامل لتشكيل الألواح المزدوجة

ما هو تشكيل الصفيحة المزدوجة؟ تعريف شامل

التشكيل بالصفائح المزدوجة، والمعروف أيضًا باسم التشكيل الحراري بالصفائح المزدوجة، هو عملية تصنيع بلاستيك متقدمة تقوم بتسخين وتشكيل صفحتين بلاستيكيتين منفصلتين في نفس الوقت. ثم يتم تجميع هذه الألواح معًا بدقة ودمجها في نقاط محددة، عادةً حول محيطها وفي مواقع التلامس الداخلية، بينما لا تزال في حالتها المرنة والمسخنة. ينتج عن هذا الدمج مكون واحد متكامل بهيكل مجوف أو متعدد الجدران.

الاسم الفني الكامل: التشكيل الحراري المزدوج للصفائح المزدوجةأسماء مستعارة شائعة: تشكيل الصفيحة المزدوجة، التشكيل بالحرارة المزدوج.

1. المبادئ الأساسية:

① تدفئة صفائح مزدوجة: يتم تسخين لوحين مختلفين من اللدائن الحرارية بشكل مستقل إلى درجة حرارة التشكيل المثلى.

② التشكيل المتزامن أو المتسلسل: يتم سحب كل لوح ساخن داخل أو فوق قالب (أو أنصاف قوالب) باستخدام التفريغ أو الضغط أو مزيج من الاثنين معاً. يمكن أن يحدث هذا في وقت واحد أو في تتابع سريع.

③ محاذاة وضغط دقيقان: يتم تجميع الصفيحتين المشكلتين، بينما لا تزالان ساخنتين ومثبتتين في القالب الخاص بكل منهما، تحت ضغط كبير. ويتسبب هذا الضغط، بالإضافة إلى الحرارة المتبقية، في لحام أو اندماج مناطق التلامس بين الصفائح مما يخلق رابطة قوية ومحكمة.

④ إنشاء هيكل أجوف: تشكل المساحة بين الصفيحتين، حيث لا يتم لحامهما، الجزء الداخلي المجوف من الجزء.

2. المفاهيم الأساسية:

① اللدائن الحرارية: تُستخدم هذه العملية حصريًا للمواد البلاستيكية الحرارية التي يمكن تليينها مرارًا وتكرارًا عن طريق التسخين وتقويتها بالتبريد.

② الأدوات: تتطلب قالبين مختلفين (ذكر أو أنثى، أو مزيجًا منهما) يحددان شكل كل نصف من الجزء النهائي. إن دقة هذه الأدوات أمر بالغ الأهمية للمحاذاة والإغلاق المناسبين.

③ لحام اللحام: تُعرف المنطقة التي يتم فيها دمج الصفيحتين باسم درزة اللحام أو التماس اللحام. سلامة هذا التماس أمر بالغ الأهمية للأداء الهيكلي للجزء.

المبادئ الأساسية والمفاهيم الأساسية لتشكيل الصفائح المزدوجة

تكمن براعة تشكيل الصفيحة المزدوجة في قدرتها على إنتاج أجزاء معقدة مجوفة ذات سلامة هيكلية عالية وخصائص مختلفة محتملة على كل جانب. وهناك عدة مبادئ أساسية تحكم نجاحها:

1. توافق المواد واختيارها:

① يجب أن تكون كلتا الصفحتين متوافقة مع اللحام، وهو ما يعني عادةً أنهما من نفس المادة أو من البوليمرات المشتركة المتوافقة للغاية.

② يجب أن تتمتع المواد بقوة ذوبان جيدة ومقاومة ترهل لتحمل التسخين دون ترقق أو تمزق مفرط قبل التشكيل.

③ تشمل المواد الشائعة البولي إيثيلين عالي الكثافة (HDPE)، والبولي بروبيلين (PP)، وأكريلونيتريل بوتادين ستايرين (ABS)، والبوليسترين عالي التأثير (HIPS)، والبولي كربونات (PC)، والبولي أوليفينات اللدائن الحرارية (TPO).

2. ورقة تحكم مستقلة:

① غالبًا ما تسمح ماكينات تشكيل الألواح المزدوجة الحديثة بالتحكم المستقل في درجة الحرارة لكل لوح. وهذا أمر بالغ الأهمية في حالة استخدام صفائح بسماكات أو ألوان مختلفة أو حتى تركيبات مواد مختلفة قليلاً (على الرغم من صعوبة ذلك).

② يضمن هذا التحكم وصول كلتا الصفحتين إلى درجات حرارة التشكيل المثالية في وقت واحد.

3. تطبيق الضغط والفراغ:

① يتم استخدام التفريغ عادةً لسحب الصفائح المسخنة إلى تجاويف القالب، مما يضمن تحديدًا جيدًا.

② يمكن تطبيق ضغط الهواء بين الصفائح (ما قبل النفخ) أو خلف الصفائح (التشكيل بالضغط) للمساعدة في توزيع المواد وتحقيق تفاصيل أكثر وضوحًا.

③ تُعد مرحلة الضغط (الكبس) النهائية أمرًا بالغ الأهمية لتحقيق لحام قوي.

4. تصميم الأدوات والهندسة:

① يجب أن تكون الأدوات قوية لتحمل قوى التشكيل والضغط.

② آليات المحاذاة الدقيقة ضرورية لضمان التقاء النصفين بشكل صحيح.

③ التهوية ضرورية لإخلاء الهواء المحبوس بين الصفيحة والقالب.

④ تساعد قنوات التبريد داخل القوالب على تصلب الجزء وتقليل زمن الدورة.

⑤ تحدد مناطق الإغلاق أو مناطق الضغط في الأدوات خطوط اللحام ويجب أن تكون مصممة لتحقيق التدفق الأمثل للمواد والاندماج.

5. تحسين وقت الدورة الزمنية:

① يشمل الوقت الإجمالي للدورة تحميل الصفيحة، والتسخين، والتشكيل، والكبس/اللحام، والتبريد، وإخراج القِطع.

② كفاءة التسخين والتبريد هي المفتاح لتقليل أزمنة الدورات.

تصنيفات وأنواع عمليات تشكيل الصفائح المزدوجة

يمكن تصنيف تشكيل الصفيحة المزدوجة بناءً على عدة عوامل، مما يوفر إمكانيات مختلفة:

1. بناءً على تكوين الماكينة:

① الماكينات المكوكية: يتم تحميل الصفائح وتسخينها في محطة فرن ثم "نقلها" إلى محطة التشكيل. مناسبة للإنتاج متوسط الحجم والقطع الكبيرة.

② الماكينات الدوارة (الدوارة): تتميز بمحطات متعددة (على سبيل المثال، التحميل والتسخين والتشكيل والتبريد/التفريغ) مرتبة في قرص دائري دائري. أثناء دوران القرص الدائري، تتقدم الصفائح خلال كل مرحلة. مثالية لإنتاج كميات أكبر وتحسين الكفاءة.

③ الماكينات المدمجة: يتم تغذية الصفائح من البكرات أو الأكوام المقطوعة مسبقًا، وتتحرك خطيًا خلال مراحل التسخين والتشكيل والتشذيب. مناسبة لإنتاج كميات كبيرة جدًا من الأجزاء الأصغر حجمًا.

2. استناداً إلى ضغط التشكيل:

① تشكيل الصفائح المزدوجة بالتفريغ: تعتمد في المقام الأول على التفريغ لسحب الصفائح في القوالب. أبسط، ولكن قد يكون لها قيود على التفاصيل وعمق السحب.

② تشكيل الألواح المزدوجة الضغط: يستخدم ضغط الهواء بالإضافة إلى التفريغ الهوائي أو بدلاً منه لإجبار الألواح على القوالب. تتيح الحصول على تفاصيل أكثر دقة وأسطح ذات زخارف بارزة وتشكيل أشكال أكثر تعقيداً.

③ أداة مطابقة لتشكيل الصفيحة المزدوجة: في حين أن جميع عمليات تشكيل الصفيحة المزدوجة تتضمن أدوات متطابقة للضغط، يمكن أن يشير ذلك إلى العمليات التي يساهم فيها نصفا القالب بشكل كبير في تشكيل الملامح الداخلية والخارجية المعقدة من خلال تفاعلات دقيقة بين التجويف/النواة أثناء مرحلة التشكيل نفسها، وليس فقط الكبس/اللحام.

3. بناءً على تعقيد الجزء وميزاته:

① الأجزاء المجوفة الأساسية: هياكل بسيطة محكمة الإغلاق مثل الخزانات أو العوامات.

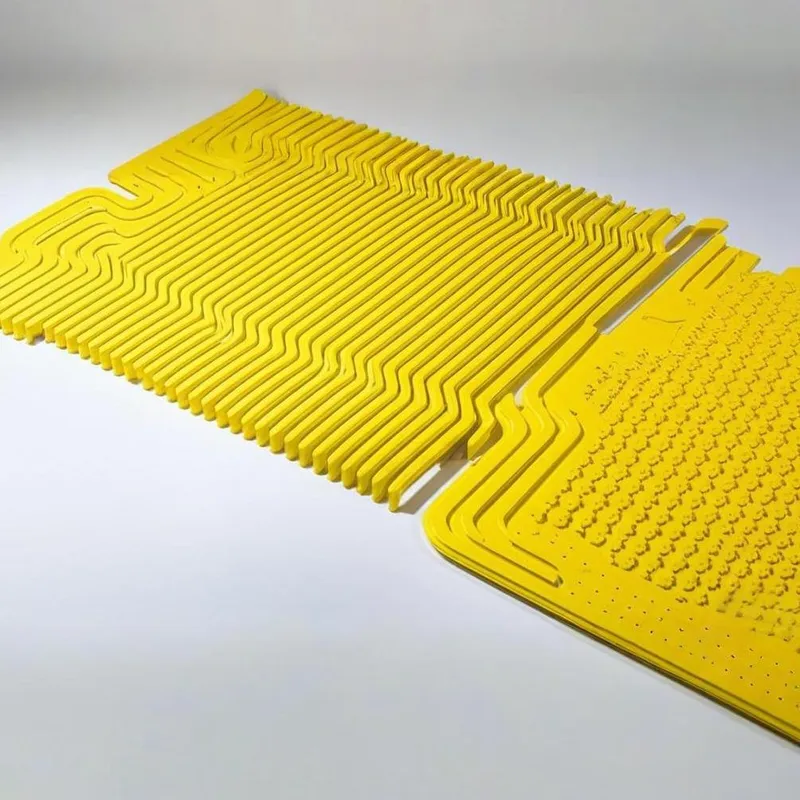

② الأجزاء ذات التعزيز الداخلي: من خلال تصميم نقاط تلامس داخلية محددة، يمكن تشكيل أضلاع أو هياكل تقوية داخل التجويف المجوف.

③ الأجزاء ذات المكونات المغلفة: يمكن وضع عناصر مثل الرغوة للعزل، أو التعزيزات المعدنية، أو أجهزة التثبيت بين الألواح قبل لحامها معًا.

④ الأجزاء متعددة المواد (صعبة): على الرغم من استخدام نفس المادة عادة، فمن الممكن نظريًا تشكيل أجزاء بمواد مختلفة لكل صفيحة إذا كانت متوافقة مع اللحام. وهذا أمر معقد وأقل شيوعًا.

تطبيقات متنوعة: أين يتم استخدام تشكيل الصفائح المزدوجة؟

إن تعدد استخدامات تشكيل الصفائح المزدوجة يسمح لها بخدمة العديد من الصناعات:

① السيارات: مجاري الهواء، وفتحات الهواء، وخزانات السوائل (سائل التبريد، سائل الغسالة)، ومكونات الزينة الداخلية، وأرضيات التحميل، وظهور المقاعد، والدروع السفلية، وبطانات سرير الشاحنة.

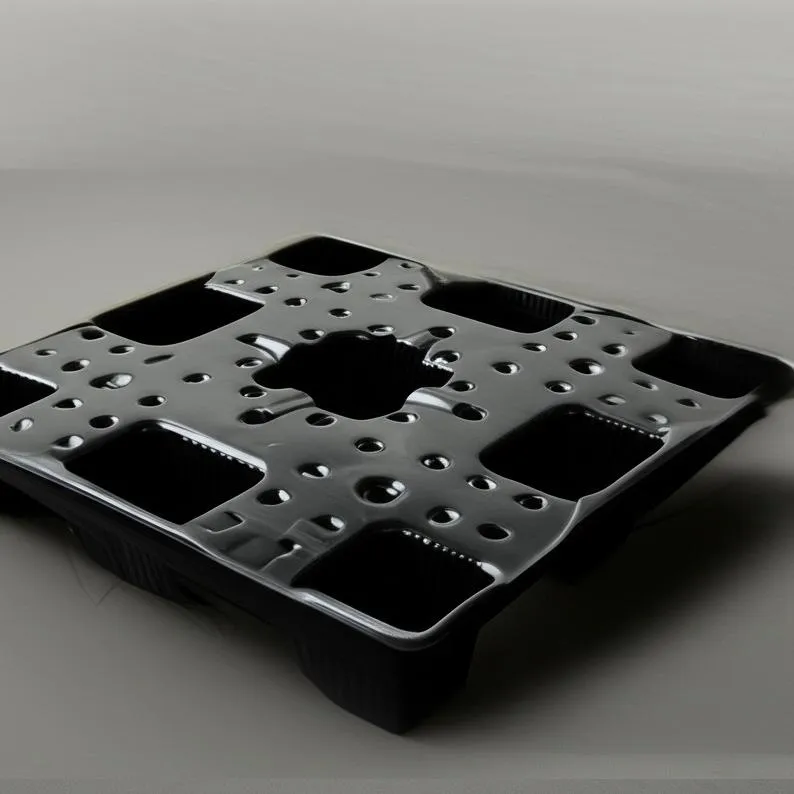

② المناولة الصناعية ومناولة المواد: المنصات، وحاويات الشحن، وحاويات الشحن، وصواني التفريغ، وأغلفة الماكينات، وحاويات المعدات، وخزانات المواد الكيميائية، والمزالق، والقواديس.

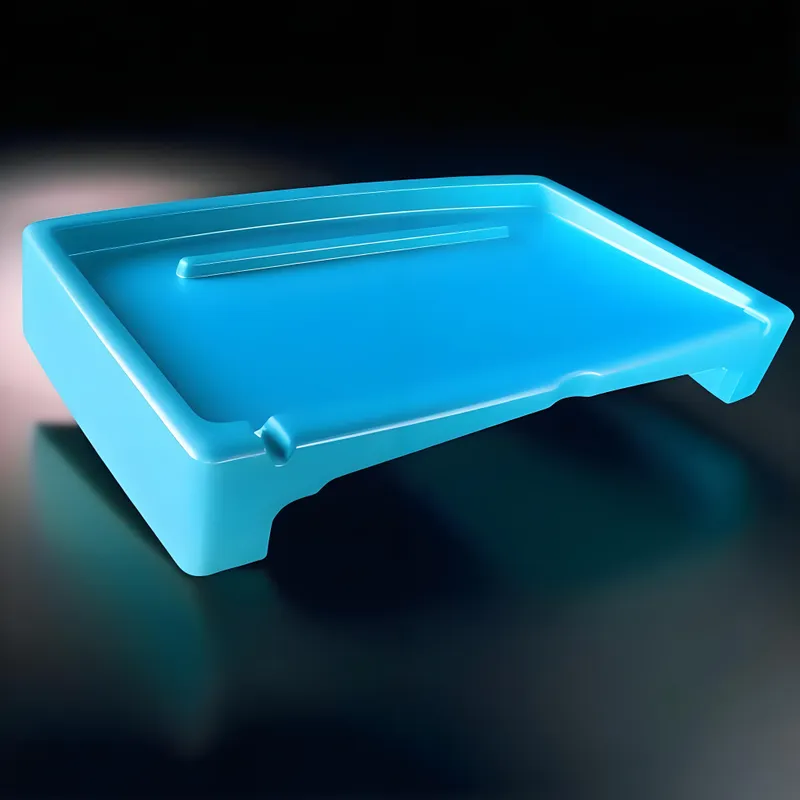

③ الطب: حاويات المعدات الطبية، والصواني، وأغلفة آلات التشخيص، ومكونات المساعدة على الحركة.

④ السلع الترفيهية والاستهلاكية: هياكل قوارب الكاياك، وأغطية المبردات، وحاملات بضائع المركبات، ومعدات الملاعب، ومكونات الأثاث (مثل أغطية الكراسي)، والزلاجات.

⑤ البناء والتشييد: الأشكال الخرسانية، ومكونات التهوية، ومنتجات الصرف، ووحدات الصرف الصحي المحمولة.

⑥ الفضاء الجوي: مجاري الهواء، والمكونات الداخلية، وحاويات الشحن (حيث يكون الوزن الخفيف والقوة أمرًا بالغ الأهمية).

تشكيل الصفائح المزدوجة أثناء العمل (التركيز على التصنيع)

1. مجاري هواء السيارات:

غالباً ما تكون أنابيب التدفئة والتهوية وتكييف الهواء في المركبات عبارة عن أشكال معقدة مجوفة مصممة لتوجيه الهواء بكفاءة. يسمح التشكيل بالصفائح المزدوجة بأسطح داخلية ملساء لتدفق الهواء ودمج نقاط التثبيت، وكل ذلك في مكون خفيف الوزن. وغالباً ما يكون ذلك أكثر فعالية من حيث التكلفة من التشكيل بالنفخ للأحجام المعتدلة.

2. منصات نقالة للخدمة الشاقة:

يمكن تصميم المنصات البلاستيكية المصنّعة عن طريق التشكيل بالصفائح المزدوجة بأضلاع تقوية داخلية، مما يجعلها قوية ومتينة ومقاومة للصدمات والمواد الكيميائية بشكل استثنائي. وهي توفر بديلاً صحياً وطويل الأمد للمنصات الخشبية.

3. حاويات المعدات الصناعية:

تستفيد العلب الخاصة بالمضخات أو المولدات أو الأنظمة الإلكترونية من الهيكل القوي مزدوج الجدران. يمكن أن يؤدي تشكيل الألواح المزدوجة إلى إنشاء حاويات مبهجة من الناحية الجمالية ومقاومة للصدمات مع ميزات مصبوبة مثل المقابض أو فتحات التهوية. تكاليف الأدوات أقل بكثير من التشكيل بالحقن لمثل هذه الأجزاء الكبيرة.

4. هياكل قوارب الكاياك:

تستخدم العديد من قوارب الكاياك الحديثة البولي إثيلين عالي الكثافة المشكل من صفائح مزدوجة. تخلق هذه العملية هيكلًا مقاومًا للطفو والصدمات وغير ملحوم (باستثناء خط اللحام المركزي، وهو قوي جدًا). كما أن القدرة على الحصول على ألوان مختلفة على السطح والبدن (إذا تم تحميل الألواح وفقاً لذلك قبل التشكيل) تعد ميزة أيضاً.

تشكيل الصفائح المزدوجة مقابل العمليات البديلة: نظرة عامة مقارنة

| الميزة | تشكيل الصفيحة المزدوجة | التشكيل الحراري للورقة الواحدة | القولبة بالنفخ | القوالب الدورانية | القولبة بالحقن |

|---|---|---|---|---|---|

| الأجزاء المجوفة | نعم (القوام الأساسي) | لا (أجزاء مفتوحة الوجه) | نعم (ممتاز للتجويف) | نعم (ممتاز للتجويف) | ممكن (مساعدة الغاز، وما إلى ذلك)، ولكنه معقد |

| تكلفة الأدوات | معتدل | منخفضة | متوسط إلى مرتفع | منخفضة إلى متوسطة | عالية جداً |

| تكلفة جزء القطعة | معتدل | منخفضة | معتدل (يمكن أن يكون منخفضًا عند ارتفاع الحجم) | متوسطة إلى عالية (دورات طويلة) | منخفضة (في حجم منخفض جدًا) |

| وقت الدورة | معتدل | سريع | سريع (لنفخ البثق) | بطيء جداً | سريع جداً |

| القوة | من جيد إلى ممتاز | مقبول إلى جيد | من جيد إلى ممتاز | ممتاز (جدران موحدة) | ممتاز |

| تفاصيل التصميم | جيد | مقبول إلى جيد | عادل (خارجي فقط واضح المعالم) | معتدل (تفاصيل أقل حدة) | ممتاز |

| سُمك الجدار | متغير، بعض التحكم | متغير (ترقق عند السحب) | متغير (يمكن التحكم فيه إلى حد ما) | موحد جداً | تحكم ممتاز |

| المواد | اللدائن الحرارية | اللدائن الحرارية | اللدائن الحرارية (خاصةً البولي إيثيلين والبولي بروبيلين والبولي إيثيلين تيريفثاليت) | اللدائن الحرارية (خاصة البولي إيثيلين)، وبعض اللدائن الحرارية | مجموعة واسعة من اللدائن الحرارية، واللدائن الحرارية |

| الحجم المثالي | منخفض إلى متوسط (من المئات إلى الآلاف) | منخفض إلى مرتفع | متوسطة إلى عالية جداً | منخفضة إلى متوسطة | مرتفع جداً (عشرات الآلاف إلى الملايين) |

| حجم الجزء | صغير إلى كبير جداً | صغير إلى كبير | صغير إلى كبير | صغير إلى كبير جداً | صغيرة إلى كبيرة (الكبيرة جداً باهظة الثمن) |

ملاحظة على منتجات السيليكون: لا يتم استخدام التشكيل بالصفائح المزدوجة عادةً لمنتجات السيليكون. فالسيليكونات عبارة عن لدائن مرنة بالحرارة (أو مطاط السيليكون السائل - LSR)، مما يتطلب طرق معالجة مختلفة مثل التشكيل بالضغط أو التشكيل بالنقل أو التشكيل بالحقن السائل. جانب "التشكيل الحراري" خاص بالبلاستيك الحراري الذي يلين عند التسخين وإعادة التصلب.

حلول الأجزاء البلاستيكية المجوفة عالية القوة المخصصة

اكتشف كيف يجلب تشكيل الألواح المزدوجة الابتكار لمنتجاتك. نحن نقدم قطعًا بلاستيكية مجوفة عالية القوة وخفيفة الوزن ومصممة بمرونة لصناعة السيارات والمعدات الطبية والصناعية وغيرها.

مصادر الدليل الكامل لتشكيل الألواح المزدوجة

- موازنة الخيارات: مزايا تشكيل الصفائح المزدوجة

- فهم القيود: عيوب تشكيل الصفيحة المزدوجة

- الخصائص الرئيسية وخصائص المواد في تشكيل الصفائح المزدوجة

- عملية تشكيل الصفيحة المزدوجة: تفصيل خطوة بخطوة

- البارامترات الحرجة والعوامل المؤثرة في تشكيل الصفائح المزدوجة

- اعتبارات التصميم الأساسية للتشكيل الناجح للصفائح المزدوجة

موازنة الخيارات: مزايا تشكيل الصفائح المزدوجة

يوفر تشكيل الصفائح المزدوجة العديد من المزايا المقنعة مقارنةً بعمليات تصنيع البلاستيك الأخرى:

1. هياكل مجوفة مزدوجة الجدران: الميزة الأساسية التي تتيح الحصول على أجزاء خفيفة الوزن وقوية في الوقت نفسه.

2. نسبة قوة إلى وزن عالية: مثالية للتطبيقات التي تتطلب سلامة هيكلية دون كتلة زائدة.

3. انخفاض تكاليف الأدوات (مقارنة بالقولبة بالحقن/القولبة المنخفضة): تُصنع الأدوات عادةً من الألومنيوم، وهو أقل تكلفة وأسرع في الإنتاج من القوالب الفولاذية المطلوبة لقولبة الحقن أو معظم قوالب النفخ، خاصةً بالنسبة للأجزاء الكبيرة. وهذا يجعلها اقتصادية لأحجام الإنتاج المنخفضة إلى المتوسطة.

4. مرونة التصميم:

- القدرة على تشكيل أشكال هندسية معقدة وسماكات جدران متفاوتة في مناطق مختلفة.

- يمكن استخدام ألوان أو مواد مختلفة لكل ورقة (إذا كانت متوافقة).

- يمكن تطبيق أنسجة مختلفة على كل جانب من جوانب الجزء.

- يمكن دمج الميزات الداخلية مثل الأضلاع والرؤوس.

5. القدرة على التغليف: يمكن وضع التعزيزات (معدن، خشب)، أو العزل (رغوة)، أو مكونات أخرى بين الألواح قبل اللحام.

6. مظهر سلس (إلى حد كبير): تتمتع الأجزاء بمظهر نظيف مع خط لحام واحد متحكم فيه جيدًا.

7. مقاومة جيدة للصدمات: يمكن لهيكل الجدار المزدوج امتصاص طاقة الصدمات بفعالية.

8. قدرة الأجزاء الكبيرة: هذه العملية مناسبة تمامًا لإنتاج أجزاء كبيرة جدًا قد تكون باهظة التكلفة أو صعبة تقنيًا في عملية القولبة بالحقن.

فهم القيود: عيوب تشكيل الصفيحة المزدوجة

على الرغم من فوائدها، فإن تشكيل الصفيحة المزدوجة له قيود أيضًا:

① تكلفة أعلى للقطعة (مقارنةً بالتشكيل الحراري للصفائح المفردة): يستخدم ضعف المواد وينطوي على عملية أكثر تعقيداً.

② أزمنة دورات أبطأ (مقارنةً بالقولبة بالحقن): تستغرق عملية التسخين وتشكيل اللوحين والكبس والتبريد وقتًا أطول، مما يجعلها أقل ملاءمة لعمليات الإنتاج بكميات كبيرة للغاية حيث تتفوق عملية التشكيل بالحقن.

③ القيود المادية: تقتصر في المقام الأول على اللدائن الحرارية. قد لا تتمتع بعض المواد بقوة ذوبان كافية للسحب العميق أو الأشكال الهندسية المعقدة.

④ قيود التصميم:

- قد يكون من الصعب تحقيق الزوايا الداخلية الحادة دون تخفيفها.

- يعد الحفاظ على سمك جدار موحد تمامًا في جميع الأشكال الهندسية المعقدة أمرًا صعبًا.

- تُعد شفة اللحام (الضغطة) ميزة ضرورية ويجب استيعابها في التصميم (وغالبًا ما يتم قصها).

⑤ سلامة اللحام أمر بالغ الأهمية: تعتمد قوة الجزء اعتمادًا كبيرًا على جودة اللحام بين الصفيحتين. التحكم في العملية أمر بالغ الأهمية.

⑥ العمليات الثانوية المطلوبة غالبًا: يكون تقليم شفة اللحام ضروريًا دائمًا تقريبًا. وقد تكون هناك حاجة أيضاً إلى عمليات أخرى مثل الحفر أو التجميع.

الخصائص الرئيسية وخصائص المواد في تشكيل الصفائح المزدوجة

يرتبط نجاح الجزء المشكّل من الصفيحة المزدوجة ارتباطًا جوهريًا بخصائص المادة المختارة والخصائص التي تضفيها العملية نفسها.

1. تم تحقيق خصائص الجزء الرئيسي:

① الصلابة الهيكلية: ويوفر تأثير العارضة I التي أنشأها الجدارين والفضاء الهوائي المغلق صلابة ممتازة.

② أختام مانعة لتسرب الماء/مُحكمة الإغلاق: تعمل اللحامات المنفذة بشكل صحيح على إنشاء مكونات محكمة الإغلاق، وهي ضرورية للخزانات والحاويات.

③ العزل الحراري والصوتي: توفر الفجوة الهوائية بين الألواح عزلًا طبيعيًا. ويمكن تعزيز ذلك عن طريق تغليف الرغوة.

④ الخيارات الجمالية: القدرة على استخدام صفائح ملونة مسبقًا، أو تطبيق مواد مختلفة على كل نصف قالب، أو حتى استخدام صفائح ذات تشطيبات مختلفة (على سبيل المثال، شديدة اللمعان على جانب واحد وغير لامعة على الجانب الآخر).

⑤ الميزات الداخلية: يمكن تصميم التضليع الداخلي المعقد أو نقاط التقبيل الداخلية (حيث تتلامس الصفيحتان وتلتحمان داخليًا) لتعزيز القوة أو إنشاء حجرات منفصلة.

2. خواص المواد الحرجة لتشكيل الصفائح المزدوجة:

① قوة الذوبان: قدرة اللوح البلاستيكي المسخن على مقاومة الترهل أو التمزق تحت وزنه قبل التشكيل وأثناءه. حاسمة للأجزاء الكبيرة أو السحوبات العميقة.

② قابلية السحب/التشكيل: المدى الذي يمكن فيه تمديد المادة وتشكيلها دون ترقق مفرط أو تمزق أو عيوب أخرى.

③ قوة التأثير: وهي مهمة بشكل خاص لمواد مثل HDPE وTPO والكمبيوتر الشخصي المستخدمة في التطبيقات التي تتطلب المتانة (مثل المنصات ومكونات السيارات).

④ قابلية اللحام: يجب أن تندمج المادة بسهولة مع نفسها تحت الحرارة والضغط لإنشاء رابطة قوية ودائمة.

⑤ الاستقرار الحراري: مقاومة التحلل عند درجات حرارة التشكيل.

⑥ مقاومة الترهل: أمر بالغ الأهمية أثناء مرحلة التسخين لمنع الصفيحة من التدلي بشكل مفرط وملامسة عناصر التسخين أو أن تصبح رقيقة للغاية.

⑦ معامل التمدد الحراري: تؤثر على الانكماش والالتواء المحتمل أثناء تبريد الجزء. خصائص المواد المتسقة هي المفتاح.

⑧ مقاومة المواد الكيميائية: مهم للخزانات، أو الحاويات، أو الأجزاء المعرضة للسوائل أو البيئات المختلفة.

⑨ ثبات الأشعة فوق البنفسجية: بالنسبة للاستخدامات الخارجية، غالبًا ما تتطلب المواد مثبطات للأشعة فوق البنفسجية لمنع التدهور.

عملية تشكيل الصفيحة المزدوجة: تفصيل خطوة بخطوة

يعد فهم الخطوات المتسلسلة لعملية تشكيل الصفيحة المزدوجة أمرًا حيويًا لتقدير تعقيداتها ونقاط التحكم فيها:

1. تحميل الورق:

- يتم تثبيت لوحين منفصلين من البلاستيك الحراري في إطارات أو حاملات فردية. يمكن قطع الصفائح مسبقًا أو تلقيمها من لفات للأجزاء الأصغر حجمًا.

- التثبيت المناسب ضروري لمنع الانزلاق وضمان الشد المتساوي أثناء التسخين والتشكيل.

2. التدفئة:

- يتم نقل كلتا الصفائح إلى محطة الفرن (أو يتم تسخينها في مكانها في بعض الماكينات).

- يتم التسخين عادةً باستخدام سخانات مشعة (مثل السيراميك أو الكوارتز أو الهالوجين).

- التحكم الدقيق في درجة الحرارة أمر بالغ الأهمية. يجب أن تصل الصفائح إلى درجة حرارة التشكيل المحددة والموحدة. يمكن أن يتسبب التسخين الزائد في حدوث تدهور أو ترهل مفرط؛ ويؤدي التسخين الناقص إلى سوء التشكيل وضعف اللحامات.

- في كثير من الأحيان، تراقب مقاييس البيرومتر بالأشعة تحت الحمراء (IR) غير المتصلة درجة حرارة الصفيحة. يمكن استخدام تسخين المنطقة لتسخين مناطق من الصفيحة بشكل انتقائي أكثر أو أقل، مما يساعد على توزيع المواد.

3- (اختياري) ما قبل التمدد/ما قبل الانخفاض:

- ولتحسين توزيع المواد للأجزاء العميقة أو المعقدة، يمكن إدخال ضغط هواء خفيف (ما قبل النفخ) بين الصفيحة والقالب لتحويل الصفيحة إلى أعلى، أو يمكن استخدام مساعد سدادة (مكبس ميكانيكي) لتمديد المادة مسبقًا في تجاويف أعمق. وهذا يساعد على منع الترقق المفرط في المناطق الحرجة.

4. التشكيل:

- يتم نقل الألواح المسخنة والمرنة فوق القوالب الخاصة بكل منها (ذكر أو أنثى أو مزيج من الاثنين).

- يتم تفريغ الهواء من خلال فتحات صغيرة في القوالب، مما يسحب الصفائح لأسفل لتتوافق مع محيط القالب.

- في الوقت نفسه أو بدلاً من ذلك، يمكن تطبيق ضغط الهواء على الجانب غير القالب من الصفائح لإجبارها بإحكام على أسطح القالب، مما يحقق تفاصيل أفضل (التشكيل بالضغط).

5. الكبس واللحام (الانصهار):

- بينما لا تزال الصفائح المشكّلة ساخنة ومثبتة في القوالب الخاصة بها عن طريق التفريغ/الضغط، يتم جمع نصفي القالب (الصوانى) معًا تحت قوة عالية.

- يتم ضغط حواف الصفيحتين (وأي نقاط تلامس داخلية مصممة في القوالب) معًا. يؤدي مزيج من الحرارة والضغط المتبقيين إلى اندماج المواد البلاستيكية الحرارية معًا، مما يؤدي إلى إنشاء لحام دائم.

- يعد تصميم منطقة "الضغط" أو "الإغلاق" على القوالب أمرًا بالغ الأهمية هنا. يجب أن يسمح بتدفق المواد واللحام بفعالية مع فصل المواد الزائدة بشكل نظيف أو إنشاء شفة محددة.

6. التبريد:

- يتم الاحتفاظ بالجزء المشكّل والملحوم حديثًا في القوالب المغلقة تحت الضغط بينما يبرد ويتصلب.

- يتم تسريع التبريد غالبًا عن طريق تدوير الماء عبر قنوات داخل قوالب الألومنيوم.

- يعد التبريد الكافي والموحد ضروريًا للحفاظ على ثبات الأبعاد ومنع الاعوجاج. يمثل وقت التبريد جزءًا كبيرًا من الدورة الكلية.

7. إزالة القوالب/إزالة الأجزاء:

- بمجرد أن يبرد الجزء بشكل كافٍ ويتصلب، يتم فتح القوالب.

- قد تساعد قاذفات الهواء أو القواذف الميكانيكية في تحرير الجزء من القوالب.

- تقوم الروبوتات أو المشغلين بإزالة الجزء النهائي.

8. التشذيب والتشطيب:

- يجب إزالة المواد الزائدة حول شفة اللحام (تقليم الوميض أو التقليمات الضاغطة). ويتم ذلك عادةً باستخدام موجهات بنظام التحكم الرقمي باستخدام الحاسب الآلي أو القطع بالقالب أو الطرق اليدوية.

- قد يتبع ذلك عمليات ثانوية إضافية مثل حفر الثقوب وتركيب الحشوات (إذا لم تكن مغلفة) أو التجميع.

البارامترات الحرجة والعوامل المؤثرة في تشكيل الصفائح المزدوجة

يمكن أن تؤثر العديد من المعلمات على جودة واتساق الأجزاء المشكلة بالصفائح المزدوجة:

1. درجة حرارة الورقة: المعلمة الأكثر أهمية. يجب أن تكون موحدة عبر كل ورقة ومثالية للمادة المحددة.

2. وقت التسخين: ترتبط مباشرةً بدرجة حرارة الصفيحة؛ فالقصر الشديد يؤدي إلى انخفاض درجة الحرارة، والطول الشديد يؤدي إلى ارتفاع درجة الحرارة/التدلي.

3. درجة حرارة القالب: يؤثر على معدل التبريد، وصقل السطح، واحتمالية حدوث التواء. درجة حرارة القالب المتسقة هي المفتاح.

4. مستوى التفريغ والتوقيت: يؤدي عدم كفاية التفريغ إلى ضعف التحديد؛ قد يؤدي تطبيقه متأخراً جداً أو مبكراً جداً إلى حدوث مشاكل.

5. ضغط الهواء (في حالة استخدامه): المستوى والتوقيت لتشكيل الضغط أو ما قبل النفخ.

6. قوة الضغط (الحمولة): هناك حاجة إلى قوة كافية للحصول على لحام قوي دون سحق الجزء.

7. وقت الضغط/اللحام: مدة بقاء الصفائح تحت الضغط عند درجة حرارة اللحام.

8. وقت التبريد: يجب أن يكون مناسبًا للجزء لكي يتماسك ويحافظ على شكله عند إزالة القوالب.

9. خواص المواد: مؤشر التدفق الذائب، وقوة الذوبان، ومقاومة الترهل، وتحمل السماكة للصفائح الخام.

10. تصميم الأدوات: التهوية، وتصميم القرصة، وتخطيط قناة التبريد، ودقة المحاذاة.

11. الظروف المحيطة: يمكن أن تؤثر التغيرات الشديدة في درجة الحرارة أو الرطوبة في المصنع على سلوك المواد والتسخين.

اعتبارات التصميم الأساسية للتشكيل الناجح للصفائح المزدوجة

يعد تصميم الأجزاء خصيصًا لعملية تشكيل الصفيحة المزدوجة أمرًا بالغ الأهمية لقابلية التصنيع والأداء وفعالية التكلفة:

1. زوايا السحب:

زوايا السحب الكبيرة (عادةً ما تكون 3-5 درجات أو أكثر لكل جانب) ضرورية على جميع الجدران الرأسية لتسهيل تحرير القِطع من القوالب.

2. أنصاف الأقطار والشرائح:

تجنب الزوايا الحادة. استخدم أنصاف أقطار كبيرة على جميع الزوايا الداخلية والخارجية لمنع ترقق المواد وتركيزات الإجهاد والتشقق.

3. تباين سماكة الجدار:

افهم أن سمك الجدار سيختلف. المناطق الممتدة أكثر ستكون أرق. صمم لضمان استيفاء الحد الأدنى لسماكات الجدار الحرجة. ضع في اعتبارك التضليع أو التقبيل من أجل القوة إذا كان الترقق مصدر قلق.

4. تصميم شفة اللحام/القرص-المقطع:

- اترك مساحة لشفة اللحام.

- يحدد تصميم منطقة القرص في الأداة جودة اللحام وسهولة التشذيب.

- تأكد من وجود مواد كافية للحام قوي.

5. نسبة السحب:

نسبة عمق السحب إلى الفتحة. يؤدي السحب الأعمق إلى مزيد من التخفيف. اجعل نسب السحب معقولة بالنسبة للمادة المختارة. (على سبيل المثال، نسبة السحب 1:1 تعني أن العمق يساوي العرض/الطول). وتصبح نسب السحب الأعلى (على سبيل المثال، 3:1 أو 4:1) أكثر صعوبة.

6. ميزات "التقبيل" الداخلية:

وهي عبارة عن نقاط أو أضلاع حيث تتلامس الصفيحتان وتلتحمان داخلياً. فهي تزيد من الصلابة والقوة بشكل كبير. صمم موضعها وحجمها بعناية.

7. التقطيعات السفلية:

ممكن مع النوى القابلة للطي أو الكامات أو غيرها من مكونات الأدوات المتحركة القابلة للطي، ولكنها تضيف تعقيدًا وتكلفة للأدوات.

8. تشطيب السطح والملمس:

يمكن تطبيق القوام على أسطح القوالب لإضفاءها على الجزء البلاستيكي. وهذا يمكن أن يخفي العيوب الطفيفة ويحسّن من الشكل الجمالي.

9. التفاوتات المسموح بها:

عادةً ما يكون لتشكيل الصفيحة المزدوجة تفاوتات تفاوت أقل من التشكيل بالحقن. صمم مع وضع ذلك في الاعتبار. قد تكون التفاوتات المسموح بها النموذجية من ± 0.5 مم إلى ± 1.5 مم أو أكثر، اعتمادًا على حجم الجزء ومدى تعقيده.

10. اختيار المواد:

اختر المواد بناءً على متطلبات الاستخدام النهائي (القوة، المقاومة الكيميائية، التعرض لدرجة الحرارة، ثبات الأشعة فوق البنفسجية) ومدى ملاءمتها لتشكيل الصفائح المزدوجة (قوة الذوبان، قابلية السحب).

إطلاق العنان للتصميم وفعالية التكلفة للهياكل المجوفة المعقدة

استكشف إمكانيات التشكيل الحراري للصفائح المزدوجة. من خلال تشكيل صفيحتين بلاستيكيتين ودمجهما في آنٍ واحد، نقوم بإنشاء أجزاء ذات هياكل داخلية معقدة وجدران مزدوجة وتكامل عالٍ، مع تحسين تكاليف الإنتاج.

مصادر الدليل الكامل لتشكيل الألواح المزدوجة

- التصميم من أجل قابلية التصنيع: أفضل الممارسات لتشكيل الصفائح المزدوجة

- استكشاف المشكلات الشائعة في تشكيل الألواح المزدوجة وإصلاحها

- مراقبة الجودة والتفتيش في الأجزاء المشكلة بالصفائح المزدوجة

- المساعدة في اتخاذ القرار: هل تشكيل الصفائح المزدوجة مناسب لمشروعك؟

- تقنيات ومفاهيم التصنيع ذات الصلة

- الاتجاهات والابتكارات المستقبلية في تشكيل الصفائح المزدوجة

التصميم من أجل قابلية التصنيع: أفضل الممارسات لتشكيل الصفائح المزدوجة

يعد الالتزام بمبادئ التصميم من أجل قابلية التصنيع (DFM) أمرًا أساسيًا لإنتاج أجزاء الألواح المزدوجة عالية الجودة والفعالة من حيث التكلفة:

1. تبسيط الهندسة حيثما أمكن:

تزيد الأشكال المعقدة من تكلفة الأدوات وتحديات المعالجة.

2. الحفاظ على سمك الجدار الاسمي الموحد:

على الرغم من أن الاختلافات أمر لا مفر منه، ابدأ بسماكة اسمية متسقة للصفائح وميزات تصميمية تقلل من الترقق الموضعي المفرط.

3. تعظيم أنصاف الأقطار:

تعمل أنصاف الأقطار الكبيرة (3 أضعاف سُمك المادة كحد أدنى، ومن الأفضل أكثر) على تحسين تدفق المواد وتقليل الضغط ومنع التمزق.

4. دمج المسودة الملائمة:

تعتبر 3 درجات على الأقل لكل جانب نقطة بداية جيدة؛ والمزيد أفضل، خاصة بالنسبة للأسطح المزخرفة أو السحوبات العميقة.

5. تحديد مواقع اللحام بوضوح:

تأكد من وجود خطوط اللحام في المناطق التي يمكن أن تتحمل الضغط وتوفر السلامة الهيكلية. تجنب السمات الوظيفية الحرجة القريبة جدًا من خطوط اللحام.

6. تصميم عمليات التقبيل الفعالة:

- تأكد من وجود مساحة سطح كافية للحام داخلي قوي.

- تجنب التقبيل الذي يخلق جيوباً هوائية محصورة.

- ضع في اعتبارك تأثيرها على تدفق المواد من كلتا الصفحتين.

7. حساب الانكماش:

تتقلص جميع المواد البلاستيكية عند التبريد. ضع في اعتبارك معدلات الانكماش الخاصة بالمواد عند تصميم الأدوات.

8. النظر في متطلبات التشذيب:

تصميم القِطع بحيث يكون التشذيب مباشرًا ولا يضر بسلامة القِطع. ضمان سهولة الوصول إلى أدوات التشذيب.

9. التخطيط للتغليف في وقت مبكر:

إذا كانت الإدخالات أو المكونات الأخرى سيتم تغليفها، فقم بتصميم ميزات في القوالب لتحديد موقعها وتثبيتها بدقة أثناء التشكيل.

10. تحديد التفاوتات المسموح بها بشكل واقعي:

فهم قدرة العملية وعدم المبالغة في تحديد التفاوتات المسموح بها، لأن ذلك يزيد من التكاليف.

11. التواصل مع الشركة المصنعة:

يعد التعاون المبكر بين المصمم وأخصائي تشكيل الصفيحة المزدوجة أمرًا بالغ الأهمية لتحسين التصميم للعملية.

استكشاف المشكلات الشائعة في تشكيل الألواح المزدوجة وإصلاحها

| المشكلة | الأسباب المحتملة | الحلول |

|---|---|---|

| ضعف اللحام/التفتيت | عدم كفاية درجة حرارة الصفيحة، وعدم كفاية حمولة الضغط، ووقت اللحام غير الصحيح، وأسطح الصفيحة الملوثة، والمواد غير المتوافقة، وسوء تصميم الضغط. | زيادة درجة حرارة الصفيحة/القالب، وزيادة حمولة المكبس، وتحسين وقت اللحام، وتنظيف الصفائح، والتحقق من توافق المواد، وإعادة تصميم القرص. |

| التخفيف الزائد/الثقوب المفرطة | السخونة الزائدة، والزوايا الحادة في القالب، ونسبة السحب الزائدة، وسُمك المادة غير الكافي، وسوء التمدد المسبق. | قم بتقليل درجة حرارة الصفيحة، وزيادة أنصاف الأقطار، وتقليل عمق السحب، واستخدام مواد صفيحة أكثر سمكًا، وتحسين مساعد ما قبل النفخ أو السدادة. |

| التنجيد/التجسير | تفريغ غير كافٍ، هواء محبوس، تبريد سابق لأوانه للمادة قبل التشكيل الكامل، الصفيحة باردة جدًا. | زيادة التفريغ، وتحسين تهوية القالب، والتأكد من أن الصفيحة في درجة حرارة التشكيل المثلى، وتحسين دورة التسخين. |

| الالتواء/التشويه | تبريد غير متساوٍ، ووقت تبريد غير كافٍ، وإجهادات داخلية، وتصميم سيء للجزء (على سبيل المثال، مناطق مسطحة كبيرة بدون دعم). | تحسين التبريد بالقالب (التوحيد والمعدل)، وزيادة وقت التبريد، وتلدين الأجزاء (إن أمكن)، وإضافة أضلاع أو قبلات لتحسين الصلابة، وضبط درجة حرارة الصفيحة. |

| الشوائب السطحية / علامات البرد | العفن بارد جدًا، الصفيحة باردة جدًا، رطوبة في المادة، تلوث على العفن أو الصفيحة. | ارفع درجة حرارة القالب/الصفائح وجفف المواد المسترطبة مسبقًا ونظف القوالب والصفائح جيدًا. |

| جودة الجزء غير المتناسقة | التقلبات في درجة حرارة الصفيحة، وعدم اتساق المواد، والتغيرات في توقيت الدورة، والأدوات البالية. | تنفيذ ضوابط عملية أكثر صرامة، والتحقق من جودة المواد، وأتمتة الدورات حيثما أمكن، وفحص الأدوات وصيانتها بانتظام. |

| صعوبة في إزالة القوالب | عدم كفاية زوايا السحب غير الكافية، أو القواطع السفلية بدون أدوات مناسبة، أو التصاق القِطع بسبب التعبئة الزائدة أو القالب الساخن جدًا. | زيادة زوايا السحب، وإعادة تصميم القوالب السفلية أو استخدام الأدوات المناسبة، وتحسين التبريد، وتطبيق تحرير القالب إذا لزم الأمر (على الرغم من تجنبه بشكل عام). |

مراقبة الجودة والتفتيش في الأجزاء المشكلة بالصفائح المزدوجة

يتطلب الحفاظ على الجودة العالية اتباع نهج منظم للتفتيش:

1. فحص المواد الخام:

تحقق من سُمك الصفيحة ولونها ونوع المادة وعدم وجود ملوثات أو تلف.

2. الفحص الأولي:

افحص بدقة أول جزء يتم إنتاجه بعد الإعداد أو أي تغيير في العملية. افحص جميع الأبعاد الحرجة، وسلامة اللحام، وسُمك الجدار، والمظهر الشكلي.

3. فحوصات قيد التنفيذ:

راقب بانتظام:

- درجات حرارة الورقة (باستخدام البيرومترات).

- أوقات الدورات (التسخين، والتشكيل، والتبريد).

- مستويات التفريغ والضغط.

- الفحص البصري للأجزاء بحثًا عن العيوب (الطلقات القصيرة، والالتواء، والالتواء، والعيوب السطحية).

- سلامة اللحام (على سبيل المثال، اختبار تدميري لأجزاء العينة عن طريق قطع اللحامات المفتوحة، أو طرق غير تدميرية إن أمكن).

4. فحوصات الأبعاد:

استخدام الفرجار، والمقاييس، وماكينة قياس الإحداثيات (CMM) للأبعاد الحرجة على أساس أخذ العينات.

5. الاختبار الوظيفي:

عند الاقتضاء، اختبار الأجزاء للوظيفة المقصودة منها (على سبيل المثال، اختبار التسرب للخزانات، واختبار الحمولة للمنصات النقالة).

6. الفحص التجميلي:

تحقق من اتساق اللون وطلاء السطح وعدم وجود خدوش أو علامات.

7. التوثيق:

الاحتفاظ بسجلات لمعايير العملية ونتائج الفحص وأي إجراءات تصحيحية تم اتخاذها.

المساعدة في اتخاذ القرار: هل تشكيل الصفائح المزدوجة مناسب لمشروعك؟

فكّر في هذه الأسئلة للمساعدة في تحديد ما إذا كان تشكيل الصفيحة المزدوجة عملية مناسبة:

1. هل البنية المجوفة أو مزدوجة الجدران ضرورية أو مفيدة للغاية لوظيفة الجزء (على سبيل المثال، القوة، الطفو والعزل، العزل، الأنابيب)؟ (نعم يشير إلى الورقة المزدوجة)

2. ما هو حجم الإنتاج السنوي المتوقع؟ (غالبًا ما يناسب المئات إلى عشرات الآلاف. قد تكون النماذج الأولية/أساليب أخرى منخفضة جداً؛ وقد تكون عالية جداً لصالح الحقن/النفخ في قوالب النفخ).

3. ما هو حجم الجزء؟ (تتفوق الصفيحة المزدوجة في الأجزاء المتوسطة إلى الكبيرة جدًا حيث تكون أدوات الحقن بالقالب مكلفة للغاية).

4. هل تشكل تكاليف الأدوات عائقاً كبيراً؟ (عادةً ما تكون أدوات الصفيحة المزدوجة أقل من قولبة الحقن/النفخ).

5. هل هناك متطلبات لألوان أو مواد مختلفة على جوانب متقابلة من الجزء؟ (ممكن مع الملاءة المزدوجة، على الرغم من أنها قد تكون معقدة).

6. هل هناك حاجة إلى تغليف مكونات أخرى (مثل الرغوة والتعزيزات المعدنية) داخل الجزء؟ (إحدى نقاط القوة الرئيسية للورقة المزدوجة).

7. ما هي المتطلبات الهيكلية؟ (توفر الصفيحة المزدوجة قوة إلى وزن جيد).

8. هل التفاوتات المسموح بها ضيقة للغاية (على سبيل المثال، دون المليمتر)؟ (قد يكون القولبة بالحقن أفضل؛ فالصفيحة المزدوجة لها تفاوتات أوسع).

9. هل يحتوي الجزء على تفاصيل خارجية وداخلية معقدة للغاية تحتاج إلى دقة عالية؟ (قد يوفر قولبة الحقن دقة أعلى للتفاصيل المعقدة للغاية).

10. ما هي المتطلبات المادية الأساسية؟ (يجب أن يكون بلاستيك حراري قابل للتشكيل).

إذا كانت العديد من الإجابات تميل نحو المزايا التي يوفرها تشكيل الصفيحة المزدوجة، فهي مرشحة بقوة لمزيد من البحث.

السياق الأوسع: تقنيات ومفاهيم التصنيع ذات الصلة

1. التشكيل الحراري للصفائح الأحادية (التشكيل بالتفريغ، التشكيل بالضغط، التشكيل بالستارة):

المنبع/الأبسط: التشكيل بالصفائح المزدوجة هو تطور لهذه العمليات. ينتج التشكيل بالصفائح المفردة أجزاء مفتوحة الوجه من صفيحة بلاستيكية واحدة. وهي أبسط وتكاليف الأدوات/الأجزاء أقل بشكل عام ولكن لا يمكنها إنشاء هياكل مجوفة مغلقة في خطوة واحدة.

2. التشكيل بالنفخ (التشكيل بالنفخ بالبثق، التشكيل بالنفخ بالحقن، التشكيل بالنفخ بالتمدد):

بديل للأجزاء المجوفة: يعتبر النفخ بالنفخ ممتازًا لإنتاج كميات كبيرة من الأجزاء المجوفة مثل الزجاجات والخزانات. وعادة ما ينطوي ذلك على بثق باريسون (أنبوب من البلاستيك المنصهر) أو قولبة حقن التشكيل، ثم نفخه داخل قالب. يمكن أن تكون الأدوات أكثر تكلفة من الصفيحة المزدوجة لأحجام الأجزاء المماثلة، ولكن يمكن أن تكون تكاليف القطعة أقل في الأحجام الكبيرة جدًا.

3. القولبة الدورانية (Rotomolding):

بديل للأجزاء المجوفة الكبيرة والمعقدة: يتم تحميل مسحوق البلاستيك في قالب، ثم يتم تسخينه وتدويره على محاور متعددة. يذوب المسحوق ويغطي القالب من الداخل. تنتج أجزاء خالية من الإجهاد بسماكة جدار موحدة، وهي مثالية للخزانات الكبيرة جدًا والأشكال المجوفة المعقدة. أزمنة الدورات طويلة، ويمكن أن تكون تكاليف القطع أعلى، ولكن الأدوات غير مكلفة نسبيًا.

4. القولبة بالحقن:

بديل عالي الدقة وكبير الحجم: يتم حقن البلاستيك المصهور تحت ضغط عالٍ في قالب فولاذي. ممتاز للأجزاء المعقدة عالية الدقة بأحجام كبيرة جداً. الأدوات مكلفة للغاية. يمكن إنشاء أجزاء مجوّفة عن طريق المساعدة بالغاز أو عن طريق تشكيل نصفين ثم تجميعها/لحامها، مما يضيف خطوات وتكلفة مقارنةً بتشكيل الصفيحة المزدوجة المتكاملة.

5. صب الرغوة الهيكلية:

بديل للأجزاء الصلبة والخفيفة الوزن: نوع من القولبة بالحقن حيث يتم إدخال عامل رغوي، مما يؤدي إلى تكوين قلب خلوي وقشرة صلبة. ينتج عنه أجزاء خفيفة الوزن وصلبة. ليست مجوّفة بطبيعتها مثل الصفيحة المزدوجة.

6. بثق البلاستيك:

عملية المنبع: تنتج المقاطع الجانبية والصفائح والأنابيب والأغشية المستمرة. والصفائح البلاستيكية المستخدمة في تشكيل الصفائح المزدوجة هي نفسها نتاج عملية البثق.

7. عمليات الدمج والتجميع:

المصب/البديل: إذا لم يتم استخدام الصفيحة المزدوجة، فقد يتم ربط جزأين مشكلين أو مصبوبين بشكل منفصل باستخدام اللحام بالموجات فوق الصوتية أو اللحام بالألواح الساخنة أو المواد اللاصقة أو المثبتات الميكانيكية لإنشاء تجميع مجوف. تدمج الصفيحة المزدوجة خطوة الربط هذه في عملية التشكيل.

الاتجاهات والابتكارات المستقبلية في تشكيل الصفائح المزدوجة

تستمر صناعة تشكيل الصفيحة المزدوجة في التطور، مدفوعة بمتطلبات الكفاءة الأعلى والجودة الأفضل والقدرات الموسعة:

1. تركيبات المواد المتقدمة:

تطوير لدائن حرارية ذات قوة ذوبان معززة، وقابلية سحب أفضل، وخصائص محددة (على سبيل المثال، مقاومة أعلى للحرارة، وقوة تأثير محسنة، ومحتوى مستدام/معاد تدويره) مناسبة لتطبيقات الألواح المزدوجة الصعبة.

2. تحسين التحكم في الآلات والأتمتة:

- أدوات تحكم PLC أكثر تطوراً لإدارة دقيقة للتسخين والضغط والتفريغ والتوقيت.

- زيادة استخدام الروبوتات لتحميل الألواح وإزالة القِطع والعمليات الثانوية مثل التشذيب.

- مراقبة العمليات في الوقت الحقيقي وتسجيل البيانات لضمان الجودة والصيانة التنبؤية.

3. تقنيات التدفئة المحسنة:

أنظمة تدفئة أكثر كفاءة ودقة، مثل سخانات الأشعة تحت الحمراء المتقدمة ذات التحكم الدقيق في المناطق، لتحسين تجانس درجة حرارة الألواح وتقليل استهلاك الطاقة.

4. برامج المحاكاة:

اعتماد أدوات الهندسة بمساعدة الحاسب الآلي (CAE) على نطاق أوسع لمحاكاة عملية تشكيل الصفائح المزدوجة. ويساعد ذلك على التنبؤ بسلوك المواد، وتحديد المشكلات المحتملة المتعلقة بالترقق أو الترقق المحتمل، وتحسين تصميم الأداة قبل صنع الأدوات المادية، مما يقلل من وقت التطوير والتكلفة.

5. الأجزاء الأكبر حجماً والأكثر تعقيداً:

الدفع نحو الماكينات القادرة على التعامل مع صفائح أكبر وتشكيل أشكال هندسية أكثر تعقيدًا، بما في ذلك تلك ذات الهياكل الداخلية المعقدة.

6. دمج الوسم/الزخرفة داخل القالب (IML/IMD):

في حين أنه أكثر شيوعًا في قولبة الحقن، هناك اهتمام بتكييف تقنيات مماثلة للتشكيل الحراري لإنشاء أجزاء مزخرفة مباشرة في القالب.

7. الممارسات المستدامة:

زيادة التركيز على استخدام المواد المعاد تدويرها والمواد القابلة لإعادة التدوير، وتقليل استهلاك الطاقة لكل جزء، وتقليل الخردة.

8. العمليات الهجينة:

استكشاف إمكانية الجمع بين تشكيل الصفيحة المزدوجة والتقنيات الأخرى لتحقيق خصائص أو كفاءات فريدة من نوعها للقطع.

الأسئلة الشائعة للعميل

البدء مع أبلاستيك

هل لديك أسئلة؟ لدينا إجابات.

نحن متخصصون في البثق والتشكيل بالتفريغ والتشكيل بالنفخ وصناعة القوالب الدقيقة، ونقدم حلولاً مخصصة لتلبية احتياجاتك التصنيعية المتنوعة.

نحن نعمل مع مختلف الصناعات، بما في ذلك السيارات والإلكترونيات والسلع الاستهلاكية والتعبئة والتغليف، مع التركيز على الشراكات بين الشركات وتقديم الحلول في مجالات البثق والتشكيل الحراري والقولبة بالنفخ وصناعة القوالب الدقيقة.

نعم، نحن نصمم حلولنا لتناسب متطلباتك الفريدة.

تواصل معنا

لا تتردد في مراسلتنا عبر البريد الإلكتروني أو ملء النموذج أدناه للحصول على عرض أسعار.

البريد الإلكتروني: uplastech@gmail.com