ملفات تعريف البولي إيثيلين البولي إيثيلين عالية الجودة للتطبيقات متعددة الاستخدامات

اكتشف مقاطع البولي إيثيلين البولي إيثيلين عالية الجودة في UPlastech، المصممة لقوة التحمل وتعدد الاستخدامات في مختلف التطبيقات. استكشف مجموعتنا اليوم!

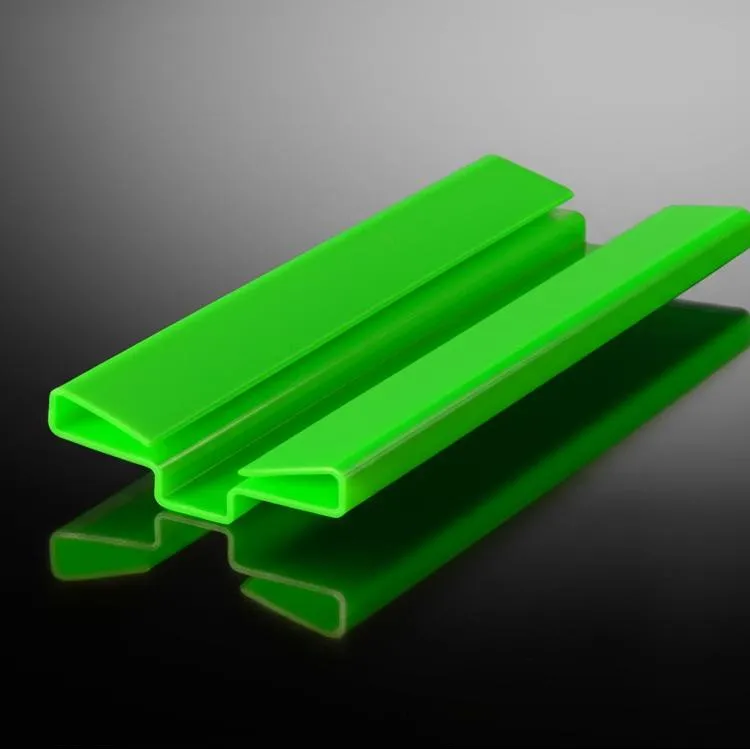

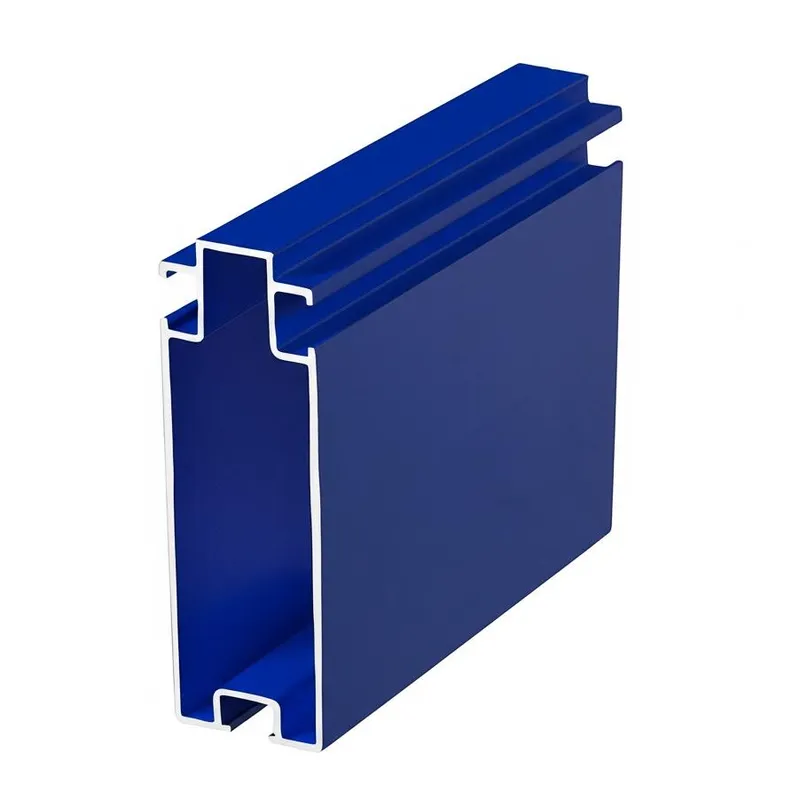

شريط تآكل السكة التوجيهية PE

ملف القضيب التوجيهي HDPE (شريط التآكل)

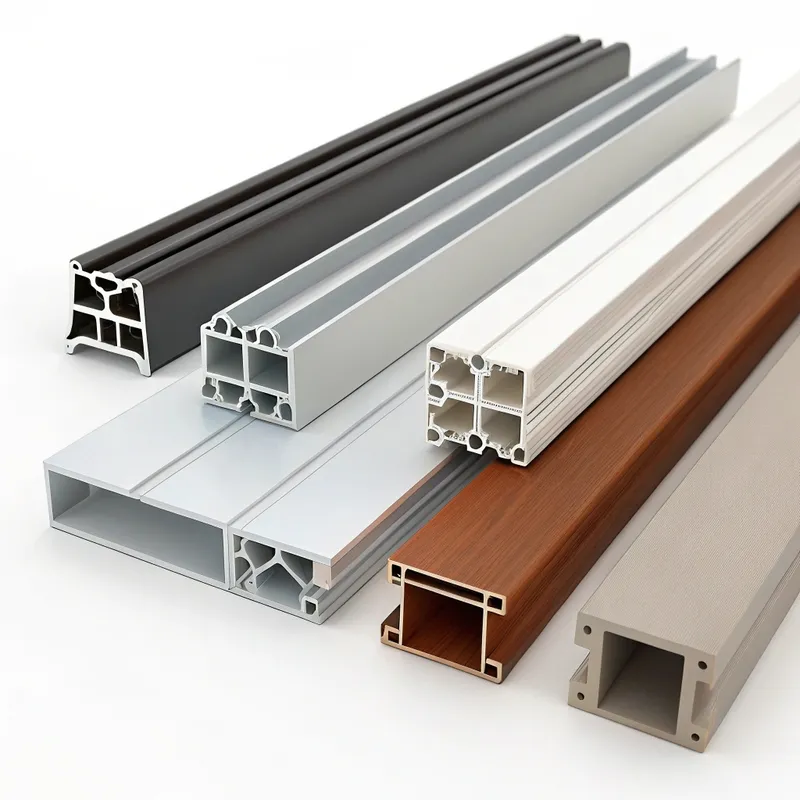

أنبوب مربع من البولي إيثيلين البولي إيثيلين

دليل لتصنيع مقاطع البولي إيثيلين البولي إيثيلين المخصصة للبثق

ما هي ملفات تعريف PE المخصصة؟

تشير مقاطع البولي إيثيلين المخصصة إلى الأشكال المتخصصة والمستمرة المصنعة من بلاستيك البولي إيثيلين (PE) من خلال عملية البثق المصممة خصيصًا لتلبية متطلبات التصميم والمتطلبات الوظيفية المحددة لاستخدام معين.

الاسم الفني الكامل: مقاطع البولي إيثيلين المبثوقة.

الأسماء المستعارة الشائعة: الأشكال المبثوقة من البولي إيثيلين البولي إيثيلين والبثق المخصص ومقاطع البولي إيثيلين البولي إيثيلين.

المبادئ الأساسية: ينطوي المبدأ الأساسي على بثق اللدائن الحرارية. حيث يتم تسخين البولي إيثيلين، وهو بوليمر لدن بالحرارة، إلى حالة منصهرة ثم يتم دفعه (قذفه) من خلال قالب ذي شكل محدد. وعندما يخرج البلاستيك المنصهر من القالب، يأخذ شكل المقطع العرضي للقالب. يتم بعد ذلك تبريد هذا الشكل المستمر وتجميده وتقطيعه إلى الأطوال المطلوبة، مما ينتج عنه "شكل جانبي".

المفاهيم الأساسية:

- البولي إيثيلين (PE): بوليمر متعدد الاستعمالات ومستخدم على نطاق واسع ومعروف بمقاومته للمواد الكيميائية وخصائص العزل الكهربائي وانخفاض تكلفته وسهولة معالجته. ويوجد بكثافات مختلفة، كل منها يقدم خصائص مختلفة.

- الملف الشخصي: منتج بثق ذو مقطع عرضي ثابت على طول طوله. وتشمل الأمثلة على ذلك الأشكال على شكل حرف L، أو القنوات على شكل حرف U، أو المقاطع على شكل حرف T، أو الأنابيب، أو القضبان، أو الأشكال الهندسية المعقدة والفريدة من نوعها.

- البثق: عملية تصنيع يتم فيها دفع المادة من خلال قالب ذي مقطع عرضي مرغوب فيه.

- الموت: أداة متخصصة، عادة ما تكون مصنوعة من الفولاذ المقوى، مع فتحة مشكّلة آلياً بالشكل السالب للشكل الجانبي المطلوب. إنها قلب عملية بثق المظهر الجانبي.

- الطارد: الآلة التي تصهر راتنج البلاستيك وتدفعه عبر القالب. وتتكون عادةً من قادوس (لإدخال المواد الخام)، وبرميل ساخن، وبرغي (أو براغي) دوّار (أو براغي)، ونظام دفع.

- المعايرة/التحجيم: عمليات ما بعد البثق التي تضمن استيفاء المظهر الجانبي لمواصفات الأبعاد الدقيقة أثناء تبريده وتصلبه.

- بلاستيك حراري: نوع من البوليمر يصبح قابلاً للتشكيل عند درجة حرارة مرتفعة معينة ويتصلب عند التبريد. يمكن صهر اللدائن الحرارية وإعادة تشكيلها بشكل متكرر.

التصنيف والنوع: فهم أصناف ملفات تعريف البولي إيثيلين تيريفثالات

يمكن تصنيف مقاطع البولي إيثيلين المخصصة بناءً على عدة عوامل، بما في ذلك نوع راتنج البولي إيثيلين المستخدم، ومدى تعقيد شكل المظهر الجانبي ومجال الاستخدام المقصود.

1. التصنيف على أساس نوع مادة البولي إيثيلين (PE):

توفر الدرجات المختلفة من البولي إيثيلين مجموعة من الخصائص، مما يجعلها مناسبة للاستخدامات المتنوعة:

① مقاطع البولي إيثيلين منخفض الكثافة (LDPE):

- الخصائص: لينة، ومرنة، وصلابة جيدة، ومقاومة كيميائية ممتازة، ونقطة انصهار منخفضة، وقابلية معالجة جيدة.

- الاستخدامات الشائعة: الأنابيب المرنة، وأغشية ومكونات التغليف، والحشيات، وزجاجات الضغط، وعزل الأسلاك والكابلات.

② مقاطع البولي إيثيلين الخطي منخفض الكثافة (LLDPE):

- الخصائص: قوة شد أعلى، وقوة تأثير، ومقاومة للثقب مقارنةً بالبولي إيثيلين منخفض الكثافة. يوفر مرونة جيدة ومقاومة للتشقق الإجهادي.

- الاستخدامات الشائعة: الأغشية الأرضية، والبطانات، والأنابيب المرنة التي تتطلب قوة أعلى، والأغشية الزراعية.

③ مقاطع البولي إيثيلين متوسط الكثافة (MDPE):

- الخصائص: خصائص متوسطة بين البولي إيثيلين منخفض الكثافة والبولي إيثيلين عالي الكثافة. مقاومة جيدة للصدمات والسقوط، ومقاومة أفضل للتشقق الإجهادي من البولي إيثيلين عالي الكثافة.

- الاستخدامات الشائعة: أنابيب الغاز والتجهيزات والأكياس والأكياس والأغشية المنكمشة.

④ مقاطع البولي إيثيلين عالي الكثافة (HDPE):

- الخصائص: أكثر صلابة وقوة ومقاومة للتآكل من البولي إيثيلين منخفض الكثافة. مقاومة ممتازة للمواد الكيميائية، قوة تأثير جيدة حتى في درجات الحرارة المنخفضة، امتصاص منخفض للرطوبة.

- الاستخدامات الشائعة: الأنابيب (المياه، والصرف، والصناعية)، والحاويات الكيميائية، وألواح التقطيع، وشرائط التآكل، ومكونات السيارات، ومكونات القوارب.

⑤ ملامح البولي إيثيلين فائق الوزن الجزيئي (UHMWPE):

- الخصائص: مقاومة عالية للغاية للتآكل، ومعامل احتكاك منخفض للغاية، وقوة تأثير عالية، ومقاومة جيدة للمواد الكيميائية. أكثر صعوبة في البثق من أنواع البولي إيثيلين الأخرى.

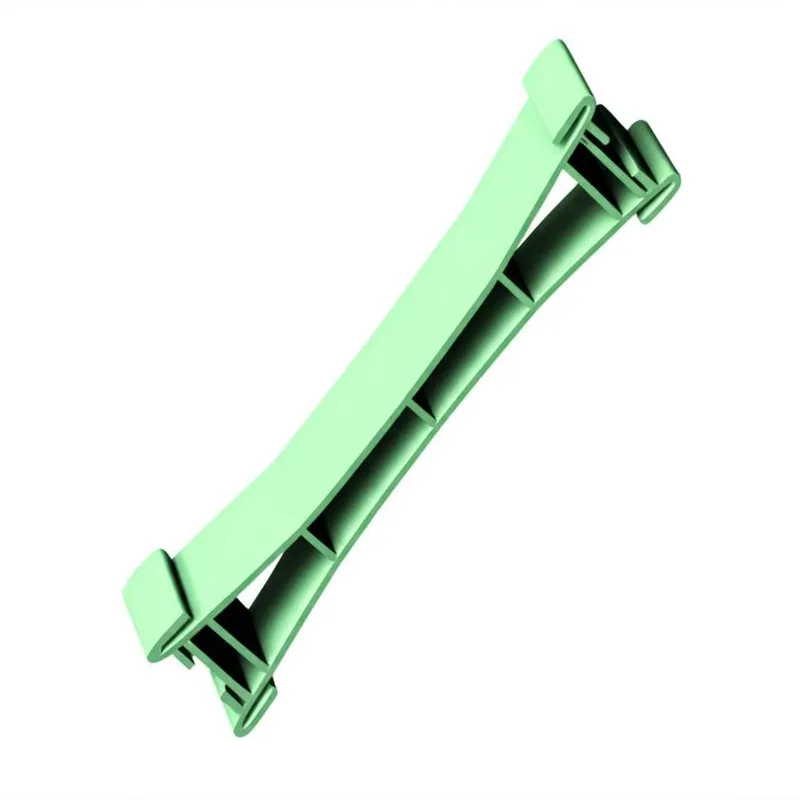

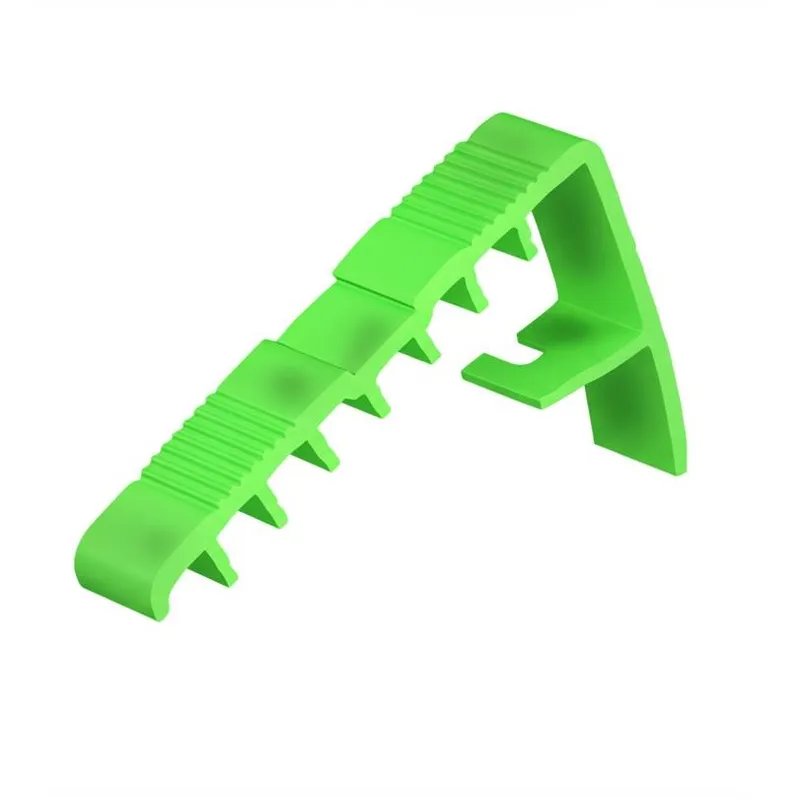

- الاستخدامات الشائعة: قضبان التوجيه، وأشرطة التآكل للناقلات، والمحامل، والزراعات الطبية (درجات محددة)، وبطانات المزلقان.

⑥ مقاطع البولي إيثيلين المتصالب (XLPE/PEX):

- الخصائص: خصائص محسّنة مثل تحسين الأداء في درجات الحرارة العالية والقوة والمقاومة الكيميائية بسبب الربط المتقاطع لسلاسل البوليمر. وغالبًا ما يتبع البثق عملية ربط متقاطع بعد البثق.

- الاستخدامات الشائعة: أنابيب الماء الساخن (أنابيب PEX)، الأنابيب المقاومة للمواد الكيميائية، عزل الكابلات الكهربائية.

2. التصنيف على أساس تعقيد/شكل الملف الشخصي:

① ملفات تعريف بسيطة: هذه لها مقاطع عرضية هندسية أساسية.

- أمثلة: قضبان صلبة، وأنابيب مجوفة، وشرائط مسطحة، وقضبان مربعة، وزوايا L، وقنوات C.

② الملامح المعقدة: وهي تتضمن أشكالاً هندسية معقدة، أو تجويفات متعددة، أو سماكة جدران متفاوتة، أو ميزات تتطلب تصميم قالب متقدم.

- أمثلة على ذلك: أنابيب متعددة التجويف، وخرزات زجاج النوافذ، وحشوات مخصصة ذات ميزات تفصيلية، وملامح بمفصلات مدمجة.

③ مقاطع جانبية مقذوفة بشكل مشترك: يتم تصنيعها عن طريق بثق مادتين مختلفتين أو أكثر (أو ألوان من نفس المادة) في وقت واحد من خلال قالب واحد.

- أمثلة: مقطع جانبي صلب من البولي إيثيلين البولي إيثيلين مع شفة مانعة للتسرب من البولي إيثيلين المرن، مقطع جانبي بطبقة غطاء ملونة فوق مادة أساسية، أنابيب متعددة الطبقات.

3. التصنيف على أساس مجال التطبيق العام:

في حين تتم مناقشة التطبيقات التفصيلية لاحقًا، يشمل التصنيف الواسع ما يلي:

- ملامح البناء: تُستخدم في البناء والبنية التحتية.

- ملامح التغليف: تُستخدم لحماية المنتج وعرضه.

- ملامح السيارات: مكونات المركبات.

- الملامح الصناعية: قطع غيار الآلات والمعدات والبنية التحتية للمصانع.

- ملفات تعريف السلع الاستهلاكية: مكونات المنتجات اليومية.

- الملامح الكهربائية: للعزل، والقناة، وإدارة الكابلات.

سيناريوهات التطبيق النموذجية/حالات الاستخدام لملفات تعريف PE المخصصة

إن تعدد استخدامات البولي إيثيلين، بالإضافة إلى قدرة عملية البثق على التكيف، يسمح لمقاطع البولي إيثيلين المخصصة بخدمة مجموعة كبيرة من الصناعات والتطبيقات.

1. صناعة البناء والتشييد:

① مكونات النوافذ والأبواب: خرزات التزجيج، والخرزات الزجاجية، وأشرطة التعرية من العوامل الجوية، والأختام، ومكونات الإطار، والفواصل. (غالباً ما يكون البولي إثيلين منخفض الكثافة للمرونة، والبولي إثيلين عالي الكثافة للأجزاء الأكثر صلابة).

② الأنابيب والقنوات: الأنابيب المموجة للصرف، والأنابيب الملساء للمياه والغاز (HDPE، MDPE)، والقنوات الكهربائية.

③ واقيات الحواف والحواف: حماية زوايا الجدران أو الأثاث أو المعدات أثناء البناء أو في المنتجات النهائية.

④ وصلات التمدد ومحطات المياه: سد الثغرات في الهياكل الخرسانية.

⑤ مكونات التزيين والدرابزين: تتضمن بعض ألواح التلبيس المركب البولي إيثيلين ويمكن استخدام مقاطع البولي إيثيلين النقي في الدرابزين أو الحشو.

2. حلول التعبئة والتغليف:

① شرائط الختم والإغلاق: بالنسبة للأكياس والحاويات، توفير أختام محكمة الإغلاق أو مانعة للتلاعب. (LDPE، LLDPE).

② الحواف الواقية والحشائش: توسيد البضائع وحمايتها أثناء النقل.

③ مكونات العرض: إطارات العرض في نقاط الشراء، وقنوات للافتات.

④ أنابيب للتغليف: لمستحضرات التجميل أو المواد اللاصقة الصناعية أو المنتجات الغذائية.

3. قطاع السيارات:

① الأختام والحشيات: مانعات تسرب النوافذ، وموانع تسرب الأبواب، وموانع تسرب الطقس. (غالباً ما تكون مادة TPE مقذوفة مع البولي إيثيلين البولي إيثيلين أو درجات البولي إيثيلين البولي إيثيلين المتخصصة).

② الزخارف والقوالب: قطع الديكور الداخلي والخارجي أو الزخارف الوظيفية.

③ الأنابيب: لنقل السوائل (سائل غسيل الزجاج الأمامي، تصريف التدفئة والتهوية وتكييف الهواء)، أحزمة الأسلاك. (HDPE، MDPE).

④ واقيات الصدمات ومكونات المصد: مكونات امتصاص الصدمات الطفيفة.

⑤ قنوات الكابلات وإدارة الأسلاك: حماية الأسلاك الكهربائية.

4. الصناعة والتصنيع:

① مكونات الناقل: شرائط التآكل، وقضبان التوجيه (خاصةً UHMWPE لانخفاض احتكاكها ومقاومتها العالية للتآكل)، وموجهات السلاسل.

② بطانات الصهاريج وبطانات المزلق: حماية الصهاريج من المواد الكيميائية المسببة للتآكل أو توفير تدفق سلس في مزالق مناولة المواد (HDPE، UHMWPE).

③ حراس الماكينات وحواجز السلامة: واقيات خفيفة الوزن ومقاومة للصدمات.

④ أنظمة إدارة الكابلات: مجاري وقنوات وقنوات وقنوات لتنظيم الكابلات وحمايتها.

⑤ البكرات والمحامل: (UHMWPE) للتطبيقات منخفضة التحميل.

5. السلع الاستهلاكية:

① حواف الأثاث والزخارف: حواف مزخرفة وواقية للطاولات والرفوف.

② مكونات اللعبة: قطع آمنة ومتينة وملونة للألعاب آمنة ومتينة وملونة.

③ السلع الرياضية: مكونات الزلاجات وألواح التزلج على الجليد (الطبقات الأساسية) ومعدات الحماية.

④ المنتجات البستانية: أوتاد نباتات، وتعريشات، وحواف لأحواض الحدائق.

6. الكهرباء والإلكترونيات:

① غلاف الكابل وعزله: العزل الأساسي أو الغلاف الخارجي الواقي للأسلاك والكابلات الكهربائية. (ldpe، hdpe، xlpe).

② قناة كهربائية: حماية الأسلاك الكهربائية في المباني والأماكن الصناعية.

③ عزل قضبان التوصيل: مقاطع عازلة لأنظمة التوزيع الكهربائية.

7. الرعاية الطبية والرعاية الصحية (باستخدام بولي إيثيلين البولي إيثيلين المحدد من الدرجة الطبية):

① أنابيب: لنقل السوائل، القسطرة (على الرغم من استخدام بوليمرات أو سيليكون أكثر تخصصًا في كثير من الأحيان للأجهزة التي يتم إدخالها). البولي إيثيلين البولي إيثيلين شائع للأنابيب غير الحرجة.

② الموصلات والتجهيزات: مكونات مقذوفة بسيطة.

8. الزراعة وتربية الأحياء المائية:

① أنابيب الري وخطوط الري: (LDPE، LLDPE) لتوزيع المياه بكفاءة.

② ملامح الدفيئة: مكونات هياكل الصوب الزراعية، وملامح ربط الأفلام.

③ مكونات الشباك والأقفاص: لتربية الأسماك أو حماية المحاصيل.

المزايا والعيوب مقارنة بين مزايا وعيوب ملفات تعريف PE المخصصة

مثل أي مزيج من المواد والمعالجة، تقدم ملفات تعريف البولي إيثيلين المخصص مجموعة متميزة من المزايا والقيود.

1. مزايا ملفات تعريف PE المخصصة:

- الفعالية من حيث التكلفة: تُعد راتنجات البولي إيثيلين عمومًا من بين اللدائن السلعية الأقل تكلفة، مما يجعل مقاطع البولي إيثيلين خيارًا اقتصاديًا للعديد من التطبيقات. كما أن عملية البثق نفسها فعالة في إنتاج كميات كبيرة من الأطوال المستمرة.

- تعدد الاستخدامات: يتيح توافر درجات مختلفة من البولي إيثيلين البولي إيثيلين (البولي إيثيلين منخفض الكثافة، البولي إيثيلين عالي الكثافة، البولي إيثيلين عالي الكثافة، البولي إيثيلين عالي الكثافة، إلخ) تحقيق مجموعة واسعة من الخصائص (المرونة، الصلابة، مقاومة التآكل).

- مقاومة ممتازة للمواد الكيميائية: يتميز البولي إيثيلين البولي إيثيلين بمقاومة عالية لطيف واسع من الأحماض والقواعد والمذيبات والمواد الكيميائية الأخرى، مما يجعله مناسبًا للبيئات القاسية.

- عزل كهربائي جيد: يتميز البولي إيثيلين البولي إيثيلين بقوة عازلة عالية ومقاومة عالية للحجم، مما يجعله مادة مثالية للعزل الكهربائي وتغليف الكابلات.

- معامل احتكاك منخفض: يُظهر البولي إيثيلين عالي الكثافة وخاصةً البولي إيثيلين عالي الكثافة (UHMWPE) احتكاكًا منخفضًا للغاية، مما يجعلها ممتازة للتطبيقات المنزلقة مثل شرائط التآكل وقضبان التوجيه.

- مقاومة الرطوبة: يتميز البولي إيثيلين البولي إيثيلين بامتصاص منخفض جدًا للماء، مما يضمن ثبات الأبعاد والاحتفاظ بالخصائص في الظروف الرطبة أو الرطبة.

- سهولة المعالجة: يتميز البولي إيثيلين البولي إيثيلين عمومًا بخصائص تدفق ذوبان جيدة، مما يجعل من السهل نسبيًا بثقه في أشكال معقدة.

- خفيف الوزن: تتميز مقاطع البولي إيثيلين خفيف الوزن، مما يقلل من استهلاك المواد وتكاليف النقل، ويسهل المناولة والتركيب.

- قابلية إعادة التدوير: البولي إيثيلين هو بلاستيك حراري ويعاد تدويره على نطاق واسع (الرمز #2 للبولي إيثيلين عالي الكثافة، #4 للبولي إيثيلين منخفض الكثافة/ منخفض الكثافة)، مما يساهم في جهود الاستدامة.

- التخصيص: يعني الجانب "المخصص" أن الملامح يمكن تصميمها بدقة لتلائم أشكالًا وأحجامًا وألوانًا محددة، ويمكن أن تتضمن إضافات (مثبتات الأشعة فوق البنفسجية، ومثبطات اللهب، ومضادات الاستاتيكية) لتلبية متطلبات الاستخدام.

- قوة تأثير جيدة: يوفر البولي إيثيلين عالي الكثافة بشكل خاص مقاومة جيدة للصدمات، حتى في درجات الحرارة المنخفضة.

2. عيوب ملفات تعريف PE المخصصة:

- قوة وصلابة أقل (مقارنة باللدائن الهندسية أو المعادن): لا تناسب مقاطع البولي إيثيلين البولي إيثيلين عادةً الاستخدامات ذات الأحمال الهيكلية العالية حيث يفضل استخدام مواد مثل الفولاذ أو الألومنيوم أو اللدائن الهندسية (مثل البولي كربونات والنايلون).

- مقاومة درجات الحرارة المحدودة: تتميز درجات البولي إيثيلين البولي إيثيلين القياسية بنقاط انصهار ودرجات حرارة منخفضة نسبيًا (عادةً ما تصل إلى 60-80 درجة مئوية للاستخدام المستمر، على الرغم من أن بعض الدرجات مثل XLPE أو UHMWPE يمكن أن تتحمل درجات حرارة أعلى قليلاً). وهي غير مناسبة للبيئات ذات درجات الحرارة العالية.

- قابلية التحلل للأشعة فوق البنفسجية: يمكن أن يتحلل البولي إيثيلين غير المثبت عند تعرضه لأشعة الشمس لفترات طويلة (الأشعة فوق البنفسجية)، مما يؤدي إلى هشاشة وتغير اللون. يجب إضافة مثبتات الأشعة فوق البنفسجية للاستخدامات الخارجية.

- إمكانية التشقق الناتج عن الإجهاد البيئي (ESC): يمكن أن تكون بعض درجات البولي إيثيلين البولي إيثيلين عرضة للتشقق عند تعرضها لمواد كيميائية معينة (مثل المنظفات والكحوليات) أثناء تعرضها للإجهاد. اختيار المواد هو المفتاح لتخفيف ذلك.

- ضعف الالتصاق وقابلية الطباعة: يجعل السطح الشمعي غير القطبي غير الشمعي للبولي إيثيلين البولي إيثيلين من الصعب ربطه بالمواد اللاصقة أو الطباعة عليه دون معالجات سطحية متخصصة (مثل المعالجة بالإكليل أو اللهب أو البلازما).

- القابلية للاشتعال: إن البولي إيثيلين البولي إيثيلين قابل للاحتراق وسيحترق ما لم يتم دمج إضافات مثبطة للهب والتي يمكن أن تؤثر على الخصائص الأخرى والتكلفة.

- تكاليف الأدوات: يمكن أن تكون التكلفة الأولية لتصميم وتصنيع قالب البثق المخصص كبيرة، خاصةً بالنسبة للملامح المعقدة. وعادة ما يتم استهلاك هذه التكلفة على حجم الإنتاج.

- التمدد الحراري: يتميز البولي إيثيلين PE بمعامل تمدد حراري مرتفع نسبيًا، مما يعني أنه سيتمدد وينكمش بشكل كبير مع تغيرات درجة الحرارة. ويجب أخذ ذلك في الاعتبار عند التصميم، خاصةً بالنسبة للمقاطع الجانبية الطويلة أو التركيبات.

3. مقارنة موجزة مع التقنيات/الأساليب الأخرى ذات الصلة:

① مقابل PVC (Polكلوريد اليفينيل) الملامح:

- البولي إيثيلين البولي إيثيلين: أكثر مرونة بشكل عام (البولي إيثيلين منخفض الكثافة)، ومقاومة كيميائية أفضل لبعض المواد، وتأثير أفضل في درجات الحرارة المنخفضة.

- بولي كلوريد الفينيل: يمكن أن يكون أكثر صلابة (بولي كلوريد الفينيل)، ومثبط للهب بطبيعته، وقابلية جيدة للعوامل الجوية، وغالبًا ما يكون أسهل في الربط.

② مقابل قذف الألومنيوم:

- البولي إيثيلين: أقل تكلفة، وأخف وزناً، وعازل كهربائي، ومقاوم للتآكل دون تشطيب.

- الألومنيوم: قوة وصلابة أعلى بكثير، ومقاومة أعلى لدرجات الحرارة، وثبات أبعاد أفضل، وموصل.

③ مقابل القولبة بالحقن:

- بثق البولي إيثيلين البولي إيثيلين: مثالي للأطوال المتواصلة ذات المقطع العرضي الثابت، وتكلفة أدوات أقل للمقاطع الجانبية البسيطة، ومعدلات إنتاج عالية للأجزاء الخطية.

- القولبة بالحقن: مناسب لإنتاج أجزاء منفصلة ثلاثية الأبعاد معقدة في كثير من الأحيان. تكاليف الأدوات أعلى، ولكن يمكن أن تنتج ميزات معقدة غير ممكنة مع البثق. إذا كانت هناك حاجة إلى قطع البولي إيثيلين البولي إيثيلين القصيرة والمنفصلة ذات هندسة ثلاثية الأبعاد معقدة، فسيتم اختيار القولبة بالحقن بدلاً من قطع الملامح المبثوقة.

④ مقابل بثق السيليكون:

- البولي إيثيلين البولي إيثيلين: تكلفة أقل، ومقاومة كيميائية مختلفة، ونطاق درجة حرارة أقل.

- السيليكون: نطاق درجات حرارة أوسع بكثير (عالية ومنخفضة على حد سواء)، ومرونة ومرونة ممتازة، وتوافق حيوي للدرجات الطبية، وتكلفة أعلى. يعد بثق السيليكون شائعاً في السدادات والأنابيب التي تتطلب هذه الخصائص.

Key Characteristics of PE (relevant to extrusion & profiles)

تعتبر خصائص البولي إيثيلين أساسية لأدائه أثناء البثق وفي الاستخدام النهائي.

1. مؤشر التدفق الذائب (MFI) / معدل التدفق الذائب (MFR):

- الوصف: مقياس لسهولة تدفق البلاستيك المنصهر. يتم التعبير عنه بوزن البوليمر (بالجرام) المتدفق في 10 دقائق خلال 10 دقائق من خلال شعيرات شعرية ذات قطر وطول محددين بضغط مطبق عبر أوزان جاذبية بديلة محددة لدرجات حرارة محددة بديلة.

- الأهمية: حاسم لقابلية البثق. تعني قابلية الذوبان التبادلي MFI الأعلى عمومًا تدفقًا أسهل ولكن من المحتمل أن تكون قوة أقل في الجزء النهائي. وعادةً ما تحتوي درجات البثق عادةً على معامل تذبذب انصهار متناهي الصغر أقل من درجات القولبة بالحقن للحصول على قوة ذوبان أفضل.

2. الكثافة:

- الوصف: الكتلة لكل وحدة حجم. يُصنف البولي إيثيلين البولي إيثيلين حسب كثافته (البولي إيثيلين منخفض الكثافة، البولي إيثيلين متعدد الكثافة، البولي إيثيلين عالي الكثافة).

- الأهمية: تؤثر بشكل مباشر على الصلابة والصلابة وقوة الشد والمقاومة الكيميائية ودرجة الانصهار. تعني الكثافة الأعلى عمومًا صلابة وقوة أعلى.

3. الوزن الجزيئي (MW) وتوزيع الوزن الجزيئي (MWD):

- الوصف: يشير MW إلى متوسط كتلة سلسلة البوليمر. يصف MWD نطاق الأوزان الجزيئية داخل البوليمر.

- الأهمية: يحسن ارتفاع MW بشكل عام من الصلابة وقوة الصدمات ومقاومة التشقق الإجهادي ولكنه يجعل المعالجة أكثر صعوبة (لزوجة أعلى). يمكن أن يؤدي الوزن الجزيئي الضيق إلى خصائص وسلوك معالجة أكثر اتساقًا. يتميز UHMWPE بوزن جزيئي مرتفع للغاية.

4. التبلور:

- الوصف: درجة الترتيب الهيكلي في البوليمر. PE هو بوليمر شبه بلوري.

- الأهمية: يؤثر على الكثافة والصلابة وقوة الشد والعتامة (تبلور أعلى = أكثر عتامة) والانكماش. يؤثر معدل التبريد أثناء البثق على درجة التبلور.

5. Tensile Strength & Elongation at Break:

- الوصف: قوة الشد هي أقصى إجهاد يمكن أن تتحمله المادة أثناء شدها أو سحبها قبل أن تنكسر. الاستطالة هي مقياس لمدى قدرة المادة على التمدد قبل أن تنكسر.

- الأهمية: الخواص الميكانيكية الرئيسية التي تشير إلى قدرة المظهر الجانبي على مقاومة قوى السحب.

6. قوة الصدم (مثل Izod أو Charpy):

- الوصف: قدرة المادة على تحمل حمولة أو صدمة مفاجئة مطبقة.

- الأهمية: مهم للتطبيقات التي قد يتعرض فيها المظهر الجانبي للصدمات. يتميز البولي إيثيلين عالي الكثافة والبولي إيثيلين عالي الكثافة بقوة صدم ممتازة.

7. الصلابة (مثل Shore D):

- الوصف: مقاومة المادة للمسافة البادئة أو الخدش الدائم.

- الأهمية: يشير إلى متانة السطح. البولي إثيلين عالي الكثافة أكثر صلابة من البولي إثيلين منخفض الكثافة.

8. الخواص الحرارية:

- نقطة الانصهار (Tm): درجة الحرارة التي تذوب عندها المناطق البلورية من PE.

- نقطة تليين فيكات / درجة حرارة الانحراف الحراري (HDT): يشير إلى درجة الحرارة التي تبدأ عندها المادة في التليين بشكل ملحوظ تحت الحمل.

- معامل التمدد الحراري (CTE): يقيس التغير في الحجم لكل درجة تغير في درجة الحرارة. يتميز الـ PE بمعدل CTE مرتفع نسبياً.

9. الخواص الكهربائية:

- قوة العزل الكهربائي: أقصى قوة مجال كهربائي يمكن أن يتحملها البولي إيثيلين البولي إيثيلين دون أن ينهار.

- مقاومية الحجم: مقياس لمقاومته للتيار المتسرب عبر جسمه.

10. مقاومة المواد الكيميائية:

- الوصف: القدرة على مقاومة التحلل عند التعرض لمختلف المواد الكيميائية.

- الأهمية: يعتبر البولي إيثيلين البولي إيثيلين ممتازًا بشكل عام ولكن المقاومة النوعية تختلف باختلاف نوع البولي إيثيلين البولي إيثيلين والمادة الكيميائية. وغالباً ما يكون البولي إيثيلين عالي الكثافة أكثر مقاومة من البولي إيثيلين منخفض الكثافة.

العملية الأساسية/سير العمل/مبدأ العمل الأساسي: ملفات تعريف PE

إن عملية بثق البلاستيك لمقاطع البولي إيثيلين البولي إيثيلين هي عملية مستمرة تتضمن عدة مراحل رئيسية:

1. مناولة المواد وتحضيرها:

① اختيار الراتنج: اختيار درجة البولي إيثيلين البولي إيثيلين المناسبة (البولي إيثيلين منخفض الكثافة أو البولي إيثيلين عالي الكثافة أو غير ذلك) بناءً على متطلبات التطبيق. غالبًا ما يتم تركيب المواد المضافة مثل الملونات أو مثبتات الأشعة فوق البنفسجية أو مثبطات اللهب أو مساعدات المعالجة أو مواد الحشو مسبقًا في الراتنج أو إضافتها على هيئة راتنج رئيسي.

② التجفيف (إذا لزم الأمر): على الرغم من أن البولي إيثيلين البولي إيثيلين ليس شديد الاسترطاب (يمتص القليل من الرطوبة)، إلا أن الرطوبة السطحية الزائدة يمكن أن تسبب عيوبًا مثل الفراغات أو التمدد في البثق. قد تكون هناك حاجة إلى التجفيف في الظروف الرطبة أو لدرجات معينة، على الرغم من أنه أقل أهمية من البلاستيك مثل النايلون أو PET.

③ المزج: في حالة استخدام مواد ماستر أو مكونات متعددة، يتم مزجها جيدًا قبل إدخالها في الطارد لضمان التجانس.

2. البثق:

① التغذية: يتم تغذية كريات البولي إيثيلين البولي إيثيلين (أو المسحوق) بالجاذبية من قادوس إلى ماسورة الطارد.

② الذوبان, الخلط والضخ: يحدث هذا داخل ماسورة الطارد، بشكل أساسي عن طريق برغي دوار (عادةً ما يكون برغيًا واحدًا لمقاطع البولي إيثيلين البولي إيثيلين).

- منطقة التغذية: يلتقط المسمار اللولبي الكريات من القادوس وينقلها إلى الأمام إلى البرميل المسخّن.

- منطقة الانتقال (منطقة الضغط): ينخفض عمق القناة اللولبية مما يؤدي إلى ضغط المادة. تعمل الحرارة الاحتكاكية من دوران البرغي (تسخين القص) والسخانات الخارجية على الماسورة على إذابة البولي إيثيلين.

- منطقة القياس: الجزء الأكثر ضحالة من البرغي، المصمم لتجانس البوليمر المنصهر، وضمان درجة حرارة ثابتة، وبناء ضغط كافٍ لدفع الذوبان عبر القالب.

③ ملف درجة الحرارة: تم تجهيز البرميل بمناطق متعددة للتسخين/التبريد، مما يسمح بالتحكم الدقيق في درجة الحرارة على طوله، وهو أمر ضروري للصهر السليم وجودة الذوبان.

④ تصميم برغي: تشمل المعلمات الرئيسية نسبة الطول إلى القطر (L/D، عادةً 24:1 إلى 32:1 للبولي إيثيلين)، ونسبة الضغط، وهندسة اللولب اللولبي المحدد (على سبيل المثال، عناصر الخلط).

⑤ حزمة الشاشة ولوحة القواطع: تقع بين الطرف اللولبي والقالب. تقوم حزمة الغربال (طبقات متعددة من شبكة سلكية) بتصفية الملوثات والجسيمات غير المنصهرة. تدعم لوحة القاطع حزمة الغربال وتساعد على تحويل التدفق الحلزوني للذوبان من البرغي إلى تدفق خطي أكثر. ويساهم كلاهما في بناء الضغط الخلفي وتحسين تجانس الذوبان.

3. تشكيل القوالب:

① الإجبار من خلال القالب: يتم دفع البولي إيثيلين البولي إيثيلين المنصهر المتجانس والمضغوط من خلال قالب البثق المصمم خصيصًا. فتحة القالب لها الشكل السلبي للشكل الجانبي المطلوب.

② تصميم القالب: هذا جانب مهم ومعقد. يجب أن يأخذ المصممون في الحسبان:

- خصائص تدفق المواد: ضمان التدفق المتساوي لجميع أجزاء المظهر الجانبي لمنع التشويه.

- طول الأرض: طول المقطع المتوازي عند مخرج القالب، والذي يؤثر على تشطيب السطح وثبات الأبعاد.

- السحب: تمدد البثق أثناء سحبه بعيدًا عن القالب. عادةً ما تكون فتحة القالب أكبر قليلاً من أبعاد التشكيل الجانبي النهائي لمراعاة ذلك.

- انتفاخ القالب: ميل المادة المبثوقة إلى التمدد في المقطع العرضي عند خروجها من القالب بسبب استرخاء الضغوط الجزيئية. يجب أيضًا تعويض ذلك في تصميم القالب.

③ يمكن أن تُصنع القوالب من أنواع مختلفة من الفولاذ، وغالبًا ما يتم تقويتها وصقلها لطول العمر والأسطح الجانبية الملساء.

- طول الأرض: طول المقطع المتوازي عند مخرج القالب، والذي يؤثر على تشطيب السطح وثبات الأبعاد.

- السحب: تمدد البثق أثناء سحبه بعيدًا عن القالب. عادةً ما تكون فتحة القالب أكبر قليلاً من أبعاد التشكيل الجانبي النهائي لمراعاة ذلك.

- انتفاخ القالب: ميل المادة المبثوقة إلى التمدد في المقطع العرضي عند خروجها من القالب بسبب استرخاء الضغوط الجزيئية. يجب أيضًا تعويض ذلك في تصميم القالب.

③ يمكن أن تُصنع القوالب من أنواع مختلفة من الفولاذ، وغالبًا ما يتم تقويتها وصقلها لطول العمر والأسطح الجانبية الملساء.

4. التحجيم والمعايرة:

① الغرض: لتبريد البثق وتجميده في الشكل والأبعاد المطلوبة بدقة. لا يزال المظهر الجانبي ساخنًا ومرنًا عند خروجه من القالب.

② الطرق:

- حمامات مائية: يمر الملف الشخصي عبر خزان واحد أو أكثر مملوء بالماء المبرد أو بدرجة الحرارة المحيطة.

- التبريد بالهواء: بالنسبة لبعض التشكيلات أو بالاقتران مع التبريد بالماء، يمكن استخدام تيارات الهواء.

- بكرات مبردة: تُستخدم للصفائح أو الأفلام، وأقل شيوعًا للملامح المعقدة.

③ يعد معدل التبريد المتحكم فيه مهمًا للتحكم في التبلور وتقليل الضغوط الداخلية ومنع الالتواء.

5. التبريد:

① الغرض: لتصلب المظهر الجانبي بالكامل وتقليل درجة حرارته للمناولة.

② الطرق:

- حمامات مائية: يمر الملف الشخصي عبر خزان واحد أو أكثر مملوء بالماء المبرد أو بدرجة الحرارة المحيطة.

- التبريد بالهواء: بالنسبة لبعض التشكيلات أو بالاقتران مع التبريد بالماء، يمكن استخدام تيارات الهواء.

- بكرات مبردة: تُستخدم للصفائح أو الأفلام، وأقل شيوعًا للملامح المعقدة.

③ يعد معدل التبريد المتحكم فيه مهمًا للتحكم في التبلور وتقليل الضغوط الداخلية ومنع الالتواء.

6. السحب (السحب):

① الغرض: لسحب المظهر الجانبي بعيدًا عن القالب وعبر معدات التحجيم والتبريد بسرعة ثابتة.

② المعدات: شائع استخدام ساحبات كاتربيلر (باستخدام حزامين متحركين أو أكثر) أو ساحبات السيور المشقوقة.

③ يجب أن تكون سرعة الساحب متزامنة بدقة مع معدل إخراج الطارد للحفاظ على أبعاد متناسقة للملف الجانبي وتجنب السحب المفرط أو تراكم المواد.

7. تشطيب داخلي (اختياري):

واعتمادًا على المتطلبات، يمكن إجراء عمليات مختلفة بالتوازي مع عملية البثق:

- القطع حسب الطول: المناشير (السكين الطائرة، المنشار المتحرك) أو القواطع لإنتاج أطوال منفصلة.

- الطباعة/الوسم: للعلامة التجارية أو أرقام الأجزاء أو المواصفات.

- النقش: إنشاء أسطح منقوشة.

- تطبيق الشريط اللاصق: للملامح التي تحتاج إلى أن تكون ذاتية اللصق.

- التثقيب/الحفر: عمل ثقوب أو فتحات.

- اللف/اللّف: للمقاطع الجانبية المرنة مثل الأنابيب أو الأختام الصغيرة.

8. مراقبة الجودة والتفتيش:

يتم إجراء فحوصات الجودة طوال العملية وعلى الأجزاء النهائية:

- قياسات الأبعاد (باستخدام الفرجار والمقارنات البصرية ومقاييس الليزر).

- فحص تشطيب السطح (بحثًا عن العيوب مثل خطوط القالب، والنعومة).

- فحوصات تناسق الألوان.

- اختبار الخواص الميكانيكية (إذا لزم الأمر، على قطع العينة).

مقاطع البولي إيثيلين البولي إيثيلين المخصصة: الدليل النهائي لبثق البلاستيك

اكتشف مقاطع البولي إيثيلين البولي إيثيلين المخصصة من خلال دليلنا الشامل لبثق البلاستيك. تعرف على أنواع البولي إيثيلين البولي إيثيلين والتطبيقات والتصميم والتفاصيل الفنية وأفضل الممارسات.

دليل لتصنيع مقاطع البولي إيثيلين البولي إيثيلين المخصصة للبثق

- الاعتبارات الرئيسية في عملية بثق بروفيلات البولي إيثيلين البولي إيثيلين المخصصة

- دليل التصميم/التنفيذ/أفضل الممارسات لملفات تعريف البولي إيثيلين البولي إيثيلين المخصصة

- المشاكل والحلول الشائعة في بثق بروفيلات البولي إيثيلين البولي إيثيلين

- تركيبات البولي إيثيلين متعدد البولي إيثيلين المتقدمة والملامح المتخصصة

- طرق مراقبة الجودة والمعايير ذات الصلة لملفات تعريف البولي إيثيلين البولي إيثيلين

- الاستدامة في إنتاج بروفيلات البولي إيثيلين المخصص

الاعتبارات الرئيسية في عملية بثق بروفيلات البولي إيثيلين البولي إيثيلين المخصصة

هناك العديد من العوامل الحاسمة لنجاح تصميم وإنتاج واستخدام ملفات تعريف البولي إيثيلين البولي إيثيلين المخصصة:

1. اختيار المواد:

- مطابقة درجة البولي إيثيل البولي إيثيلين المحدد (البولي إيثيلين منخفض الكثافة، البولي إيثيلين منخفض الكثافة، البولي إيثيلين منخفض الكثافة، البولي إيثيلين متعدد الكثافة، البولي إيثيلين عالي الكثافة، البولي إيثيلين عالي الكثافة، البولي إيثيلين عالي الكثافة، البولي إيثيلين عالي الكثافة) وأي إضافات ضرورية (مثبتات الأشعة فوق البنفسجية، الملونات، مثبطات اللهب، مساعدات المعالجة) مع المتطلبات الميكانيكية والكيميائية والحرارية والكهربائية والبيئية للاستخدام.

- النظر في خصائص التدفق الذائب لقابلية البثق لتعقيد المظهر الجانبي المطلوب.

2. تعقيد تصميم الملف الشخصي:

- قد تكون التصاميم شديدة التعقيد أو الجدران الرقيقة جدًا أو الزوايا الداخلية الحادة أو الاختلافات الكبيرة في سُمك الجدار صعبة البثق باستمرار.

- تؤدي التصاميم الأبسط والأكثر اتساقًا بشكل عام إلى استقرار أفضل للعملية وانخفاض تكاليف الأدوات.

3. تصميم القوالب وتصنيعها:

- يمكن القول إن هذا هو العنصر الأكثر أهمية. يضمن التصميم المناسب للقالب تدفق المواد بشكل متوازن، والشكل الجانبي الصحيح، والتشطيب السطحي الجيد، ومراعاة انتفاخ القالب وتراجعه.

- إن مصممي القوالب ذوي الخبرة والمصنعين ذوي الخبرة ضروريين للملامح المعقدة.

- يؤثر اختيار المواد المستخدمة في القالب (مثل فولاذ الأدوات D2 والفولاذ المقاوم للصدأ) والتشطيب السطحي (مثل التلميع والطلاء) على عمر القالب وجودة المظهر الجانبي.

3. معلمات المعالجة:

- من الضروري التحكم الدقيق في درجات حرارة ماسورة الطارد وسرعة اللولب ودرجة حرارة الذوبان ودرجة حرارة القالب وسرعة الساحب وظروف التبريد.

- هذه المعلمات مترابطة ويجب تحسينها لكل درجة محددة من البولي إيثيلين البولي إيثيلين وتصميم الملف الشخصي.

4. تقنيات التبريد والتحجيم:

- تؤثر كفاءة التبريد وتوحيده بشكل كبير على ثبات الأبعاد والضغوط الداخلية والتبلور واحتمالية الالتواء.

- يعد التصميم المناسب لأداة التحجيم ومستويات التفريغ (في حالة استخدامها) أمرًا بالغ الأهمية لتحقيق تفاوتات تفاوتات ضيقة.

5. التفاوتات المسموح بها:

- فهم تفاوتات الأبعاد التي يمكن تحقيقها في عملية بثق البولي إيثيلين البولي إيثيلين. يعتمد ذلك على المواد وحجم المظهر الجانبي وتعقيده والتحكم في العملية. يمكن أن توفر معايير الصناعة (على سبيل المثال، من معهد الأنابيب البلاستيكية أو جمعيات البثق المخصصة) إرشادات.

- تزيد التفاوتات الضيقة للغاية وغير الوظيفية من التكلفة والصعوبة.

6. الانكماش:

- يتسم البولي إيثيلين، وخاصة البولي إيثيلين عالي الكثافة، بمعدل انكماش مرتفع نسبيًا وغير منتظم أثناء تبريده من حالة الذوبان إلى الحالة الصلبة. يجب التنبؤ بهذا الأمر بدقة وتعويضه في تصميم القالب.

7. عوامل التكلفة:

- تكلفة الراتنج: يختلف حسب درجة البولي إيثيلين البولي إيثيلين والمواد المضافة.

- تكلفة الأدوات: تصميم القالب وتصنيعه، بالإضافة إلى أدوات التحجيم. يمكن أن تكون كبيرة ولكنها تكلفة لمرة واحدة يتم استهلاكها على حجم القطعة.

- حجم الإنتاج: يؤدي ارتفاع الأحجام بشكل عام إلى انخفاض تكاليف الوحدة الواحدة.

- التعقيد: تتطلب التشكيلات الأكثر تعقيدًا أدوات أكثر تعقيدًا ومعدلات إنتاج أبطأ، مما يزيد من التكلفة.

- العمليات الثانوية: أي خطوات تشطيب بعد البثق تضيف إلى التكلفة.

8. متطلبات العمليات الثانوية:

- إذا كان المظهر الجانبي يتطلب القطع أو الحفر أو التثقيب أو التثقيب أو الطباعة أو التجميع أو غيرها من العمليات النهائية، فيجب أخذها في الاعتبار أثناء مرحلة التصميم الأولية لضمان التوافق.

9. الاعتبارات البيئية:

- يمكن إعادة تدوير البولي إيثيلين البولي إيثيلين ولكن يجب أن تتوفر البنية التحتية للتجميع وإعادة المعالجة.

- استهلاك الطاقة في عملية البثق.

- استخدام المواد المضافة وتأثيرها البيئي.

دليل التصميم/التنفيذ/أفضل الممارسات لملفات تعريف البولي إيثيلين البولي إيثيلين المخصصة

يمكن أن يؤدي اتباع هذه الإرشادات إلى مشاريع أكثر نجاحًا وفعالية من حيث التكلفة لمحات البولي إيثيلين المخصص:

1. المشاركة المبكرة للموردين (ESI):

تعاون مع شركة بثق البولي إيثيلين البولي إيثيلين ذات الخبرة في مرحلة التصميم المبكرة. حيث يمكن لخبرتهم في اختيار المواد، وسوق دبي المالي (التصميم من أجل قابلية التصنيع للبثق)، والأدوات أن تمنع عمليات إعادة التصميم المكلفة وتضمن الجدوى.

2. تبسيط تصميم الملف الشخصي حيثما أمكن:

تجنب السمات المعقدة غير الضرورية، والزوايا الداخلية الحادة (استخدم أنصاف الأقطار)، والتغيرات الشديدة أو المفاجئة في سمك الجدار. التصاميم الأبسط أسهل في الأدوات، وتعمل بشكل أكثر اتساقًا، وأقل تكلفة بشكل عام.

3. استهداف سمك الجدار المتناسق:

تعمل سماكة الجدار الموحدة على تعزيز التدفق المتساوي للمواد، والتبريد الموحد، وتقليل الضغوط الداخلية، وتقليل الالتواء أو التشويه. إذا كانت السماكات المتفاوتة ضرورية، اجعل التحولات تدريجية.

4. دمج أنصاف أقطار واسعة:

استخدم أنصاف أقطار على جميع الزوايا الداخلية والخارجية بدلاً من الحواف الحادة. يحسن ذلك من تدفق المواد في القالب، ويقلل من تركيزات الضغط في الجزء النهائي، ويمكن أن يحسن من عمر القالب.

5. النظر في ديناميات تدفق المواد:

ميزات التصميم التي تعزز التدفق المتوازن للبلاستيك المنصهر عبر القالب. تجنب المقاطع السميكة المعزولة التي تغذيها مقاطع رقيقة.

6. تحديد التفاوتات الواقعية والوظيفية:

افهم حدود عملية بثق البولي إيثيلين البولي إيثيلين بالنسبة للمادة المختارة وتعقيد المظهر الجانبي. تحديد التفاوتات الضيقة فقط على الأبعاد الوظيفية الحرجة حقًا. يؤدي الإفراط في التفاوت المسموح به إلى زيادة التكاليف بشكل كبير.

7. تحديد جميع المتطلبات الوظيفية بوضوح:

تزويد الطارد بمعلومات شاملة عن الاستخدام النهائي للملف الشخصي، بما في ذلك:

- الأبعاد والميزات الوظيفية الحرجة.

- الخواص الميكانيكية المطلوبة (الصلابة والمرونة ومقاومة الصدمات).

- بيئة التشغيل (نطاق درجة الحرارة، والتعرض للمواد الكيميائية، والتعرض للأشعة فوق البنفسجية).

- المتطلبات الجمالية (اللون، تشطيب السطح، الشفافية).

- تفاصيل التجميع أو تفاصيل جزء التزاوج أو التزاوج.

8. اختيار المواد على أساس الاستخدام النهائي وليس التكلفة فقط:

على الرغم من أن البولي إيثيلين البولي إيثيلين فعال من حيث التكلفة، اختر الدرجة (البولي إيثيلين منخفض الكثافة أو البولي إيثيلين عالي الكثافة أو غير ذلك) وأي إضافات بناءً على متطلبات الأداء الخاصة بالاستخدام. يمكن أن يؤدي عدم تحديد المواصفات إلى فشل سابق لأوانه.

9. احذر من الانكماش وانتفاخ القالب:

بينما تقع مسؤولية تعويض ذلك في المقام الأول على عاتق الطارد في تصميم القالب، يجب أن يدرك المصممون أن فتحة القالب لن تكون مطابقة لأبعاد الجزء النهائي.

10. تصميم عمليات التجميع والعمليات الثانوية:

إذا كانت هناك حاجة إلى تجميع المظهر الجانبي أو لحامه أو إجراء عمليات أخرى، فقم بتضمين ميزات تسهل هذه العمليات (على سبيل المثال، قنوات للمثبتات، والأسطح المسطحة للربط).

11. الاستثمار في النماذج الأولية للملامح المعقدة:

بالنسبة للتصميمات الجديدة أو المعقدة، يمكن أن يؤدي إنشاء أدوات النموذج الأولي (غالبًا ما تكون أدوات "لينة" أبسط وأقل تكلفة) إلى التحقق من صحة التصميم واختيار المواد وقابلية المعالجة قبل الالتزام بأدوات الإنتاج المكلفة.

12. الإبلاغ عن توقعات الكمية والعمر المتوقع:

تساعد معرفة الحجم السنوي المتوقع ودورة حياة المنتج المتوقعة على مساعدة الطارد على تحسين تخطيط الأدوات والإنتاج.

المشاكل والحلول الشائعة في بثق بروفيلات البولي إيثيلين البولي إيثيلين

حتى مع التخطيط الدقيق، يمكن أن تنشأ مشكلات أثناء بثق التشكيل الجانبي للبولي إيثيلين البولي إيثيلين. وفيما يلي المشاكل الشائعة وحلولها المحتملة:

1. عدم استقرار الأبعاد (الالتواء والانحناء والالتواء):

- المشكلة: معدلات التبريد غير المتساوية، والإجهادات الداخلية بسبب سمك الجدار غير المنتظم، وسرعة الساحب غير المتناسقة، والدعم غير الكافي بعد الخروج من القالب.

- الحل: قم بتحسين التبريد (ضبط درجة حرارة الماء أو التدفق أو أنماط الرش)، وضمان سمك جدار موحد في التصميم، والتحقق من اتساق سرعة الساحب والشد المتناسق، وتوفير الدعم الكافي للبثق الساخن، وضبط درجات حرارة الذوبان أو القالب، والنظر في التلدين بعد البثق لتخفيف الضغط.

2. العيوب السطحية:

① خطوط القالب (خطوط على طول اتجاه البثق):

- المشكلة: الخدوش أو العيوب على أسطح أرض القالب، والمواد الملوثة، وتراكم القالب.

- الحل: قم بتلميع أو إصلاح أراضي القوالب، وتحسين الترشيح المصهور، وتنظيف القالب بانتظام.

② جلد القرش (سطح خشن غير لامع مع نتوءات متعامدة على التدفق):

- المشكلة: إجهاد مفرط عند مخرج القالب، وغالبًا ما يكون بمعدلات إخراج أعلى. الذوبان شديد البرودة.

- الحل: زيادة درجة حرارة القالب/الذوبان، واستخدام مساعدات المعالجة (مثل البوليمرات الفلورية)، وتقليل معدل الإنتاج، وإعادة تصميم هندسة مخرج القالب (على سبيل المثال، زيادة طول الأرض، وشطب شفة القالب).

③ الكسر الذائب (تشوه غير منتظم أو حلزوني بشكل كبير):

- المشكلة: إجهاد القص المفرط في القالب، أو الذوبان شديد البرودة، أو معدل التدفق مرتفع للغاية بالنسبة لهندسة القالب.

- الحل: تقليل معدل الإخراج، وزيادة درجة حرارة الذوبان/القالب، وإعادة تصميم القالب لتدفق أكثر سلاسة (على سبيل المثال، مدخل مدبب)، واستخدام درجة لزوجة أقل من البولي إيثيلين البولي إيثيلين إذا كان ذلك ممكنًا.

3. سمك الجدار غير المتناسق:

- المشكلة: التدفق غير المتوازن في القالب (سوء تصميم القالب أو تلفه)، ارتفاع الطارد، سرعة الساحب غير المتناسقة، عدم تمركز القالب (للأنابيب).

- الحل: اضبط القالب (على سبيل المثال، مسامير التمركز لقوالب الأنابيب، ومحددات القوالب المسطحة)، وتحقق من سبب الارتفاع المفاجئ (انظر أدناه) وصححه، وتأكد من تشغيل الساحب بشكل متسق، وافحص القالب بحثًا عن وجود تآكل أو تلف.

4. الفقاعات أو الفراغات أو المسامية في المظهر الجانبي:

- المشكلة: الرطوبة في الراتنج (أقل شيوعًا في البولي إيثيلين البولي إيثيلين (PE) ولكنه ممكن)، والهواء المحبوس، وتدهور البوليمر الذي يطلق مواد متطايرة، والملوثات.

- الحل: التأكد من جفاف الراتنج إذا لزم الأمر، وتحسين التصميم اللولبي لإزالة الذوبان (إن أمكن)، والتحقق من عدم وجود تسرب للهواء في القادوس/حنجرة التغذية، وخفض درجة حرارة الذوبان في حالة الاشتباه في حدوث تدهور، وتحسين ترشيح الذوبان.

5. الهشاشة أو قوة التأثير المنخفضة:

- المشكلة: تدهور البوليمر (حرارة زائدة أو قص مفرط)، أو درجة مادة خاطئة، أو تبريد غير كافٍ قبل المناولة/التشديد، أو الكثير من إعادة الطحن.

- الحل: تحسين شكل درجة الحرارة وسرعة اللولب لتقليل القص، والتحقق من استخدام درجة البولي إيثيلين البولي إيثيلين الصحيحة، وضمان التبريد الكافي، والحد من نسبة إعادة الطحن.

6. خطوط لونية أو لون غير متناسق:

- المشكلة: تشتت ضعيف للمادة الرئيسية الملونة، وحامل المادة الرئيسية غير المتوافق، والخلط غير الكافي في الطارد.

- الحل: استخدم رقاقة ماستر عالية الجودة مع توافق جيد، وزيادة الضغط الخلفي لخلط أفضل، واستخدام برغي مع عناصر خلط أفضل، وضمان نسبة ترك مناسبة من الرقاقة الرئيسية.

7. تصاعد (مخرجات الطارد النابض أو غير المستقر):

- المشكلة: تغذية غير متناسقة للكريات (انسداد في القادوس، وسوء نقل المواد الصلبة في منطقة التغذية)، ودرجة حرارة غير مناسبة (على سبيل المثال، منطقة التغذية ساخنة جدًا)، ومشاكل في تصميم البرغي، وتآكل البرغي/البرميل.

- الحل: افحص القادوس بحثًا عن مشكلات في التدفق، واضبط درجة حرارة منطقة التغذية (غالبًا ما يساعد التبريد)، وحسّن المظهر العام لدرجة الحرارة، وافحص البرغي والبرميل بحثًا عن التآكل، وتأكد من اتساق خصائص المواد.

8. انتفاخ أو انكماش مفرط في القالب:

- المشكلة: خاصية المواد المتأصلة، وظروف المعالجة غير الصحيحة.

- الحل: يتم تناولها بشكل أساسي في تصميم القالب، ولكن يمكن أن يكون لتحسين درجة حرارة الذوبان ومعدلات التبريد بعض التأثير. ضمان الاتساق للحصول على نتائج يمكن التنبؤ بها.

تركيبات البولي إيثيلين متعدد البولي إيثيلين المتقدمة والملامح المتخصصة

في حين أن درجات البولي إيثيلين البولي إيثيلين القياسية تغطي العديد من التطبيقات، فإن متطلبات الأداء المحددة تتطلب تركيبات متقدمة أو أنواعًا متخصصة من التشكيلات الجانبية:

1. مقاطع البولي إيثيلين البولي إيثيلين الرغوي:

① الوصف: تشتمل هذه المقاطع الجانبية على قلب خلوي أو رغوي، إما من خلال عوامل النفخ الكيميائية الممزوجة بالراتنج أو الرغوة الفيزيائية (حقن غاز مثل ثاني أكسيد الكربون أو N2 في الذوبان). وينتج عن ذلك شكل جانبي أخف وزنًا من نظيره الصلب بنفس الأبعاد.

② الخصائص: انخفاض استهلاك المواد (توفير في التكاليف)، وخفة الوزن، وتحسين العزل الحراري والصوتي، وخصائص توسيد جيدة. عادةً ما تكون القوة الميكانيكية أقل من المقاطع الجانبية الصلبة.

③ التطبيقات: التغليف الواقي (واقيات الحواف والتوسيد)، وشرائط العزل الحراري، والمكونات الهيكلية خفيفة الوزن (حيث لا تكون القوة العالية أمرًا بالغ الأهمية)، ومساعدات الطفو والزخارف المزخرفة ذات الملمس الناعم.

2. ملفات PE موصلة/مضادة للكهرباء الساكنة:

① الوصف: يعتبر البولي إيثيلين البولي إيثيلين القياسي عازل ممتاز. بالنسبة للتطبيقات التي تتطلب تبديد الكهرباء الساكنة (على سبيل المثال، في مناولة الإلكترونيات أو البيئات القابلة للانفجار)، يتم تركيب مواد حشو موصلة مثل أسود الكربون أو ألياف الكربون أو البوليمرات الموصلة الكامنة (ICPs) في راتنج البولي إيثيلين البولي إيثيلين.

② الخصائص: توفير مسار متحكم به لتبديد الشحنة الساكنة، مما يمنع تلف التفريغ الكهروستاتيكي (ESD) أو جذب الغبار. تحدد قيم المقاومة السطحية أو قيم المقاومة الحجمية فعاليتها (على سبيل المثال، مضاد للكهرباء الساكنة: 10^9-10^12 أوم/مربع؛ موصل: <10^6 أوم/مربع).

③ التطبيقات: صوانٍ وقنوات لمناولة المكونات الإلكترونية الحساسة، وملامح لبيئات الغرف النظيفة، ومكونات للمعدات المستخدمة في الأجواء القابلة للانفجار، وقطع ناقل في تجميع الإلكترونيات.

3. بروفيلات البولي إيثيلين البولي إيثيلين المملوءة:

① الوصف: دمج مواد حشو غير عضوية (مثل كربونات الكالسيوم والتلك والميكا والألياف الزجاجية ودقيق الخشب) في مصفوفة البولي إيثيلين لتعديل خصائصها.

② الخصائص:

- كربونات الكالسيوم/التلك: يمكن أن يزيد من الصلابة ويحسن ثبات الأبعاد ويقلل التكلفة ويعزز قابلية الطباعة. قد يقلل من قوة الصدمات.

- ألياف زجاجية (قصيرة أو طويلة): تزيد بشكل كبير من قوة الشد والصلابة ودرجة حرارة الانحراف الحراري. يمكن أن تجعل المادة أكثر كشطًا لمعدات المعالجة.

- دقيق الخشب/الألياف الطبيعية (مركبات الخشب والبلاستيك - WPC): توفر مظهرًا وملمسًا شبيهًا بالخشب، وتزيد من الصلابة. تُستخدم عادةً مع البولي إيثيلين البولي إيثيلين في التزيين والتسييج والأشكال الخارجية. تتطلب تركيبة دقيقة لضمان الترابط الجيد ومقاومة الرطوبة.

③ التطبيقات: مكوّنات السيارات التي تتطلب صلابة أعلى، ومكونات السيارات التي تتطلب صلابة أعلى، وتلبيسة وسور WPC، والمكونات الصناعية التي تحتاج إلى خواص ميكانيكية محسنة، وخفض التكلفة في التطبيقات غير الحرجة.

4. مقاطع البولي إيثيلين البولي إيثيلين عالية القوة/عالية المعامل (مثل البولي إيثيلين البولي إيثيلين الموجه):

① الوصف: ومن خلال تقنيات المعالجة المتخصصة مثل السحب بالقالب أو الدرفلة بعد البثق يمكن توجيه سلاسل جزيئات البولي إيثيلين البولي إيثيلين بشكل كبير في اتجاه البثق مما يؤدي إلى تحسين الخواص الميكانيكية بشكل كبير على طول هذا المحور.

② الخصائص: زيادة كبيرة في قوة الشد والمعامل، تقترب في بعض الأحيان من بعض اللدائن الهندسية.

③ التطبيقات: الأربطة، وأشرطة التسليح، والألياف المتخصصة، والحبال عالية الأداء، والعناصر الهيكلية خفيفة الوزن المحتملة حيث تكون القوة أحادية الاتجاه هي المفتاح. وتُعد ألياف البولي إيثيلين عالي الكثافة مثالاً على ذلك.

5. مقاطع البولي إيثيلين البولي إيثيلين المثبطة للهب:

① الوصف: البولي إيثيلين البولي إيثيلين القياسي قابل للاشتعال. ويتم دمج إضافات مثبطات اللهب (مثل المركبات المهلجنة التي غالباً ما تحتوي على ثالث أكسيد الأنتيمون أو الأنظمة الخالية من الهالوجين مثل الهيدرات الفسفورية أو المعدنية مثل ATH أو MDH) لتلبية تصنيفات محددة لقابلية الاشتعال (مثل UL 94 V-0، V-1، V-2).

② الخصائص: انخفاض القابلية للاشتعال وخصائص الإطفاء الذاتي. يمكن أن تؤثر المواد المضافة على الخواص الميكانيكية والمعالجة والتكلفة. ويتزايد تفضيل الخيارات الخالية من الهالوجين بسبب المخاوف البيئية المتعلقة ببعض المواد المهلجنة المقاومة للهب.

③ التطبيقات: القنوات الكهربائية، وتغليف الأسلاك والكابلات في البناء والتشييد، ومكونات الأجهزة والإلكترونيات، وتطبيقات النقل التي تتطلب السلامة من الحرائق.

طرق مراقبة الجودة والمعايير ذات الصلة لملفات تعريف البولي إيثيلين البولي إيثيلين

يتطلب ضمان مطابقة ملفات تعريف البولي إيثيلين المخصص للمواصفات برنامجًا قويًا لمراقبة الجودة (QC)، وغالبًا ما يسترشد بمعايير الصناعة.

1. فحص الأبعاد:

الأساليب: حاسم للتحقق من أن المظهر الجانبي يفي بتفاوتات الرسم.

- الأدوات اليدوية: الفرجار، والميكرومتر، ومقاييس الميكرومتر، ومقاييس الدبوس، ومقاييس نصف القطر، والمنقلة للقياسات الأساسية.

- أجهزة المقارنة البصرية/أجهزة عرض المظهر الجانبي: تكبير المقطع العرضي للملف الشخصي وعرضه على شاشة مع تراكب للأبعاد الاسمية والتفاوتات المسموح بها لإجراء فحوصات سريعة للتحقق من الموافقة/عدم الموافقة أو القياس التفصيلي.

- أنظمة الرؤية غير التلامسية: أنظمة آلية تستخدم كاميرات وبرامج لقياس أبعاد متعددة بسرعة.

- ماسحات/مقاييس الليزر: يمكن أن توفر قياسًا مستمرًا في الخط أو خارج الخط لأبعاد المظهر الجانبي.

- ماكينات قياس الإحداثيات (CMMs): للقياس ثلاثي الأبعاد عالي الدقة للمقاطع الجانبية المعقدة أو مقاطع العينة.

2. اختبار خصائص المواد (غالبًا ما يتم إجراؤه على دفعات المواد الخام أو لويحات/عينات الاختبار المبثوقة في ظروف مماثلة):

التحقق من مؤشر التدفق الذائب (MFI) (ASTM D1238): يؤكد على أن خصائص تدفق الراتنج ضمن المواصفات، وهو أمر بالغ الأهمية للمعالجة المتسقة والخصائص النهائية.

- الكثافة (ASTM D792، ASTM D1505): تتحقق من استخدام درجة البولي إيثيلين البولي إيثيلين الصحيحة ويمكن أن تشير إلى وجود مشكلات في التبلور أو المحتوى الخالي.

- خواص الشد (ASTM D638): يقيس قوة الشد والاستطالة ومعامل المرونة. يوفر نظرة ثاقبة لقوة المادة وليونتها.

- قوة الصدم (Izod ASTM D256 وCharpy ASTM D6110): يقيّم قدرة المظهر الجانبي على تحمل الصدمات المفاجئة، وهو أمر مهم للعديد من التطبيقات.

- الصلابة (Shore D - ASTM D2240): يقيس مقاومة المسافة البادئة.

- قياس السعرات الحرارية بالمسح التفاضلي (DSC) (ASTM D3418): يمكن أن يحدد درجات الانصهار ودرجات حرارة التبلور ودرجة التبلور، وهو مفيد للتحقق من درجة المواد واتساق المعالجة.

- درجة حرارة الانحراف الحراري (HDT) (ASTM D648) / نقطة تليين فيكات (ASTM D1525): تشير إلى درجة الحرارة التي تلين عندها المادة تحت الحمل.

3. فحص تشطيب السطح والمظهر الخارجي:

- الفحص البصري: التحقق من وجود عيوب مثل خطوط القوالب، أو جلد القرش، أو الكسر الذائب، أو تغير اللون، أو الفراغات، أو تلوث السطح، أو عدم الاتساق. وغالبًا ما تتم مقارنته بالمعايير البصرية المعتمدة أو العينات الحدية.

- مطابقة الألوان: باستخدام أجهزة قياس الطيف الضوئي أو المقارنة البصرية في ظروف إضاءة موحدة (مثل كشك الإضاءة) مع لوحات الألوان أو المعايير الرئيسية (مثل بانتون وRAL).

- قياس اللمعان (ASTM D523): يحدد مستوى لمعان السطح إذا تم تحديده.

4. Specific Application Tests:

- مقاومة التشقق الناتج عن الإجهاد البيئي (ESCR) (ASTM D1693): مهم لدرجات البولي إيثيلين البولي إيثيلين المعرضة لمواد كيميائية معينة تحت الضغط.

- معايير اختبار الأنابيب (على سبيل المثال ASTM D3350 لمواد أنابيب البولي إيثيلين البولي إيثيلين وISO 4427 لأنابيب البولي إيثيلين البولي إيثيلين لإمدادات المياه): تشمل اختبار الضغط، وقوة الانفجار، والقوة الهيدروستاتيكية طويلة الأجل.

- اختبار القابلية للاشتعال (مثل UL 94): للملامح التي تتطلب خصائص مثبطة للهب.

5. Relevant Industry Standards (General Categories):

- ASTM الدولية: تنشر العديد من المعايير الخاصة باختبار البلاستيك ومواصفات المواد وأداء المنتج.

- المنظمة الدولية للتوحيد القياسي (ISO): المعايير العالمية التي تغطي مجالات مماثلة لمعايير المنظمة الأمريكية للمواصفات والمقاييس (ASTM)، وغالبًا ما تكون منسقة.

- المعايير الخاصة بالصناعة: مثل تلك الصادرة عن معهد الأنابيب البلاستيكية (PPI)، أو الرابطة الوطنية لمصنعي الأجهزة الكهربائية (NEMA)، أو معايير السيارات (SAE).

- كما أن المعايير والمواصفات الخاصة بالعميل شائعة أيضًا.

الاستدامة في إنتاج بروفيلات البولي إيثيلين المخصص

يُعد التأثير البيئي للبلاستيك مصدر قلق عالمي كبير، وتشارك صناعة البولي إيثيلين والبولي إيثيلين بنشاط في مبادرات الاستدامة.

1. قابلية إعادة التدوير المتأصلة في البولي إيثيلين:

- البولي إيثيلين البولي إيثيلين هو بلاستيك حراري، مما يعني أنه يمكن صهره وإعادة معالجته عدة مرات. ويُعاد تدوير البولي إيثيلين عالي الكثافة (رمز تعريف الراتنج #2) والبولي إيثيلين منخفض الكثافة/البولي إيثيلين منخفض الكثافة (رمز تعريف الراتنج #4) على نطاق واسع.

- المحتوى المعاد تدويره بعد الاستهلاك (PCR): دمج البولي إيثيلين متعدد الكلور المستعاد من مجاري النفايات المنزلية أو التجارية في ملفات تعريف جديدة. قد تكون جودة واتساق محتوى PCR صعبة ولكنها آخذة في التحسن.

- المحتوى المعاد تدويره بعد التصنيع (PIR) / إعادة الترجيع: استخدام الخردة والمواد غير المطابقة للمواصفات المتولدة داخل مصنع البثق أو من مصادر صناعية أخرى. وهذه ممارسة شائعة وتساعد على تقليل النفايات.

2. استخدام المحتوى المعاد تدويره في مقاطع البولي إيثيلين البولي إيثيلين:

- يمكن للعديد من التطبيقات غير الحرجة استخدام مقاطع البولي إيثيلين البولي إيثيلين ذات النسب العالية من المحتوى المعاد تدويره بسهولة.

- تشمل التحديات الاختلافات المحتملة في اللون، والانخفاض الطفيف في الخواص الميكانيكية، وضمان توريد مواد وسيطة معاد تدويرها بجودة عالية.

- يؤدي التقدم في تقنيات الفرز والتنظيف إلى تحسين جودة البولي إيثيلين متعدد الكلور المعاد تدويره.

3. خيارات البولي إيثيلين الحيوي والمتجدد:

- بيو-بي: يتطابق كيميائيًا مع البولي إيثيلين المستخرج من الوقود الأحفوري ولكنه مشتق من موارد متجددة مثل قصب السكر (الإيثانول المحول إلى إيثيلين). وهو بديل "سهل الاستخدام" وقابل للمعالجة على معدات البثق الحالية.

- الفائدة: يقلل من الاعتماد على الوقود الأحفوري ويمكن أن يكون له بصمة كربونية أقل (حسب الممارسات الزراعية واستخدام الأراضي).

- النظر في: عادةً ما تكون التكلفة أعلى، ويمكن أن يكون توافره محدوداً مقارنةً بالبولي إيثيلين البولي إيثيلين التقليدي. غير قابل للتحلل الحيوي بطبيعته ما لم يكن مصممًا خصيصًا ليكون كذلك (معظم البولي إيثيلين الحيوي متين).

4. مبادئ التصميم من أجل البيئة/مبادئ التصميم من أجل إعادة التدوير:

- اختيار المواد: اختيار درجات البولي إيثيلين البولي إيثيلين القابلة لإعادة التدوير بسهولة. تجنب الملامح المعقدة متعددة المواد حيث لا يمكن فصل المواد بسهولة إذا كانت إعادة التدوير هدفًا أساسيًا (ما لم تكن التركيبة قابلة لإعادة التدوير أيضًا كمركب).

- التقليل من المواد المضافة: استخدام المواد المضافة الضرورية فقط وتجنب تلك التي يمكن أن تلوث مجاري إعادة التدوير (مثل بعض مواد الحشو أو الأصباغ التي تسبب مشاكل).

- سهولة التفكيك: إذا كان المظهر الجانبي جزءًا من منتج أكبر، فقم بتصميمه لسهولة إزالته وفصله.

- خفة الوزن: تحسين تصميم المقاطع الجانبية لاستخدام مواد أقل دون المساس بالوظيفة (على سبيل المثال، المقاطع الجانبية الرغوية، وسمك الجدار المحسّن).

5. كفاءة الطاقة في عملية البثق:

- تستهلك آلات البثق الحديثة المزودة بمحركات موفرة للطاقة (على سبيل المثال، المحركات المتجهة بالتيار المتردد)، والعزل المحسّن للأسطوانة، والتصميمات المحسنة للبراغي طاقة أقل.

- يساهم أيضًا تحسين العمليات لتقليل أوقات بدء التشغيل ومعدلات الخردة في توفير الطاقة بشكل عام.

6. الحد من النفايات:

- تقليل الخردة أثناء بدء التشغيل وإيقاف التشغيل وتغيير المنتج.

- إعادة تدوير الخردة الداخلية (إعادة الطحن) بكفاءة.

- تحسين التعبئة والتغليف الأمثل للملامح النهائية للحد من النفايات.

7. التحديات والفرص:

- التلوث: التأكد من خلو التدفقات المعاد تدويرها من الملوثات التي تؤثر على جودة المظهر الجانبي.

- تصورات المستهلكين: بناء الثقة في أداء المقاطع الجانبية المصنوعة من المحتوى المعاد تدويره.

- البنية التحتية: توسيع نطاق البنية التحتية لجمع وإعادة معالجة البولي إيثيلين البولي إيثيلين على مستوى العالم.

- الفرصة: يدفع الطلب المتزايد على المنتجات المستدامة إلى الابتكار في المواد المعاد تدويرها والبدائل الحيوية.

الأسئلة الشائعة للعميل

البدء مع أبلاستيك

هل لديك أسئلة؟ لدينا إجابات.

نحن متخصصون في البثق والتشكيل بالتفريغ والتشكيل بالنفخ وصناعة القوالب الدقيقة، ونقدم حلولاً مخصصة لتلبية احتياجاتك التصنيعية المتنوعة.

نحن نعمل مع مختلف الصناعات، بما في ذلك السيارات والإلكترونيات والسلع الاستهلاكية والتعبئة والتغليف، مع التركيز على الشراكات بين الشركات وتقديم الحلول في مجالات البثق والتشكيل الحراري والقولبة بالنفخ وصناعة القوالب الدقيقة.

نعم، نحن نصمم حلولنا لتناسب متطلباتك الفريدة.

تواصل معنا

لا تتردد في مراسلتنا عبر البريد الإلكتروني أو ملء النموذج أدناه للحصول على عرض أسعار.

البريد الإلكتروني: uplastech@gmail.com