حلول القولبة بالحقن بالنفخ بالحقن الفعالة

اكتشف تقنيات الحقن بالنفخ بالحقن من الدرجة الأولى في Uplastech. عزز كفاءة الإنتاج مع حلولنا المبتكرة للتطبيقات المتنوعة.

دليل حل القولبة بالحقن بالنفخ بالحقن المخصص

ما هو قولبة الحقن بالنفخ بالحقن؟

القولبة بالحقن بالنفخ (IBM) هي تقنية تصنيع تستخدم لإنتاج أجسام بلاستيكية مجوفة، مثل الزجاجات والحاويات، من خلال دمج القولبة بالحقن والقولبة بالنفخ. وتبدأ العملية بحقن البلاستيك المنصهر في قالب لتشكيل قالب - وهو شكل صغير يشبه الأنبوب ذو نهاية مغلقة. ثم يتم نقل هذا التشكيل إلى محطة نفخ القالب، حيث يتم نفخه بالهواء المضغوط ليأخذ شكل القالب النهائي. وبعد التبريد، يتم إخراج المنتج ليكون جاهزًا للاستخدام. وتتميز شركة IBM بقدرتها على إنتاج منتجات رقيقة الجدران وعالية الجودة بسماكة ووضوح موحدين، مما يجعلها خيارًا مفضلًا للصناعات مثل التعبئة والتغليف والمستحضرات الصيدلانية.

تعمل IBM في نوعين رئيسيين: عملية المرحلة الواحدة، حيث يتم تشكيل ونفخ التشكيل في دورة واحدة مستمرة، وعملية المرحلتين حيث يتم تشكيل التشكيل وتبريده وتخزينه قبل إعادة تسخينه ونفخه لاحقًا. هذه المرونة تجعل IBM مناسبة لكل من عمليات الإنتاج الصغيرة والكبيرة. وتتفوق هذه العملية في إنتاج منتجات تامة الصنع بدون مواد زائدة (فلاش)، مما يوفر حلاً نظيفًا وفعالًا للأصناف التي تتطلب الدقة، مثل زجاجات المشروبات وعبوات مستحضرات التجميل والحاويات الطبية.

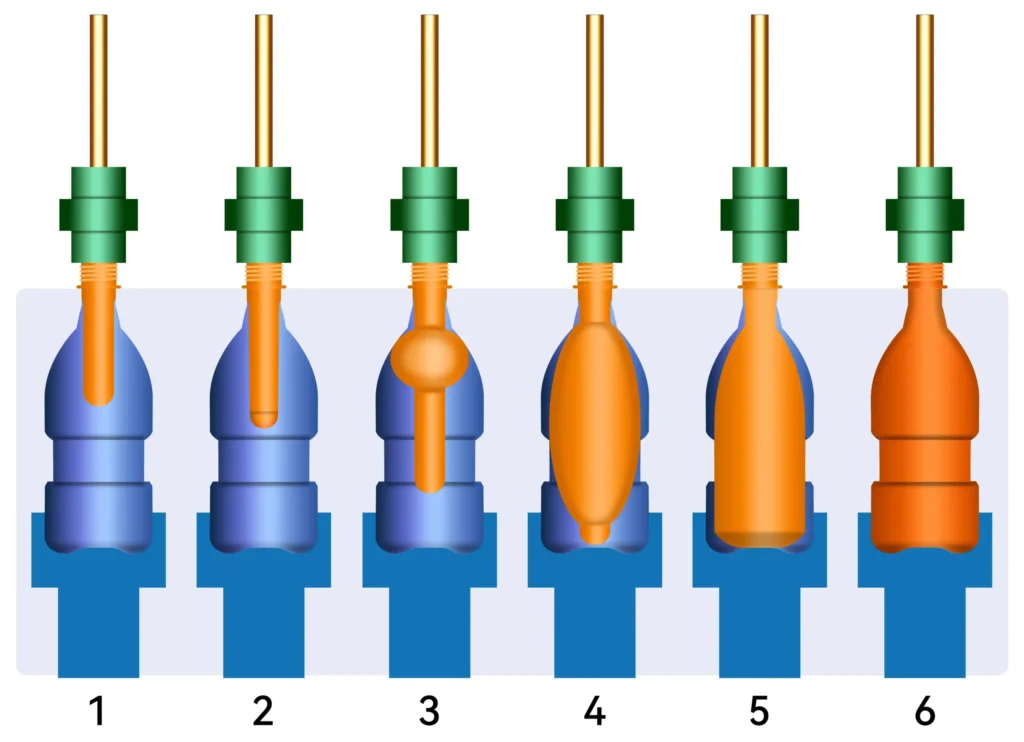

كيف يعمل القولبة بالنفخ بالحقن؟ دليل خطوة بخطوة

القولبة بالنفخ بالحقن (IBM) هي عملية تصنيع تجمع بين دقة القولبة بالحقن وكفاءة القولبة بالنفخ لإنتاج منتجات بلاستيكية مجوفة عالية الجودة مثل الزجاجات والجرار والحاويات. تُستخدم هذه الطريقة على نطاق واسع في صناعات مثل المستحضرات الصيدلانية ومستحضرات التجميل وتغليف المواد الغذائية نظرًا لقدرتها على إنتاج أجزاء صغيرة ومعقدة بتناسق ممتاز وأقل قدر من النفايات. فيما يلي دليل تفصيلي مفصل خطوة بخطوة لكيفية عمل القولبة بالنفخ بالحقن.

الخطوة 1: القولبة بالحقن (إنشاء التشكيل):

تبدأ العملية بالقولبة بالحقن. يتم تلقيم كريات البلاستيك، مثل البولي إيثيلين تيريفثاليت (PET) أو البولي إيثيلين عالي الكثافة (HDPE)، في آلة التشكيل بالحقن. يتم تسخين البلاستيك حتى يذوب ثم يتم حقنه تحت ضغط عالٍ في تجويف القالب. يقوم هذا القالب بتشكيل البلاستيك المنصهر في قالب التشكيل - وهو عبارة عن هيكل صغير يشبه الأنبوب مع عنق نهائي (على سبيل المثال، خيوط لغطاء الزجاجة) وجدار سميك يتم تمديده لاحقًا أثناء مرحلة النفخ.

- يحتوي التشكيل على الكمية الدقيقة من البلاستيك اللازمة للمنتج النهائي، مما يقلل من النفايات.

- يتم تشكيل العنق بالكامل في هذه المرحلة ويبقى دون تغيير طوال العملية.

الخطوة 2: النقل إلى محطة القولبة بالنفخ:

بمجرد إنشاء التشكيل، يتم نقله إلى محطة التشكيل بالنفخ. يمكن أن يحدث هذا يدويًا أو آليًا، اعتمادًا على الإعداد. في الأنظمة الآلية، تقوم طاولة دوارة أو قابض بتحريك التشكيل بكفاءة مع الحفاظ على شكله.

- في عملية من مرحلة واحدة، يتم نقل التشكيل على الفور وهو لا يزال دافئًا.

- في العملية التي تتم على مرحلتين، يتم تبريد التشكيلات وتخزينها وإعادة تسخينها لاحقًا لنفخها.

الخطوة 3: تسخين التشكيل:

في محطة التشكيل بالنفخ، يتم تسخين التشكيل إلى درجة حرارة دقيقة حيث يصبح طريًا ومرنًا، ولكن ليس منصهرًا بالكامل. وهذا يهيئ البلاستيك للتمدد أثناء خطوة النفخ.

- على سبيل المثال، عادةً ما يتم تسخين قوالب البولي إيثيلين تيريفثاليت PET إلى 90-110 درجة مئوية.

- يعد التسخين المنتظم أمرًا بالغ الأهمية لضمان التمدد المتساوي وتجنب العيوب مثل سمك الجدار غير المتساوي.

الخطوة 4: نفخ التشكيل:

يتم تثبيت التشكيل المسخن في قالب نفخ يطابق شكل المنتج النهائي. يتم إدخال مسمار نفخ أو إبرة، ويتم نفخ الهواء المضغوط (عادةً عند 2-4 ميجا باسكال أو 290-580 رطل لكل بوصة مربعة) في التشكيل. يؤدي ضغط الهواء هذا إلى تمدد التشكيل وتمدده، بحيث يتوافق مع الجدران الداخلية للقالب.

- يتمدد البلاستيك بشكل ثنائي المحور (شعاعيًا ومحوريًا)، مما يؤدي إلى ترقق جدران المنتج.

- تبقى الرقبة التي تم الانتهاء منها بالفعل دون تغيير.

الخطوة 5: تبريد القالب:

بعد أن يأخذ القالب شكل القالب، يتم تبريد القالب لتصلب البلاستيك. يتم عادةً تدوير الماء البارد من خلال قنوات في القالب لتحقيق ذلك.

- التبريد المنتظم يمنع الالتواء أو التشويه.

- يعتمد وقت التبريد على المادة وسُمك الجدار ولكن يتم تحسينه لتحقيق الكفاءة.

الخطوة 6: إخراج المنتج النهائي:

بمجرد أن يتصلب البلاستيك، يتم فتح القالب، ويتم إخراج المنتج النهائي. وهو الآن جاهز للتغليف أو المعالجة الإضافية مثل وضع الملصقات أو التعبئة.

- تنتج شركة IBM منتجات تامة الصنع بالكامل بدون مواد زائدة، مما يلغي خطوات التشذيب.

- تضمن العملية إمكانية تكرار عالية لجودة متسقة.

ما هي المواد المستخدمة عادةً في القولبة بالنفخ بالحقن؟

عادةً ما تستخدم عملية التشكيل بالنفخ بالحقن مواد بلاستيكية حرارية مثل البولي إيثيلين تيرفثالات البولي إيثيلين والبولي بروبيلين والبولي فينيل كلوريد متعدد الفينيل، ويتم اختيار كل منها لخصائصها المحددة التي تتماشى مع احتياجات المنتج النهائي. يُفضل استخدام مادة PET (البولي إيثيلين تيريفثاليت البولي إيثيلين) لزجاجات المشروبات نظرًا لخصائصها الواضحة وخصائصها العازلة للغازات، بينما يتم اختيار البولي إيثيلين عالي الكثافة (HDPE) لمتانتها ومقاومتها للمواد الكيميائية، وهي مثالية لزجاجات المنظفات. يوفر PP (البولي بروبيلين) مقاومة للحرارة والمرونة لحاويات المواد الغذائية، ويوفر PVC (كلوريد البوليفينيل) تنوعًا في عبوات مستحضرات التجميل.

يؤثر اختيار المادة على أداء المنتج وتكلفته ومظهره. على سبيل المثال، شفافية مادة PET تجعلها مثالية لعرض المحتويات، بينما تناسب صلابة البولي إيثيلين عالي الكثافة التطبيقات الصناعية. يمكن استخدام مواد أخرى مثل ABS أو البوليسترين أو البوليستيرين أو البولي كربونات لتلبية الاحتياجات المتخصصة، مثل مقاومة الأشعة فوق البنفسجية أو المتانة المعززة. فيما يلي جدول يلخص هذه المواد وسماتها الرئيسية:

| المواد | الخصائص الرئيسية | الاستخدامات الشائعة |

|---|---|---|

| حيوان أليف | الوضوح، وحاجز الغاز، وخفة الوزن | زجاجات المشروبات |

| البولي إيثيلين عالي الكثافة | المتانة ومقاومة المواد الكيميائية | أباريق الحليب، زجاجات المنظفات |

| ص | مقاومة للحرارة والمرونة | حاويات الأغذية، والأجهزة الطبية |

| بولي كلوريد الفينيل | المرونة والوضوح | زجاجات مستحضرات التجميل والأنابيب |

مزايا ومساوئ القولبة بالحقن بالنفخ بالحقن

يوفر قولبة الحقن بالنفخ مزايا مميزة، بما في ذلك إنتاج منتجات عالية الجودة ورقيقة الجدران بسماكة ثابتة وبدون وميض، مما يجعلها مثالية للحاويات الصغيرة والمتوسطة مثل الزجاجات والجرار. ومع ذلك، فإنها تأتي مع عيوب مثل ارتفاع التكاليف بسبب الماكينات المعقدة ومعدلات الإنتاج الأبطأ لبعض التطبيقات مقارنة بالبدائل مثل التشكيل بالنفخ بالبثق.

المزايا:

① جودة فائقة: تنتج عناصر ذات وضوح ممتاز وجدران موحدة وأبعاد دقيقة.

② عدم وجود وميض: التخلص من المواد الزائدة، مما يقلل من النفايات والمعالجة اللاحقة.

تعدد الاستخدامات: مناسبة لكل من التصميمات ذات الفتحات الضيقة والواسعة.

العيوب:

① التكلفة: تتطلب معدات وقوالب باهظة الثمن، مما يزيد من الاستثمار الأولي.

② السرعة: يمكن أن تكون أبطأ من القولبة بالنفخ بالبثق لعمليات التشغيل بكميات كبيرة.

محدودية الحجم: الأفضل للحاويات الصغيرة، وليس الأجزاء الصناعية الكبيرة.

ما هي التطبيقات النموذجية للقولبة بالنفخ بالحقن؟

يُستخدم القولبة بالحقن بالنفخ على نطاق واسع لصنع منتجات بلاستيكية مجوفة مثل زجاجات المشروبات وحاويات الأغذية وعبوات الأدوية وعبوات مستحضرات التجميل، مستفيدًا من قدرته على إنتاج عناصر خفيفة الوزن ومتينة وجذابة بصريًا. دقتها وجودتها تجعلها لا غنى عنها في الصناعات التي تتطلب حلول تغليف موثوقة.

زجاجات المشروبات:

تستفيد زجاجات PET للمياه والمشروبات الغازية من قوة ووضوح زجاجات IBM.

حاويات الطعام:

وعادةً ما تستخدم برطمانات الصلصات أو أغذية الأطفال مادة البولي بروبيلين بروبيلين لتخزين محكم وآمن.

التغليف الطبي:

حاويات شفافة ومعقمة للأدوية تضمن السلامة والرؤية.

حاويات مستحضرات التجميل:

تُظهر الزجاجات الأنيقة للكريمات والمستحضرات مرونة تصميم IBM.

القولبة بالنفخ بالحقن مقارنة بتقنيات القولبة الأخرى

يتميز قولبة الحقن بالنفخ بالحقن لإنتاج منتجات مجوفة رقيقة الجدران ذات جدران رقيقة بدقة عالية، على عكس القولبة بالحقن العادية، التي تعد أفضل للأجزاء الصلبة، أو القولبة بالنفخ بالبثق، التي تعطي الأولوية للسرعة على الدقة. تتفوق شركة IBM حيثما تكون الجودة والجمال أمرًا بالغ الأهمية، في حين أن البدائل قد تناسب احتياجات مختلفة.

1. مقابل القولبة بالنفخ بالبثق (EBM): تُعد EBM أسرع وأرخص بالنسبة للأشواط الكبيرة ولكنها تنتج عناصر أقل دقة مع الفلاش. تقدم IBM جودة أفضل وبدون تشذيب.

2. مقابل. قولبة الحقن العادية: القوالب بالحقن مثالية للأجزاء الصلبة ولكن لا يمكنها إنشاء تصميمات مجوفة بكفاءة مثل IBM.

| التقنية | الأفضل لـ | الإيجابيات | السلبيات |

|---|---|---|---|

| آي بي إم | الأجزاء المجوفة رقيقة الجدران | دقة عالية، بدون وميض | تكلفة أعلى، أبطأ |

| EBM | حاويات كبيرة وبسيطة | سريع وفعال من حيث التكلفة | أقل دقة، وميض |

| القولبة بالحقن | الأجزاء الصلبة | تفاصيل عالية وسريعة | تقتصر على التصميمات الصلبة |

القولبة بالنفخ بالحقن: دليل شامل

اكتشف القولبة بالحقن بالنفخ: عمليتها وتطبيقاتها ومزاياها على تقنيات القولبة الأخرى. مثالية للمصنعين الذين يبحثون عن الدقة والكفاءة.

دليل حل القولبة بالحقن بالنفخ بالحقن المخصص

ما المعدات المطلوبة للقولبة بالنفخ بالحقن؟

القولبة بالحقن بالنفخ (IBM) هي عملية تصنيع دقيقة تجمع بين القولبة بالحقن والقولبة بالنفخ لإنتاج منتجات بلاستيكية مجوفة عالية الجودة، مثل الزجاجات والحاويات. ولتحقيق ذلك، هناك حاجة إلى عدة قطع متخصصة من المعدات التي يلعب كل منها دورًا حاسمًا في هذه العملية. وفيما يلي نظرة تفصيلية على المعدات الأساسية:

1. ماكينة قولبة بالحقن:

هذا هو قلب عملية IBM، وهو المسؤول عن إنشاء التشكيل - وهو شكل بلاستيكي صغير يشبه الأنبوب البلاستيكي الذي يعمل كنقطة انطلاق للمنتج النهائي. تقوم الماكينة بإذابة راتنج البلاستيك (مثل البولي إيثيلين تيرفثالات البولي إيثيلين تيريفثاليت أو البولي إيثيلين عالي الكثافة) وتحقنه في قالب تحت ضغط عالٍ. وتتكون من وحدة حقن تتحكم في تدفق البلاستيك المنصهر ونظام تثبيت لتثبيت القالب بإحكام. تضمن دقة هذه الماكينة أن يكون للتشكيل أبعاد متناسقة وتوزيع المواد، وهو أمر حيوي لنفخ القالب بشكل موحد فيما بعد.

2. محطة نفخ الصب بالنفخ:

بعد تشكيل التشكيل، يتم نقله إلى محطة النفخ، حيث يتم نفخه في شكله النهائي. تشتمل هذه المحطة على قالب نفخ يحدد الخطوط الخارجية للمنتج ونظام لتوصيل الهواء المضغوط (عادةً 2-4 ميجا باسكال أو 290-580 رطل لكل بوصة مربعة). يقوم الهواء بتمديد التشكيل المسخن حتى يتوافق مع الجزء الداخلي من القالب، مما يؤدي إلى تكوين جسم مجوف. يجب أن تحافظ محطة التشكيل بالنفخ على ضغط وتوقيت دقيقين لتجنب العيوب مثل التمدد غير الكامل.

3. القوالب:

تتطلب شركة آي بي إم قالبين مختلفين: قالب حقن لتشكيل التشكيل، وقالب نفخ لتشكيل المنتج النهائي. وعادة ما تكون هذه القوالب مصنوعة من مواد متينة مثل الفولاذ أو الألومنيوم، وهي مصممة لتحمل درجات الحرارة والضغوط العالية. ويشكل قالب الحقن السمات الهامة مثل تشطيب العنق، بينما يحدد قالب النفخ شكل الجسم. يؤثر تصميم القالب وجودته بشكل مباشر على اتساق المنتج وكفاءة الإنتاج.

4. معدات التكييف (اختياري):

في بعض إعدادات IBM، وخاصة العمليات ذات المرحلة الواحدة، يتم استخدام محطة تكييف لضبط درجة حرارة التشكيل قبل النفخ. وهذا يضمن أن يكون البلاستيك طريًا بما فيه الكفاية ليتمدد بشكل متساوٍ ولكن ليس ساخنًا جدًا بحيث يتشوه بشكل لا يمكن السيطرة عليه. قد يتضمن التكييف مناطق تسخين أو تبريد، اعتمادًا على المواد ومتطلبات المنتج، وهو أمر بالغ الأهمية لتحقيق النقاء والقوة في عناصر مثل زجاجات PET.

5. آلية النقل:

لتحريك التشكيل بين المحطات، تستخدم أنظمة IBM آلية نقل، مثل الطاولة الدوارة أو نظام الفهرسة أو قضبان أساسية. في الماكينات متعددة المحطات، تحمل القضبان الأساسية التشكيل أثناء تقدمه من الحقن إلى التهيئة (إن أمكن) إلى النفخ. تضمن هذه الأتمتة سير العمل المستمر، مما يقلل من التأخير ويحافظ على المحاذاة من أجل دقة التشكيل.

ما هي نصائح التصميم الرئيسية لقولبة الحقن بالنفخ؟

يتطلب التصميم لقولبة الحقن بالنفخ تخطيطًا دقيقًا لضمان سير العملية بسلاسة وتلبية المنتج النهائي لمعايير الجودة والمعايير الوظيفية. وتشمل الاعتبارات الرئيسية تصميم التشكيل واختيار المواد والعوامل الهندسية المحددة. فيما يلي جوانب التصميم الحرجة التي يجب معالجتها:

1. تصميم التشكيل:

التشكيل هو حجر الزاوية في شركة IBM، ويحدد تصميمه كيفية تمدد البلاستيك أثناء النفخ. ويجب أن يكون مصممًا وفقًا لشكل المنتج النهائي، مع التحكم الدقيق في طوله وقطره وسمك جداره. يمكن أن يؤدي سوء تصميم التشكيل إلى تمدد غير متساوٍ، مما يتسبب في وجود بقع رقيقة أو مواد زائدة. على سبيل المثال، تتطلب الزجاجة ذات الجسم العريض تشكيلًا ذا جدران أكثر سمكًا في المناطق التي ستمتد أكثر، مما يضمن سمكًا موحدًا في المنتج النهائي.

2. تشطيب العنق:

يتم تشكيل عنق المنتج - غالبًا ما يتضمن الخيوط أو ميزات التثبيت المفاجئ أو أسطح الإغلاق - أثناء مرحلة الحقن ويظل دون تغيير أثناء النفخ. ويتطلب ذلك دقة عالية في قالب الحقن لضمان محاذاة العنق مع الأغطية أو الإغلاق. يجب على المصممين مراعاة التفاوتات والانكماش لتجنب التسريبات أو مشاكل التوافق، خاصةً في تطبيقات مثل زجاجات المشروبات.

3. اختيار المواد:

يؤثر اختيار البلاستيك على كل من قابلية المعالجة وأداء المنتج. تشمل مواد IBM الشائعة البولي إيثيلين تيريفثاليت (PET) والبولي إيثيلين عالي الكثافة (HDPE) والبولي بروبيلين (PP)، والتي يتم اختيارها لقابليتها للتمدد والقوة. يجب أن يكون للمادة مؤشر التدفق الذائب والخصائص الحرارية المناسبة لتحمل الحقن والنفخ دون أن تتحلل. على سبيل المثال، يُفضل استخدام البولي إيثيلين تيرفثالات البولي إيثيلين (PET) لوضوحه وخصائصه العازلة في التعبئة والتغليف.

4. سمك الجدار ونسبة النفخ:

يعد تحقيق سمك الجدار الموحد هدفًا أساسيًا في شركة IBM. يجب تحسين نسبة النفخ - وهي نسبة قطر المنتج النهائي إلى قطر التشكيل - (عادةً من 1.5 إلى 3) لمنع الترقق الزائد أو التمدد غير الكامل. ويقوم المصممون بحساب ذلك بناءً على شكل المنتج وخصائص المواد، وتعديل التشكيل وفقًا لذلك.

5. زوايا السحب وإطلاق الجزء:

يسهل دمج زوايا سحب طفيفة (1-2 درجة) في التصميم سهولة إزالة المنتج من القالب. وبدون هذه الزوايا، قد يلتصق البلاستيك، مما يؤدي إلى تلف السطح أو تأخير الإنتاج. وهذا مهم بشكل خاص للأشكال العميقة أو المعقدة.

ما هي العيوب الشائعة في القولبة بالحقن بالنفخ؟

يمكن لقولبة الحقن بالنفخ أن تنتج منتجات استثنائية، ولكن يمكن أن تنشأ العديد من العيوب الشائعة إذا لم يتم التحكم في العملية بعناية. يعد فهم هذه المشكلات وأسبابها وطرق الوقاية منها أمرًا أساسيًا للحفاظ على الجودة. فيما يلي العيوب الأكثر شيوعًا:

1. سمك الجدار غير المتساوي:

يحدث هذا عندما يتمدد التشكيل بشكل غير متناسق، مما يؤدي إلى ظهور بقع رقيقة أو سميكة. وتشمل الأسباب التصميم غير المناسب للتشكيل (على سبيل المثال، التوزيع غير الصحيح لسُمك الجدار)، أو التسخين غير المتساوي، أو ضغط النفخ دون المستوى الأمثل. المناطق الرقيقة تضعف المنتج، بينما تزيد المناطق السميكة من تكاليف المواد. يمكن للمعايرة المنتظمة لإعدادات درجة الحرارة والضغط أن تخفف من ذلك.

3. الالتواء:

يحدث الالتواء عندما يتشوه المنتج بعد الطرد، وغالبًا ما يكون ذلك بسبب التبريد غير المتساوي أو الضغوط المتبقية في البلاستيك. على سبيل المثال، إذا كان أحد الجوانب يبرد أسرع من الآخر، فقد ينحني المنتج. لمنع ذلك، تأكد من التبريد المنتظم عبر القالب واترك وقت تبريد كافٍ قبل الإزالة.

3. النفخ غير المكتمل:

يترك هذا العيب المنتج مشوهًا لأن التشكيل لا يتمدد بالكامل لملء القالب. يمكن أن ينتج عن عدم كفاية ضغط الهواء، أو انسداد قناة الهواء، أو أن يكون التشكيل باردًا جدًا بحيث لا يتمدد. يمكن أن يؤدي فحص أنظمة توصيل الهواء ودرجة حرارة التشكيل إلى حل هذه المشكلة.

4. عيوب السطح:

قد تنشأ الفقاعات أو الخطوط أو البقع الخشنة على سطح المنتج من الراتنج الملوث أو الرطوبة الزائدة أو سوء تهوية القالب. تؤثر هذه العيوب على الشكل الجمالي، وفي بعض الحالات، على الأداء الوظيفي. يمكن أن يؤدي استخدام مواد نظيفة وجافة والحفاظ على القوالب بفتحات تهوية مناسبة إلى القضاء على مشاكل السطح.

كيف يمكن تحسين القولبة بالنفخ بالحقن؟

يؤدي تحسين عملية القولبة بالحقن بالنفخ إلى تعزيز الكفاءة وتقليل التكاليف وتحسين جودة المنتج. ويتضمن ذلك ضبط معلمات العملية بدقة، وتحديث المعدات، واعتماد التقنيات الذكية. إليك كيفية تحقيق التحسين:

1. التحكم في درجة الحرارة:

الإدارة الدقيقة لدرجة الحرارة أمر بالغ الأهمية في كل مرحلة. أثناء الحقن، يجب ذوبان البلاستيك بشكل موحد، بينما يجب أن يكون التشكيل في درجة حرارة مثالية (على سبيل المثال، 90-110 درجة مئوية للبلاستيك PET) للنفخ. يمكن أن يؤدي التسخين الزائد إلى تدهور المادة، بينما يمنع التسخين الناقص التمدد السليم. تضمن الأنظمة الحديثة المزودة بمستشعرات درجة الحرارة في الوقت الحقيقي الاتساق.

2. تعديل ضغط النفخ:

يجب أن يتطابق ضغط الهواء المستخدم في نفخ التشكيل مع المادة وتصميم المنتج. فالضغط المرتفع للغاية قد يؤدي إلى تمزق التشكيل، بينما يؤدي الضغط المنخفض للغاية إلى نفخ غير كامل. يمكن أن يؤدي الضبط الدقيق للضغط (عادةً 2-4 ميجا باسكال) استنادًا إلى عمليات التشغيل التجريبية إلى تحقيق سمك وشكل مثاليين للجدار.

3. تقليل وقت الدورة الزمنية:

يؤدي تقصير وقت كل مرحلة - الحقن والنقل والنفخ والتبريد - إلى زيادة معدلات الإنتاج. ومع ذلك، يجب أن يتوازن ذلك مع الجودة؛ على سبيل المثال، يمكن أن يؤدي تقليل وقت التبريد أكثر من اللازم إلى حدوث التواء. تساعد أنظمة تبريد القوالب الفعالة (مثل القنوات المائية) في الحفاظ على الجودة في دورات أسرع.

4. تحسين القالب:

تعمل ترقية تصميم القالب بقنوات تبريد محسّنة وتنفيس أفضل ومواد متينة على تقليل أزمنة الدورات والعيوب. على سبيل المثال، تعمل القوالب المزودة بإدخالات نحاس البريليوم على تحسين نقل الحرارة، مما يسرع من التبريد دون المساس بالدقة.

5. التقنيات المتقدمة:

يتيح تنفيذ برامج مراقبة العمليات أو أنظمة مراقبة الجودة الآلية إجراء تعديلات في الوقت الفعلي والكشف المبكر عن العيوب. تقوم هذه الأدوات بتحليل البيانات مثل اتجاهات الضغط ودرجة الحرارة، وتحسين العملية ديناميكيًا.

ما هي العوامل البيئية التي يجب أخذها في الاعتبار؟

تتزايد أهمية الاستدامة في مجال التصنيع، ويجب أن تعالج قوالب الحقن بالنفخ التأثيرات البيئية المتعلقة بالمواد والطاقة والنفايات. فيما يلي العوامل الرئيسية التي يجب مراعاتها:

1. المواد المعاد تدويرها:

يقلل استخدام البلاستيك المعاد تدويره، مثل rPET، من الاعتماد على الموارد البكر ويدعم أهداف الاستدامة. على سبيل المثال، تتضمن العديد من زجاجات PET الآن محتوى معاد تدويره 25-50% دون التضحية بالجودة. ومن الضروري التأكد من أن المواد المعاد تدويرها نظيفة ومتوافقة مع شركة IBM للحصول على نتائج متسقة.

2. استهلاك الطاقة:

يمكن أن تكون معدات IBM، ولا سيما محطات الحقن والنفخ، كثيفة الاستهلاك للطاقة. التحول إلى الماكينات الموفرة للطاقة مع محركات متغيرة السرعة أو أنظمة استرداد الحرارة يقلل من استخدام الطاقة. كما أن تحسين أوقات الدورات ودرجات الحرارة يقلل أيضًا من الطلب على الطاقة دون التأثير على الإنتاج.

3. إدارة النفايات:

تنتج IBM الحد الأدنى من النفايات لأنها تنتج منتجات تامة الصنع بدون وميض زائد. ومع ذلك، يمكن تقليل الخردة من الأجزاء المعيبة أو بدء التشغيل إلى الحد الأدنى من خلال إعادة تدويرها مرة أخرى في العملية. وتقوم أنظمة الحلقة المغلقة بجمع هذه المواد وإعادة معالجتها، مما يقلل من استخدام مدافن النفايات.

4. الامتثال التنظيمي:

ويضمن الالتزام بالمعايير البيئية، مثل ISO 14001 أو تفويضات إعادة التدوير الإقليمية، الممارسات المستدامة. قد تملي هذه المبادئ التوجيهية خيارات المواد، أو حدود الانبعاثات، أو طرق التخلص من النفايات، مما يجعل IBM تتماشى مع الاتجاهات الصديقة للبيئة.

كيف تختار مادة القالب المناسبة لقولبة الحقن بالنفخ بالحقن؟

يؤثر اختيار مادة القالب في IBM على كفاءة الإنتاج وجودة المنتج والتكلفة. وتشمل الخيارات الشائعة الفولاذ والألومنيوم ونحاس البريليوم، ولكل منها خصائص فريدة تناسب الاحتياجات المختلفة. إليك كيفية اختيار القالب المناسب:

1. فولاذ:

تعتبر القوالب الفولاذية، وغالبًا ما تكون من الفولاذ المقاوم للصدأ أو الفولاذ المقوى للأدوات، هي القوالب المفضلة للإنتاج بكميات كبيرة. فهي توفر متانة لا مثيل لها، وتقاوم التآكل على مدى آلاف الدورات، وتحافظ على الدقة في التصميمات المعقدة. ومع ذلك، فإنها تأتي بتكلفة أولية أعلى وأوقات تصنيع أطول، مما يجعلها أقل مثالية لعمليات الإنتاج الصغيرة.

2. ألومنيوم:

تتميز قوالب الألومنيوم بأنها أخف وزنًا وأرخص وأسرع في الإنتاج، مما يجعلها مثالية للنماذج الأولية أو المشاريع منخفضة الحجم. تعمل الموصلية الحرارية الممتازة على تسريع عملية التبريد، مما يقلل من زمن الدورة. ومع ذلك، فإنها تتآكل أسرع من الفولاذ، مما يحد من استخدامها في الإنتاج على المدى الطويل.

3. نحاس البريليوم:

تتفوق هذه المادة في تبديد الحرارة، وغالباً ما تستخدم لإدخالات القوالب أو قنوات التبريد بدلاً من القوالب بأكملها. وهي مثالية للتطبيقات التي تحتاج إلى تبريد سريع لمنع العيوب مثل الالتواء. تكلفتها العالية تقصرها على مجالات محددة عالية الأداء.

معايير الاختيار:

① حجم الإنتاج: اختر الفولاذ للإنتاج بكميات كبيرة (على سبيل المثال، ملايين الدورات) والألومنيوم للأشواط القصيرة (على سبيل المثال، آلاف الدورات).

② الميزانية: يوفر الألومنيوم توفيراً في التكلفة مقدماً، في حين أن طول عمر الفولاذ يبرر تكلفته مع مرور الوقت.

③ تعقيد المنتج: التصاميم المعقدة أو التفاوتات الضيقة تفضل دقة الفولاذ؛ أما الأشكال الأبسط فقد تناسب الألومنيوم.

الأسئلة الشائعة للعميل

البدء مع أبلاستيك

هل لديك أسئلة؟ لدينا إجابات.

نحن متخصصون في البثق والتشكيل بالتفريغ والتشكيل بالنفخ وصناعة القوالب الدقيقة، ونقدم حلولاً مخصصة لتلبية احتياجاتك التصنيعية المتنوعة.

نحن نعمل مع مختلف الصناعات، بما في ذلك السيارات والإلكترونيات والسلع الاستهلاكية والتعبئة والتغليف، مع التركيز على الشراكات بين الشركات وتقديم الحلول في مجالات البثق والتشكيل الحراري والقولبة بالنفخ وصناعة القوالب الدقيقة.

نعم، نحن نصمم حلولنا لتناسب متطلباتك الفريدة.

تواصل معنا

لا تتردد في مراسلتنا عبر البريد الإلكتروني أو ملء النموذج أدناه للحصول على عرض أسعار.

البريد الإلكتروني: uplastech@gmail.com