يُعد الكسر الذائب تحديًا شائعًا في عملية بثق البوليمر الذي يمكن أن يؤثر على جودة سطح المنتجات المبثوقة، مما يؤثر على مظهرها وأدائها. يقدم منشور المدونة هذا دليلًا متعمقًا لفهم واستكشاف الأخطاء وإصلاحها الكسر الذائب1تغطي أسبابه وآثاره في مختلف الصناعات والحلول العملية. سواء كنت منخرطًا في تصنيع البلاستيك أو تسعى إلى تحسين عملية البثق لديك، فإن هذا المورد سيزودك بالمعرفة اللازمة لمعالجة الكسر الذائب بفعالية.

كسر الذوبان في البثق هو عدم استقرار التدفق الذي يحدث عندما يتم دفع البوليمرات المنصهرة من خلال قالب بمعدلات عالية، مما يؤدي إلى عيوب سطحية مثل أنماط القرش أو أنماط اللوح الغسيل، والتي تؤثر عادةً على صناعات مثل التغليف والأجهزة الطبية.

من خلال إتقان تقنيات استكشاف الأعطال وإصلاحها الموضحة هنا، يمكنك تحسين جودة المنتج وتحسين عمليات البثق لديك. دعونا نتعمق في تفاصيل الكسر الذائب وكيفية معالجته.

يحدث الكسر الذائب فقط في عمليات البثق عالية السرعة.خطأ

في حين أن معدلات البثق العالية تزيد من احتمالية حدوث انكسار الذوبان، إلا أنه يمكن أن يحدث أيضًا بسرعات أقل إذا كان تصميم القالب أو خصائص المواد دون المستوى الأمثل.

يعتبر الكسر الذائب مشكلة تجميلية بحتة ولا يؤثر على أداء المنتج.خطأ

وبالإضافة إلى العيوب الجمالية، يمكن أن يؤدي الكسر الذائب إلى الإضرار بالخصائص الميكانيكية والوظائف الوظيفية للمنتجات المبثوقة، خاصةً في التطبيقات الحرجة مثل الأجهزة الطبية.

- 1. ما هو الكسر الذائب في البثق؟

- 2. ما هي الصناعات الأكثر تأثراً بالكسر الذائب؟

- 3. ما هي الأسباب الرئيسية للكسر الذائب؟

- 4. كيف يمكنك استكشاف كسر الذوبان في البثق وإصلاحه؟

- 5. ما هي المعلمات الرئيسية في عملية البثق التي تؤثر على الكسر الذائب؟

- 6. ما هي المواد الأكثر عرضة للكسر الذائب؟

- 7. أدوات عملية للوقاية من الكسر الذائب

- 8. التقنيات ذات الصلة وشبكة المعرفة

- 9. الخاتمة

ما هو الكسر الذائب في البثق؟

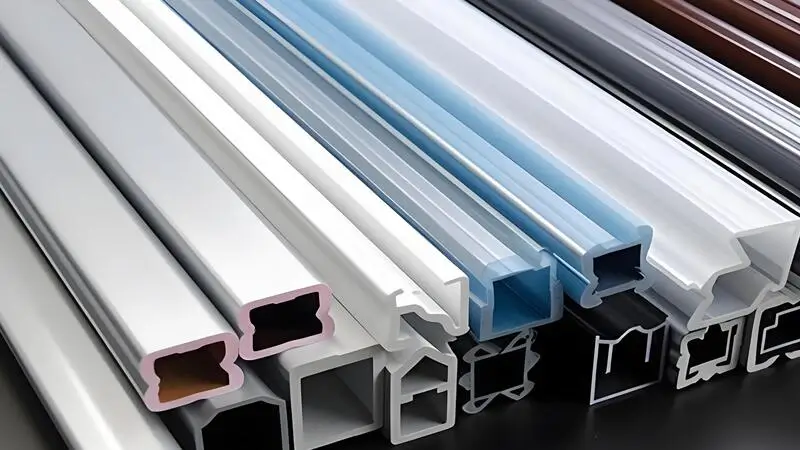

الكسر الذائب هو ظاهرة في بثق البوليمر حيث يصبح سطح المنتج المبثوق خشنًا أو مشوهًا بسبب عدم استقرار التدفق في البوليمر المنصهر عند خروجه من القالب. وغالبًا ما تتسم بعيوب مثل التموجات الدقيقة (تموجات دقيقة)، أو أنماط لوح الغسيل (تشوهات متموجة)، أو تشوهات شديدة غير منتظمة.

الكسر الذائب، المعروف أيضًا باسم تشويه البثق2بسبب معدلات القص المرتفعة والتدفقات التمددية في القالب، مما يؤدي إلى عدم استقرار اللزوجة المرنة في ذوبان البوليمر.

| نوع العيب | المظهر | الأسباب الشائعة |

|---|---|---|

| شاركسكنينج | تموجات دقيقة ومنتظمة | ارتفاع معدلات البثق وسوء تصميم القالب |

| لوح الغسيل | تشوهات متموجة ودورية | إجهاد القص المفرط، وخصائص المواد |

| التشويه الإجمالي | عيوب سطحية شديدة وغير منتظمة | سرعات عالية جداً، مواد غير متوافقة |

المبادئ الأساسية للكسر الذائب

ينشأ الكسر الذائب من الطبيعة اللزجة المرنة للبوليمرات. عند تعرضها لمعدلات قص عالية في القالب، يمكن أن يتعرض ذوبان البوليمر لعدم استقرار التدفق، مما يؤدي إلى تعطيل السطح الأملس للبثق. تشمل العوامل الرئيسية المساهمة في ذلك ما يلي:

-

سرعات بثق عالية: تؤدي زيادة السرعة إلى زيادة إجهاد القص.

-

مشكلات تصميم القالب: تؤدي التحولات الحادة أو الأسطح الخشنة في القالب إلى تفاقم عدم الاستقرار.

-

خواص المواد: تكون البوليمرات ذات الوزن الجزيئي العالي أكثر مرونة، مما يزيد من المخاطر.

-

التحكم في درجة الحرارة: يمكن أن يؤدي عدم كفاية درجات الحرارة إلى إعاقة التدفق السلس.

إن فهم هذه المبادئ هو الخطوة الأولى نحو استكشاف الأخطاء وإصلاحها بفعالية.

البوليمرات ذات الوزن الجزيئي العالي أكثر عرضة للكسر الذائب.صحيح

تتمتع البوليمرات عالية الوزن الجزيئي بمرونة أكبر، مما يزيد من احتمالية عدم استقرار التدفق عند معدلات القص العالية.

ما هي الصناعات الأكثر تأثراً بالكسر الذائب؟

يؤثر التصدع الذائب على الصناعات التي تكون فيها جودة السطح أمرًا بالغ الأهمية، مما يؤدي إلى تحديات الإنتاج ومخاوف تتعلق بالجودة.

يؤثر الكسر الذائب عادةً على صناعات التعبئة والتغليف والأجهزة الطبية والسيارات، حيث تكون الأسطح الملساء ضرورية لأداء المنتج وجمالياته.

صناعة التعبئة والتغليف

في التعبئة والتغليف، يمكن أن يؤدي الكسر الذائب إلى حدوث عيوب بصرية في الأغشية والأوراق، مما يقلل من جاذبية المستهلك. على سبيل المثال, أسماك القرش3 في فيلم تغليف المواد الغذائية يمكن أن يفشل في معايير الوضوح.

الأجهزة الطبية

بالنسبة للتطبيقات الطبية مثل الأنابيب أو القسطرة، يمكن أن تؤدي العيوب السطحية الناتجة عن الكسر الذائب إلى إضعاف الوظائف والسلامة، حيث تكون النعومة ضرورية لتجنب التهيج أو التلف.

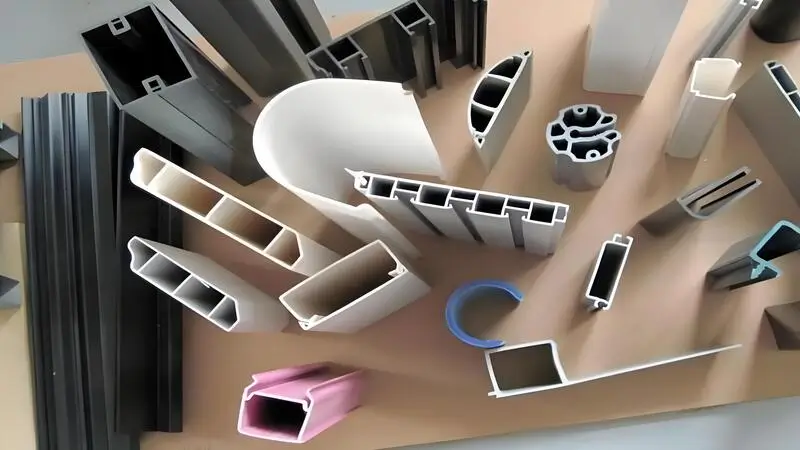

مكونات السيارات

تتطلب المقاطع الجانبية وموانع التسرب المبثوقة في صناعة السيارات تفاوتات دقيقة. يمكن أن يؤدي الكسر الذائب إلى إضعاف الخواص الميكانيكية أو التسبب في عدم دقة الأبعاد.

يؤثر الكسر الذائب فقط على المظهر المرئي للمنتجات المبثوقة.خطأ

وبعيدًا عن الجماليات، يمكن أن يؤثر الكسر الذائب على الخواص الميكانيكية وأداء المكونات المبثوقة، خاصةً في التطبيقات الدقيقة.

ما هي الأسباب الرئيسية للكسر الذائب؟

يعد تحديد أسباب انكسار الذوبان أمرًا بالغ الأهمية لاستكشاف الأخطاء وإصلاحها بفعالية. تساهم عوامل متعددة في هذه المشكلة.

تشمل الأسباب الرئيسية للكسر الذائب ما يلي معدلات البثق4فقير تصميم القالب5وعدم كفاية التحكم في درجة الحرارة، واستخدام بوليمرات عالية الوزن الجزيئي.

معدلات البثق العالية

يؤدي الضغط على سرعات البثق لزيادة الإنتاج إلى أقصى حد إلى زيادة إجهاد القص في القالب، مما يؤدي غالبًا إلى حدوث كسر في القالب.

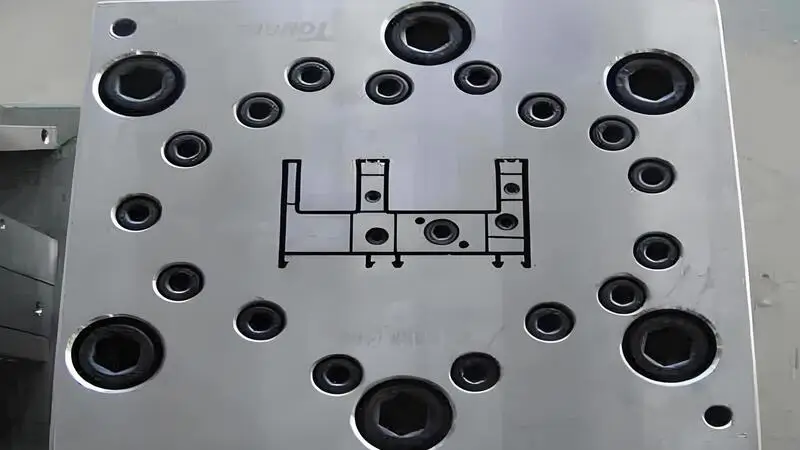

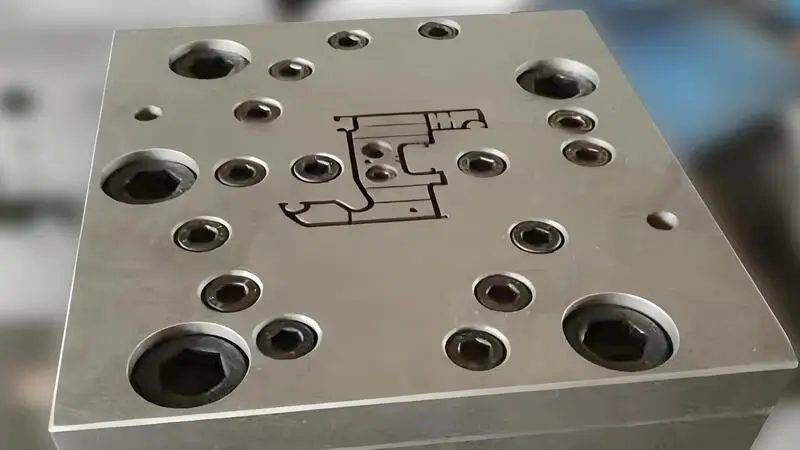

سوء تصميم القالب

Dies with abrupt transitions, rough surfaces, or short land lengths disrupt polymer flow, leading to defects. Low درجة حرارة القالب6تزيد من لزوجة البوليمر، مما يعيق التدفق، بينما قد تؤدي درجات الحرارة المرتفعة للغاية إلى تدهور المادة.

عدم كفاية التحكم في درجة الحرارة

تؤدي درجات حرارة القالب المنخفضة إلى زيادة لزوجة البوليمر، مما يعيق التدفق، بينما قد تؤدي درجات الحرارة المرتفعة للغاية إلى تدهور المادة.

خواص المواد

تكون البوليمرات ذات الوزن الجزيئي العالي أو التوزيع الواسع للوزن الجزيئي أكثر مرونة، مما يجعلها عرضة لعدم استقرار التدفق.

يمكن أن يؤدي تحسين تصميم القالب إلى القضاء على الكسر الذائب تمامًا.خطأ

على الرغم من أن تحسين تصميم القالب يمكن أن يقلل من المخاطر، إلا أن هناك عوامل أخرى مثل سرعة البثق وخصائص المواد قد تساهم في حدوث الكسر الذائب.

كيف يمكنك استكشاف كسر الذوبان في البثق وإصلاحه؟

يتضمن استكشاف أخطاء الكسر الذائب وإصلاحها اتباع نهج منظم لتحديد المشكلة وحلها.

استكشاف أخطاء الكسر المصهور وإصلاحها وتقليل معدلات البثق وتحسين درجة حرارة القالب وتحسين تصميم القالب والنظر في تغيير المواد إذا لزم الأمر.

دليل استكشاف الأخطاء وإصلاحها خطوة بخطوة

-

تحديد نوع العيب

- افحص البذرة بحثًا عن وجود تشققات أو انجراف أو تشوه جسيم لتوجيه نهجك.

-

ضبط معدل البثق

- خفض السرعة تدريجيًا لتقليل إجهاد القص والتحقق من تحسن السطح.

-

تحسين درجة حرارة القالب

- ارفع درجة الحرارة لخفض اللزوجة، مع ضمان بقاء درجة الحرارة أقل من نقطة تحلل البوليمر.

-

فحص وتعديل تصميم القالب

- ابحث عن الحواف الحادة أو أطوال الأراضي غير الملائمة؛ وأعد تصميمها للحصول على تدفق أكثر سلاسة إذا لزم الأمر.

-

تقييم خصائص المواد

- قم بالتبديل إلى بوليمر أقل وزنًا جزيئيًا أو أضف مساعدات معالجة إذا فشلت التعديلات الأخرى.

يمكن أن يؤدي استخدام مساعدات المعالجة إلى التخفيف من التكسر الذائب دون تغيير البوليمر.صحيح

يمكن لمساعدات المعالجة مثل إضافات البوليمر الفلوري أن تقلل من الاحتكاك السطحي، مما يساعد على منع التكسر الذائب.

ما هي المعلمات الرئيسية في عملية البثق التي تؤثر على الكسر الذائب؟

تؤثر العديد من معلمات العملية على حدوث الكسر الذائب، مما يتطلب تحكمًا دقيقًا.

تشمل المعلمات الرئيسية التي تؤثر على التكسر الذائب معدل البثق ودرجة حرارة القالب وتصميم القالب والضغط داخل الطارد.

معدل البثق

تزيد المعدلات المرتفعة من إجهاد القص، مما يزيد من خطر حدوث كسر الذوبان.

درجة حرارة القالب

تضمن درجات الحرارة المثلى التدفق السلس؛ ويمكن أن تؤدي الانحرافات إلى زعزعة استقرار العملية.

تصميم القوالب

تعمل التحولات السلسة والتدريجية وأطوال الأراضي الكافية على استقرار تدفق البوليمر.

الضغط

يمكن أن يؤدي الضغط المفرط إلى تضخيم عدم استقرار التدفق، مما يستلزم المراقبة والتعديل.

ليس لطول أرض القالب أي تأثير على الكسر الذائب.خطأ

يمكن أن تساعد أطوال الأرض الأطول في استقرار التدفق، مما يقلل من احتمالية حدوث انكسار الذوبان.

ما هي المواد الأكثر عرضة للكسر الذائب؟

يؤثر اختيار المواد بشكل كبير على قابلية الكسر الذائب.

تعتبر البوليمرات مثل البولي إيثيلين الخطي منخفض الكثافة (LLDPE) والبولي إيثيلين عالي الكثافة (HDPE) وبعض البوليمرات الفلورية أكثر عرضة للكسر الذائب بسبب وزنها الجزيئي العالي ومرونتها.

| نوع البوليمر | القابلية للكسر الذائب | الملاحظات |

|---|---|---|

| LLDPE | عالية | شائع في إنتاج الأفلام |

| البولي إيثيلين عالي الكثافة | عالية | تستخدم في الأنابيب والمقاطع الجانبية |

| البولي بروبلين (PP) | معتدل | تختلف باختلاف الدرجة |

| البوليسترين (PS) | منخفضة | أقل مرونة وسلاسة في التدفق |

يمكن أن يؤدي استخدام بوليمر بتوزيع أضيق للوزن الجزيئي إلى تقليل التكسر الذائب.صحيح

تقلل التوزيعات الأضيق من المرونة، مما يجعل البوليمر أقل عرضة لعدم استقرار التدفق.

أدوات عملية للوقاية من الكسر الذائب

يمكن للتدابير الاستباقية أن تقلل من مخاطر الكسر الذائب.

استخدم قائمة مراجعة للتصميم لضمان التصميم الأمثل للقالب والتحكم في درجة الحرارة واختيار المواد، واتبع دليل اتخاذ القرار لاستكشاف أخطاء كسر الذوبان وإصلاحها.

قائمة مراجعة التصميم لمنع الانكسار الذائب

| أسبكت | النظر في |

|---|---|

| تصميم القوالب | احرص على إجراء انتقالات سلسة وتدريجية؛ وتجنب الحواف الحادة. |

| التحكم في درجة الحرارة | الحفاظ على درجات الحرارة المثلى للبوليمر. |

| معدل البثق | التشغيل في حدود المعدلات الموصى بها للمادة. |

| اختيار المواد | اختر الدرجات ذات الوزن الجزيئي المنخفض إن أمكن. |

| مساعدات المعالجة | النظر في الإضافات لتحسين خصائص التدفق. |

دليل اتخاذ القرار لاستكشاف الأخطاء وإصلاحها

-

هل معدل البثق مرتفع للغاية؟

- نعم: تقليل السرعة.

- لا: تحقق من درجة الحرارة.

-

هل تم تحسين درجة حرارة القالب؟

- لا: اضبط درجة الحرارة.

- نعم: فحص تصميم القالب.

-

هل هناك عيوب في تصميم القالب؟

- نعم: إعادة تصميم يموت.

- لا: تقييم المواد.

-

هل البوليمر مناسب؟

- لا: تبديل الصف أو إضافة وسائل مساعدة.

تكون مساعدات المعالجة ضرورية دائمًا لمنع التكسر الذائب.خطأ

يمكن أن تساعد مساعدات المعالجة ولكنها ليست مطلوبة دائمًا إذا تم التحكم في المعلمات الأخرى بشكل جيد.

التقنيات ذات الصلة وشبكة المعرفة

يرتبط الكسر الذائب بالتقنيات الأوسع نطاقاً التي يمكن أن تعزز جهود الوقاية.

تقنيات المنبع مثل تخليق البوليمر7 يمكن أن يساعد اختبار الريولوجيا في تكييف المواد للحد من مخاطر التكسير الذائب، بينما يمكن أن تساعد مراقبة الجودة والمعالجات السطحية في المراحل النهائية في التخفيف من آثاره.

- المنبع: تخليق البوليمر و اختبار الريولوجيا8 لتحسين المواد.

- المصب: أنظمة مراقبة الجودة والمعالجات السطحية لإدارة العيوب.

استكشف انسيابية البوليمر و تحسين تصميم القالب9 للحصول على رؤى أعمق.

يعد اختبار الريولوجيا ضروريًا لمنع التكسر الذائب.صحيح

يساعد اختبار الريولوجيا على التنبؤ بسلوك البوليمر تحت ظروف البثق، مما يسمح باختيار أفضل للمواد وتصميم العملية.

الخاتمة

تتضمن معالجة الكسر الذائب في عملية البثق فهم أسبابه - السرعات العالية، وسوء تصميم القالب، وخصائص المواد - وتطبيق حلول مستهدفة مثل تقليل السرعة، وتحسين درجة الحرارة، وتحسين القالب. من خلال الاستفادة من الأدوات العملية والتقنيات ذات الصلة، يمكنك تحسين جودة المنتج والكفاءة في عمليات البثق الخاصة بك.

لمزيد من التعلم، اطلع على الموارد الموجودة على انسيابية البوليمر و تحسين تصميم القالب.

-

يعد فهم الكسر الذائب أمرًا بالغ الأهمية لتحسين جودة المنتج في عمليات البثق. استكشف هذا الرابط لمعرفة المزيد عن تأثيرها وحلولها. ↩

-

يعد تشويه البثق مشكلة رئيسية في معالجة البوليمر. تعرف على المزيد عن أسبابها وحلولها لتحسين عمليات التصنيع لديك. ↩

-

يمكن أن يؤثر البثق بشدة على مظهر المنتجات المبثوقة. اكتشف طرق الوقاية الفعالة لتحسين جودة البثق لديك. ↩

-

تعرّف على كيفية تأثير معدلات البثق على جودة منتجات البوليمر وكيفية تحسينها للحصول على نتائج أفضل. ↩

-

التصميم الفعال للقالب أمر بالغ الأهمية لمنع العيوب مثل الكسر الذائب. اكتشف أفضل الممارسات لتحسين عمليات البثق لديك. ↩

-

تلعب درجة حرارة القالب دورًا حيويًا في تدفق البوليمر وجودته. تعرف على المزيد حول تأثيرها على عمليات البثق. ↩

-

يعد فهم تركيب البوليمر أمرًا حاسمًا لتحسين المواد لمنع تكسر الذوبان وتحسين جودة المنتج. ↩

-

يوفر اختبار الريولوجيا نظرة ثاقبة لسلوك المواد، وهو أمر ضروري لتقليل مخاطر الكسر الذائب في البثق. ↩

-

يمكن أن يؤدي استكشاف تحسين تصميم القالب إلى تحسينات كبيرة في عمليات البثق وتقليل العيوب وتعزيز الكفاءة. ↩